發動機新型全可變液壓氣門機構運動規律仿真

賈錫臣,孫培巖,滿長忠

(大連理工大學能源與動力學院,遼寧 大連 116024)

前言

隨著世界石油能源的日益匱乏以及國內外人民的日常生活出行對于汽車這種交通方式依賴程度的增加,汽車的節能問題越發突出。對于汽油機來說,不管是改變氣門的升程還是改變氣門相位,亦或是兩種同時改變,其中的目的一是為了提高發動機進氣量;二是為了能夠減小發動機在進排氣過程中產生的大量泵氣損失,提高做功效率[1]。汽油機負荷大小與進氣量成正比,而進氣量是通過節氣門來調節的。在小負荷工況下,汽油機需要較少進氣量,則節氣門開度較小,進氣過程泵氣損失大[2]。可變氣門技術理論的提出可以在很大程度上提高汽油機在中小負荷工況下的進排氣效率,從而提高燃油經濟性[3]。可變氣門技術一方面通過充分利用氣流慣性或掃氣效果等方法來提高進排氣效率,另一方面進氣量通過改變氣門升程直接調節而不再需要節氣門,降低進排氣過程中的泵氣損失。本論文設計的新型全可變液壓氣門機構可以實現氣門升程以及配氣定時的全可變,從而可以取消節氣門。

1 全可變液壓氣門機構的工作過程

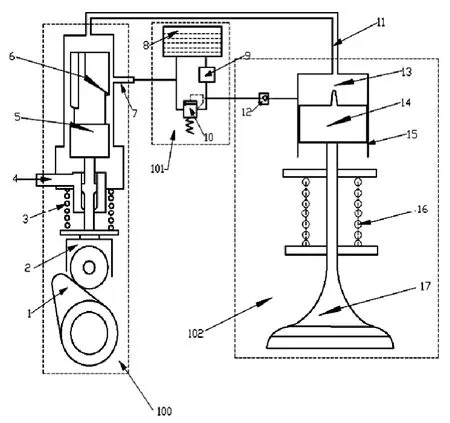

本文設計了一種由配氣凸輪驅動的新型全可變液壓氣門機構,原理圖如圖1所示。本機構的工作過程介紹如下:

(1)高壓油泵凸輪 1上行時,柱塞油槽 6與出油孔 7不連通,柱塞5上行,液壓油處于密封空間,液壓油受壓,壓力升高,液壓油流向氣門油腔13,推動氣門活塞14以帶動氣門17克服氣門彈簧16的彈力打開,此時氣門的運動規律基本是由凸輪型線控制。由于單向閥12關閉,低壓液壓油經低壓輸油泵9打壓后,由溢流閥10流回儲油罐8。

(2)高壓油泵凸輪1繼續上行時,旋轉撥叉4使柱塞油槽6與出油孔7連通,高壓油管11內的高壓油泄壓,液壓油經由氣門油腔13、高壓油管11、柱塞油槽6、出油孔7泄回儲油罐8,當高壓油管11內的液壓低于溢流閥10的限定值時,單向閥12打開。氣門17在復位彈簧16作用下回落,氣門活塞13的凸起尚在高壓油管11外,氣門17的回落速度較大,當錐形凸起開始進入高壓油管,此時開始形成可變節流通道,該可變節流通道形成節流作用,使氣門的回落速度降低,最終實現氣門的平穩回落。

圖1 全可變液壓氣門機構原理圖

(3)高壓油泵凸輪1 下行時,柱塞5下行,油壓容積變大,液壓油經單向閥12提供。氣門關閉。

(4)高壓油泵凸輪 1在基圓運行時,液壓油經單向閥12已充滿高壓油管11及氣門油腔13,單向閥12關閉,氣門17 關閉,低壓輸油泵9加壓的液壓油經溢流閥10流回儲油罐8。

(5)氣門17 開啟角度調整方法如下:通過調整撥叉4,從而改變柱塞5有效行程,實現氣門17 不同開度。

2 發動機全可變液壓氣門機構模擬仿真

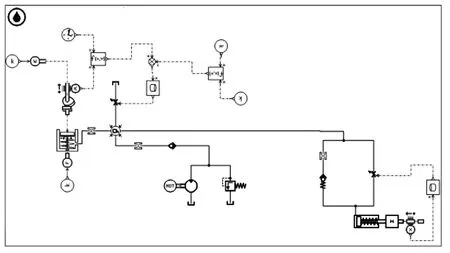

2.1 氣門運動規律AMESim模型的建立

AMESim是一款模塊化的仿真軟件,建模時將相應的模塊拖入工作區并將它們之間按實際情況進行連接即可。整體模型如圖2所示。

圖2 氣門運動規律AMESim模型

該模型主要分為以下幾大部分[4]:

(1)液壓油部分。本機構為機械和液壓方式驅動氣門運動,因此在仿真中要對液壓油進行選取。另外還要對液壓油模塊的液壓油性質進行設置以使仿真正常工作。

(2)低壓供油部分。該部分可以為系統持續提供恒定壓力的液壓油。在本模型中由電動機驅動液壓泵工作,并通過溢流閥控制出口壓力。

(3)泄油控制部分。在本機構中通過控制液壓腔內液壓油的泄油時刻來控制氣門的升程和關閉時刻。因為機械構件庫中沒有直觀的機械結構可以代替撥叉,所以利用信號控制庫中的控制模塊設置控制方程來對泄油時刻進行控制。

(4)液壓缸體模塊。液壓缸體模塊主要由氣門組件模塊、柱塞腔模塊、活塞腔模塊以及它們之間的連接管路組成。柱塞腔模塊由AMESim中的HCD(Hydraulic Component Design)庫中帶彈簧的活塞液壓缸搭建。而氣門組件模塊與活塞腔模塊則由帶質量、彈簧的單作用活塞進行模擬。

2.2 影響氣門運動規律的主要因素

撥叉旋轉時刻(即泄油相位角)對氣門運動規律的影響

圖3、圖4為該機構的一組模擬氣門運動規律曲線,定義上止點角度為 0°CA。圖 3中設置發動機轉速為2000r/min,圖4中設置發動機轉速為4000r/min。圖3、圖4的撥叉旋轉時刻(即泄油相位角)相同。曲線1至8的泄油相位角依次為-15、5、25、45、65、85、105、125°CA。

圖3 2000r/min時不同泄油相位角的氣門升程曲線

圖4 4000r/min時不同泄油相位角的氣門升程曲線

從圖3、圖4可以看出,該機構的氣門運動規律具有如下的特點:

a.氣門升程和氣門開啟持續期隨泄油相位角的增大而逐漸增加,當達到某一相位角氣門達到最大升程,此時泄油相位角繼續增加,氣門最大升程保持不變,而氣門開啟持續角卻逐漸增加。

b.隨著泄油時刻的變化,氣門的升程和開啟持續期變化幅度比較一致,證明了該機構的仿真模型參數設置比較合理。

c.通過控制撥叉旋轉時刻(即泄油時刻)可以實現氣門升程的可變,從而可以取消節氣門,通過氣門升程的可變來控制進氣量繼而控制發動機的負荷。

d.本機構不能實現氣門開啟時刻的可變。

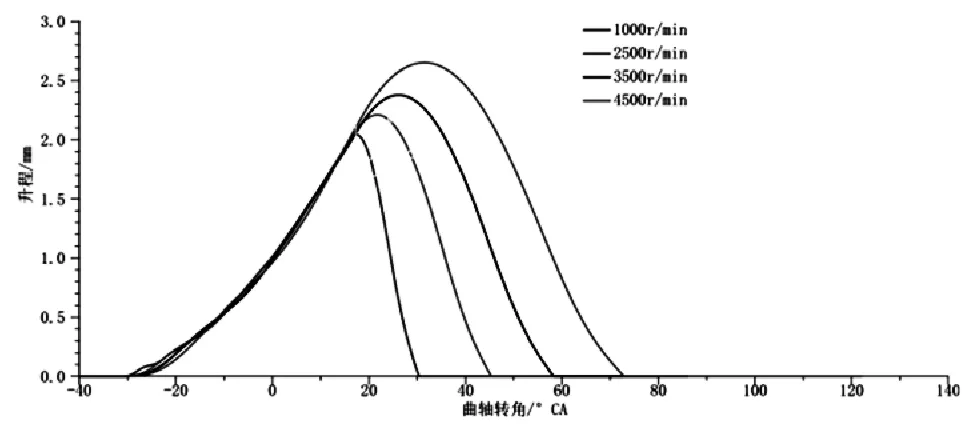

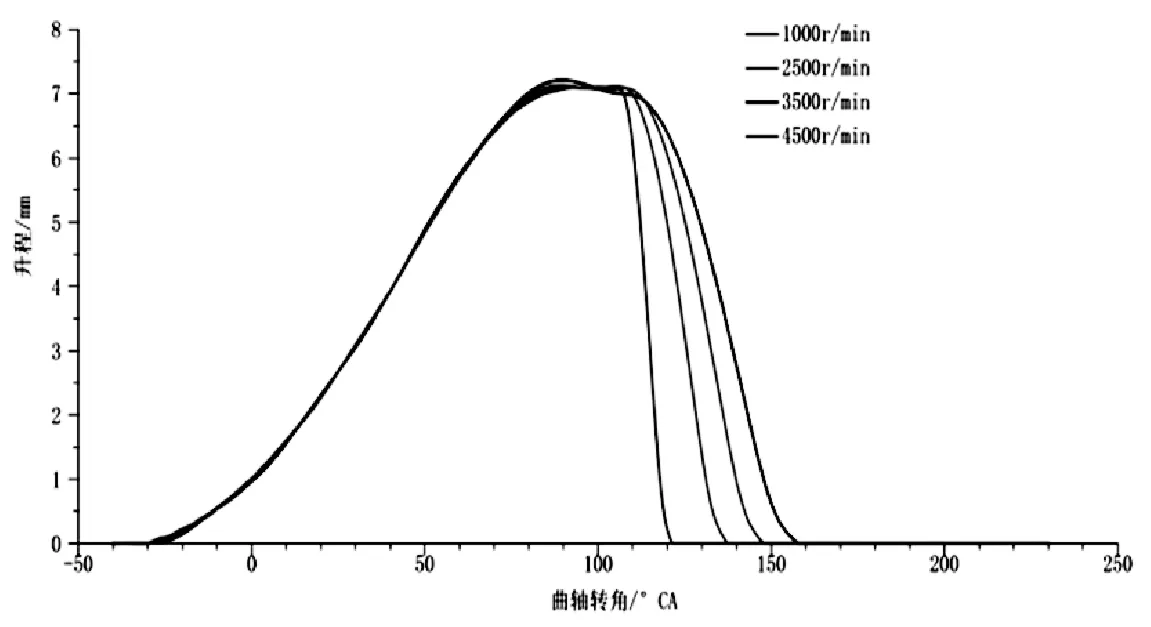

(2)發動機轉速對氣門運動規律的影響

圖5至圖8示出了泄油相位角在15、45、85、105°CA時不同發動機轉速的氣門升程曲線。

圖5 泄油相位角15°CA的氣門升程曲線

圖6 泄油相位角45°CA的氣門升程曲線

圖7 泄油相位角85°CA的氣門升程曲線

由圖5至圖8可以看出發動機轉速增加,氣門的升程以及開啟持續期都會增加。由圖5、圖6可以看出,當泄油相位角較小時,由于凸輪此時具有較大的速度,因而可以驅動氣門繼續上升一段距離,發動機轉速越高,可以賦予氣門的動能越大,氣門的升程以及開啟持續期都會有所增加。由圖7、圖8可以看出,當泄油相位角較大時,凸輪處于最大升程的位置,此時轉速的增加不會引起氣門升程的增大,只會使氣門的開啟持續期增加。

圖8 泄油相位角105°CA的氣門升程曲線

3 總結

綜上所訴,本機構可以實現氣門升程以及氣門開啟持續期的連續可變。通過以上分析可以看出發動機轉速以及撥叉旋轉時刻(即泄油相位角)都對氣門運動規律有著一定的影響,但發動機轉速對氣門運動規律的影響比較有限,撥叉旋轉時刻(即泄油相位角)對氣門運動規律的影響是決定性的。通過控制撥叉旋轉時刻(即泄油相位角)可以實現氣門升程從0到最大設計升程連續可變,氣門開啟持續期在較大曲軸轉角范圍內連續可變。

參考文獻

[1] 賈慧利.汽車發動機的可變氣門技術探討[J].中國高新技術企業.2016,(02):79-80.

[2] 王天友,張運泉,王利民等,無節氣門負荷控制策略對汽油機性能影響的研究[J].內燃機學報. 2009,(03):224-230.

[3] 秦磊.基于進氣門早關的無節氣門汽油機泵氣損失的研究[D].山東:山東大學,2011.

[4] 王巖.發動機全可變液壓氣門機構氣門運動規律的研究[D].山東:山東大學,2010.