推臂用碳纖維復合材料性能分析與工藝研究*

張云露,張士衛,藺紹玲

(中國空空導彈研究院,河南 洛陽 471009)

空空導彈是現代戰爭中爭奪制空權的首要武器。機載彈射發射裝置作為該武器系統的重要組成部分[1],主要用于懸掛、運載和發射各型空空導彈。它不僅影響載機的機動性能和導彈裝載數量,還在一定程度上影響載機的可持續戰斗時間[2]。機載彈射發射裝置輕量化設計是現階段機載武器系統的重點研究方向之一[3]。

碳纖維復合材料由于具有比強度高、比剛度高、整體成型性和可設計性好的特點,被稱為復合材料中的“黑色黃金”[4-5],廣泛應用于航空領域。在軍用飛機方面,國外先進戰斗機的碳纖維復合材料使用量已達到25%~30%,如F-22“猛禽”戰斗機的碳纖維復合材料占22%,F-35 “閃電Ⅱ”聯合攻擊戰斗機的碳纖維復合材料為36%,B-2“黑鳥”隱形轟炸機的碳纖維復合材料甚至接近了50%[6-7]。在民用飛機方面,國外大型客機上的碳纖維復合材料甚至超過50%,如空客A350XWB寬體客機機身碳纖維達到52%;此外,該飛機的機翼蒙皮、桁條、前后翼梁等主要零部件均為碳纖維復合材料。國內航空復合材料經過了近30余年的發展,走過了一條由非承力構件到次承力構件,再到主承力構件應用的道路[8-9],但碳纖維復合材料在彈射發射裝置上的應用起步較晚,輕量化設計已成為發射裝置設計的瓶頸[10-11];因此,探索碳纖維復合材料在復雜外形、承受復雜載荷推臂上的應用可行性,對于指導機載彈射發射裝置輕量化設計、推動碳纖維復合材料在彈射發射裝置上的工程化應用具有重要意義。

1 試驗材料與方法

1.1 碳纖維復合材料性能

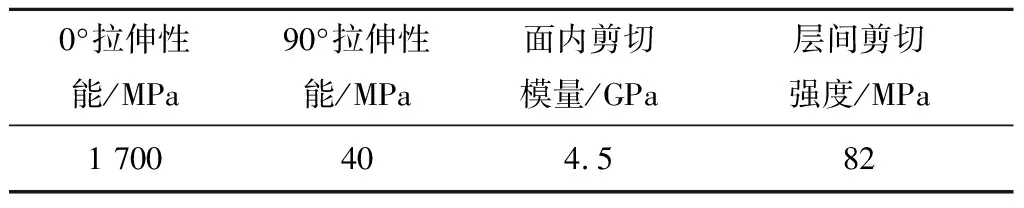

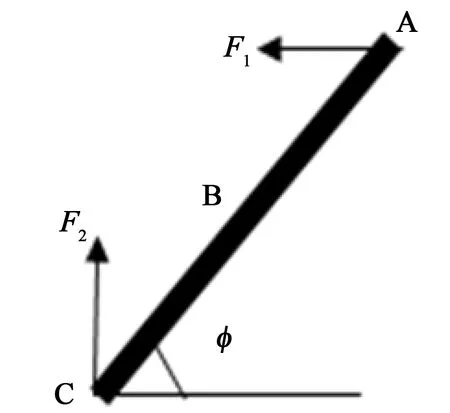

碳纖維復合材料選用日本東麗T700碳纖維作為纖維增強材料,碳纖維復合材料體系性能數據見表1。基體材料為中溫固化環氧樹脂,其基本性能見表2。采用樹脂傳遞模塑(RTM)成型工藝,制成了碳纖維復合材料標準樣件,其力學性能見表3。

表1 碳纖維復合材料體系力學性能

表2 樹脂基體基本性能

表3 碳纖維復合材料力學性能

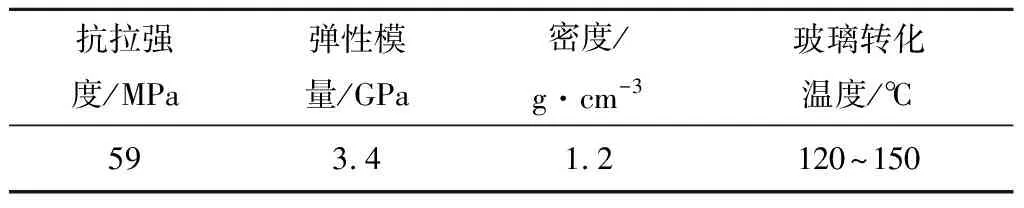

1.2 推臂結構設計

推臂作為機載彈射發射裝置的典型構件實現機構的打開及回收,其是彈射機構的重要組成部分。推臂結構示意圖如圖1所示,其中,孔A受水平力,孔C受向上垂直力,孔B由6個自由度約束。

圖1 推臂結構示意圖

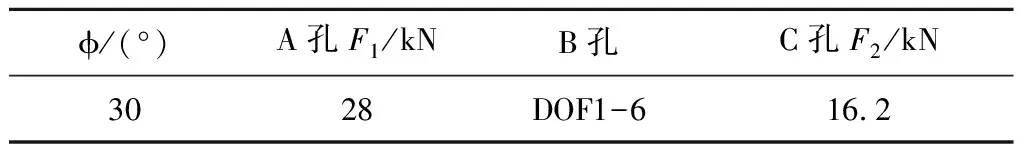

推臂在工作角度下承受的強度校核見表4。

表4 推臂強度校核

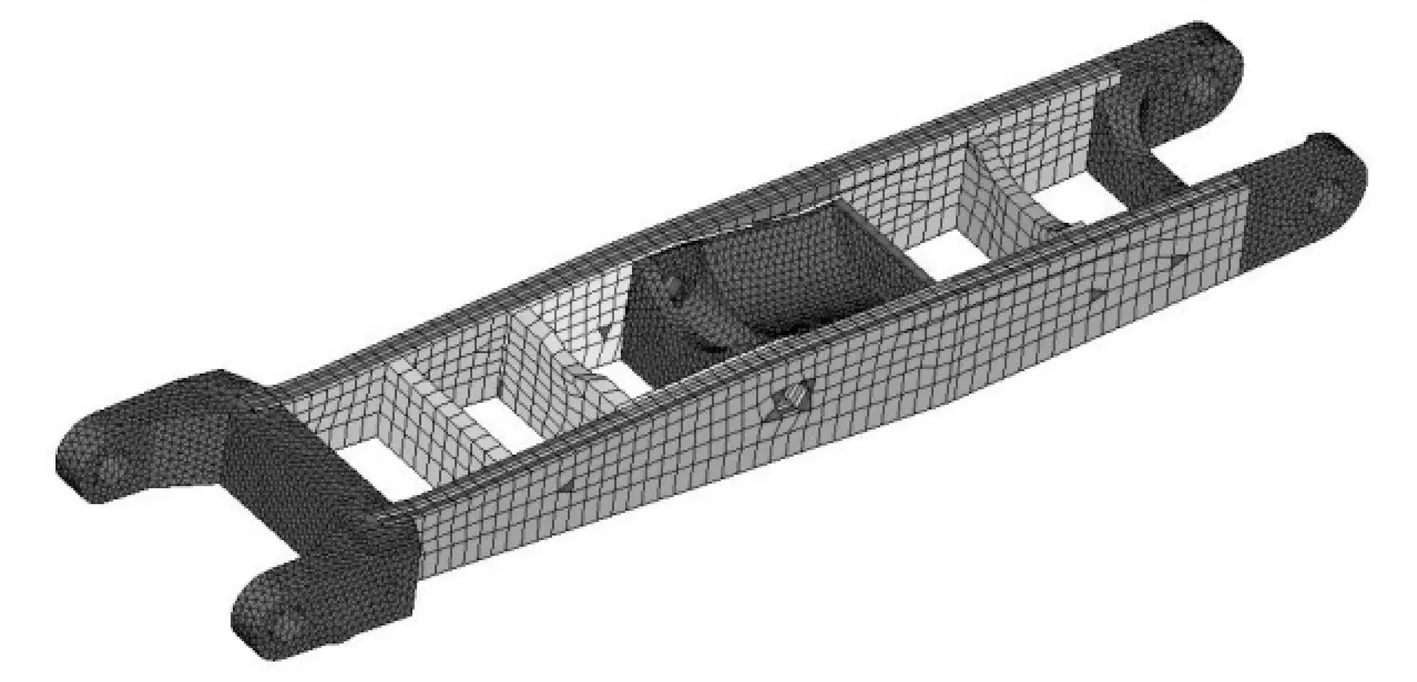

應用 ABAQUS有限元軟件對產品結構設計合理性進行驗證,預測結構失效薄弱環節。推臂的側壁主承力區采用六面體單元,兩端端頭和中間實體部分采用四面體單元(見圖2)。

圖2 推臂有限元網格化分

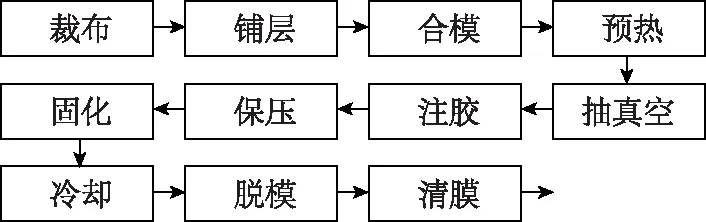

1.3 碳纖維復合材料RTM成型

推臂碳纖維復合材料選用0°、45°、-45°和90°等4種鋪層角度,鋪層順序為:0/45/-45/O3/45/0/45/0/90/0/45/O2/-45/O2/90/O3/45/O2/45/O3/-45/O2/45/90/O245/O2/-45/O2/45/O2,鋪層比例見表5,成型工藝過程如圖3所示。

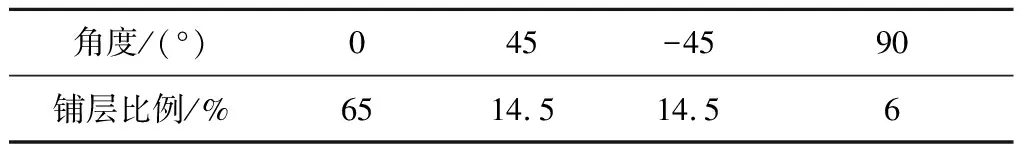

表5 碳纖維鋪層比例

圖3 推臂RTM成型工藝過程

1.4 推臂靜載試驗及工藝改善

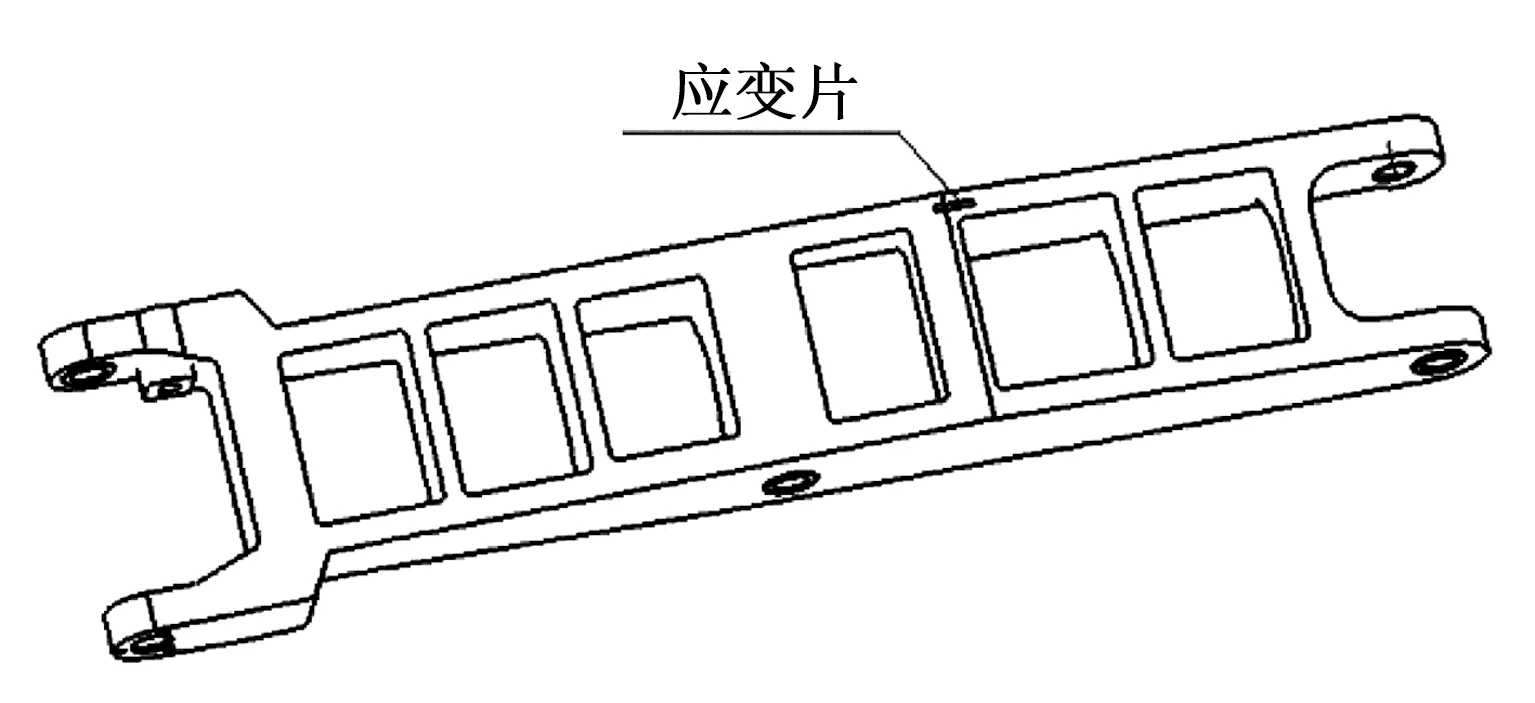

推臂靜載試驗及工藝改善實施步驟如下:首先,通過試驗夾具,將支撐臂與推臂進行組合裝配,獲得試驗件1(見圖4);然后,根據有限元分析對結構失效部位的預測結果,在薄弱部位粘貼應變片,并按表6所示力值以2 mm/min速度進行加載,獲得應變測量結果,試驗過程如圖5所示;最后,針對靜載試驗失效部位的失效模式,結合RTM制作工藝及結構開展失效分析,逐步完善推臂RTM成型工藝,并開展極限破壞試驗,以驗證改進后的碳纖維復合材料在推臂上推廣應用的可行性。

圖4 推臂靜載試驗件1

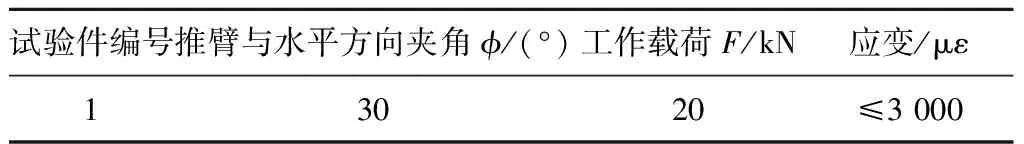

表6 試驗件1加載力值與應變要求

圖5 靜載試驗

2 結果與討論

2.1 有限元分析結果

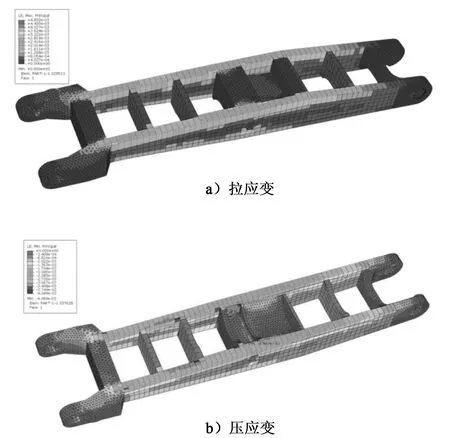

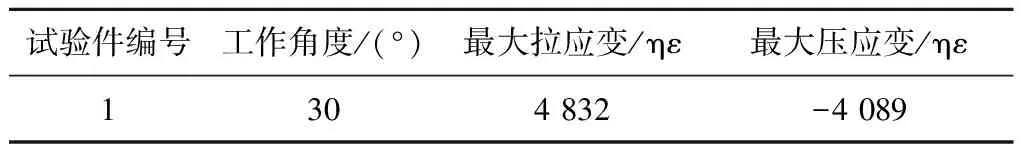

結合推臂工作載荷情況,通過有限元分析,獲得了推臂在工作角度30°下的應變分布情況(見圖6),其中,最大拉應變、最大壓應變結果見表7。

圖6 推臂工作角度下的應變分布

表7 推臂最大應變有限元數值

根據強度校核計算結果可知,各推臂結構在載荷條件下均滿足強度設計指標要求。推臂失效薄弱部分均分布在工字梁T型過渡處,可用于指導后續靜載試驗應變片粘貼位置選擇,以實現對重點部位的應變監控。

2.2 推臂靜載試驗

2.2.1 靜載試驗一

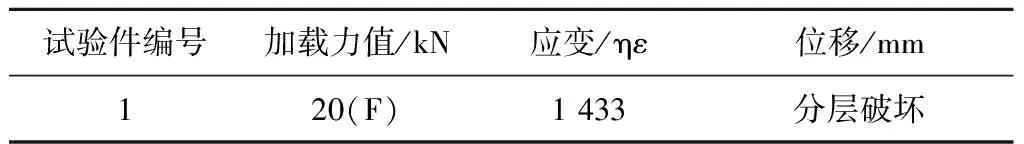

根據有限元分析對推臂結構失效薄弱部位的預測,在推臂工字梁T型接頭過渡處粘貼應變片(見圖7),對應的應變、位移測量結果見表8。當載荷加至14 kN時,試驗件1在大頭三角區發生了分層破壞(見圖8)。

圖7 推臂應變片粘貼位置

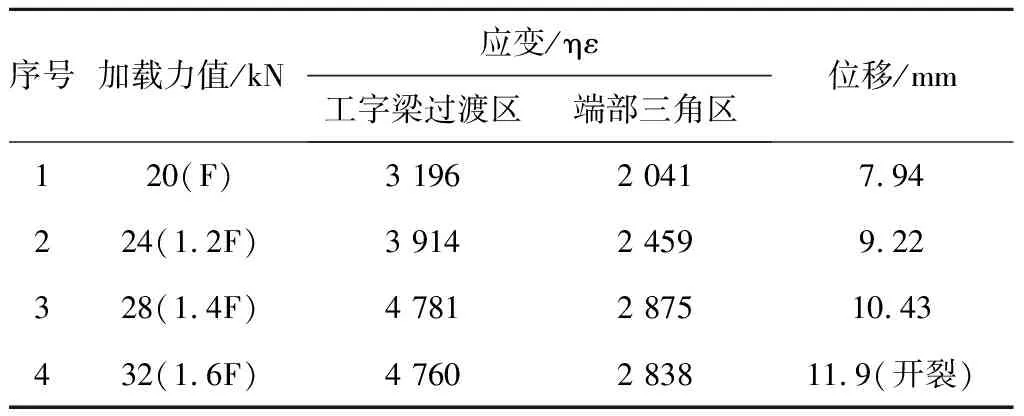

表8 試驗件1加載力值與應變、位移測量結果

圖8 推臂三角區分層破壞

從試驗結果可知,工藝缺陷可能使非最大受力區域由于應變過大產生分層破壞繼而失效,復合材料的理論強度校核只能作為參考,容易產生工藝缺陷的部位還需重點關注。

2.2.2 靜載試驗二

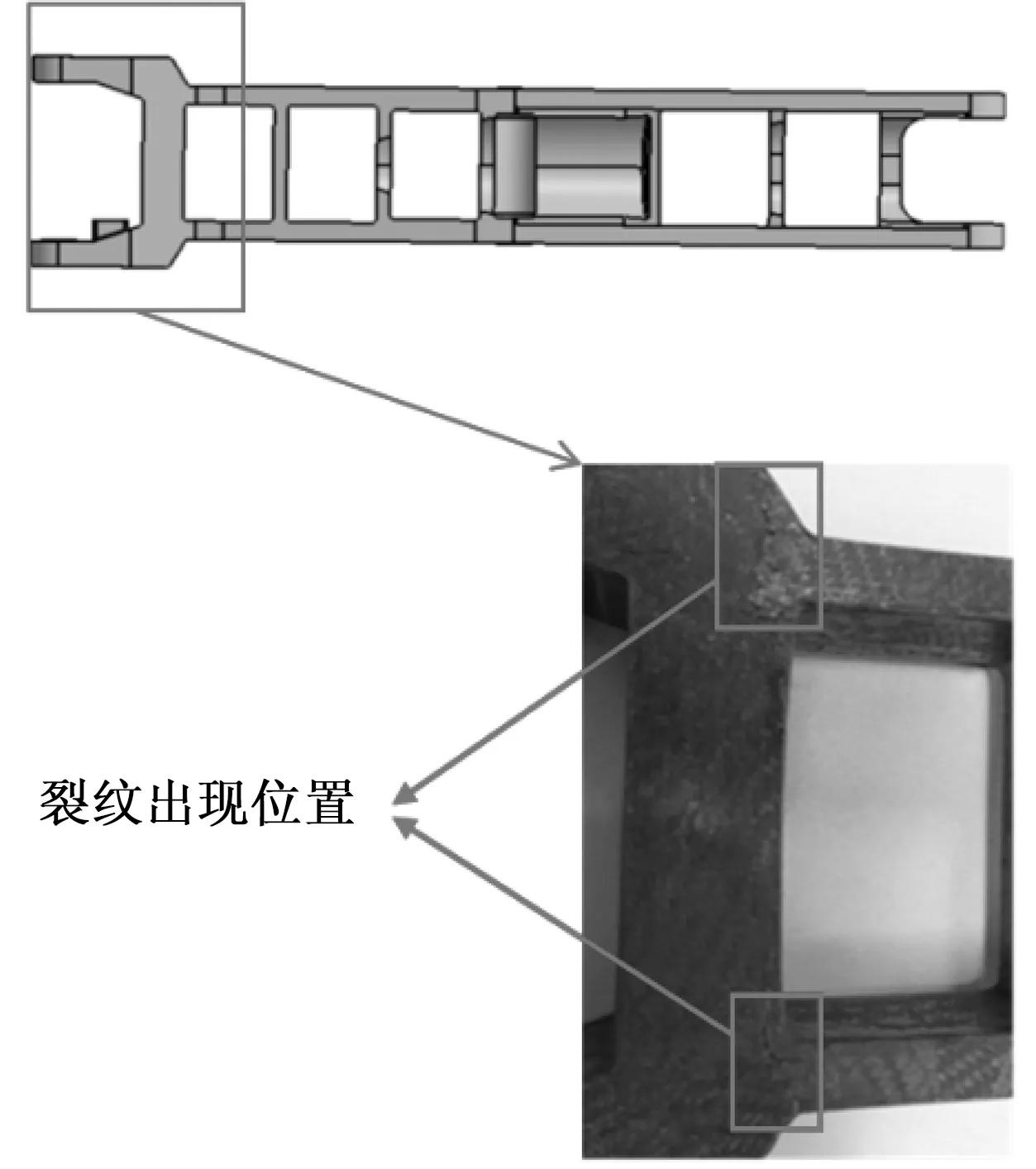

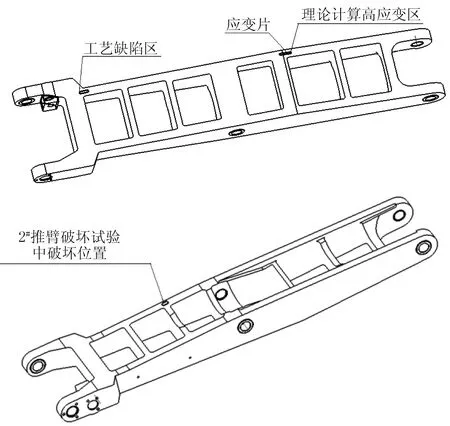

通過對分層部位進行材料失效分析,改善鋪層工藝,重新制得試驗件2。在試驗件2工字梁T型接頭過渡處和三角區域粘貼應變片,對應的應變、位移測量結果見表9。加載到28~29 kN時發生開裂破壞,破壞部位如圖9所示。

表9 試驗件2加載力值與應變、位移測量結果

圖9 試驗件2靜載試驗破壞部位

試驗結果表明,推臂產品發生裂紋處與理論計算的高應變區基本一致,鋪層改進的工藝缺陷區未發現異常,說明工藝缺陷區的鋪層改進方案提升了材料性能,滿足使用要求。

2.2.3 靜載試驗三

通過對分層部位進行材料失效分析,改善鋪層工藝并制得試驗件3。本次試驗針對試驗件2新的破壞點,進行重點監測,增加應變監測(應變片2)對推臂進行靜載試驗,結果如圖10所示。試驗原理和方法參照靜載試驗二,加載至32 kN(1.6F)時推臂未出現任何破壞現象。

圖10 推臂應變片粘貼位置

試驗結果表明,在工字梁區域調整填充量可有效避免工藝缺陷產生。進行工藝改進后,制造的推臂達到了安全使用要求,使產品合格率得到大幅提升。

2.3 材料失效分析與RTM工藝改善

2.3.1 推臂端部三角區分層失效分析及工藝改善

在設計方面,端部三角區鋪層設計不合理,部分纖維不連續,由于三角區大部分存在于有效傳載路徑上,因而容易發生失效。在工藝操作方面,存在織物未熨平等工藝缺陷,導致局部有快速流道,部分平直纖維被頂彎,降低了部件的力學性能。

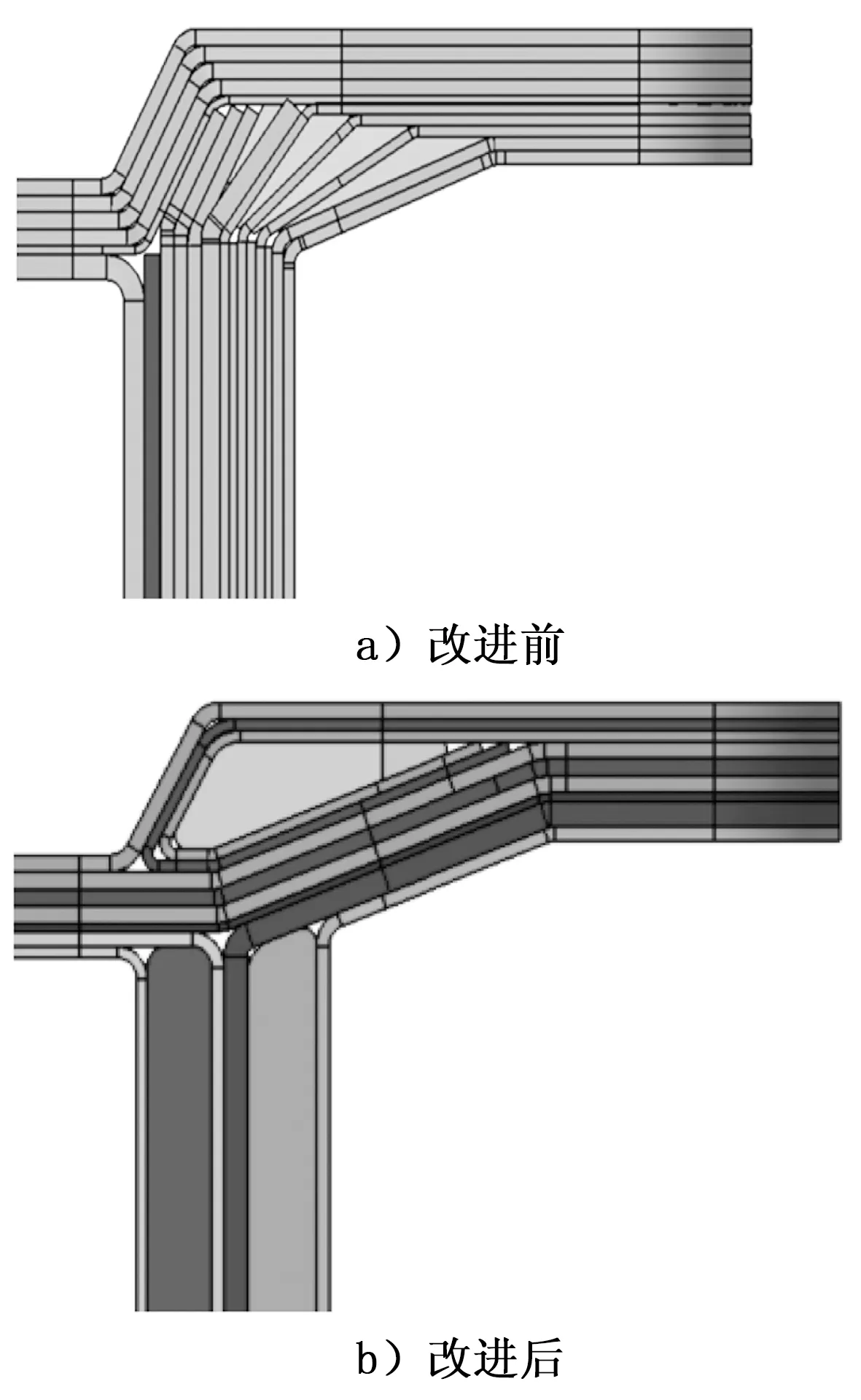

通過調整三角區纖維鋪層,使纖維鋪放路徑平直,有利于將工藝三角區從有效載荷傳遞路徑上移開,以降低產品強度對工藝缺陷的敏感度;同時,降低了產品的應變,提高了產品的可靠性。三角區工藝改進前后如圖11所示。

圖11 三角區工藝改進前后示意圖

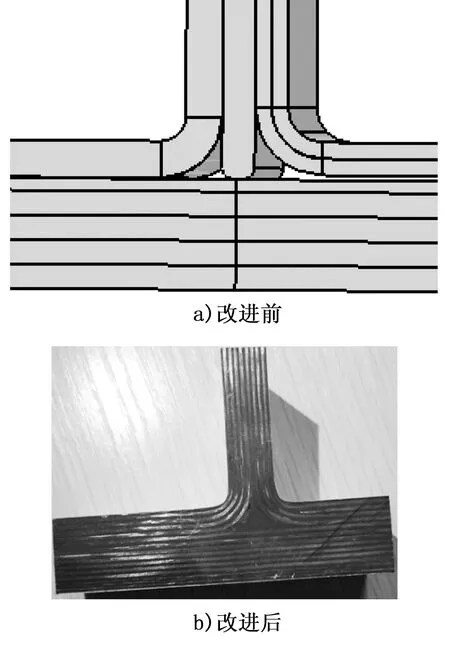

2.3.2 推臂工字梁失效分析及工藝改善

工字梁部位的過渡區是零件靜載和疲勞破壞的薄弱點,鋪層時應重點關注過渡區填充,對填充量嚴格控制,避免因填充過多造成纖維褶皺或填充不足,從而形成快速流道和孔隙缺陷;同時,應確保工字梁中間有部分纖維連續到側梁部分,以有效傳遞載荷。工藝改進前后的過渡區鋪層示意圖如圖12所示。進行工藝改進后,制造的推臂達到了安全使用要求。

圖12 工字梁過渡部位工藝改進前后示意圖

2.4 推臂極限破壞試驗

按照改進工藝制作推臂試驗件,在工作角度下進行極限破壞試驗。推臂在壓應變最大區域發生材料破壞,破壞時的最小載荷為1.9倍工作載荷,滿足了彈射裝置安全裕設計要求。

3 結語

通過上述研究,得出結論如下。

1)根據數值模擬計算,碳纖維復合材料制成的推臂結構在載荷條件下均滿足強度設計指標要求,工字梁T型過渡部位是靜載試驗失效破壞的薄弱環節。

2)針對推臂進行的3次靜載試驗,除工字梁T型過渡部位,工藝缺陷區域在未達到材料拉伸強度時就提前發生分層破壞繼而失效。

3)通過調整端部三角區纖維鋪層,讓纖維鋪放路徑盡量平直,可以分散端部結構受力,降低產品強度對工藝缺陷的敏感度;工字梁部位的過渡區是零件靜載和疲勞破壞的薄弱點,鋪層時重點關注過渡區填充,對填充量嚴格控制,避免因填充過多造成纖維褶皺或填充不足,從而形成快速流道和孔隙缺陷,同時確保碳纖維連續性。

4)改進工藝后的碳纖維復合材料滿足推臂結構設計要求,與鋁合金相比,可實現減重1/3,研究內容可為該材料在機載彈射發射裝置上的推廣應用提供理論指導和依據。

[1] 樊會濤,呂長起,林忠賢,等.空空導彈系統總體設計[M].北京:國防工業出版社,2007.

[2] 廖志忠,徐日洲,吳紀海,等.空空導彈發空系統設計[M].北京:國防工業出版社,2007.

[3] 藺紹玲,張士衛,羅楚養,等.碳纖維復合材料在發射裝置上的應用研究[J].航空制造技術,2017(8):104-109.

[4] Zaffar M K, Mahmood A H, Mills B, et al. The drilling-induced failure mechanisms in T800/924C toughened carbon-epoxy composite materials[J]. Journal of Reinforced Plastics and Composites, 2014,33:202-211.

[5] He Y X, Li Q, Kuila T, et al.Microcrack behabior of carbon fiber reinforced thermoplastic modified epoxy composites for cryogenic applications[J]. Composites Part B:Engineering, 2013,44(1):533-539.

[6] 張麗華,范玉青. 復合材料在飛機上的應用評述[J].航空制造技術,2006(3):64-66.

[7] 李豫卿. 淺談碳纖維復合材料在航空工業的發展與展望[J].合成材料老化與應用,2015,44(3):134-136.

[8]湯旭,李征,孫程陽.先進復合材料在航空航天領域的應用[J].中國高新技術企業,2016(13):39-42.

[9]益小蘇.先進復合材料技術研究與發展[M].北京:國防工業出版社,2006.

[10]單奇藝,張堃,劉樂卿.復合材料在導軌式發射裝置上的應用動向[J].玻璃鋼/復合材料,2015(2):87-90.

[11] 郭帥,楊旭靜,方文俊,等.快速固化環氧樹脂/碳纖維復合材料的性能[J].工程塑料應用,2017,45(4):12-16.