基于表面粗糙度的復合材料/金屬層合板粘接界面強化機理試驗與數值研究

許小山

(中國直升機設計研究所,江西 景德鎮 300300)

航空航天材料設計的一個重要指標就是降低結構件疲勞裂紋擴展。為了達到這一指標,在20世紀70年代,提出了一種將復合材料與金屬交替層壓后形成的復合材料/金屬層合板結構的方法[1]。與傳統金屬相比,復合材料/金屬層合板具有更好的損傷容限、抗腐蝕性、防火性能,以及更低的密度,使用壽命更長[2]。與復合材料相比,該種層合板在損傷容限方面具有更好的優越性。其具有比強度高、比模量大和抗疲勞特性好等優點,被大量使用在飛機結構件中;然而,在其生產與使用過程中,不可避免的會受到交變載荷的作用,造成疲勞承載,導致層合板強度與剛度的降低,進而產生層間裂紋,出現層間分層現象[3]。

復合材料/金屬層合板是復合材料與金屬通過膠粘劑交替層壓而成,在結構成型過程中,各組分之間互相浸潤侵蝕,發生復雜的物理與化學反應,并且復合材料與金屬層間界面一般采用流動性、黏性較好的樹脂作為膠粘劑,膠粘劑在外在環境與固化老化過程中,其強度與剛度遠小于復合材料與金屬;因此,在材料服役過程中,層間分層斷裂已成為復合材料層板主要失效形式,并成為制約復合材料層板性能的瓶頸。為了提高復合材料層板層間性能,國內外學者提出了很多種方法。其中,M.Fedel等[4]提出采用硅烷作為偶聯劑,產生中間相物質提高層板粘接的穩定性;V.T.Tomashevkii等[5]提出并發展了使用細纖維束進行Z-pin的方法,通過層間縫紉的方法提高層間粘接強度;M.Sohn等[6]研究短纖維增韌復合材料泡沫夾芯結構的性能,通過在層間布置短纖維的方法,將層合板I型和II型界面臨界能量釋放率均提高1倍以上。

為了提高復合材料/金屬層合板粘接性能,降低操作難度,本文提出了改變的復合材料/金屬層合板金屬基底的表面粗糙度的工藝措施,通過試驗測定了試件界面的性能,為復合材料/金屬層合板結構界面強化設計提供一種新的工藝方法。

1 層合板界面粘接模型

復合材料/金屬層合板由復合材料與金屬基底通過膠粘劑粘接形成的多組分材料,然而多組分材料的使用性能在很大程度上取決于固體之間界面的特性。在復合材料層間分散時,膠粘劑充滿或部分充滿被粘接表面的孔隙,固化后,在被粘接表面,形成嚙合形 “機械栓鎖”結構。機械互鎖示意圖如圖1所示。

圖1 機械互鎖示意圖

在計算層間粘接強度時,應同時考慮機械互鎖行為與表面熱力學行為這2個參考因子。計算公式[7]如下:

G=常數×機械互鎖系數×被粘接界面熱力學系數

(1)

根據式1可知,通過改善被粘接表面的表面形貌、提高被粘接表面的物理化學特性來改善熱力學作用系數等方法,可以獲得更好的粘接強度。如果表面粗糙度越大,則界面粘接面積越大,良好的潤濕性有利于膠粘劑進入表面孔隙,從而提高機械栓的作用。

設被粘接表面處理前的幾何面積為α,粗糙處理過后的實際面積為α′,用φ表征表面粗糙的糙化系數,則:

(2)

糙化系數φ通過糙化處理前后表面對膠粘劑的接觸角來計算。設未處理的光滑表面膠粘劑的接觸角為θ,糙化處理后的表面接觸角為θ′,可知糙化系數φ為:

φ=γs-γsl=γlcosθ′

(3)

(4)

Wsl=γl+φ(γs+γsl)=γl(1+φcosθ)

(5)

2 試件制備與試驗過程

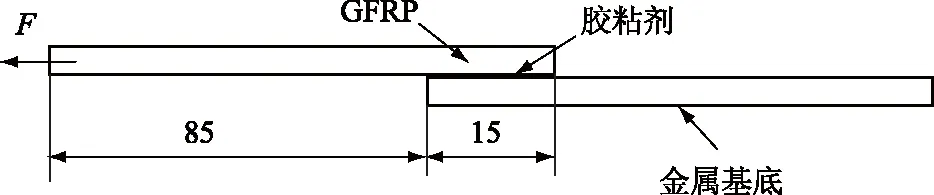

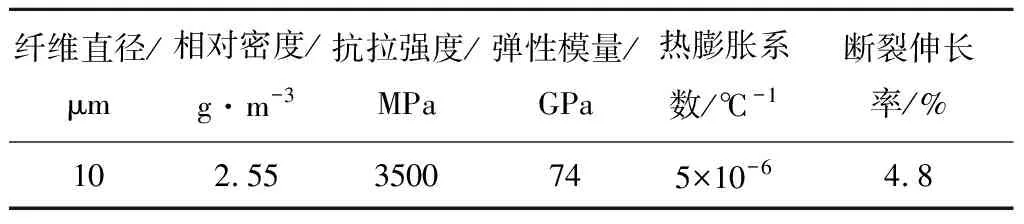

本文采用復合材料/金屬單搭接結構(見圖2)驗證上述提出的模型的有效性。根據ASTM D1002標準,設計單個試件長度為100 mm,寬度為20 mm,厚度為7 mm。復合材料/金屬單搭接結構上層面板為玻璃纖維增強樹脂基復合材料,采用厚度為2 mm,包括20層面密度為128 g/m2的EW100玻璃纖維布(性能參數見表1);下層面板為金屬基底,采用厚度為5 mm的45鋼;中間膠粘劑為湖北航宇復材公司提供的HY—12B環氧膠膜,單位面積質量為(300±35) g/m2。

圖2 單搭接構件示意圖

表1 玻璃纖維性能參數

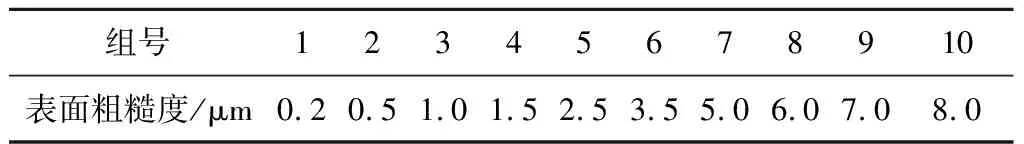

由于玻璃纖維可加工性差,為了保證獲取的表面粗糙度形貌一致性,本文對金屬基底采用精確磨削加工方式,獲得了10組不同表面粗糙度的金屬基底,每組為5件試樣,具體數值見表2。

表2 不同金屬樣件的表面粗糙度

本文準靜態面內試驗在Instron 5982萬能試驗機上進行,試件的拉伸載荷由一量程為30 kN的測壓傳感器捕捉并記錄,傳感器捕捉誤差為±20 N。試驗采用位移加載法,加載速率為2 mm/min以實施準靜態加載。當加載到傳感器承載力發生突然下降、復合材料與金屬粘接界面發生明顯相對位移并伴隨較大噪聲時,停止位移加載,認為試件發生最終破壞。對每組試件均進行5次試驗,加載試驗結束后進行數據記錄。

3 數值分析與討論

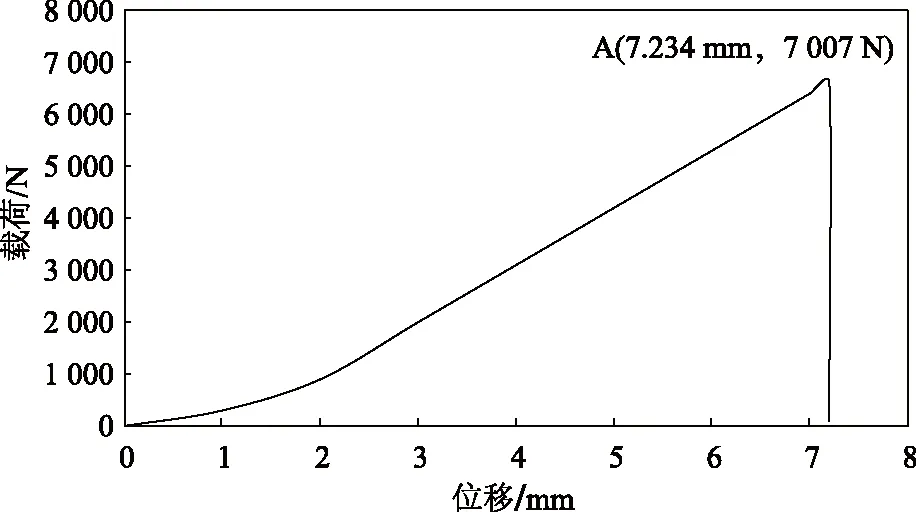

單個試件在拉伸載荷下的典型位移-載荷曲線及階段劃分如圖3所示。由圖3可知,復合材料/金屬層合板在拉伸應力作用下,整個試件的應力曲線呈現線性上升后下降的趨勢。在OA階段,載荷隨著加載位移的增大而增大,此時剪切強度在膠粘劑的許用強度之內,發生的是彈性變形;當加載位移到7.234 mm時,其拉伸載荷達到最大值7 007 N,隨即試件膠層發生剪切破壞,復合材料與金屬基底發生脫粘,加載試驗停止。

圖3 復合材料/金屬層合板在拉伸載荷下的位移-載荷曲線

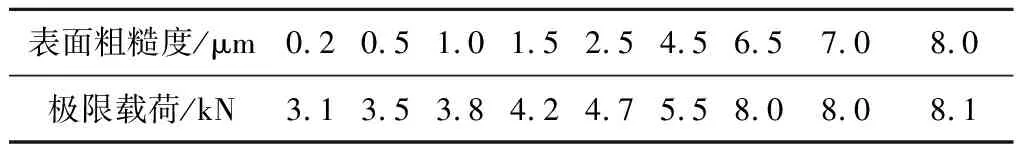

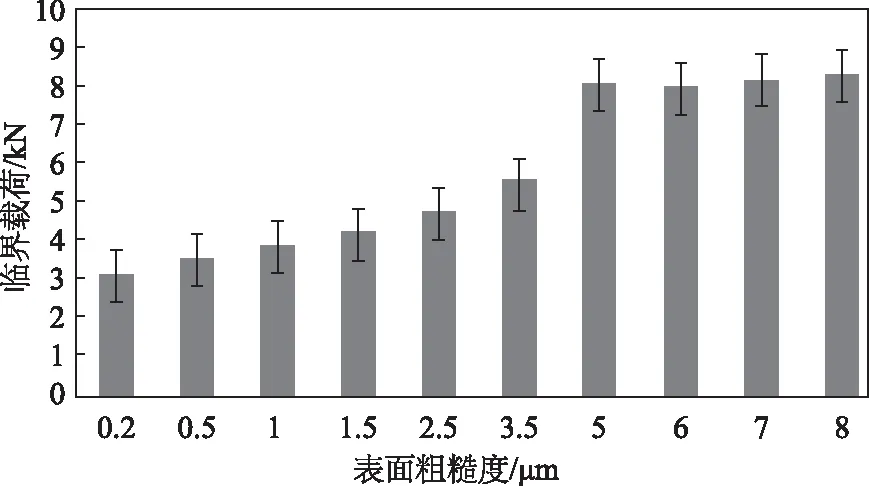

試驗后,臨界極限載荷的平均值見表3。將表3數值進行對比,得到金屬表面粗糙度-極限載荷柱狀圖(見圖4)。

表3 不同金屬表面粗糙度的試件的臨界載荷

圖4 金屬表面粗糙度-極限載荷柱狀圖

由圖4可以看出,隨著金屬基底表面粗糙度的增加,金屬與復材粘接試件的臨界拉伸強度極限隨之增加,呈現近似線性關系。當金屬基底的表面粗糙度達到某一臨界值時,金屬與復材單搭接試件的拉伸極限載荷并沒有隨之增加,保持在近似平穩的水平。

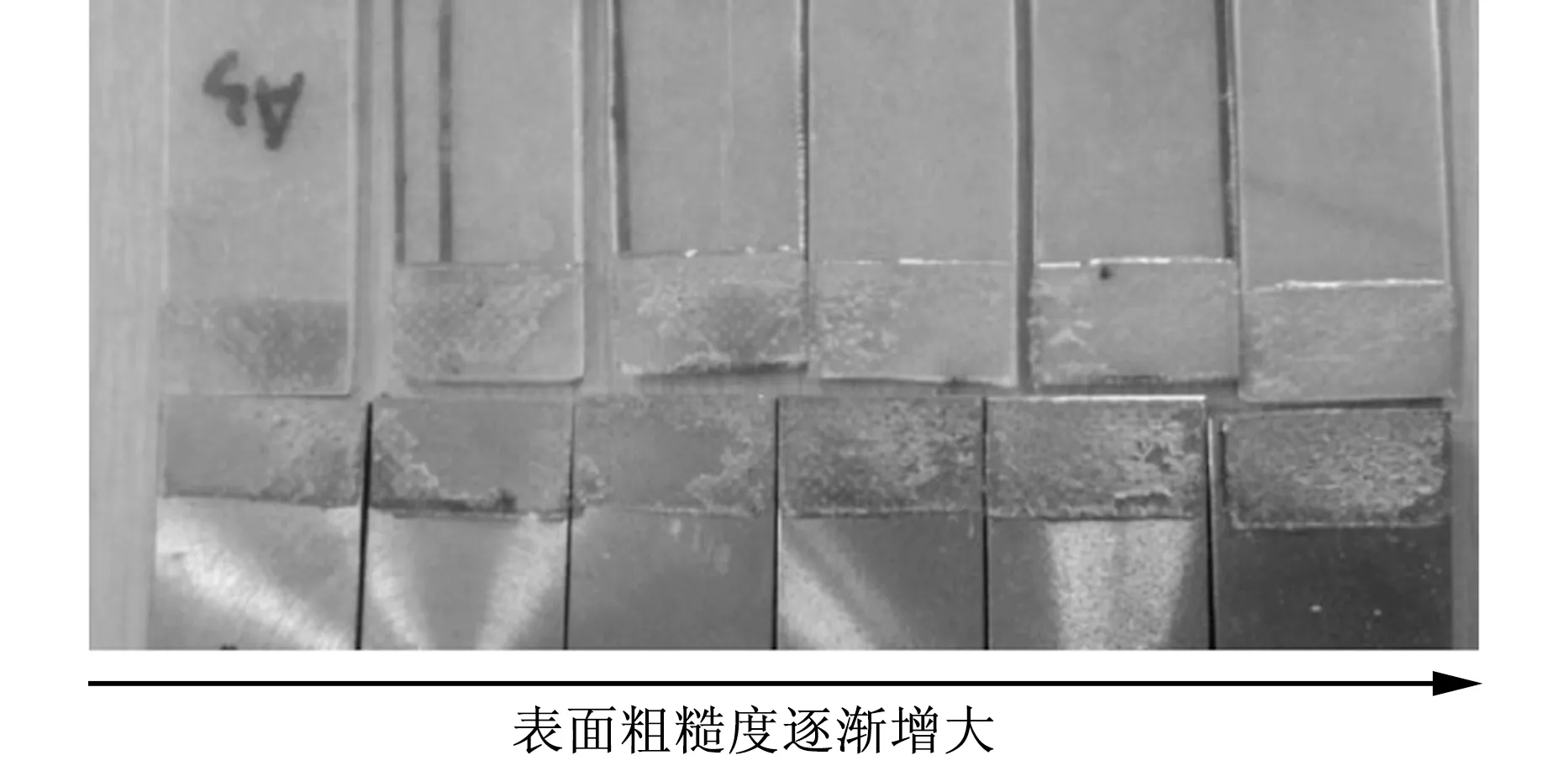

不同表面粗糙度的單搭接試件在拉伸載荷下的斷面典型示意圖如圖5所示。由圖5中可以看出,隨著金屬基底的表面粗糙度逐漸增大,其表面附著的膠粘劑也隨之增多。在初始試件中,膠粘劑只有部分附著在金屬基底;隨著金屬基底的表面粗糙度逐漸增大,膠粘劑附著于金屬基底上的越來越多。

圖5 不同金屬表面粗糙度試件斷面

結合圖4數據與圖5斷面圖分析得知,隨著金屬基底的表面粗糙度的增加,金屬與復材粘接試件的拉伸強度呈現先增大后平穩狀態。其主要原因是隨著金屬基底的表面粗糙度的增加,膠粘劑與金屬基底的粘接面積隨之增加,粘接強度隨之變大;隨著金屬基底表面粗糙度的繼續擴大,殘留在金屬基底表面的空氣阻礙膠粘劑完全充滿孔金屬表面,因此試件的拉伸強度并沒有隨之增加,保持在一個平穩的趨勢。

4 結語

本文主要對具有不同金屬表面粗糙度的復合材料/金屬層合板力學性能進行研究,通過制備不同表面粗糙度的金屬基底的復合材料/金屬層合板,探索了在拉伸載荷的作用下復合材料/金屬層合板單搭接構件的極限載荷。

通過數據分析與斷面觀察得到如下結論:1)隨著金屬基底的表面粗糙度逐漸增大,復合材料/金屬層合板單搭接構件在拉伸載荷作用下的極限拉力逐漸增大,呈現近似的線性關系;2)當金屬基底表面粗糙度的繼續擴大,殘留在金屬基底表面的空氣阻礙膠粘劑完全充滿孔金屬表面,因此試件的拉伸強度并沒有隨之增加,保持在一個平穩的趨勢。

通過理論模型和試驗與數值分析的結果進行比較, 證實了本文提出模型的有效性。這將為復合材料/金屬層合板結構界面強化設計提供一種力學依據。

[1] Sinmazcelik T, Avcu E, Bora Mò,et al. A review: Fiber metal laminates, background, bonding types and applied test methods[J].Materials and Design,2011(32):3671-3685.

[2] 王世明,吳中慶,張振軍,等.大飛機用Glare層板的性能綜合評價研究[J].材料導報,2010(17):88-95.

[3] 溫衛東. 二維機織復合材料層合板疲勞壽命預測方法[D].南京:南京航空航天大學,2008.

[4] Fedel M, Oliver M.Corrosion protection properties for aluminum alloys[D]. Netherlands:Ddlft University of Technology,1995.

[5] Tomashevskii V T, Sitnikov S Y, Shalgin V N, et al. A method of calculating technological regimes of transversal reinforcement of composites with short-fibre microparticles[J]. Mechanics of Composite Materials,1989,25(3):400-406.

[6] Sohn M, Hu X. Mode ii delamination toughness of carbon-fibre/epoxy composites with chopped kevlar fibre reinforcement[J]. Composites Science and Technology, 1994, 52(3): 439-448.

[7] Wake W C. Adhesion and the formation of adhesives[M].2nd edn. London:Applied Science Publishers Ltd., 1982.