某型傳爆裝置作用失效研究

李便花,潘會平,孔俊峰,王建文,康 鑫,王曉偉

(1.山西北方晉東化工有限公司,山西 陽泉 045000;2.駐陽泉地區軍代室,山西 陽泉 045000)

火工品是彈藥中不可或缺的重要零件之一,是一種特殊能源,其具有能量質量比高、作用時間短、起爆及輸出能量可控、體積小以及長期貯存性好的特點[1]。它是在接收發火指令后,以較小能量激發其內裝敏感藥劑產生燃燒或爆炸,以其燃燒火焰、爆炸沖擊波和高壓燃氣,實現點火、起爆、傳爆和做功等預定功能的一次性使用的元器件、裝置和系統的總稱[2]。隨著武器系統信息化的快速發展,火工品本身的安全性和可靠性直接影響著武器系統的安全性和可靠性。

1 產品組成及作用原理

某型傳爆裝置是火工元件的一種,體積小,只能完成一種功能。它受到外力后開始起爆,當藥劑作用完成后,完成其傳爆功能。

1.1 產品結構

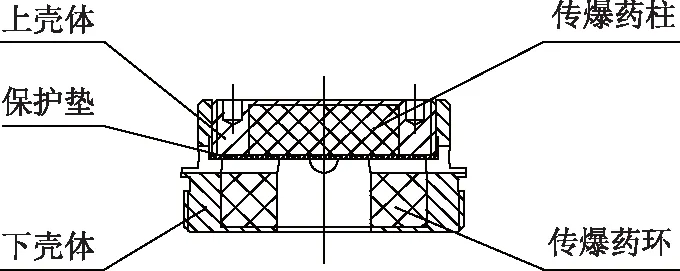

該種火工品由上殼體、下殼體、傳爆藥環、傳爆藥柱和保護墊等組成(見圖1)。

圖1 某型傳爆裝置結構示意圖

1.2 作用原理

傳爆裝置的作用原理是在起爆元件產生的能量作用下,通過隔板起爆方式可靠起爆傳爆上組件中傳爆藥柱,進而引爆傳爆下組件中傳爆藥環,多點輸出起爆能量,完全起爆戰斗部裝藥。

2 產品性能試驗方法

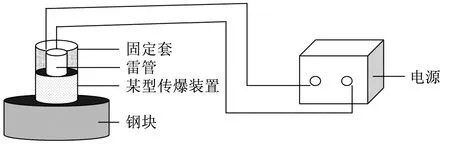

某型傳爆裝置試驗時模擬在彈藥中的裝配方式進行裝配,在起爆器雷管的輸出能量作用下,產品可靠起爆。性能試驗裝配檢測如圖2所示。

圖2 性能試驗圖

3 故障現象及危害

3.1 故障現象

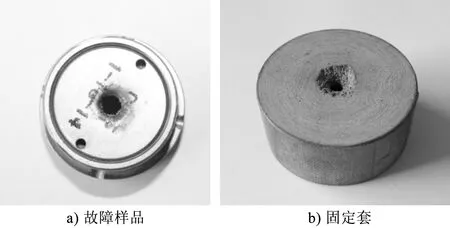

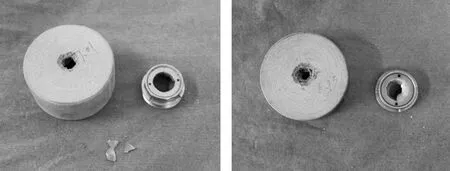

產品在檢驗過程中發現,1發樣品出現未起爆故障,固定套放置雷管導線端被損傷,傳爆裝置上殼體未被剪切,產品未作用(見圖3)。如果產品起爆,固定套及傳爆裝置全部分離為塊狀。

圖3 故障樣品及固定套

3.2 故障危害

該型傳爆裝置是彈藥傳爆序列中的關鍵部件,位于戰斗部內。如果該傳爆裝置作用失效,整個戰斗部裝藥無法被點燃,全彈就失去了作戰效能,同時也為后續彈藥銷毀造成影響。

4 原因分析

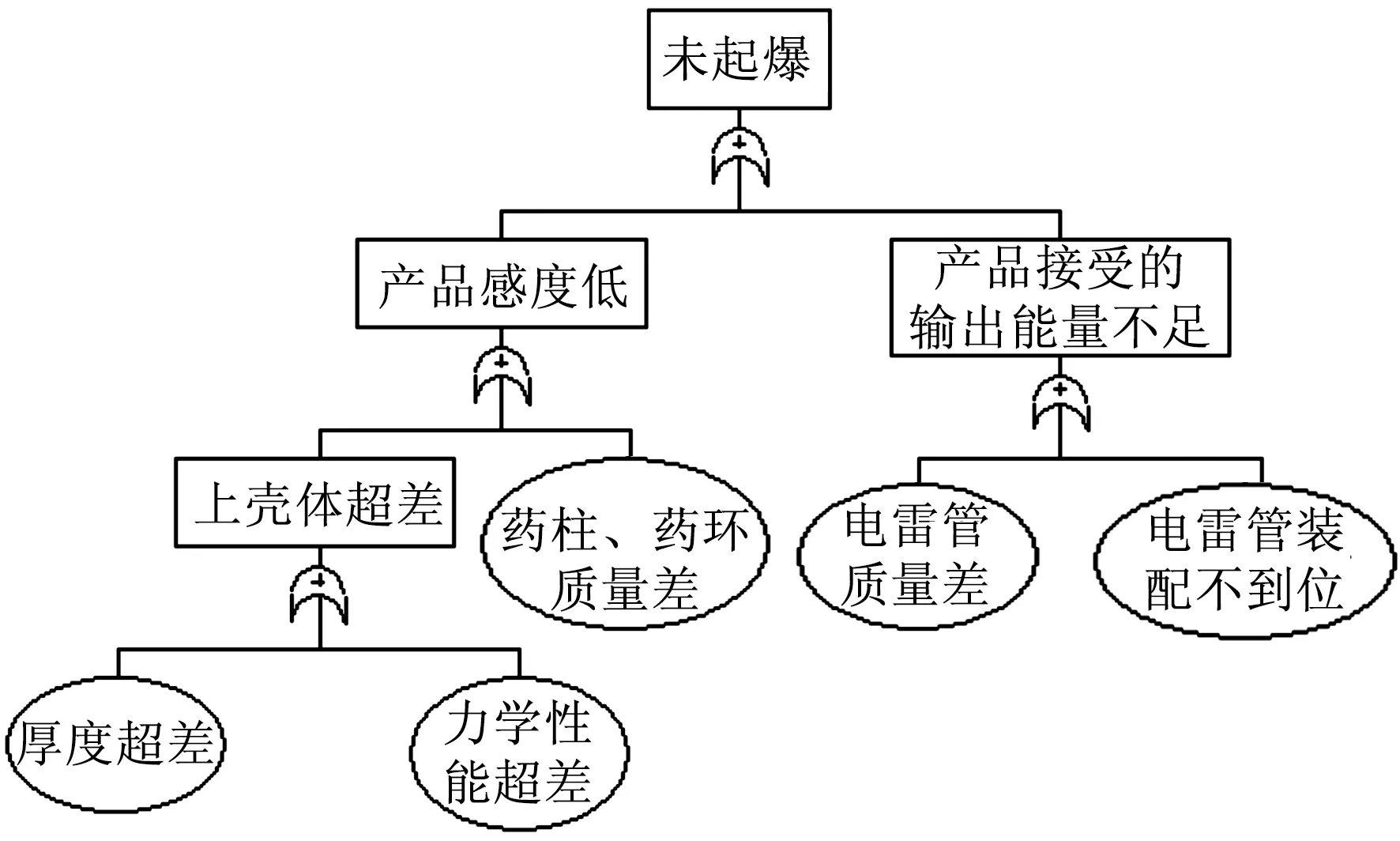

根據對產品結構、作用原理及生產試驗過程的分析,建立了產品未起爆的故障樹(見圖4)。

圖4 未起爆故障樹

4.1 生產過程因素排查

對生產過程影響因素進行檢查可知,該批產品用原材料與前一個批次已檢驗合格的產品為同一批次,且全部進行了入廠復檢;生產分廠及檢驗人員未有新人加入,均有工藝、安全、設備培訓合格證;裝配工房溫度記錄為23~27 ℃,濕度為46%~53%,符合工藝要求溫度為18~32 ℃和濕度為30%~70%的要求;生產過程中的天平、量具合部檢定合格,且在有效期內使用。由此,排除了生產中因生產因素變化而形成故障的原因。

4.2 零部件加工質量因素排查

4.2.1 上殼體底厚尺寸超差

該型傳爆裝置是通過接收上一級能量進行起爆,如果上殼體底厚尺寸超差超出尺寸要求的上限時,可能因上殼體強度高而使起爆能量形成消耗,殼體內部的藥柱無法接收到可起爆的能量而形成未起爆故障。對故障樣品進行了解剖可知,產品內部各零部件裝配正確。對上殼體底厚尺寸進行檢測可知:尺寸為(δ3-0.01)~(δ3+0.02) mm,從該批剩余零件中隨機抽20件進行底厚檢測可知,尺寸范圍為(δ3-0.02)~(δ3+0.02) mm,符合產品圖中規定的(δ3±0.03) mm的技術要求。由此,排除了因上殼體底厚尺寸超差而使傳爆裝置作用失效的因素。

4.2.2 上殼體力學性能超差

該上殼體在加工過程中要經過調質處理,如果材質硬度高,有可能消耗大量的雷管輸出能量,使產品內部的傳爆藥不能得到充足的起爆能量。對故障樣品上殼體進行硬度檢測,硬度值為(B1-1) HRC,從該批剩余零件中隨機抽20件進行硬度檢測,硬度值為(B1-3)~(B1+1) HRC,全部符合產品圖中規定的(B1-3)~(B1+2) HRC的技術要求;對故障樣品上殼體進行抗拉強度及伸長率試驗,抗拉強度為(P+52) MPa,伸長率為A+2.1%,對硬度試驗后的上殼體進行力學試驗,抗拉強度為(P+27)~(P+63) MPa,伸長率為(A+1.4%)~(A+4.8%),符合產品圖中規定的抗拉強度≥P,伸長率≥A的技術要求。排除了因上殼體力學性能超差而使傳爆裝置作用失效的因素。

4.2.3 藥柱及藥環質量差

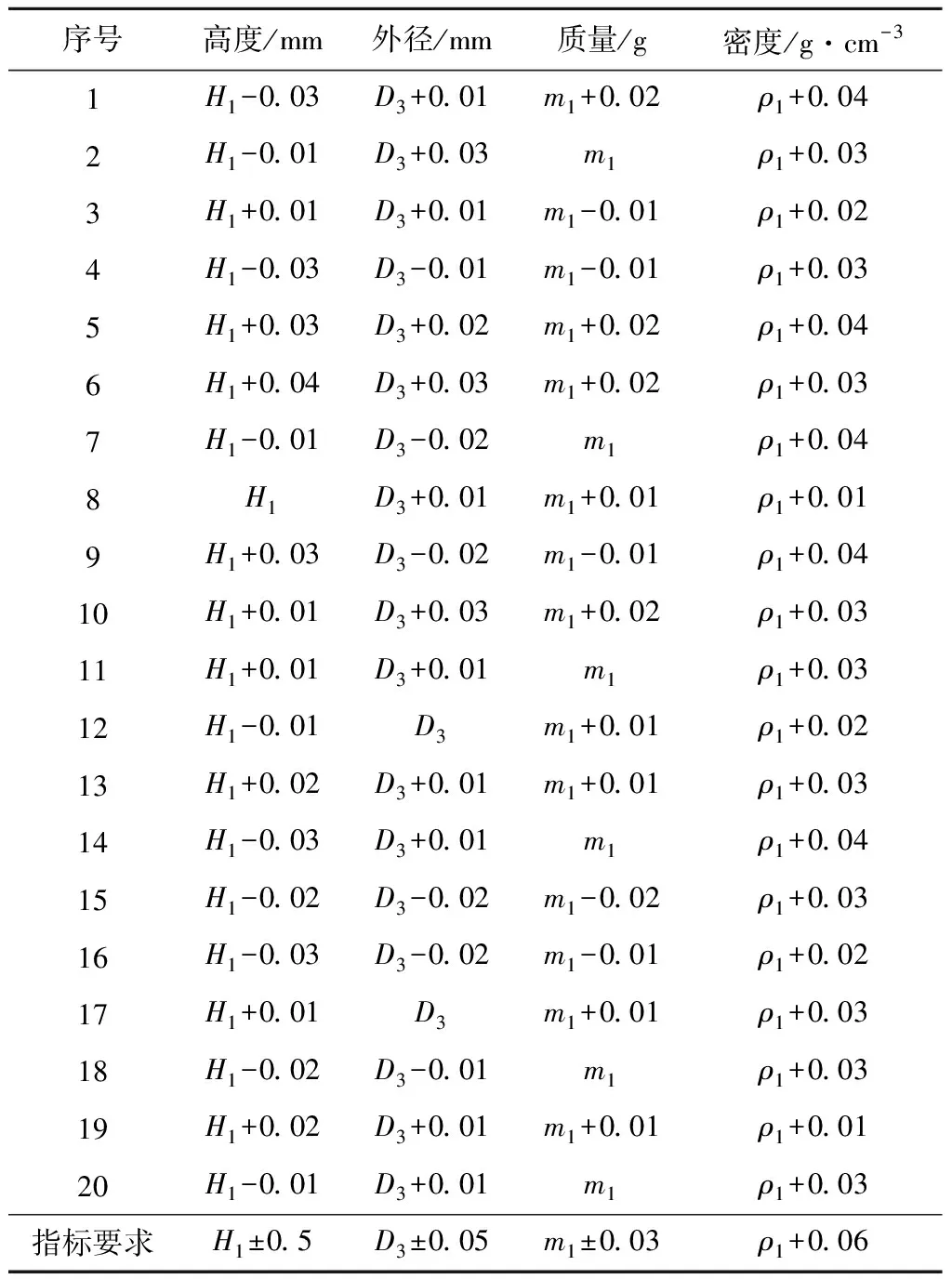

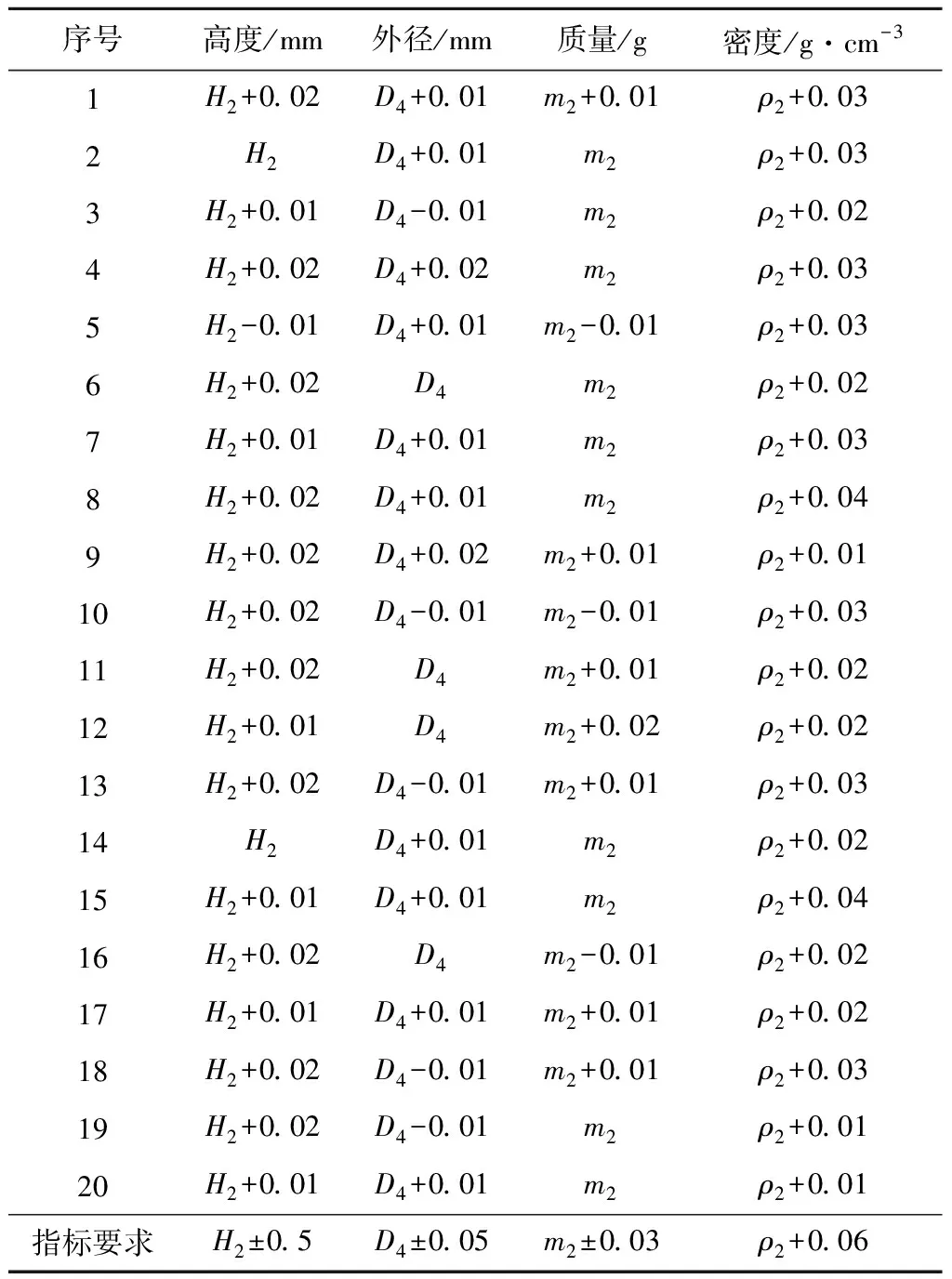

該型傳爆裝置中的藥柱與藥環用的是同一種單質炸藥,檢查其入廠合格證明,其外觀、粒度和純度等全部符合指標要求,爆熱為(W+654) J,符合≥W的要求。對該批炸藥進行追溯檢查,該批炸藥已用于前一個批次該型傳爆裝置產品及其他產品中,在生產及交驗時圴無異常。排除了藥劑質量不穩定的因素。故障樣品解剖后,傳爆藥柱及藥環已破壞,無法對其進一步進行檢測,隨機從同批剩余傳爆藥柱、傳爆藥環中各抽取20個,對其尺寸、質量和密度進行檢測,結果見表1和表2。

表1 傳爆藥柱抽樣數據

表2 傳爆藥環抽樣數據

根據檢測數據分析,藥柱及藥環質量穩定、無異常。排除了傳爆藥環、傳爆藥柱尺寸、質量和密度超差因素。

4.3 試驗因素排查

從故障樣品殘骸可以看出,上殼體端面被擊出1個小孔,固定套未被炸裂,且固定套上端面被炸出1個淺坑,說明上殼體所接受的電雷管輸出能量不足,不能可靠引爆55號傳爆裝置中的藥柱、藥環。造成這種情況的原因可能是電雷管自身輸出能量不足或電雷管未裝配到位,雷管輸出端與傳爆裝置上殼體沒有接觸。

4.3.1 雷管質量

對陪試品雷管進行質量追溯,該批雷管有生產廠與用戶分別進行試驗驗收合格的證明,入廠復驗按《外協件入廠驗收規程》進行檢驗,全部滿足技術要求。由此,排除了雷管質量輸出能量不足而導致傳爆裝置失效的因素。

4.3.2 雷管裝配不到位

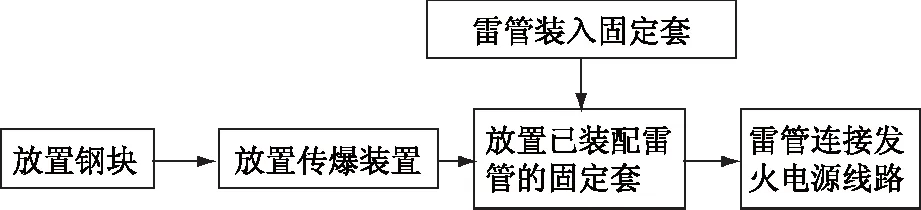

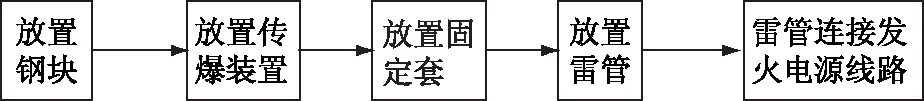

試驗工藝裝配流程如圖5所示。經詢問操作人員,得到實際操作流程如圖6所示。

圖5 試驗工藝裝配流程圖

圖6 實際操作流程圖

通過流程分析可知,有可能是在現場操作時雷管裝配不到位,即真雷管部分裸露在固定套外面,致使電雷管底部與產品上端面不能緊密接觸。由此,不能排除因為操作而使雷管裝配不到位造成傳爆裝置失效因素。

5 試驗驗證及故障復現

雷管裝配于固定套內,正確裝配與裝配不到位作用的能力是不同的。裝配到位,雷管與傳爆裝置上殼體緊貼著;反之,雷管就與傳爆裝置上殼體有距離。隨著距離的不同,產品接收雷管輸出的能量會有很大變化,甚至會產生故障現象。

5.1 試驗驗證

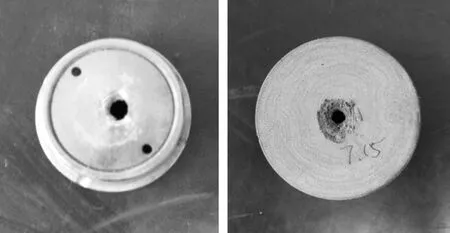

將傳爆裝置用模擬傳爆裝置(上殼體與下殼體內不裝藥柱及藥環)代用,按照試驗方法,進行各10發雷管裝配到位及不到位試驗驗證。試驗結果如下:10發雷管裝配到位的模擬傳爆裝置上殼體底部完全剪切,固定套斷裂,與故障樣品及固定套的狀態不一致(見圖7),10發未裝配到位的模擬傳爆裝置中有8發上殼體底部被剪切,2發上殼體底部向內穿透撕裂,固定套裝電雷管部分被撕裂成不規則的喇叭狀圓孔(見圖8),雷管未裝配到位的2發試驗結果與故障樣品狀態相似。

圖7 雷管正確裝配試驗后狀態

圖8 雷管未裝配到位試驗后狀態

5.2 故障復現

根據上述排查及試驗驗證結果,用傳爆裝置進行試驗,數量10發,其中有3發出現傳爆裝置未起爆現象,結果如圖9所示。與產品在檢驗過程中出現的故障基本一致,故障得以復現。

圖9 故障復現樣品試驗后的狀態

6 采取的措施及試驗

針對上述故障采取如下措施:1)嚴格按照工藝進行操作;2)對固定套進行重新設計,由原來通孔改為臺階孔,使雷管不論怎么裝配都不會出現裝配不到位現象;3)固定套雖為陪試品,但也應符合技術要求,將固定套質量同比產品質量進行控制。

該批傳爆裝置重新加嚴抽樣20發進行試驗,全部滿足技術要求。

7 結語

通過上述研究,得出如下結論。

1)該傳爆裝置失效的原因是操作人員在雷管裝配過程中未嚴格執行工藝,致使雷管裝配不到位,增大了雷管與傳爆裝置上殼體的距離,使傳爆裝置接收雷管輸出能量較少不能起爆而產品失效。

2)試驗工裝也是判定產品質量的重要組成部分,不能只考慮完成功能,還應考慮其合理性及其不適宜造成的后果,更應按照產品的防差錯設計原則進行設計。

3)工藝是生產過程中的法規,在操作過程中應嚴格遵守工藝,如出現不合理或不具有可操作性的問題,可通過正常程序辦理脫離或更改,提高工藝的可執行性。

[1] 王凱民. 軍用火工品設計技術[M]. 北京:國防工業出版社,2006.

[2] 王凱民. 火工品工程[M]. 北京:國防工業出版社,2014.