氨-酸法與雙氧水法相結合對鉛鋅冶煉企業煙化爐尾氣中SO2減排的實踐

彭紅寒,李 杰

(云南馳宏鋅鍺股份有限公司,云南 曲靖 655000)

近年來國家將環境保護與生態文明建設放在重要的戰略位置,對大氣污染物排放標準提出了新的要求,并出臺了一系列的條例和法規大力推進煙氣脫硫的產業化發展,煙氣脫硫達標與減排已成為當前乃至今后項目建設、技術改造的必經之路[1-2]。因此,為滿足日趨嚴格的環保排放標準及國家綠色生態發展理念,主動對煙化爐脫硫系統進行升級改造,采用先進的煙氣脫硫處理工藝,最大限度地降低二氧化硫(SO2)污染物的排放濃度和排放總量,是企業履行社會責任、樹立環保良好形象的主要舉措[3]。

某鉛鋅冶煉廠煙化爐尾氣脫硫處理工藝采用氨-酸法,投產初期煙化爐尾氣中SO2排放濃度在滿足我國《鉛、鋅工業污染物排放標準》(GB 25466—2010)中要求的400 mg/Nm3的排放限值前提下脫硫效率達到95%。然而,該煙氣脫硫處理工藝已運行多年,部分工藝和設備日趨老化,加之煙化爐滿負荷生產,給尾氣脫硫系統帶來了巨大壓力,迫切需要對現有煙化爐尾氣處理設施進行工藝升級改造工作。目前,針對煙化爐尾氣中低濃度SO2的處理方法主要有氨法脫硫技術、石灰/電石渣-石膏法、制酸脫硫法、氧化鋅吸收法和雙氧水氧化法等,其中雙氧水法因具有工藝流程簡單、投資和運行成本低、無二次污染物產生等優點,已具備逐漸取代現有的傳統煙氣脫硫處理工藝的趨勢[4-11]。鑒于此,本文以該鉛鋅冶煉廠工藝技術升級改造實踐為例,在明確技改目標的基礎上,從工藝選擇和運行成本兩個方面進行綜合評價并選擇技改方案,通過引入氨-酸法與雙氧水法相結合的方法進行了技改流程設計、工藝和設備方案優化以及運行效果分析,并對煙化爐尾氣中SO2脫硫處理工藝進行升級改造實踐過程中的思路與措施進行了梳理和介紹,以期為我國鉛鋅冶煉企業煙化爐尾氣中SO2的減排問題提供實踐參考案例。

1 某鉛鋅冶煉廠氨-酸法煙氣脫硫工藝的運行情況

1. 1 氨-酸法煙氣脫硫處理工藝與規模

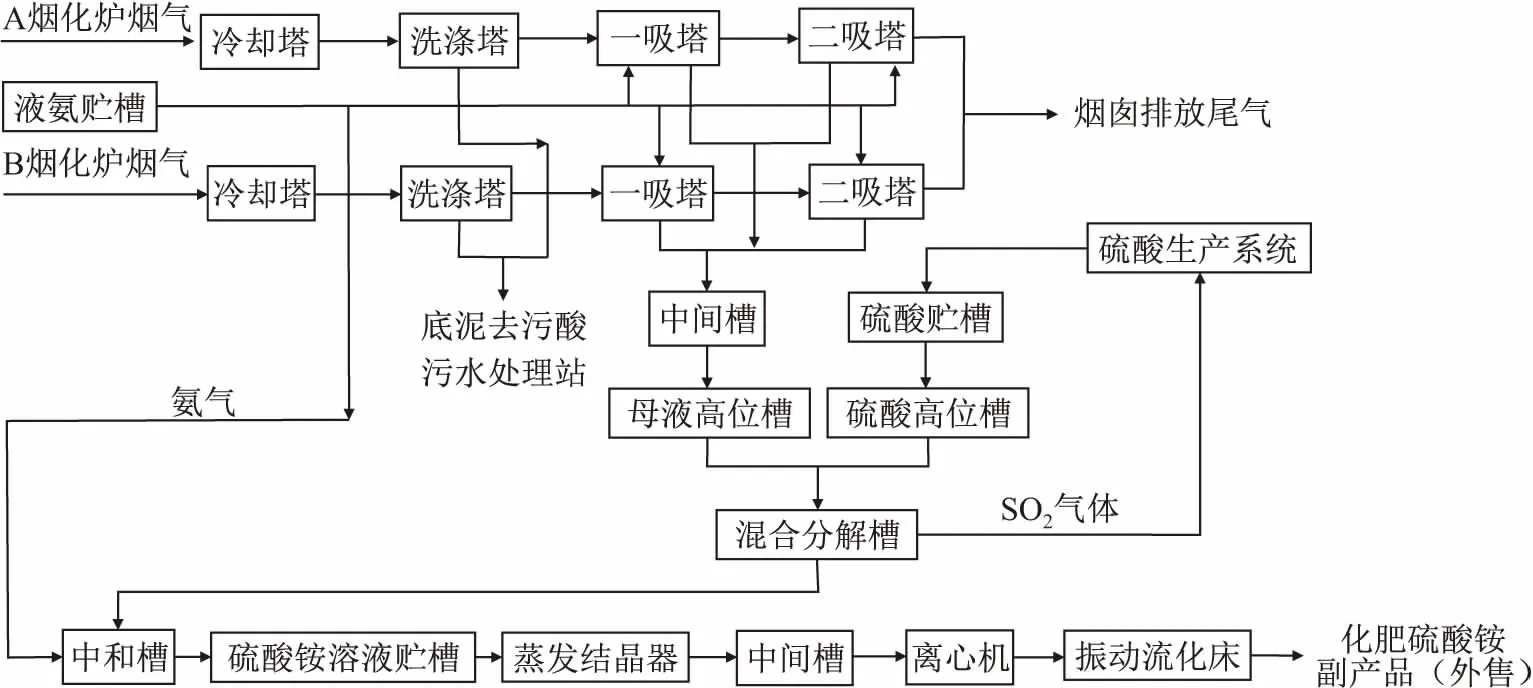

某鉛鋅冶煉廠煙化爐尾氣中的SO2采用氨-酸濕式脫硫法煙氣脫硫處理工藝。氨-酸濕式脫硫法又簡稱為氨-酸法[4-5],屬于堿液脫硫法范疇,其煙氣脫硫處理工藝流程為:煙氣經過冷卻、洗滌后進入到吸收塔內,發生脫硫反應;吸收母液為(NH4)2SO3和NH4HSO3的混合液體,當吸收母液達到一定要求后,被送往脫吸塔與過量濃硫酸(H2SO4)反應放出較濃SO2氣體;脫吸后的溶液經過加氨中和后得到(NH4)2SO4母液;最后將(NH4)2SO4母液蒸發結晶得到副產品化肥硫酸銨[(NH4)2SO4],詳見圖1。具體的化學反應式如下:

吸收反應:

SO2+H2O+(NH4)2SO3=2NH4HSO3

(1)

再生反應:

NH4HSO3+NH3=(NH4)2SO3

(2)

脫吸反應:

(NH4)2SO3+H2SO4=(NH4)2SO4+H2O+SO2↑

(3)

2NH4HSO3+H2SO4=(NH4)2SO4+H2O+SO2↑

(4)

中和反應:

H2SO4+NH3=(NH4)2SO4

(5)

目前,氨-酸法煙氣脫硫工藝處理氣量為2×55 000 Nm3/h,處理前SO2平均濃度為350 mg/Nm3,SO2最高濃度為390 mg/Nm3。

圖1 氨-酸法煙氣脫硫處理工藝流程圖Fig.1 Flowchart of the process of tail gas desulfurization by ammonia-acid method

1. 2 煙氣脫硫處理工藝升級改造的必要性

原工藝采用氨-酸法脫硫,是采用氨氣作為吸收母液再生劑,但在實際生產運行過程中存在以下問題:①脫硫效率有限。氨-酸法煙氣脫硫工藝總脫硫效率設計為95%,以二吸塔出口煙氣中的SO2濃度為800~950 mg/Nm3計算,煙化爐尾氣中SO2濃度僅能滿足我國《鉛、鋅工業污染物排放標準》(GB 25466—2010)中要求的400 mg/Nm3的排放限值。②運行成本較高,產品質量波動大。NH3和濃H2SO4消耗量較大,運行成本較高;當煙氣中SO2含量不穩定時,易造成煙囪冒白煙;所產生的副產品(NH4)2SO4化肥存在重金屬超標的隱患風險。③安全隱患大。氨氣作為吸收母液再生劑,是一種無色氣體,有強烈的刺激性氣味,屬于第2.3類有毒氣體,因其具有腐蝕性和易揮發性在儲運過程中危險性很高。

在“十三五”期間,我國將繼續加大污染物減排工作力度,從國家對環保要求的提升和企業的戰略規劃及發展角度考慮,減少SO2的排放,保持煙化爐尾氣中SO2濃度低標準排放,是企業清潔生產必須具備的基本條件。因此,為了降低液氨儲存場所的危險性,確保生產安全,在該鉛鋅冶煉廠現有煙氣脫硫系統的基礎上,須對煙氣脫硫處理工藝和技術進行升級改造,增加深度脫硫處理裝置,以滿足生產和環保的要求。

2 SO2減排工藝的升級改造

2. 1 工藝升級改造的原則和目標

結合目前國內工藝裝備水平,對氧化鋅脫硫、雙氧水脫硫等先進的煙氣脫硫處理工藝進行論證,選擇合適的煙氣脫硫處理工藝,并通過工藝的升級改造,擬在該鉛鋅冶煉廠原處理規模不變的前提下,實現以下目標:①處理工藝經升級改造后,煙化爐冶煉尾氣中SO2氣體的濃度≤100 mg/Nm3,達標排放;②充分利用現有脫硫工藝和設備,節約用地和資金投入成本;③優化脫硫系統工藝,減少系統的運行成本,并將產生的廢水循環利用,確保無廢水、新固體廢棄物的產生。

2. 2 工藝的選擇

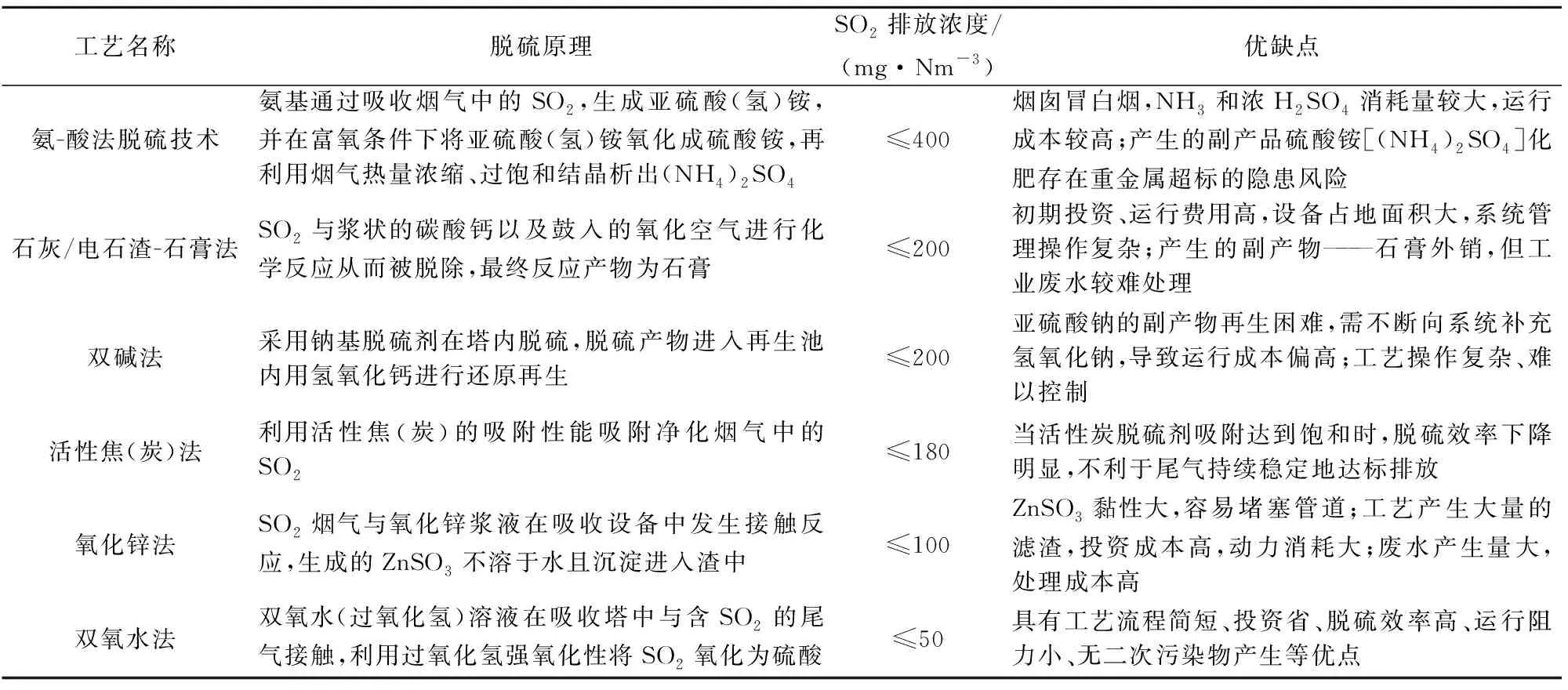

目前,低濃度SO2煙氣處理技術得到了產業化應用,如氨-酸法脫硫技術[6]、石灰/電石渣-石膏法、雙堿法、活性焦(炭)法、氧化鋅法[7]和雙氧水法[8]等。上述處理方法中氨-酸法脫硫技術、石灰/電石渣-石膏法和雙堿法在國內已被廣泛應用,而氧化鋅法和雙氧水法應用較少,因其具有較低的運行成本,已有逐漸取代現有的煙氣脫硫工藝的趨勢。目前常見的尾氣脫硫技術工藝的特點見表1。

表1 常見的尾氣脫硫技術工藝的對比Table 1 Comparison of common techniques for tail gas desulfurization

通過表1中幾種常見尾氣脫硫技術工藝的比較,并結合該鉛鋅冶煉企業現有物料和實際情況,從項目改造的緊迫性、投資費用以及項目改造影響生產時間等方面考慮,擬選用在現有工藝的基礎上將氨氣吸收改為氨水吸收,繼而在后段增加雙氧水法脫硫工藝脫出尾氣中的SO2,不僅可將煙化爐尾氣中SO2的排放濃度降低至100 mg/Nm3以下,確保煙化爐尾氣達到高標準的環保排放要求,而且具有工藝流程簡短、投資低、脫硫效率高、運行阻力小、無二次污染物產生等優點,在滿足日益嚴格的環保排放要求的同時,也兼顧了企業控本增效的實際效益考量。

2. 3 工藝運行成本的對比分析

根據脫除每噸SO2所消耗的成本進行計算,以該項目改造前一年的工藝運行情況為準,本文計算了工藝改造前氨-酸脫硫法和工藝升級改造后過氧化氫與TS-1/2穩定劑脫硫法的運行成本,詳見表2。

表2 兩種尾氣脫硫處理工藝脫除每噸SO2所消耗的成本對比Table 2 Comparison of the cost of two tail gas desulfurization techniques in removing SO2 per ton

由表2可知,過氧化氫與TS-1/2穩定劑脫硫法的運行成本較低。此外,在工藝設備允許的情況下可考慮適當增加過氧化氫與TS-1/2穩定劑脫硫法的處理量,以進一步降低煙氣脫硫的運行成本。

3 SO2減排工藝流程設計與優化

3. 1 設計思路

本次煙化爐尾氣中SO2減排工藝升級改造主要從總體布置、工藝流程制定、工藝配置到設備選型,將節能減排作為設計的核心原則,通過大幅度減少尾氣中SO2的排放量,并減少煙囪冒白煙,提高企業對外環保形象,同時滿足了資源綜合利用和環境保護的要求。

3. 2 工藝方案

升級改造后的工藝方案主要包括把氨氣吸收工藝改為氨水吸收工藝和增加過氧化氫與TS-1/2穩定劑脫硫吸收系統,即:一是采用氨水代替氨氣,以25%~30%氨水代替工藝升級改造前的氨氣,供入吸收塔中,提高SO2吸收效率;二是在現有氨-酸法脫硫系統后接“過氧化氫與TS-1/2穩定劑脫硫吸收系統”,進一步脫除煙氣中的SO2,使得煙化爐尾氣達標排放。

3. 3 工藝流程設計

具體工藝流程設計主要包括兩個方面:一是液氨改氨水。取消原有液氨貯罐、蒸氨系統及氨壓縮機系統,采用液氨直接調氨水工藝,即設置1臺8 t/h稀氨器,利用固銨工段蒸發結晶器的二次蒸汽冷凝液和蒸汽冷凝水,將槽車送來的液氨直接在卸車過程中調配為高濃度的氨水,儲存在可供脫硫工段使用3 d的360 m3氨水儲槽中;二是增加雙氧水脫硫。在現有脫硫吸收塔的后段增加兩套雙氧水脫硫系統,將氨-酸法A、B系列脫硫系統二吸塔出口煙氣引入對應雙氧水脫硫塔中,煙氣在脫硫塔內脫除煙氣中殘余的絕大部分SO2。最后從A、B系列脫硫系統脫出來的尾氣匯合后進入80 m煙囪外排,實現外排尾氣中SO2排放濃度≤100 mg/Nm3,而脫硫塔循環產物(25%的H2SO4)由泵送至硫酸系統干吸工段的吸收循環槽,作為吸收酸的補水用。該工藝流程示意圖,見圖2。

圖2 氨酸法與雙氧水法相結合的工藝流程示意圖Fig.2 Illustration of the process flow of the combination of ammonia-acid method and hydrogen peroxide

3. 4 運行效果分析

該鉛鋅冶煉廠煙化爐尾氣脫硫處理工藝升級改造后,經過滿負荷調試與運行,改造前后的關鍵技術指標見表3。

表3 工藝升級改造后煙化爐尾氣中SO2的排放濃度Table 3 Concentration of sulfur dioxide emission from tail gas of fuming furnace after upgrading and revamping

工藝技術經升級改造后,該鉛鋅冶煉廠采用氨-酸法+雙氧水法脫硫工藝后煙化爐尾氣中SO2的排放濃度≤100 mg/Nm3(可調整至≤50 mg/Nm3),大幅度減少了煙化爐尾氣中SO2的排放量,每年減排SO2達255.28 t,生產98%工業硫酸1 810.56 t,充分滿足了企業SO2高效減排與清潔生產的要求。煙化爐尾氣中SO2排放濃度能穩定達到我國《鉛、鋅工業污染物排放標準》(GB 25466—2010)中特別排放限制標準的要求,滿足企業環保指標要求。

在產品質量方面,本項目副產品硫酸銨化肥外銷,其產品質量符合我國硫酸銨化肥國家標準(GB 535—1995/XG1-2003),見表4。

表4 硫酸銨化肥的產品質量(單位:%)Table 4 Weight of the ammonium sulfate products (unit:%)

該項目經工藝技術升級改造后脫硫處理系統不產生“三廢”污染,產生25%左右的稀硫酸,可直接加入硫酸生產中調節吸收酸并生產成品硫酸,其中產出的煙塵返回收塵系統回收,在有效減少SO2排放量的同時,回收了硫資源,解決了原煙化爐氨-酸法煙氣脫硫系統的瓶頸問題,具有良好的社會效益和環保效益。

4 結 論

在鉛鋅冶煉企業煙化爐尾氣中SO2減排技術升級改造環保項目中,目前國內尚無氨-酸法+雙氧水法處理非穩態SO2煙氣的實踐工程,本文采用成熟的氨-酸濕式脫硫法和過氧化氫與TS-1/2穩定劑脫硫法處理工藝,使其與含SO2的尾氣接觸,進行吸收脫硫反應,經工藝技術升級改造后,該鉛鋅冶煉廠煙化爐氨-酸法+雙氧水法脫硫尾氣中SO2的排放濃度≤100 mg/Nm3(可調整至≤50 mg/Nm3),大幅度減少了煙化爐尾氣中SO2的排放量,每年減排SO2達255.28 t,生產98%工業硫酸1 810.56 t。該工藝技術先進,項目投入使用后既能夠有效解決環保問題,又能使硫資源得到有效利用,從而實現了鉛鋅冶煉企業SO2高效減排和清潔生產的目的,符合國家及行業的發展規劃,具有良好的社會效益和環保效益。

參考文獻:

[1] 蘭濤,張曉瑜,武征.鋼鐵企業氮氧化物減排途徑和措施研究[J].安全與環境工程,2014,21(3):51-54.

[2] 王學猛.工業尾氣脫硫的應用技術及其展望[J].廣州化工,2014,42(17):38-39.

[3] 彭國華,毛艷麗,張宏昌,等.金川集團硫酸尾氣脫硫裝置設計特點與生產實踐[J].硫酸工業,2014(06):49-50.

[4] 楊杰勇.利用雙氧水處理硫酸尾氣技術探討[J].能源技術與管理,2017,42(5):157-158.

[5] 紀昌磊,張富兵,丁雙玉.尾氣脫硫系統的生產實踐及改造[J].硫酸工業,2015(5):56-58.

[6] 史波,王永輝,張秀梅.尾氣治理項目工藝的選擇和研究[J].化工管理,2017(20):41.

[7] 張恒昌,尚小科.雙氧水法硫酸尾氣脫硫實踐[J].硫酸工業,2016(2):36-39.

[8] 李炎飛.雙氧水運輸安全影響因素探究[J].化工管理,2016(35):325-327.

[9] Andrian D,Van Der Vaart R.ProcessforRemovingGaseousContaminantsfromaFeedGasStreamComprisingMethaneandGaseousContaminants:U.S.12614027[P].2010-05-06.

[10]Dikshit A K,Dutta A,Ray S.Least cost SO2emission minimization for a petroleum refinery by optimum use of source reduction,tail gas treatment and flue gas desulphurization[J].CleanTechnologiesandEnvironmentalPolicy,2005,7(3):182-189.

[11]Sparling C W,Northrop P S,Johnson J E,et al.MethodsforRemovingSulfur-containingCompounds:U.S.07662215[P].2010-02-16.