Aspen Plus模擬預測常壓塔頂冷凝系統(tǒng)露點及pH值

王海博,李 云,歐陽文彬,程光旭,張耀亨, 李欣昀

(1. 西安交通大學 化學工程與技術學院,陜西 西安 710049;2. 中國石油 蘭州石油化工公司研究院,甘肅 蘭州 730060)

原油蒸餾常減壓裝置塔頂腐蝕的直接原因是塔頂介質中的酸性物質包括無機強酸(HCl)、有機酸(甲酸和乙酸等)、弱酸(CO2和H2S等) 在一定條件下與金屬材質發(fā)生電化學作用。常減壓塔頂?shù)乃嵝晕镔|在塔頂露點條件下HCl對總酸值貢獻最大(95%)[1-2]。HCl極易溶于水并在水中完全電離,露點條件下冷凝液的pH值甚至低于1[3-4],所以HCl是引起水露點腐蝕的主要因素。Kivis?kk[5]和Cypriano等[6]模擬塔頂冷凝系統(tǒng)環(huán)境實驗,結果表明,初始冷凝液中的HCl濃度遠高于最終冷凝液的濃度,所以露點區(qū)域的腐蝕最嚴重。因此,深入研究原油蒸餾塔頂冷凝系統(tǒng)的露點腐蝕以及相應的腐蝕關鍵因素,不僅對減輕原油蒸餾裝置的腐蝕具有重要的工程價值,而且對整個煉油廠的安全、高效和長周期運行具有十分重要的意義[7]。筆者利用Aspen Plus模擬軟件建立離子平衡模型預測HCl、NH3等氣體存在時的原油蒸餾常壓塔頂冷凝系統(tǒng)水露點,并預測冷凝液的pH值。

1 常壓塔工藝參數(shù)

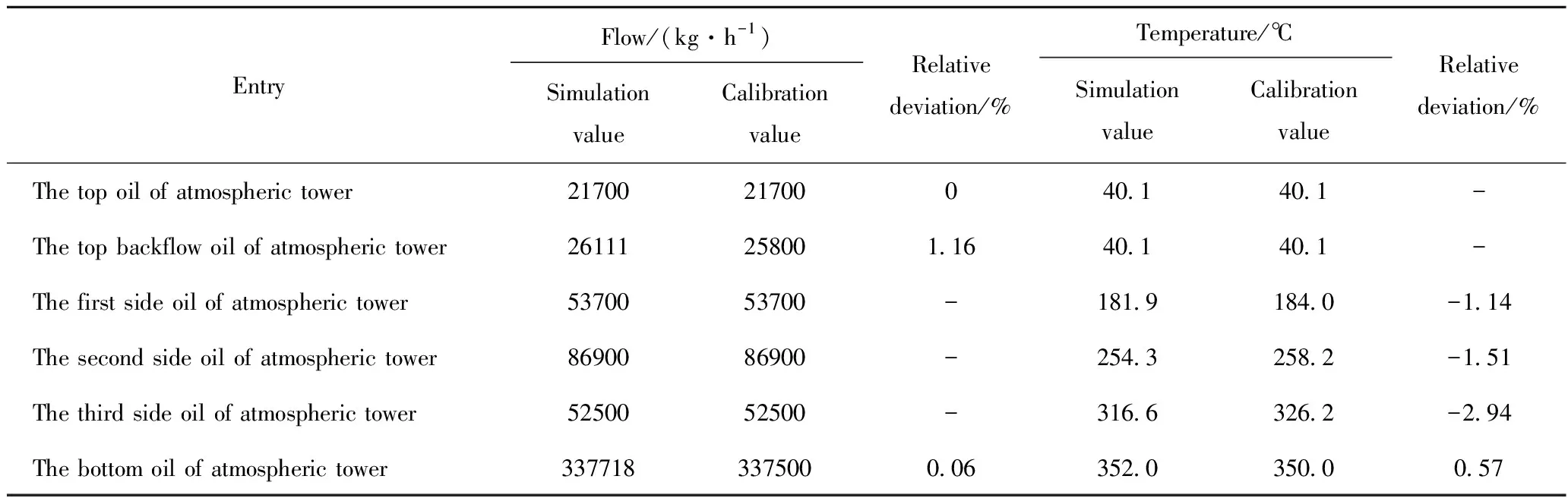

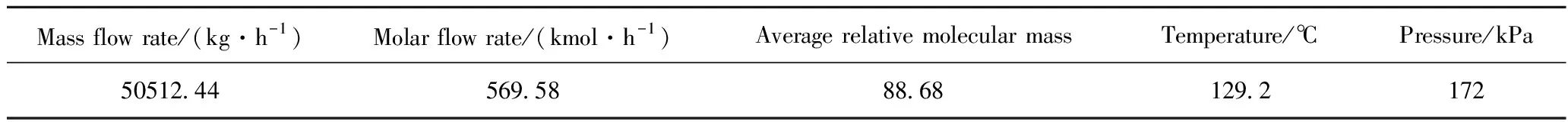

某煉油廠原油蒸餾裝置加工長慶、牙哈和吐哈的混合原油,生產(chǎn)能力為5.0 Mt/a,混合原油的密度為850.2 kg/m3。利用化工流程模擬軟件Aspen Plus對原油常壓蒸餾裝置的工藝過程進行模擬,表1 為常壓塔物流流量和溫度的實際工況與預測值。從表1可以看出,模擬的物料衡算基本符合實際工況。Aspen Plus模擬的塔頂油氣基本性質數(shù)據(jù)見表2。

表1 常壓塔物流流量和溫度的預測值與標定值Table 1 The simulation value and the calibration value of stream

Relative deviation=(Simulation value-Calibration value)/Calibration value×100%

表2 常壓塔頂油氣基本性質Table 2 Basic properties of atmospheric tower of oil and gas

2 預測常壓塔頂冷凝系統(tǒng)水露點

2.1 Aspen模擬計算常壓塔頂冷凝系統(tǒng)水露點

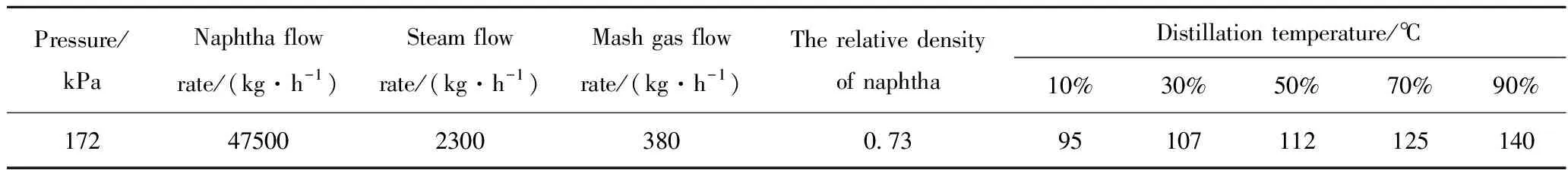

利用常壓塔頂系統(tǒng)分離罐的出料物流(石腦油、瓦斯和污水)反推塔頂冷凝系統(tǒng)的水露點。某煉油廠5.0×106t/a原油蒸餾裝置常壓塔頂冷凝系統(tǒng)參數(shù)見表3。

Aspen模擬計算過程物性方法選擇多樣化,表4 為不同物性方法計算塔頂水露點的結果。NRTL、NRTL-RK、UNIFAC、UNIQUAC、UNIQ-RK、Chao-Sea、Grayson模型計算的水露點結果差異較小。PR、SRK、RK-Soave狀態(tài)方程模型計算結果比上述模型計算的結果高1~2℃。因此選擇NRTL模型方法對虛擬物流的冷凝過程進行三相閃蒸計算和靈敏度分析計算常壓塔頂冷凝系統(tǒng)水露點溫度為95.8℃。

表3 常壓塔頂系統(tǒng)操作參數(shù)和物流性質Table 3 Operating parameters and stream properties of crude distillation unit overhead system

表4 不同物性方法計算的常壓塔頂冷凝系統(tǒng)水露點結果Table 4 Comparison of the water dew point results derived from different property methods

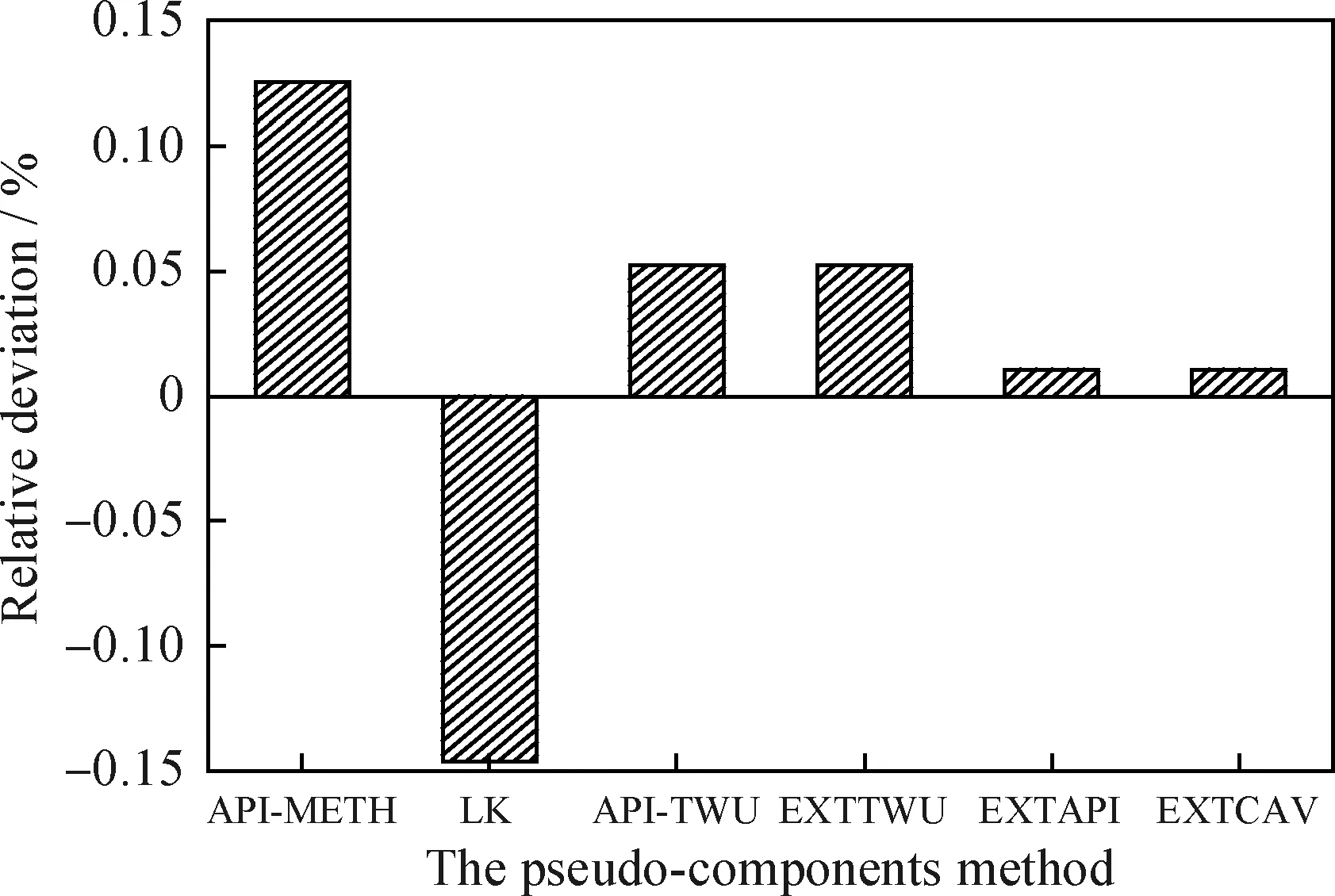

為了考察不同虛擬組分處理方法對水露點預測值的影響,筆者分別選用Aspen、API-METH、LK、API-TWU、EXTTWU、EXTAPI和EXTCAV共7種虛擬組分處理方法模擬計算了常壓塔頂系統(tǒng)的水露點,并以Aspen方法的計算結果為基準,計算了其他6種方法的相對偏差,結果見圖1。從圖1可以看到,其他虛擬組分處理方法計算的結果與Aspen方法計算值的相對偏差都很小,相對偏差在0.01%~0.15%之間。

圖1 不同虛擬組分處理方法對水露點預測值的影響Fig.1 The effect of the pseudo-components processing on the water dew point

使用Aspen Plus模擬計算常壓塔頂冷凝系統(tǒng)水露點時,石腦油按照不同的間隔切割成有限數(shù)目的虛擬組分,其切割的數(shù)目對水露點預測值的影響見圖2。當切割數(shù)目達到6或以上時,模擬計算的水露點基本保持不變。因此,采用Aspen Plus模擬計算常壓塔頂冷凝系統(tǒng)水露點時石腦油的切割數(shù)目應大于6。綜上所述,常壓塔頂冷凝系統(tǒng)水露點計算選擇NRTL物性方法、Aspen虛擬組分處理方法和石腦油的切割數(shù)為6。

圖2 虛擬組分切割數(shù)對水露點預測值的影響Fig.2 The effect of the cutting number of pseudo-components on the water dew point

2.2 操作壓力和注水量對水露點的影響

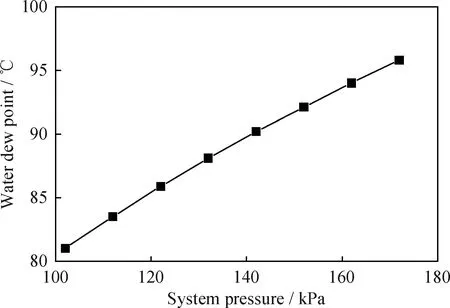

圖3為塔頂冷凝系統(tǒng)的操作壓力對水露點的影響。當系統(tǒng)壓力等于塔頂壓力172 kPa時,水露點溫度為95.8℃;當系統(tǒng)壓力降低到102 kPa時,水露點溫度降到81℃。系統(tǒng)操作壓力每升高10 kPa,水露點大約升高2℃。

圖3 系統(tǒng)壓力對水露點的影響Fig.3 The effect of system pressure on the water dew point

為了防止常壓塔頂冷凝系統(tǒng)換熱器內發(fā)生露點腐蝕,煉油廠常在常壓塔頂揮發(fā)線或換熱器上游注入大量的水,以使露點前移至注水點處。圖4為注水量對水露點的影響。物流溫度隨注水量增加而降低,當注水量大于4000 kg/h時,物流溫度保持平衡;水露點溫度隨注水量增加而升高。液相烴流量隨注水量增加而增大,當注水量大于等于4000 kg/h時,氣相烴完全冷凝為液體。注水量小于4000 kg/h時,液相水流量為0;當注水量為4000 kg/h時,注水點處開始出現(xiàn)液相水;當注水量大于4000 kg/h時,液相水流量隨注水量增加而增大。當注水量為4000 kg/h時,物流溫度等于水露點溫度,即水露點前移至注水點。為了保證注水點下游有足夠的液態(tài)水存在,注水量增加25%(質量分數(shù))的裕量,即注水量為5000 kg/h時可控制常壓塔頂露點腐蝕。

圖4 注水量對水露點的影響Fig.4 The effect of the rate of water injection on the water dew point

3 預測常壓塔頂冷凝水的pH值

3.1 水冷凝比例對pH值的影響

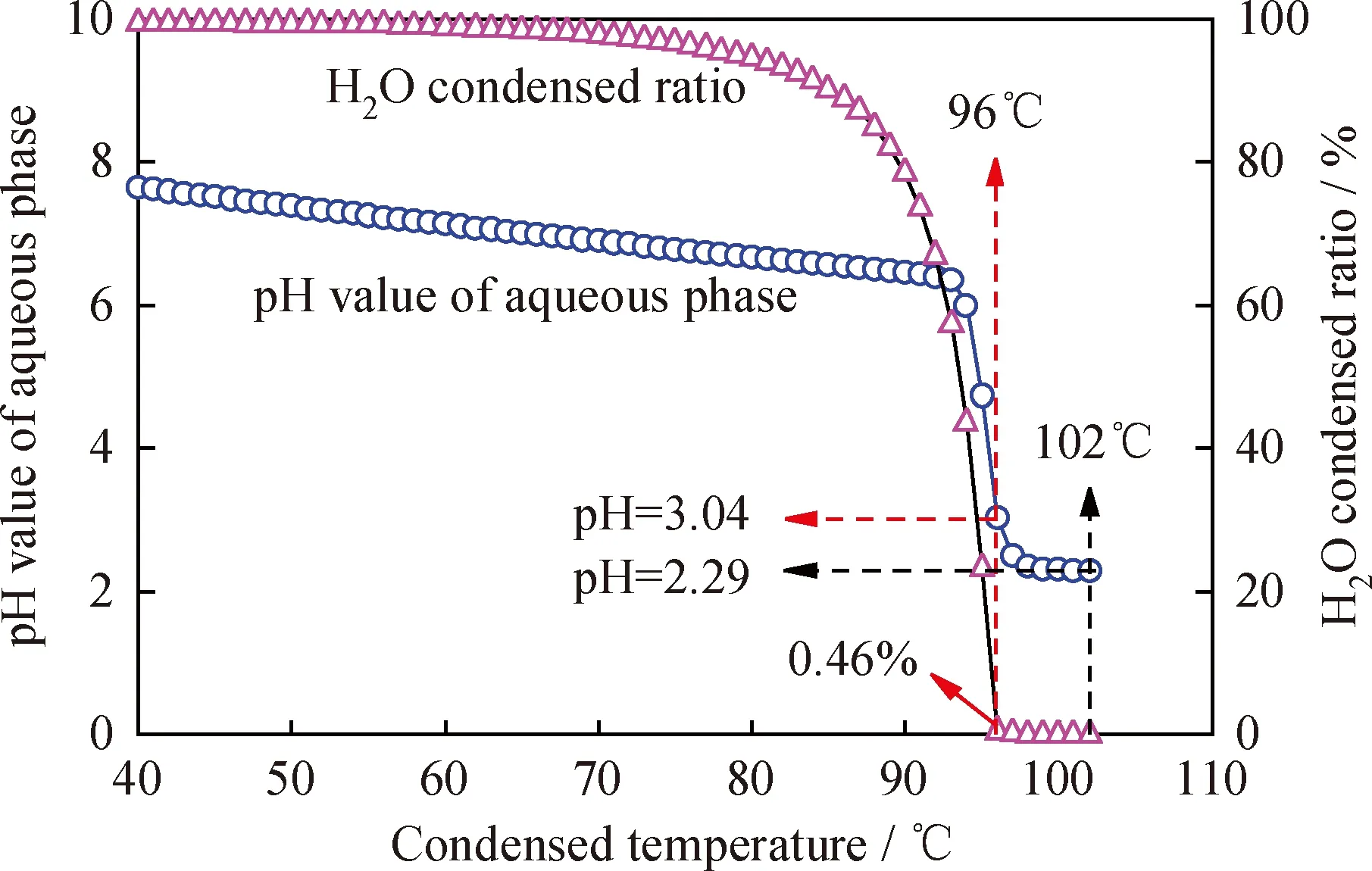

當冷凝水中HCl的質量分數(shù)為20 mg/L、NH3的質量分數(shù)為10 mg/L時,常壓塔頂系統(tǒng)物流在冷凝過程中水冷凝比例和冷凝水的pH值隨冷凝溫度的變化見圖5。冷凝溫度為102℃時,水冷凝比例約為0.002%,冷凝水的pH值為2.29;當冷凝溫度降到95.8℃時,水冷凝比例為0.46%,冷凝水的pH值為3.04;當冷凝溫度小于95.8℃時,氣相中水開始大量冷凝,導致冷凝水的pH值迅速提高(pH值大于6)。水冷凝比例在0.002%~0.46%之間時,冷凝水pH非常低(2.29~3.04),因此塔頂冷凝系統(tǒng)腐蝕嚴重溫度區(qū)域為95.8~102℃。

圖5 水冷凝比例和冷凝水的pH值隨冷凝溫度的變化Fig.5 The effect of condensed temperature on the water condensing ratio and pH value

3.2 NH3和HCl分壓的比值對pH值的影響

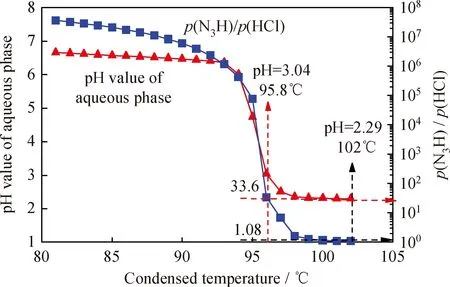

圖6為冷凝過程中氣相NH3和HCl分壓的比值(p(NH3)/p(HCl))對pH值的影響趨勢。在整個冷凝過程中,隨冷凝溫度的降低,p(NH3)/p(HCl)和pH值逐漸增大。冷凝溫度為102℃時,p(NH3)/p(HCl)的比值為1.08,冷凝水的pH值為2.29;當冷凝溫度降到95.8℃時,p(NH3)/p(HCl)的比值為33.6,冷凝水的pH值為3.04。在96~102℃的初始冷凝區(qū),p(NH3)/p(HCl)的比值在1.08~33.6之間,常壓塔頂腐蝕介質pH值較低,腐蝕問題突出。

圖6 冷凝過程中氣相NH3和HCl分壓的比值及pH值隨冷凝溫度的變化Fig.6 The effect of condensed temperature on p(NH3)/p(HCl) and pH value

4 結 論

(1)利用Aspen Plus軟件對某煉油廠常壓蒸餾裝置進行流程模擬,以原油蒸餾常壓塔頂系統(tǒng)分離罐的出料物流(石腦油、瓦斯和污水)反推塔頂冷凝系統(tǒng)的水露點,為裝置的腐蝕預測與控制提供有效方法。預測水露點為95.8℃,選擇NRTL物性方法、Aspen虛擬組分處理方法和石腦油的切割數(shù)為6。

(2)系統(tǒng)操作壓力每升高10 kPa,水露點大約升高2℃。常壓塔頂注水量控制為5000 kg/h,水露點前移至注水點,可避免腐蝕。

(3)在整個冷凝過程中,氣相NH3和HCl分壓的比值逐漸增大,pH值也逐漸增大;冷凝溫度95.8~102℃范圍水相的pH值在2~3之間,成為系統(tǒng)的腐蝕敏感區(qū)域。

[1] CHAMBERS B D, SRINIVASAN S, YAP K, et al. Corrosion in crude distillation unit overhead operations: A comprehensive review[C]//Houston: NACE International, Corrosion. 2011: 11360.

[2] GORMAN J P, BRADEN V K, SHARPE R, et al. Crude unit overhead corrosion control[C]//Houston: NACE International, Corrosion. 1998: 98585.

[3] SAAB M S, FAQEER F M, DIAS O C. Damage mechanisms and corrosion control in a crude unit overhead line[C]//Houston: NACE International, Corrosion. 2005: 05566.

[4] GUTZEIT J. Controlling crude unit overhead corrosion-rules of thumb for better crude desalting[C]//Houston: NACE International, Corrosion. 2007: 07567.

[6] CYPRIANO D L N, PONCIANO J A C, JAMBO H C M. Crude unit overhead corrosion-pH profile and corrosion rate of carbon steel under controlled condensation[J].Materials and Corrosion, 2010, 61(11): 955-960.

[7] 歐陽文彬,胡海軍,武瑋,等. 常壓塔頂冷凝系統(tǒng)水露點預測[J].石油學報(石油加工), 2017, 33(1): 124-130.(OUYANG Wenbin, HU Haijun, WU Wei, et al. Prediction of water dew point in the overhead condensing system of crude atmospheric distillation unit[J].Acta Petrolei Sinica (Petroleum Processing Section), 2017, 33(1): 124-130.)