脲基數量對聚脲潤滑脂性能的影響

周云帆,孫洪偉,劉欣陽,何懿峰,鄭 會

(中國石化 石油化工科學研究院,北京 100083)

隨著現代科技的高速發展,機械化程度不斷提高,人們對潤滑材料的性能要求也日益提升,在高負荷、高速和高溫下連續運轉的機械設備對潤滑脂高溫使用范圍已達到175~235℃或更高,并且要求具有較長的潤滑使用壽命,以延長換脂周期,提高生產效率,降低成本。隨著我國潤滑脂行業的不斷發展,目前潤滑脂產量居世界第一位[1],產品結構已經完成了由以技術和質量水平較低的鈣基潤滑脂占主導地位向技術和質量水平較高的鋰基潤滑脂占主導地位的轉化,然而目前仍然存在著高滴點潤滑脂品種少、產量低的問題,與先進國家存在較大差距。

1954 年德國科學家Swaken 等在考察硅油的熱穩定性和氧化安定性稠化劑時首次開發了聚脲潤滑脂[2]。進一步研究發現,聚脲潤滑脂具有良好的泵送性、氧化安定性、機械安定性、膠體安定性、抗水淋性等一系列優良性能[3-8],適用于高溫、高速、高負荷等潤滑場合,目前已經被廣泛應用于電器工業、鋼鐵工業、汽車工業、航空航天、食品工業、印刷工業等諸多領域,被認為是21世紀最具發展前景的潤滑脂品種之一[9]。目前我國聚脲潤滑脂的產量低,且品種單一,主要為二脲潤滑脂。因此,研究聚脲潤滑脂結構對潤滑脂性能的影響對于發展高滴點、結構穩定的新型聚脲潤滑脂具有重要指導意義。

筆者設計合成了脲基數量為2、4、6、8的聚脲潤滑脂,分別制備了二脲、四脲、六脲、八脲潤滑脂,對各潤滑脂的滴點、稠化能力、抗剪切安定性、膠體安定性、極壓性能進行了測試,并進一步探討了脲基數量對聚脲潤滑脂性能的影響。

1 實驗部分

1.1 原料和試劑

實驗原料為中國石化燕山石化公司的礦物基礎油500SN。二苯甲烷-4,4’-二異氰酸酯(MDI)、乙二胺、十八胺,化學純,國藥集團化學試劑有限公司產品。

1.2 性能評定方法

采用大連特安技術有限公司的TSY-2112潤滑脂寬溫度范圍滴點測定儀測定潤滑脂寬溫度范圍滴點(GB/T 3498);采用大連特安技術有限公司的TSY-6004潤滑脂針(錐)入度測定儀進行潤滑脂錐入度及延長工作錐入度的測定(GB/T 269);采用上海中賢恒溫設備廠的DHG-9140B的電熱恒溫鼓風干燥箱測定潤滑脂鋼網分油率(SH/T 0324);采用廈門天機自動化有限公司的MS-10A型號四球摩擦試驗機測定潤滑脂極壓性能(SH/T 0202)。

1.3 聚脲潤滑脂的制備

1.3.1 二脲潤滑脂的制備

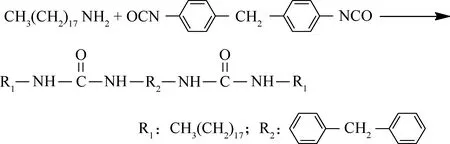

二脲潤滑脂反應方程式見式(1)。

(1)

二脲潤滑脂制備工藝:稱取435 g基礎油,平均分3份備用。取145 g基礎油與31.29 g MDI加入反應釜中,加熱至50℃;將33.71 g十八胺溶于另一份145 g基礎油并加熱到60℃,而后將其加入反應釜中,在80℃下反應30 min;繼續升溫至210℃,再加入余下的145 g基礎油,冷卻至室溫,研磨3次即得到目標產物。

1.3.2 四脲潤滑脂的制備

四脲潤滑脂反應方程式見式(2)。

四脲潤滑脂制備工藝:稱取435 g基礎油,平均分3份備用。將其中的1份145 g基礎油與29.58 g MDI加入反應釜中,加熱至50℃;緩慢加入3.56 g乙二胺,升溫至80℃反應30 min;將31.87 g十八胺溶于另一份145 g基礎油中并加熱到60℃,而后將其加入反應釜中,在80℃下反應30 min;繼續升溫至210℃,再加入余下的145 g基礎油,冷卻至室溫,研磨3次即得到目標產物。

(2)

1.3.3 六脲潤滑脂的制備

六脲潤滑脂反應方程式見式(3)。

六脲潤滑脂制備工藝:稱取435 g基礎油,平均分4份備用。將其中的1份108.75 g基礎油與23.07 g MDI加入反應釜中,加熱至50℃;將24.85 g十八胺溶于另一份108.75 g基礎油中并加熱到60℃,而后將其加入反應釜中,在80℃下反應30 min;加入5.54 g乙二胺,80℃下反應30 min;將第3份108.75 g基礎油與11.54 g MDI混合緩慢加入制脂釜中,80℃下反應30 min;繼續升溫至210℃,再加入余下的108.75 g基礎油,冷卻至室溫,研磨3次即得到目標產物。

(3)

1.3.4 八脲潤滑脂的制備

八脲潤滑脂反應方程式見式(4)。

八脲潤滑脂制備工藝:稱取435 g基礎油,平均分3份備用。將145 g基礎油與37.8 g MDI加入反應釜中,加熱至50℃;緩慢加入9.08 g乙二胺,升溫至80℃反應30 min;緩慢加入4.54 g乙二胺,升溫至80℃反應30 min;將20.37 g十八胺溶于另一份145 g基礎油并加熱到60℃,而后將其加入反應釜中,在80℃下反應30 min;繼續升溫至210℃,再加入余下的145 g基礎油,冷卻至室溫,研磨3次即得到目標產物。

(4)

2 結果與討論

分別對不同脲基數量的各潤滑脂樣品的滴點、稠化能力、膠體安定性、抗剪切安定性和極壓性能進行測試,結果列于表1。分析聚脲分子的化學組成和微觀結構對于聚脲潤滑脂性能的影響。

表1 聚脲潤滑脂的滴點、未工作錐入度、10萬次錐入度改變、鋼網分油率和最大無卡咬負荷(PB)隨脲基數量的變化數據Table 1 The data of dropping point,unworked penetration, penetration changes after 105 times’ work,oil separation rate and PB of polyurea greases with number of urea groups

2.1 脲基數量對聚脲潤滑脂滴點的影響

采用潤滑脂寬溫度滴點測定法測試了不同脲基數量的聚脲潤滑脂的滴點,二脲、四脲、六脲、八脲潤滑脂滴點分別為280、300、310和315℃,聚脲潤滑脂的滴點隨潤滑脂分子中脲基數量的增加而逐漸升高。研究表明,脲基中羰基的氧原子與胺基的氫原子之間氫鍵的形成是聚脲潤滑脂具有高滴點的主要原因[10]。圖1為八脲潤滑脂分子內和分子間氫鍵示意圖。圖1結果表明,聚脲分子中氫原子與氧原子之間的距離均小于形成氫鍵所需要的距離(0.24~0.32 nm),能夠同時形成分子內氫鍵和分子間氫鍵。正是由于分子之間形成了氫鍵,才使得聚脲潤滑脂具有較高的滴點,從而高溫性能良好。圖2為八脲潤滑脂的紅外光譜圖。由圖2可知,八脲分子中—CO—和—NH—的振動吸收峰分別在1630 cm-1和3310~3323 cm-1處,與一般—CO—的振動吸收峰(1710 cm-1)和—NH—的伸縮振動吸收峰(3414 cm-1)相比發生了明顯的紅移,從而進一步驗證了脲基官能團之間氫鍵的形成。隨著聚脲分子中脲基官能團數量的增加,平均每個分子形成的氫鍵數量增加,從而導致滴點也隨之升高。

圖1 八脲潤滑脂分子內和分子間氫鍵示意圖Fig.1 The schematic programs of intramolecular and intermolecular hydrogen bond of eight urea greaseUnit: 0.1 nm(a) Intramolecular; (b) Intermolecular

圖2 八脲潤滑脂的紅外光譜圖Fig.2 The infrared spectrum of eight urea grease

2.2 脲基數量對聚脲潤滑脂稠化能力的影響

聚脲潤滑脂的錐入度隨脲基數量的變化趨勢見表1。由表1看到,隨著分子中脲基官能團數量的增加,聚脲潤滑脂的未工作錐入度逐漸增大,表明聚脲分子的稠化能力逐漸減弱。隨著分子中脲基官能團數量增加,非極性官能團在體系中比例下降,兩側烷基鏈之間的距離逐漸增大,烷基鏈之間的相互作用力降低,潤滑脂自身強度降低,從而導致整個體系的強度下降、錐入度增大。

2.3 脲基數量對聚脲潤滑脂抗剪切安定性的影響

聚脲潤滑脂的抗剪切性能隨脲基數量變化趨勢如表1所示。從表1可以看出,隨著分子中脲基官能團數量增加,10萬次剪切后錐入度的變化值減小,抗剪切性能增強。圖3為不同脲基數量的聚脲潤滑脂的透射電子顯微鏡(TEM)照片。由圖3看到,所有的聚脲潤滑脂均具有纖維狀結構,隨著分子中脲基官能團數量的增加,逐漸形成了致密的空間網狀結構,使得潤滑脂結構趨于穩定,從而抗剪切性能得以增強。

圖3 不同脲基數量聚脲潤滑脂的透射電子顯微鏡(TEM)照片Fig.3 TEM photographs of polyurea greases with different number of urea groupsNumber of urea groups: (a) 2; (b) 4; (c) 6; (d) 8

2.4 脲基數量對聚脲潤滑脂膠體安定性的影響

通過對各潤滑脂樣品進行鋼網分油測試,研究了脲基數量對聚脲潤滑脂膠體安定性的影響,結果見表1。由表1可以看出,隨著分子中脲基數量的增加,鋼網分油率逐漸減少,表明膠體安定性逐漸增加。在聚脲潤滑脂體系中存在毛細管吸附油、游離油、膨化油3種形式的基礎油,決定聚脲潤滑脂膠體安定性的是膨化油,膨化油所占比例越大,聚脲潤滑脂體系越穩定,膠體安定性越好。隨著分子中脲基官能團數量的增加,非極性基團比例下降,彼此之間的距離增大,非極性基團之間的膨化油將增多,從而使得聚脲潤滑脂體系更加穩定,膠體安定性得以提高。

2.5 脲基數量對聚脲潤滑脂極壓性能的影響

通過四球試驗測試各聚脲潤滑脂的最大無卡咬負荷,從而研究了脲基數量對聚脲潤滑脂極壓性能的影響,結果見表1。由表1看到,隨著分子中脲基官能團數量的增多,聚脲潤滑脂的最大無卡咬負荷逐漸增大,由二脲的310 N增加至八脲的480 N,表明其極壓性能逐漸增強。潤滑劑摩擦化學基本理論認為在潤滑過程中,潤滑劑分子通過物理或化學作用吸附在金屬表面,形成潤滑薄膜,從而減少金屬表面之間的摩擦,而潤滑劑與金屬之間的潤滑薄膜將決定潤滑劑的潤滑性能[11]。隨著潤滑脂分子中脲基數量的增加,氧、氮等電負性原子數量增加,使得聚脲潤滑脂分子與金屬表面的吸附作用增強,能夠形成強度更高的潤滑薄膜,從而能更好地保護金屬表面,因此潤滑脂的極壓性能得以提升。

3 結 論

以MDI、十八胺、乙二胺作為原料,通過調節原料比例和反應工藝,分別制備了脲基數量為2、4、6、8的聚脲潤滑脂,對各潤滑脂的滴點、稠化能力、膠體安定性、抗剪切安定性和極壓性能進行了測試,結果表明各潤滑脂均具有優良的性能。進一步研究了脲基數量對于聚脲潤滑脂性能的影響。隨著聚脲潤滑脂分子中脲基數量的增加,潤滑脂滴點逐漸升高,抗剪切性能、膠體安定性和極壓性能逐漸增強,稠化能力下降。這些性質是由聚脲分子的化學組成和微觀結構共同決定的。本工作為設計開發高滴點、結構穩定、性能優異的新型聚脲潤滑脂提供了一定的指導意義。

[1] 姚立丹,楊海寧,孫洪偉,等. 2014年中國及全球潤滑脂生產狀況分析[J].石油商技,2015, (5): 13-25.(YAO Lidan, YANG Haining, SUN Hongwei, et al. Analysis of Chinese and global grease production in 2014[J].Petroleum Products Application Research, 2015, (5): 13-25.)

[2] 劉磊,孫洪偉. 聚脲潤滑脂的研究進展[J].化工進展,2009, 28(1): 51-61.(LIU Lei, SUN Hongwei. Progress of research on polyurea grease[J].Chemical Industry and Engineering Progress, 2009, 28(1): 51-61.)

[3] ANTHONY C, ACHIM F. Polyurea grease safe and simple[J].Lubes Greases, 2004, 10(1): 30-34.

[4] TIM T, NADASDI T T. Next generation long-life polyurea greases[J].NLGI Spokesman, 2001, 65(8): 8-14.

[5] BARNES J. Morphologies and release behavior of polyurea microcapsules from different polyisocyanates[J].Journal of the National Lubricating Grease Institute,1989, (6): 103-106.

[6] JIANG Kejuan, ZHAI Yunshi. Study of high temperature properties of fluoro-silicones[J].Journal of Material Engineering, 1999, (3): 35-37.

[7] LI Zhihua, WU Huayuan, REN Dongyan, et al. Recent progress in research on high temperature lubricant greases[J].Materials Review, 2004, 18(1): 53-56.

[8] BERGER T. High-temperature greases for rolling bearings[J].Applied Mechanics and Engineering, 2002, 7(2): 729-737.

[9] 朱廷彬. 潤滑脂技術大全[M].北京:中國石化出版社,2005:562-563.

[10] 楊瑋, 姚立丹, 鄭善偉. 脲基潤滑脂的結構及反應機理的研究[J].石油學報(石油加工),2000, 16(4): 40-44.(YANG Wei, YAO Lidan, ZHENG Shanwei. Study on the structure and reaction mechanism of urea grease[J].Acta Petrolei Sinica (Petroleum Processing Section), 2000, 16(4): 40-44.)

[11] 金強,金人海,朱敏,等. 摩擦化學的應用與進展[J].化工時刊,1997, 11(7): 10-13.(JIN Qiang, JIN Renhai, ZHU Min, et al. Application and prospect of tribochemistry[J].Chemical Industry Times, 1997, 11(7): 10-13.)