基于超聲振動磨削與拋光技術的SiC反射鏡加工工藝研究*

關佳亮 戚澤海 路文文 孫曉楠 張 妤 胡志遠

(北京工業大學機械工程與應用電子技術學院,北京 100124)

SiC材料因具有硬度高、強度大、高比剛度、熱膨脹系數小及熱導率大等優點使得該材料能實現相同機械性能的輕量化和熱穩定性,因此通常用其加工制造航天用輕量級反射鏡[1-2]。正因為SiC材料優良的性能使普通磨削過程中砂輪極易磨損,磨削效率低,加工表面質量差,達不到所要求的納米級加工精度。目前國內外諸多學者針對SiC材料的成型和表面光整加工難題主要進行了ELID磨削、超聲振動輔助磨削、研磨拋光及復合加工等不同方式的研究。如肖強[3]通過ELID磨削技術采用W3.5粒度鑄鐵基金剛石砂輪對SiC進行磨削試驗得到較好的表面質量但加工效率較低。劉立飛[1]及高峰[4]等采用超聲振動輔助磨削加工技術對SiC材料進行了實驗研究,實驗結果表明材料去除效率高但加工表面質量仍達不到納米級加工精度要求。范鏑[5]通過對碳化硅反射鏡進行拋光實驗,研究不同拋光工藝參數對碳化硅反射鏡表面粗糙度的影響,得到了納米級精度的加工表面。本實驗室前期采用超聲振動輔助磨削加工技術對航天用輕量級SiC反射鏡進行工藝試驗研究,結果表明磨削效率高,表面質量較好,但未深入研究其材料的去除機理和存在的缺陷以及沒有講述如何進一步加工以改善表面粗糙度。因此本文針對前期超聲振動輔助磨削SiC反射鏡存在的不足進行研究,探究超聲振動輔助磨削SiC反射鏡的去除機理和存在的缺陷,并通過采用拋光技術探究優化最佳工藝參數從而進一步提高SiC反射鏡的加工表面質量。

1 SiC反射鏡的超聲振動輔助磨削試驗

1.1 超聲振動輔助磨削原理

超聲振動輔助磨削是一種將超聲波加工和磨削加工復合的加工工藝,即在傳統磨削的基礎上給工件或者是砂輪附加一維或者二維的超聲振動,利用超聲波振動和砂輪磨削的復合作用來形成加工表面[6-7]。本文采用的超聲振動輔助磨削原理如圖1所示,通過超聲波發生器發出高頻振動信號后經過數字頻率計及換能器轉化為機械振動,進而通過變幅桿將機械振動放大至0~20 μm帶動砂輪上下高頻微振動而不斷沖擊加工工件表面從而實現對SiC反射鏡的超聲振動磨削加工。

1.2 超聲振動輔助磨削試驗設計

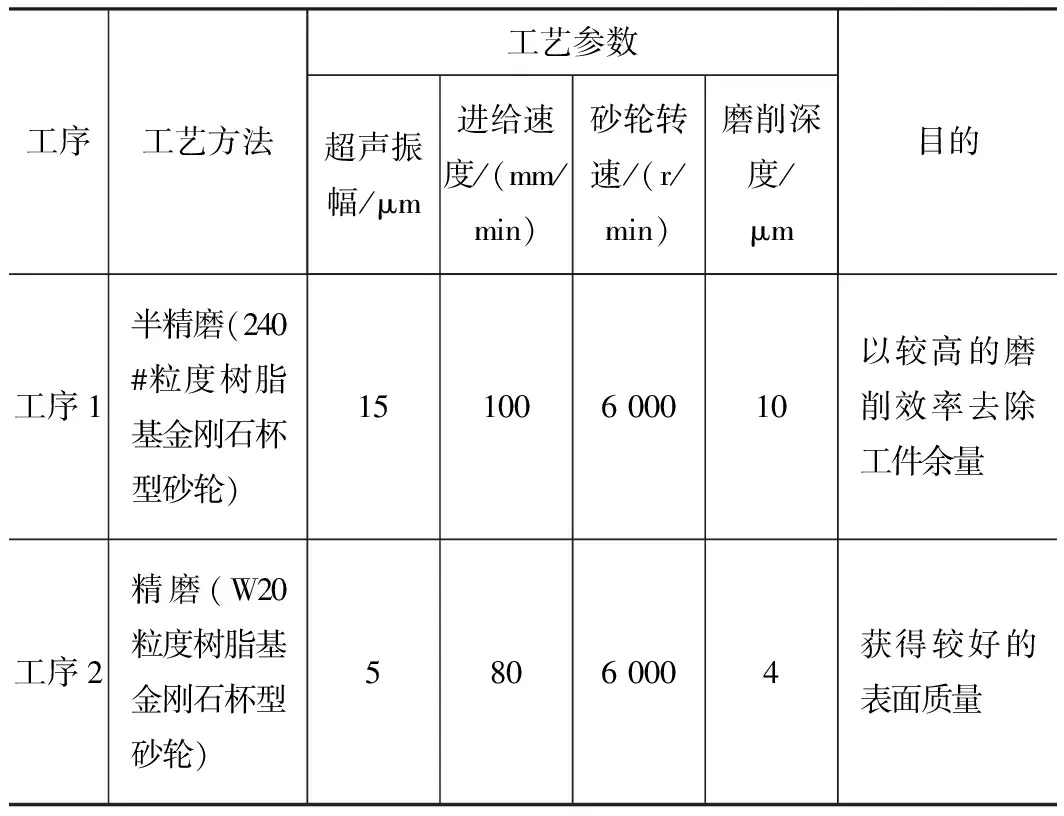

本次所加工直徑175 mm的SiC反射鏡坯料為常壓燒結而成,如圖2所示。由于SiC材料硬度高且強度大,以及在磨削過程中粉末吸附性較強易對砂輪造成堵塞,導致加工效率降低和被加工表面粗糙度值增大。因此本文選擇如圖3所示的彈性好、耐沖擊、自銳性較好的樹脂基金剛石杯型砂輪,在DMG US-125P超聲銑磨加工中心上進行試驗[8]。在本實驗室對SiC反射鏡已有研究基礎上試驗設計方案及工藝參數選擇如表1所示。

表1 超聲振動輔助磨削試驗設計方案

工序工藝方法工藝參數超聲振幅/μm進給速度/(mm/min)砂輪轉速/(r/min)磨削深度/μm目的工序1半精磨(240#粒度樹脂基金剛石杯型砂輪)151006 00010以較高的磨削效率去除工件余量工序2精磨(W20粒度樹脂基金剛石杯型砂輪)5806 0004獲得較好的表面質量

1.3 超聲振動輔助磨削試驗結果及去除機理分析

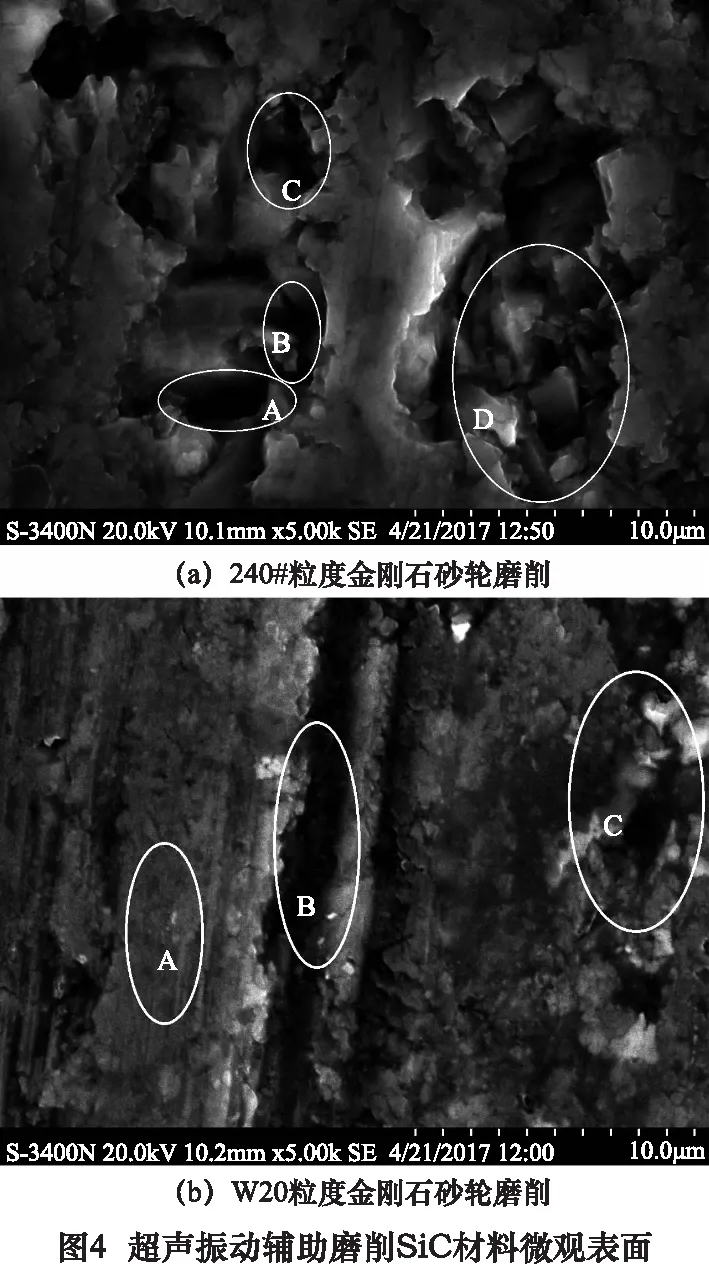

用表1的試驗設計方案對SiC反射鏡樣件進行超聲振動輔助磨削加工后,經TR300粗糙度形狀檢測儀對其表面檢測可得121 nm的表面粗糙度,并用S-3400NⅡ型掃描電子顯微鏡檢測其磨削后的微觀形貌,探究超聲振動輔助磨削加工SiC材料的去除機理及存在的缺陷。經SEM分析結果表明,SiC材料的主要去除方式為脆性斷裂去除和塑性劃擦耕犁去除相間的復合型去除。

1.3.1 脆性斷裂去除

粗粒度樹脂基金剛石砂輪超聲振動輔助磨削SiC材料的實質就是硬度較SiC高的金剛石磨粒在垂直工件表面方向上存在著一個附加的高頻振動,這個振動對工件表面的敲擊作用使SiC顆粒更容易發生脆性斷裂形成破碎凹坑。由圖4a中240#粒度樹脂基金剛石砂輪磨削后的微觀形貌圖可知SiC材料主要以脆性斷裂去除為主[9]。其中圖4a中圓圈A、B、C所示的區域為金剛石顆粒對SiC進行高頻沖擊從而產生了沿晶斷裂,繼而被后續的金剛石顆粒磨削整體去除剝落形成微空洞及凹坑。由圖4a圓圈D可見在所示的區域凹坑內存在著許多破碎的微小SiC碎屑,這是因為金剛石顆粒對大顆粒的SiC進行高頻沖擊從而產生了穿晶斷裂,繼整個SiC顆粒穿晶斷裂成微小的SiC碎屑存在于破碎凹坑內。

1.3.2 塑性劃擦耕犁去除

在磨削深度為4 μm的條件下,用W20細粒度樹脂基金剛石杯型砂輪超聲振動輔助磨削加工SiC所得到的微觀形貌如圖4b所示。由圖4b可知SiC材料的去除方式存在著塑性劃擦耕犁去除,如圓圈A、B所示的區域為在小的磨削深度下SiC產生了脆-塑轉變,局部產生塑性變形,出現劃擦犁溝現象[10]。但在圖4b圓圈C區域仍然存在著金剛石顆粒對SiC進行高頻沖擊產生的脆性斷裂去除而產生的凹坑。

經過分析240#粒度及W20粒度樹脂基金剛石杯型砂輪超聲振動輔助磨削加工SiC所得到的微觀形貌可知,240#粒度金剛石砂輪磨削SiC材料的主要去除方式為脆性斷裂去除,基本沒有塑性劃擦耕犁去除。而W20粒度金剛石砂輪磨削SiC材料的去除方式為脆性斷裂去除及小部分的塑性劃擦耕犁去除,但因仍存在大量的脆性斷裂凹坑及塑性耕犁留下的溝痕等缺陷影響著SiC表面粗糙度。為進一步改善SiC超聲振動輔助磨削加工后的表面缺陷,對超聲振動輔助磨削加工后的工件進行拋光試驗探究各工藝參數對其表面粗糙度的影響規律及最優工藝參數。

2 SiC的拋光工藝優化試驗

2.1 SiC拋光試驗因素水平的確定

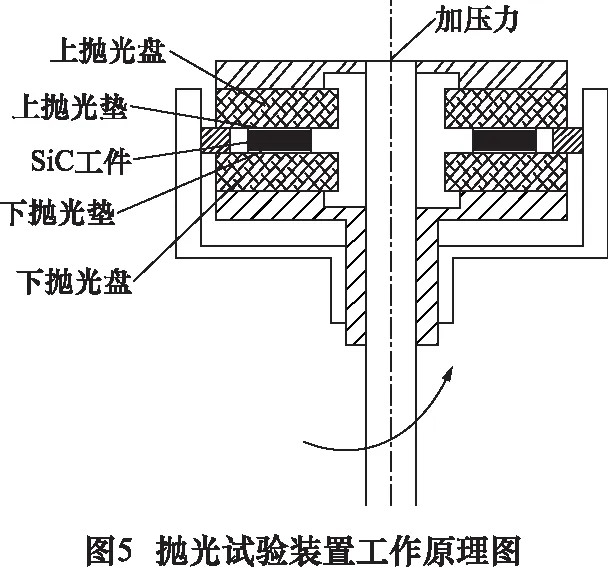

本試驗采用的拋光試驗裝置為無架行星式雙面拋光機,其工作原理如圖5所示。SiC樣件固定在上下鑄鐵拋光盤之間,同時對上拋光盤施加一恒定的壓力,在拋光盤的高速旋轉下從而使SiC工件與上、下兩個聚氨酯拋光墊、拋光液及拋光液中的金剛石微粉充分接觸,實現工件的均勻拋光[11]。

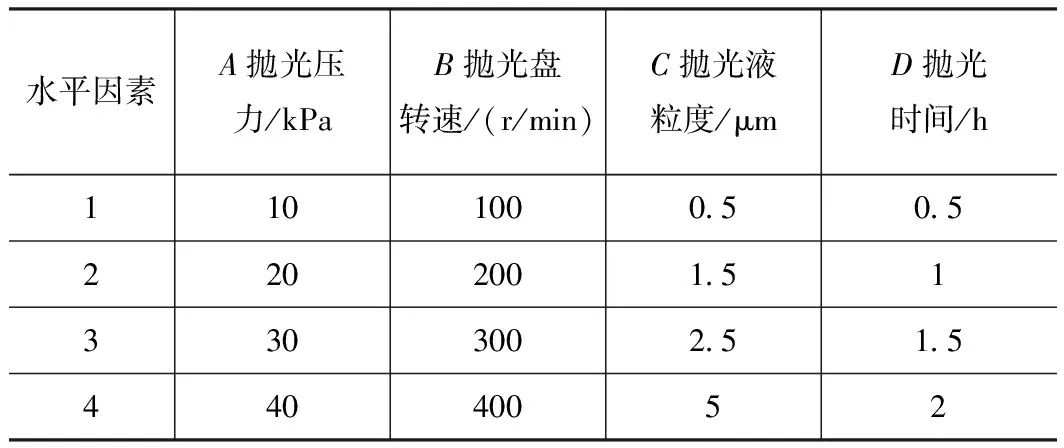

在無架行星式雙面拋光機上對影響表面粗糙度的A(拋光壓力)、B(拋光盤轉速)、C(拋光液磨粒粒度)及D(拋光時間)四因素進行正交試驗,各試驗因素在已有實驗室研究基礎上均取4個水平,四因素四水平表如表2所示。

表2 四因素四水平編碼表

水平因素A拋光壓力/kPaB拋光盤轉速/(r/min)C拋光液粒度/μmD拋光時間/h1101000.50.52202001.513303002.51.544040052

2.2 試驗方案的設計

選擇四因素四水平正交試驗表 L16(44)來進行試驗[12],在每一組工藝參數下分別進行3次拋光試驗后用TR300粗糙度形狀檢測儀測量SiC表面粗糙度值然后求平均值,正交試驗設計表及測量結果如表3所示。

2.3 試驗結果與分析

2.3.1 確定試驗因素的最優參數組合及優先水平

表3 正交試驗設計表及測量結果

水平因素拋光壓力/kPa拋光盤轉速/(r/min)拋光液粒度/μm拋光時間/h表面粗糙/nm1101000.50.5402102001.51353103002.51.53141040052285201001.51.5276202000.522072030050.5398204002.51219301002.5227103020051.53711303000.511612304001.50.5231340100513414402002.50.52615403001.521916404000.51.515

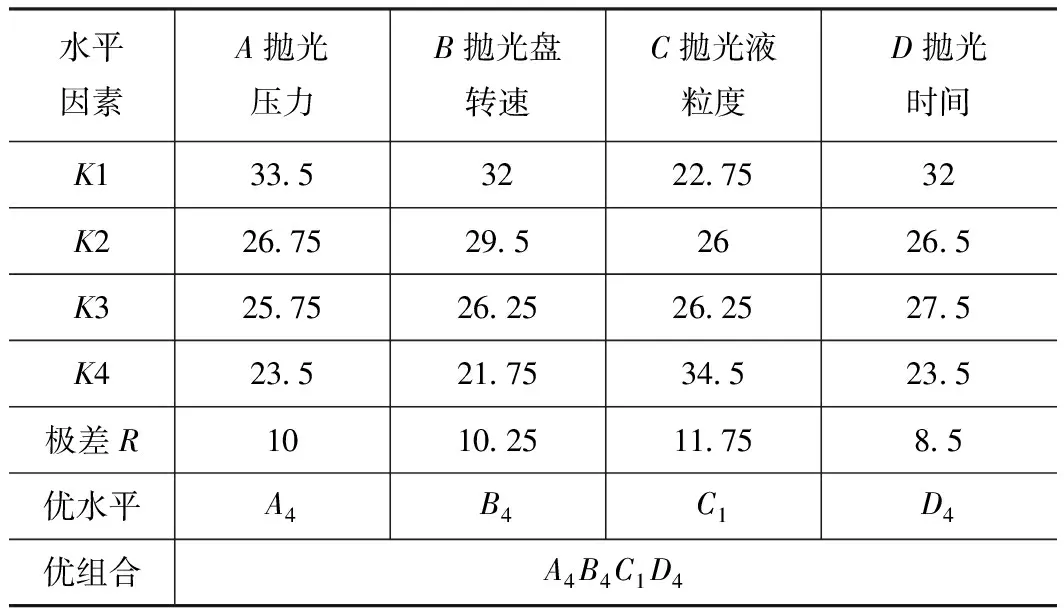

只考慮拋光壓力在A1、A2、A3、A4四水平下對表面粗糙度指標而言,四組試驗的試驗條件是完全一樣的(綜合可比性)。但經計算得RA1、RA2、RA3、RA4不相等,因此表明拋光壓力的大小對試驗結果有影響。由于本次試驗以表面粗糙度作為指標,而RA1>RA2>RA3>RA4,因此RA1、RA2、RA3、RA4中的小者所表示的A4(40 kPa)為拋光壓力的優水平。同理,通過計算可得表4所示的正交試驗分析結果,由表4可知B4(拋光盤轉速為400 r/min)、C1(拋光液粒度為0.5 μm)、D4(拋光時間為2 h)分別為拋光盤轉速、拋光液粒度、拋光時間的優水平。4個因素的優水平組合A4B4C1D4是本試驗以表面粗糙度為指標的最優水平組合,即對SiC工件拋光的最優工藝參數為拋光壓力40 kPa,拋光盤轉速400 r/min,拋光液粒度0.5 μm,拋光時間2 h。

表4 正交試驗分析結果 nm

2.3.2 各試驗因素對表面粗糙度的影響規律

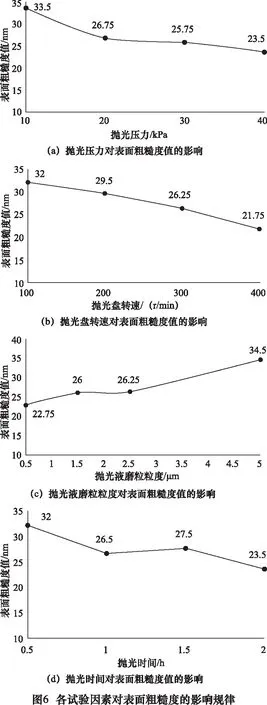

為研究各因素對表面粗糙度值的影響規律,將表4正交試驗分析結果中各因素水平的平均值K1~K4作為縱坐標,各因素水平為橫坐標作出如圖6所示的各試驗因素對表面粗糙度的影響規律。

由圖6a、b、d可知SiC拋光表面粗糙度值隨著拋光壓力、拋光盤轉速和拋光時間的增大而減小,但顯然在拋光壓力由10 kPa增大到20 kPa及拋光時間由0.5 h增大到1 h時表面粗糙度值出現大幅度減小,而表面粗糙度值隨拋光盤轉速的增大而均勻減小。由圖6c可知表面粗糙度值隨著拋光液磨粒粒度的增大而呈現增大趨勢,但顯然當拋光液磨粒粒度由W0.5增大到W2.5時表面粗糙度值增大的比較緩慢,而當增大到W5時表面粗糙度值突增。這是因為在拋光壓力的作用下隨著磨粒粒度的增大,大顆粒的金剛石磨粒對SiC工件進行了劃擦耕犁及脆性斷裂去除從而增大了表面粗糙度值。

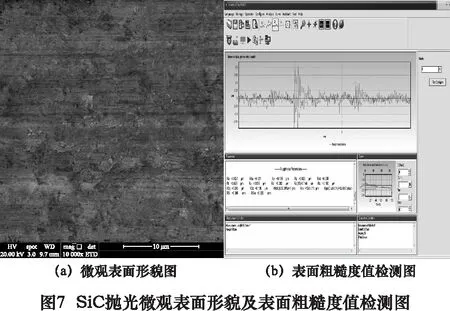

2.4 最優工藝參數實驗驗證及結果分析

通過正交試驗得到對SiC工件拋光的最優工藝參數為拋光壓力40 kPa,拋光盤轉速400 r/min,拋光液磨粒粒度0.5 μm,拋光時間2 h。在此最佳工藝參數的基礎上對超聲振動輔助磨削加工后的工件進行拋光得到21 nm的表面粗糙度,SiC拋光后的微觀表面形貌及檢測表面粗糙度值如圖7所示。由圖7a中SiC拋光微觀表面形貌相比于圖4b中W20粒度金剛石砂輪超聲振動輔助磨削SiC材料微觀形貌而言可知超聲振動輔助磨削存在的大量塑性劃擦耕犁溝痕及脆性斷裂凹坑等缺陷經拋光后均已得到改善,只是在工件表面小部分留有磨粒耕犁去除的微小紋路,從而得到較好的表面質量。

3 結語

(1)樹脂基金剛石砂輪超聲振動輔助磨削SiC的去除機理主要為脆性斷裂去除和塑性劃擦耕犁去除相間的復合型去除,但仍存在大量的脆性斷裂凹坑及塑性耕犁留下的溝痕等缺陷影響著SiC表面粗糙度。

(2)通過對SiC工件進行拋光試驗得到各拋光工藝參數對表面粗糙度的影響規律為:表面粗糙度值隨著拋光壓力、拋光盤轉速和拋光時間的增大而減小,隨著拋光液磨粒粒度的增大而增大。

(3)通過正交試驗得到對SiC工件拋光的最優工藝參數為拋光壓力40 kPa,拋光盤轉速400 r/min,拋光液磨粒粒度0.5 μm,拋光時間2 h。在此最佳工藝參數的基礎上對超聲振動輔助磨削加工后的工件進行拋光得到表面粗糙度為21 nm的加工表面。

[1]劉立飛,張飛虎,劉民慧.碳化硅陶瓷的超聲振動輔助磨削[J].光學精密工程,2015,23(8):2230-2235.

[2] 高勁松,申振峰,王笑夷,等.SiC空間反射鏡材料及其表面改性技術現狀分析[J].中國光學與應用光學,2009,2(2):72-78.

[3]肖強.SiC工件ELID磨削性能[J].宇航材料工藝,2009,4(7):62-64.

[4] 高峰.RB-SiC超聲輔助磨削及剩余強度研究[D].大連:大連理工大學,2016.

[5] 范鏑.碳化硅反射鏡表面粗糙度的優化[J].激光與光電子學進展,2014,51(9):2201-2206.

[6] 王巖.軸向超聲振動輔助磨削加工機理與試驗研究[D].天津:天津大學,2015.

[7] 任敬心,康仁科,王西彬.難加工材料磨削技術[M].北京:電子工業出版社,2011:338-341.

[8] 丁凱,傅玉燦,蘇宏華,等.C/SiC復合材料組織對磨削力與加工表面質量的影響[J].中國機械工程,2013,24(12):1886-1890.

[9] 王健.RB-SiC超聲輔助磨削工藝研究[D].大連:大連理工大學,2015.

[10] 梁曉輝.碳化硅磨削去除機理及亞表面裂紋研究[D].哈爾濱:哈爾濱工業大學,2013.

[11] 袁哲俊.精密和超精密加工技術[M].北京:機械工業出版社,2016:167-178.

[12]劉曉,袁峰,尹春暉,等.高體積分數SiCp/Al復合材料航天結構件的銑磨加工[J].航天制造技術,2015(2):5-8.