三代核電吊籃筒體焊接工藝的研究

汪麗麗, 李雙燕, 張茂龍

(上海電氣核電設備有限公司, 上海 201306)

第三代非能動性壓水堆吊籃筒體是核反應堆內構件的主要承力部件,是質量Ⅰ級、抗震Ⅰ級的部件[1]。該吊籃筒體焊接難點是環縫的焊接工藝在保證焊接接頭性能的同時要嚴格控制焊接變形[2]。影響吊籃筒體尺寸的因素很多,環縫的焊接質量和焊接變形控制是吊籃筒體制造中的關鍵要素,是后續工序順利進行的保證。

1 吊籃筒體結構

吊籃筒體主體包括上、中、下三段筒體,通過冷卷、焊接、熱處理等關鍵工序后成形,其結構見圖1。

圖1 吊籃筒體結構示意圖

筒體均由不銹鋼板卷制,含三道全焊透縱焊縫和四道全焊透環焊縫,筒體的內直徑為(3 397.25±3.18) mm,筒體壁厚50.8 mm,中、下部筒體組件環縫對接后圓柱度不大于5.08 mm,是典型的高精度大直徑薄壁筒體。

2 焊接工藝方案

2.1 工藝分析

筒體的材質為304奧氏體不銹鋼(SA240,TP304),由于奧氏體不銹鋼導熱系數小(約為低碳鋼的1/3),線膨脹系數大(比低碳鋼大40%),并隨溫度的升高,線膨脹系數也相應提高,容易造成工件變形。

奧氏體不銹鋼的焊接性優良,一般不需要預熱,但焊接接頭易晶間腐蝕,因此奧氏體不銹鋼的焊接要求母材和焊材的含碳量要低。以小的熱輸入施焊,并且嚴格控制層間溫度,增加內部支撐,這樣可以減少過熱和變形。

2.2 焊接工藝

目前采用的吊籃筒體環縫的焊接工藝有埋弧自動焊、自動氬弧焊(冷絲TIG或熱絲TIG)等工藝,綜合考慮效率、設備可用性、焊縫質量、變形控制等因素,確定采用如下焊接方案:

(1) 焊接工藝試驗,采用帶鈍邊雙U形坡口,便于焊道的清理和打磨。兩面坡口第一道焊縫用盡可能小的熱輸入量焊透鈍邊并且保證不焊穿,免去清根,減少熔敷金屬填充量。

(2) 環縫縮腰焊接試驗,切割CPR吊籃的模擬件廢料作為縮腰試驗母材,按焊接工藝試驗設計的坡口和焊接參數進行焊接,坡口內外兩面對稱施焊,在焊接過程中測量監測,以控制起收弧位置。焊接過程中使用支撐工裝,增加筒體剛性,以減少焊接變形。獲得環縫焊接徑向和軸向的收縮數據,為產品卷制筒體的母材下料提供依據。

(3) 上部吊籃筒體模擬件焊接,利用環縫縮腰焊接試驗得出的數據,進行試板下料及卷制,模擬產品進行縱縫焊接、法蘭環縫焊接、開孔、接管焊接和熱處理等一系列工序,得到滿足產品要求的模擬件。

3 焊接工藝試驗

由于產品筒體由不銹鋼鋼板卷制而成,焊縫 焊接裝配過程中易出現坡口錯邊,基于實際情況,需預留1.1 mm的錯邊量(見圖2)。所以試驗時選用兩種不同鈍邊的試件:試件一,鈍邊7.5 mm;試件二,鈍邊5.3 mm(見圖3)。通過反復焊接試驗,得到既能焊透試件一又不焊穿試件二的根部焊道焊接參數,從而在允許產品裝配0~1.1 mm的錯邊量范圍內,焊接質量滿足探傷及目視要求。

圖2 理想坡口鈍邊裝配圖

圖3 實際坡口鈍邊裝配圖

3.1 試驗材料和坡口

母材采用奧氏體不銹鋼304(軋),厚度為52 mm;焊材采用不銹鋼埋弧焊絲焊劑組合F308L-H00Cr21Ni10,焊絲直徑d=4.0 mm,焊接位置為平焊。

3.2 焊縫根部焊接參數的確定

進行多次試驗后,獲得表1所列的焊接參數,既能焊透鈍邊7.5 mm的試件,又不焊穿鈍邊5.3 mm的試件。根部焊道焊后截面照片見圖4。

表1 焊縫根部前兩道焊接參數

圖4 雙側根部焊道焊后試件截面照片

4 環縫縮腰焊接試驗

4.1 材料和裝配

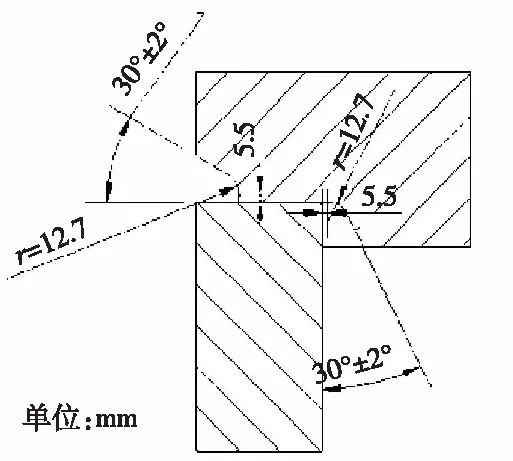

模擬件的母材為304不銹鋼,從原CPR吊籃筒體模擬件切割下來制作而成,分別為A筒體和B筒體,名義厚度為50.8 mm,內直徑分別為d=3 401 mm和d=3 399 mm,長度均為400 mm。兩筒體分別上d=6.3 m×4 m立車開坡口,坡口尺寸見圖5。

圖5 模擬件筒體環縫坡口

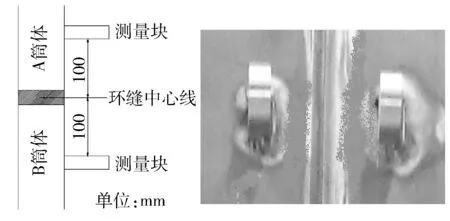

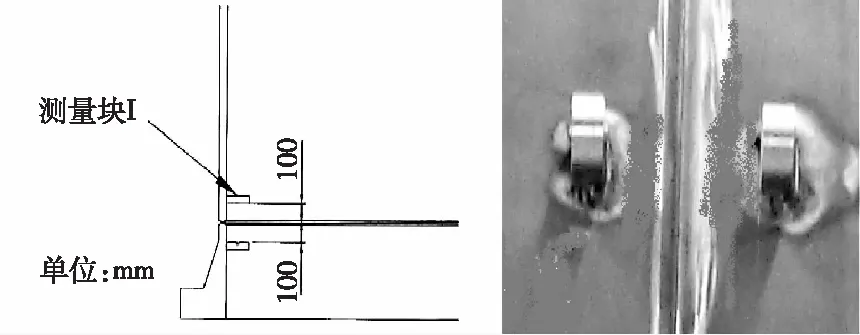

把B筒體豎立放置在操作平臺的等高墊塊上,坡口向上,吊裝A筒體,使兩筒體軸線盡量在同一直線上,微調,使坡口的鈍邊錯邊量控制在1.1 mm內,間斷焊裝配焊妥,在坡口兩側沿周向布置4組測量塊,用于監測軸向收縮情況,見圖6。在筒體內壁安裝支撐環,利用翻轉架將筒體放倒、吊置于滾輪架上,見圖7。

圖6 模擬件環縫裝配圖

圖7 環縫縮腰試驗內部支撐環

4.2 焊接工藝

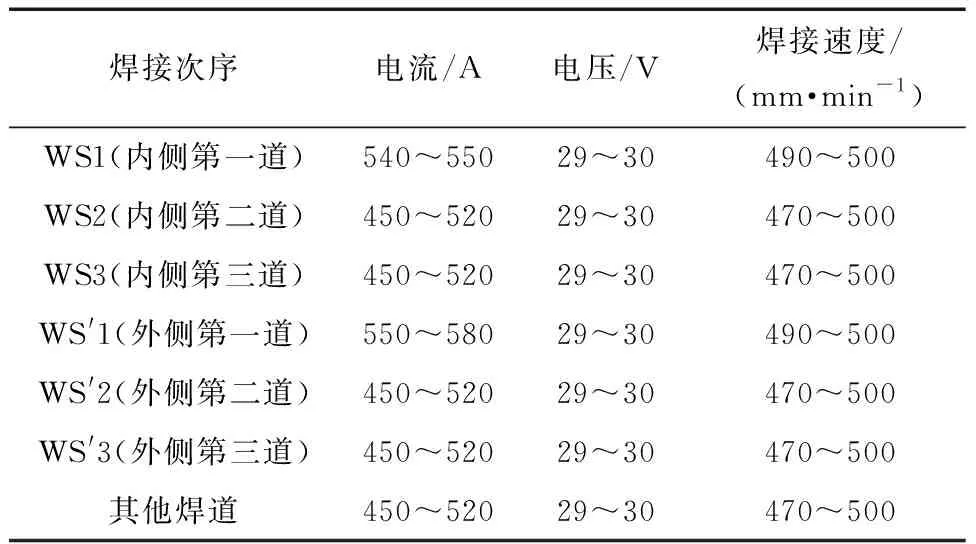

焊接工藝為埋弧自動焊,焊材焊劑型號為F308L-H00Cr2Ni10,d=4.0 mm,焊接位置為平焊,焊接順序和焊接參數見圖8和表2。先焊坡口內側,焊妥內坡口深度的1/2后,焊接坡口外側,坡口外側第一道焊后進行100%PT和100%RT檢測,確認無缺陷后進行后道焊接,焊妥外坡口深度的1/2深度后,焊滿坡口內側,最后焊滿坡口外側,交替焊接。焊接過程中嚴格控制道間溫度不超過100 ℃,每道打磨清理后進行100%PT檢測并進行尺寸測量。環縫焊妥后對整條環縫進行100%RT檢測。

圖8 模擬件環縫焊道及焊縫圖

焊接次序電流/A電壓/V焊接速度/(mm·min-1)WS1(內側第一道)540~55029~30490~500WS2(內側第二道)450~52029~30470~500WS3(內側第三道)450~52029~30470~500WS'1(外側第一道)550~58029~30490~500WS'2(外側第二道)450~52029~30470~500WS'3(外側第三道)450~52029~30470~500其他焊道450~52029~30470~500

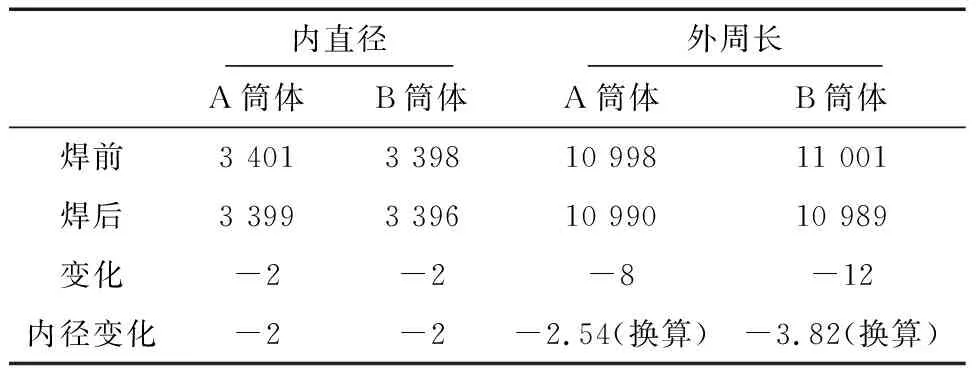

4.3 環縫縮腰試驗結果

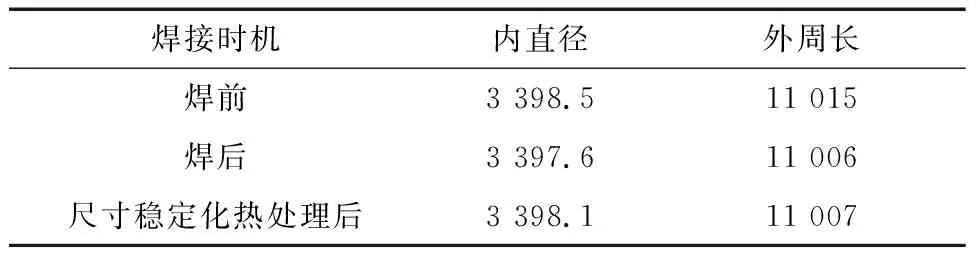

對整條環縫進行100%PT和100%RT,結果均合格。環縫焊接前后對環縫附近50 mm處內直徑和外周長分別進行了測量,對環縫焊接前后筒體軸向測量塊間距進行了測量,具體尺寸見表3和表4。試驗結果顯示,環縫焊接使筒體徑向收縮2~4 mm,軸向收縮1.9~2.5 mm。

表3 環縫模擬件徑向收縮數據 mm

表4 環縫模擬件軸向收縮數據 mm

5 上部吊籃筒體模擬件焊接

圖9 上部吊籃筒體模擬件筒體縱縫

模擬件筒體和模擬件法蘭開坡口,并進行立裝焊:把模擬件法蘭豎立放置在操作平臺的等高墊塊上,坡口向上,吊裝模擬件筒體,使兩部件軸線盡量在同一直線上,微調,使坡口的鈍邊錯邊量控制在1.1 mm內,間斷焊裝配焊妥,在坡口兩側沿周向布置4組測量塊,用于監測軸向收縮,見圖10。

圖10 上部吊籃筒體模擬件環縫焊前裝配

在筒體內壁安裝支撐環,利用翻轉架將筒體放倒、吊置于滾輪架上,進行焊縫焊接:焊材F308L-H00Cr21Ni10,d=4.0 mm,電流為450~520(545~580)A,電壓29~30 V,焊接速度450~500 mm/min,最大熱輸入量為2.12(2.32) kJ/cm,層間溫度<100 ℃,焊妥的模擬件筒體環縫附近50 mm處周長為11 006 mm,見圖11。

圖11 上部吊籃筒體模擬件環縫

在模擬件筒體上開孔,并在模擬件接管上開坡口,裝焊接管,底部TIG打底,手工電弧焊焊滿內側坡口,焊接接管外側坡口,分層PT,焊加強高,然后進爐進行尺寸穩定化熱處理(見圖12)。

圖12 上部吊籃筒體模擬件接管焊接

對上部吊籃筒體模擬件進行尺寸穩定化熱處理。尺寸穩定化熱處理在弱氧化性爐氣氛下進行,保溫在399~416 ℃,120 ℃以上冷卻過程中不同部件對應的任意熱電偶溫差不超過46 K。熱處理后環縫附近50 mm處外周長為11 007 mm(見圖13)。對上部吊籃筒體模擬件環縫、縱縫和接管焊縫進行100%PT,并對環縫和縱縫進行100%RT,結果全合格。

圖13 上部吊籃筒體模擬件尺寸穩定化熱處理后

對上部吊籃筒體模擬件環縫附近50 mm處測量的外周長和內直徑進行焊前、焊后和尺寸穩定化熱處理后的數值統計,結果見表5。

表5 上部吊籃筒體模擬件環縫收縮數據 mm

6 結語

通過試驗設計了適合不銹鋼焊接的埋弧焊工藝方法,包括滿足產品要求的坡口形式、焊接程序和支撐工裝;通過環縫縮腰試驗,給筒體卷板下料提供了尺寸依據,驗證了支撐工裝的有效性;最后通過上部吊籃筒體模擬件的制作,從下料、卷板、縱縫焊接、接管焊接和尺寸穩定化熱處理高度模擬了第三代非能動性壓水堆上部吊籃筒體制作的全過程,按產品要求進行了無損探傷和尺寸測量,結果均滿足產品要求。

參考文獻:

[1] 楊宇. 反應堆堆內構件老化分析與評價方法[J]. 核動力工程, 2006, 27(10): 255-257.

[2] 王慶田, 許斌, 何大明, 等. 秦山核電廠二期擴建工程吊籃筒體焊接變形的分析及其控制[J]. 核動力工程, 2010, 31(6): 1-4, 9.