懸掛式鏵式犁機架有限元分析及基于等強度的優化設計

韓 超,楊有剛,張淑偉

(西北農林科技大學 機械與電子工程學院,陜西 楊凌 712100)

懸掛式鏵式犁機架有限元分析及基于等強度的優化設計

韓 超,楊有剛,張淑偉

(西北農林科技大學 機械與電子工程學院,陜西 楊凌 712100)

合理的鏵式犁機架結構可以保證在相同的牽引力作用下拖拉機能夠拖動更大的犁鏵,機架所用材料更少,同等作業條件下機架使用壽命更長。為此,利用ANSYS有限元分析軟件對經過長期生產實際檢驗合格的懸掛式鏵式犁機架進行靜力學及靈敏度分析,模擬真實環境下的工作狀態,調整設計并使用基于等強度的設計方法優化結構。結果表明:改進后的機架結構不但節省材料、滿足了設計要求,而且在原基礎上擴大了承載范圍,在相同結構下,改進后的機架能夠承載更大的載荷。

鏵式犁;有限元;機架;結構優化;標準化設計

0 引言

犁耕是大田農業生產中最重要的工作環節之一,鏵式犁是農業生產的重要農機具之一。鏵式犁工作時,主要依靠由犁壁與犁鏵組成的主犁體曲面對土壤進行入土、切碎、破碎和土垡翻轉來實現作業[1]。良好的機架結構有助于主犁體克服來自土壤的粘滯阻力,提升翻垡效率,提升犁體承載能力,提高耕作效率,降低耕作者的勞動強度。因此,本文利用ANSYS有限元分析軟件,對經過長期生產實際檢驗合格的懸掛式鏵式犁機架進行靜力學及靈敏度分析,并根據實際工作環境下的狀態調整設計,并基于等強度的設計方法進行優化結構,以期提供更實用的設計方案,達到保證工作強度需要、降低生產成本的目的。

1 懸掛式鏵式犁

1.1 基礎結構分析

懸掛式鏵式犁主要是由三角牽引懸掛裝置、耕深調節裝置、機架及主犁體(幅寬1 050mm,耕深270mm)組成。其中,機架主要由三角懸掛牽引裝置、犁臂、固定螺栓及制動銷等零件構成。機架梁局采用20×60的板材,主體材料為Q235碳鋼,切變模量為G=8×1011N/m,機架梁主要連接方式為焊接。

1)懸掛參數:懸掛軸至犁體支撐面的距離h=1.09m,上下懸掛點的距離H1=(犁架柱高度)懸掛軸長度L=0.1m,兩下懸掛點間距B=0.51m,兩下懸掛點與犁梁的相對位置L1=0.1m。

2)牽引方式:三鏵犁正牽引,在實際工作中用東方紅X850拖拉機牽引,速度范圍v=0.55~0.92m/s,標定功率P=62.5kW ,額定轉速n=2 400r/min,輸出軸轉速為n=720r/min,動力輸出軸最大功率Pmax=55.5kW,牽引力為F≥23.3kN,計算時取F=23.3kN。

1.2 機架數據收集與修正

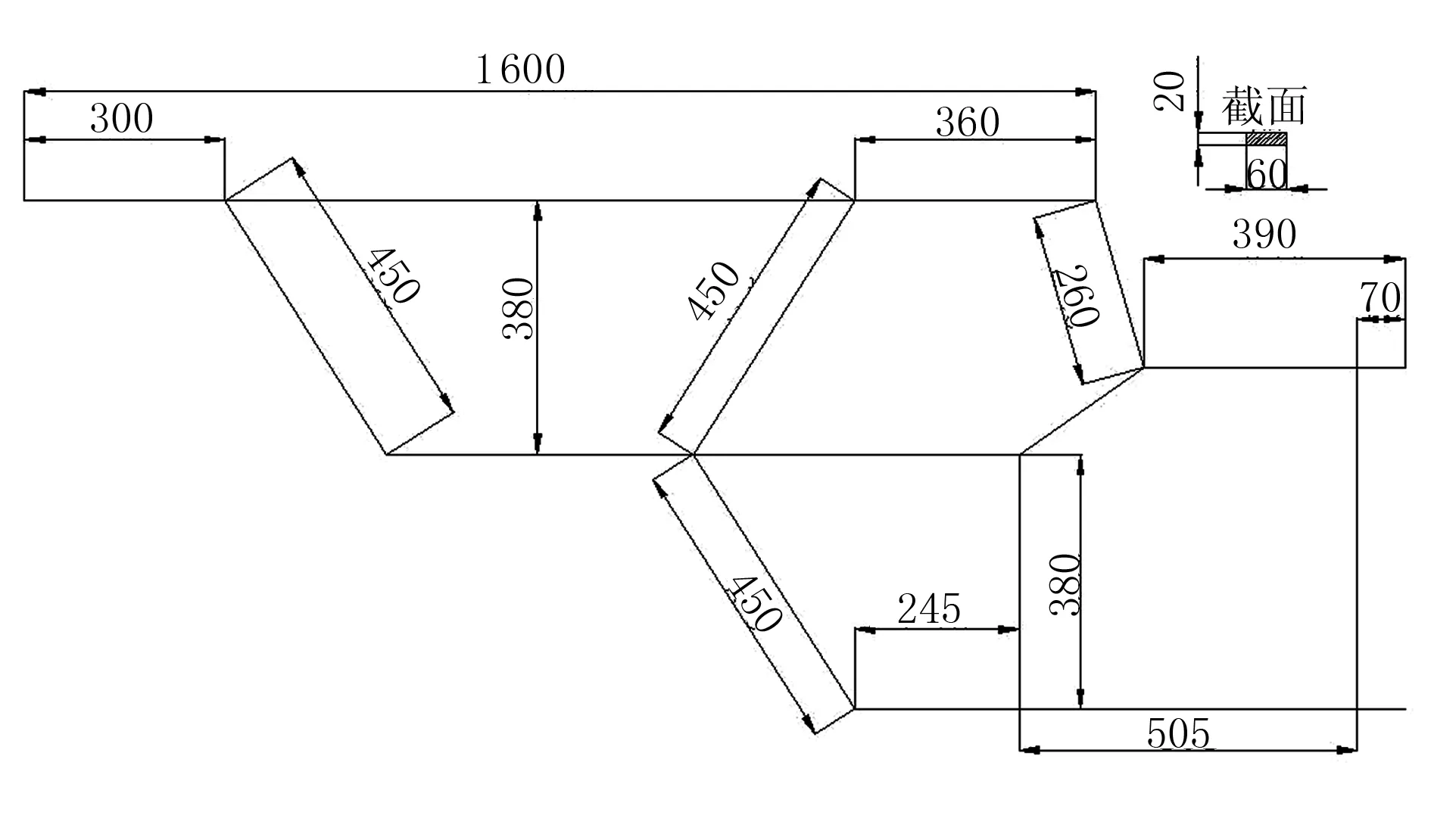

本文所選懸掛式鏵式犁機架梁數據來源于本校機械與電子工程學院農機化實驗室,具體數據如圖1所示。

圖1 懸掛式機架梁實體數據Fig.1 Solid data of suspended frame beam

實地可測的犁體曲面與前進方向成32°夾角,犁的梁架高度H是指犁架下表面至犁底平面的空間高度。為了保證土壤垡片在犁架下翻轉,不產生堆土、堆草現象。一般依據矩形土垡的厚度(按最大耕深計算)與割茬高度的對角線高度計算,即

其中,b為犁體耕寬;amax為最大耕深;h為割茬高度。可得懸掛式鏵式犁空間高度為

H=[b2+(amax+h)2]0.5=1.09m

2 簡化機架有限元模型

2.1 模型建立

本文采用Pro/E軟件建立機架部分的三維實體模型[2],如圖2所示。將其導入到ANSYS有限元分析軟件中形成CAE模型[3],為了準確模擬懸掛式鏵式犁在工作過程中機架的受力狀態,采用ANSYS對其進行有限元分析,包括靜力學及靈敏度分析。由于在ANSYS 軟件中進行分析時圓角、倒角、小孔及凸臺等會降低網格質量,使得計算數量急劇增加,所以在本模型中將有影響的小特征去除。懸掛式鏵式犁機架采用焊接而成,雖然結構較為簡單,焊縫處又可近似認為是剛性連接;但是,為了數據準確性及更好地應用等強度設計方法,在有限元分析時把焊縫單獨定義。

圖2 導入后機架的CAD模型Fig.2 The frame CAD model after import

根據機架材質,設置材料屬性,定義機架的材料為Q235 碳鋼[4],材料參數如表1所示。其中,彈性模量為E=2.11×1011N /m2,泊松比為μ=0.3,材料密度為ρ= 7 850kg/m3。

表1 Q235材料參數

2.2 劃分網格

網格劃分是線性靜力分析必不可缺少的一個環節,網格品質的優劣對結果的準確性有著重要的影響。Ansys軟件中提供了多種網格劃分方法,分別是自動劃分法、四面體劃分法、六面體主導法、掃掠劃分法以及多區劃分法。為了保證計算精度,在本次分析中采用Automatic(自動劃分法)[4-6]。在Mesh 工具欄下載入Method,然后選擇待劃分的體,在窗口中的Geometry中單擊Apply按鈕,單擊Mesh設置Sizing尺寸控制網格精度,設置尺寸為3mm,點擊Generate Mesh生成網格,如圖3所示。

圖3 網格劃分Fig.3 Grid division

2.3 定義邊界條件

在進行邊界條件處理時,一種是不添加任何約束,另一種是根據結構的實際工作狀況添加相應約束[7]。為了準確模擬鏵式犁在工作過程中的受力邊界條件,保留犁的幾何構造,并對其劃分網格,施加最大耕深時的邊界條件。此時最大耕深amax=280mm,工作時拖拉機以0.5m/s 速度勻速前行,牽引力F=23.3kN以接觸壓力的形式加載在犁刀上,3個犁刀上的力P=7.767kN。另外,考慮到鏵式犁在設計作過程中通過三點懸掛系統與拖拉機相連,因此在計算時對機架與拖拉機三點懸掛連接處施加固定約束。施加邊界條件后如圖4所示,Rxy水平面內受力示意圖如圖5所示。

圖4 懸掛式鏵式犁機架約束圖Fig.4 Suspension type plow frame constraint graph

圖5 懸掛式鏵式犁機架Rxy水平面內受力示意圖Fig.5 Hanging plow frame Rxy horizontal plane force diagram

圖5中,Rx=F=23.3×103N,Ry=Rxcosθ=14.55×103N。

3 計算結果與分析

本文主要模擬實際生產情況中所受到的主要載荷,對懸掛式鏵式犁機架進行有限元靜力學和靈敏度分析。

3.1 靜力學分析

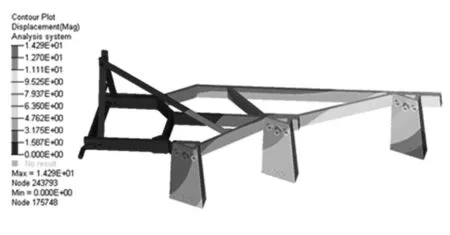

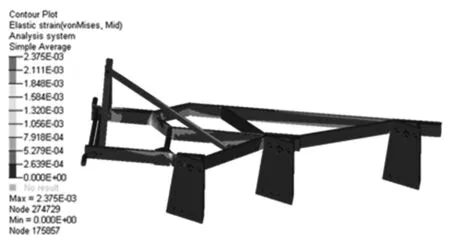

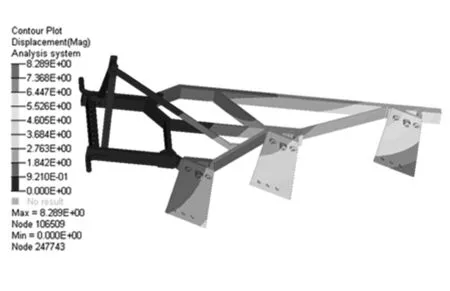

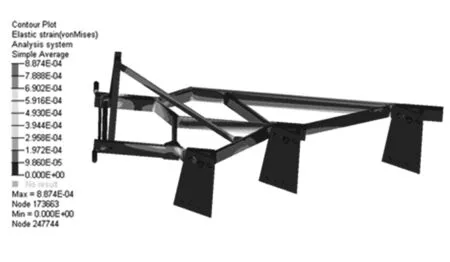

在Solution 中選擇Deformation>Total,在結構樹中選中Deformation Total 并求解,可得位移等效云圖,如圖6 所示。在樹結構圖中選擇Equivalent Stress ,然后求解可得其應變等效云圖如圖7 所示,所得的Von-mises應力云圖如圖8所示。

圖6 懸掛式鏵式犁機架位移等效云圖Fig.6 Suspension type plow frame equivalent displacement nephogram

圖7 懸掛式鏵式犁機架應變等效云圖Fig.7 Suspension type plow frame equivalent strain nephogram

圖8 懸掛式鏵式犁機架Von-mises應力云圖Fig.8 Suspension type plow frame equivalent Von-mises stress nephogram

由圖6可知:懸掛式鏵式犁的最大位移出現在第3個犁刀上,變形量約為14.3mm,主要是由于鋼架扭轉造成的。結合應變云圖可以明顯地看出,這部分位移量是剛體位移。

由圖7可以看出:機架上的最大應變主要出現在肋板連接位置。

由圖8可以看出:機架結構上的大部分結構的應力都較小,集中在55MPa左右,遠小于屈服極限235MPa。這說明,結構可以進行優化的空間很大。另外,最大應力500MPa出現在立板的連接處,是因為采用剛性連接所致,不影響最后結果。

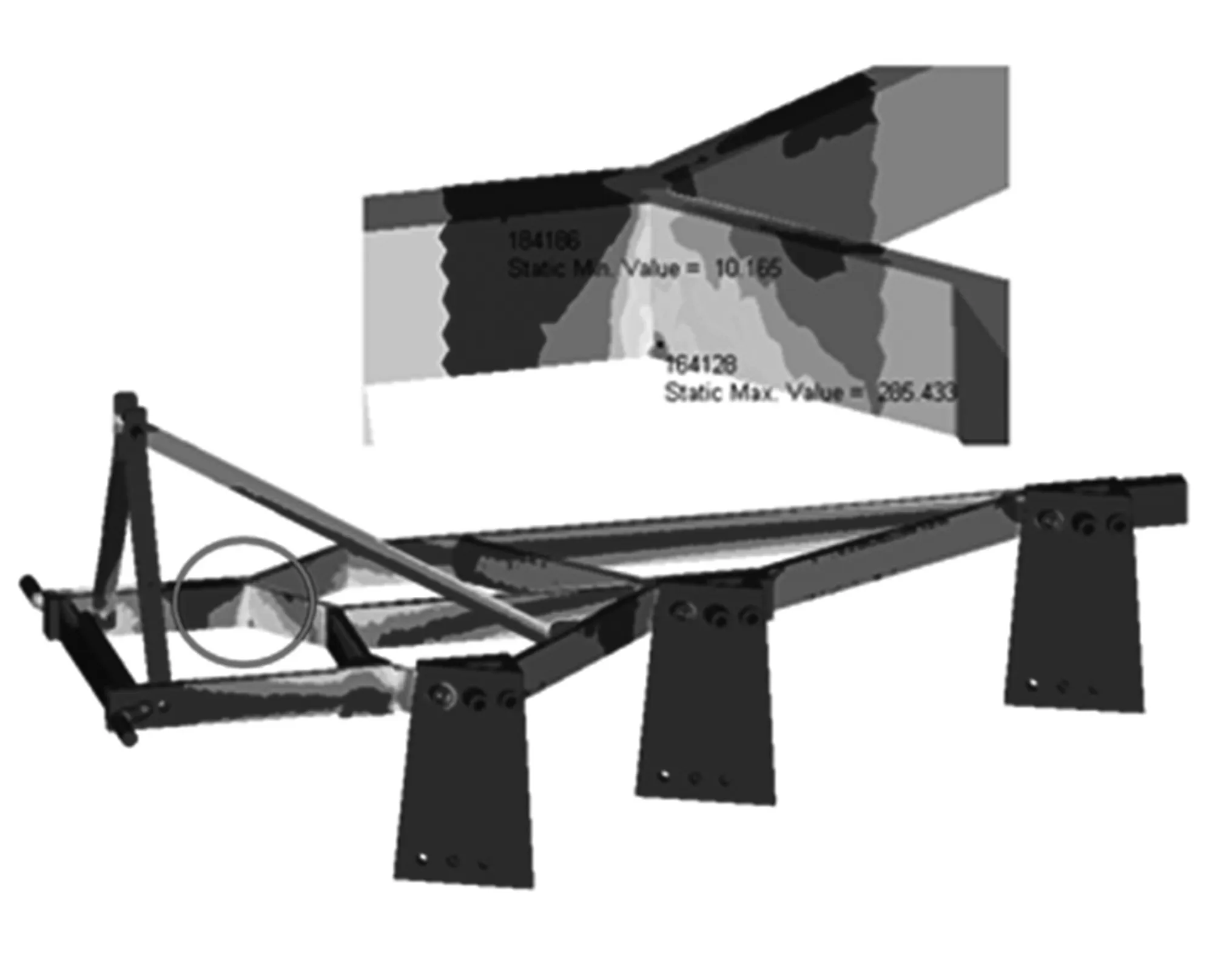

由于應力較大的部位分別位于肋板、前面支架與犁的連接處、右前懸掛連接處,因此單獨對相應的3部分進行拆分分析。肋板應力較大處的云圖如圖9所示,前機架應力較大處的云圖如圖10所示,懸掛連接處的應力云圖如圖11所示。

圖9 肋板應力較大處的等效應力云圖Fig.9 The equivalent with strong floor stress nephogram

圖9中,最大應力為285.43MPa。前面支架與犁的連接處應力也較大,最大應力為301MPa,如圖10所示;右前懸掛連接處的應力較大,最大應力為339.6MPa,如圖11所示。這3處的應力都超過了Q235鋼的屈服極限,存在強度不足的問題,需要進行補強處理。

圖10 前機架應力較大處等效應力云圖Fig.10 The frame stress before a big equivalent stress nephogram

圖11 懸掛連接處的等效應力云圖Fig.11 The equivalent stress nephogram of hanging junction

3.2 靈敏度分析

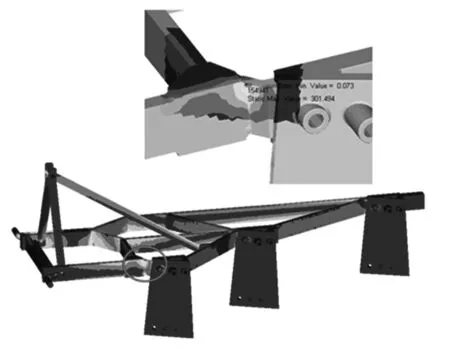

為了對懸掛式鏵式犁機架結構進行優化,首先確定設計變量,所以要進行靈敏度分析。這里選取了12個設計變量,均為懸掛式鏵式犁機架鋼結構的厚度,如圖12所示。

圖12 懸掛式鏵式犁機架設計變量示意圖Fig.12 Hanging furrow plough frame design variable map

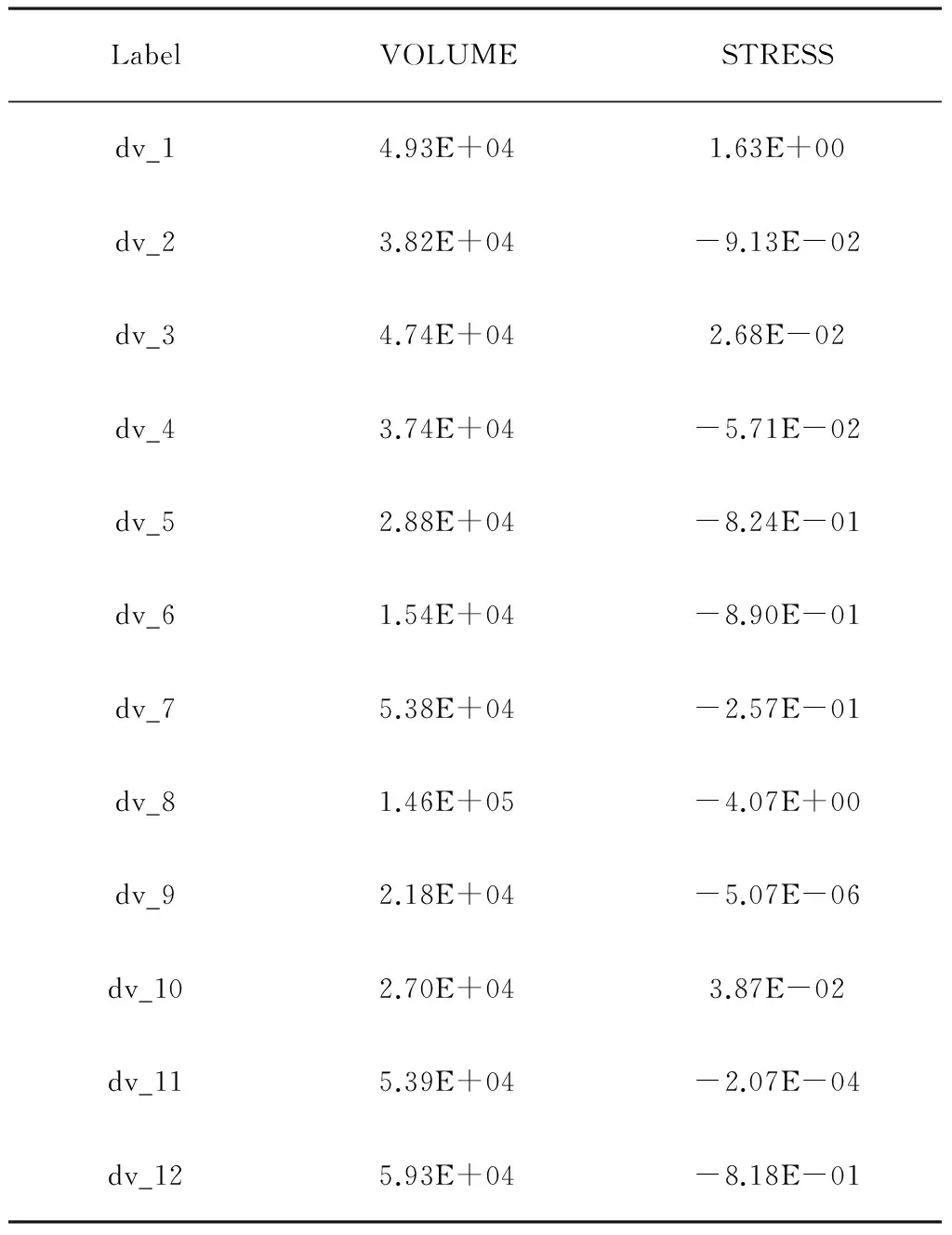

靈敏度分析所用的狀態變量為最小體積(減重需要)與圖9~圖11中所示危險區域的應力(強度需要),最后靈敏度分析如表2所示。

表2 靈敏度分析表

由表2可以看出:變量dv_11、dv_12、dv_8、dv_7對最小體積影響較大,而dv_1、dv_12、dv_6、dv_5對危險區域的應力影響較大。綜合考慮,選取dv_1、dv_7、dv_8 、dv_11、dv_12、作為優化時的設計變量。

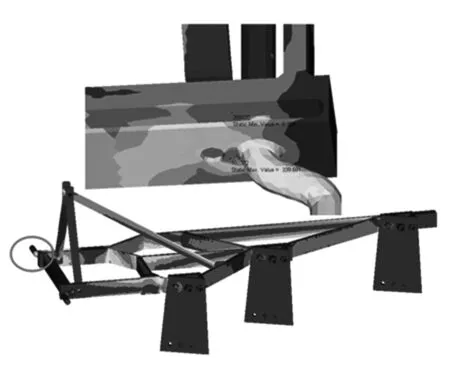

4 機架結構的優化分析

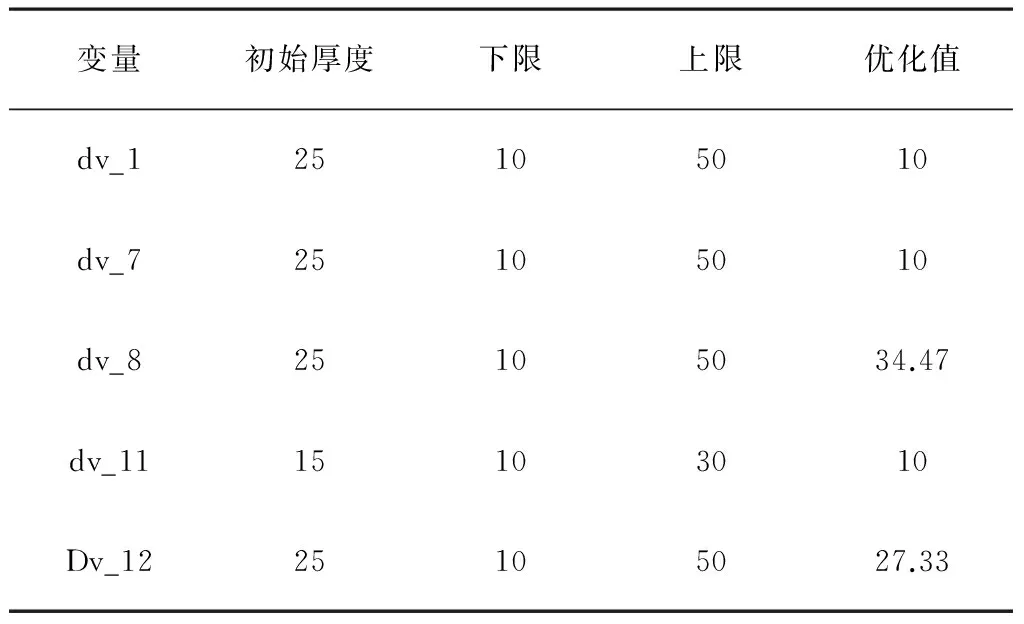

對懸掛式鏵式犁機架梁基于等強度標準化設計方法進行結構優化,主要考慮靈敏度影響比較大的因素,在保證設計要求的情況下減少用材。所以,在對懸掛式鏵式犁進行結構優化時,設計變量為dv_1、dv_7、dv_8 、dv_11、dv_12,如圖13所示。

圖13 懸掛式鏵式犁機架優化變量示意圖Fig.13 Hanging furrow plough frame diagram optimization variables

約束條件為:圖9~圖11中的應力小于屈服極限235MPa。

對懸掛式鏵式犁機架進行基于等強度設計理論和目標變量設計方法進行優化,結果如表3所示。

表3 懸掛式鏵式犁機架尺寸優化結果

對優化后的懸掛式鏵式犁機架結構利用Pro/E進行建模,之后在導入ANSYS中進行靜力學分析,為保持條件一致,施加的載荷及邊界條件與未優化時的相同。經靜力分析后,得到的位移云圖如圖14所示,應變云圖如圖15所示,Von-mises應力云圖如圖16所示。

圖14 改進后懸掛式鏵式犁機架等效位移云圖Fig.14 The improved hanging furrow plough frame equivalent displacement nephogram

圖15 改進后懸掛式鏵式犁機架等效應變云圖Fig.15 The improved hanging plow frame strain nephogram

圖16 改進后懸掛式鏵式犁機架等效Von-mises應力云圖Fig.16 The improved hanging furrow plough frame equivalent Von-mises stress nephogram

改進后,懸掛鏵式犁機架梁靜載荷作用下,應力分布等效云圖中應力分布均勻,機架梁整體應力變化減小。由圖14與圖15可以看出,優化后的位移與應變都有較大的降低;由圖16可以看出,優化后的結構的最大應力為192.1MPa,遠小于屈服極限235MPa。這說明,優化后的結構是可靠的。

5 結論

通過對懸掛式鏵式犁機架進行有限元靜力學分析,得到了機架的應力、應變以及位移云圖。通過分析等效云圖可以看出:機架在承受靜載荷失效時,會從多個點處同時發生失效,最薄弱環節在應力較大的部位,分別位于肋板、前面支架與犁的連接處,以及右前懸掛連接處。進行靈敏度分析有助于對現有的懸掛式鏵式犁機架進行等強度設計方法的結構優化。從優化結果可以看出:改進后的機架能夠承載更大的載荷,改進后的位移與應變都有較大的降低,應力變化均勻。通過對懸掛式鏵式犁機架進行有限元分析,為機架的改進設計提供了理論依據,為實際應用及標準化設計提供了參考。

[1] 鎮江農業機械學院.農業機械學[M].北京:中國農業機械出版社,1981.

[2] 李耀明,孫朋朋,龐靖,等.聯合收獲機底盤機架有限元模態分析與試驗[J].農業工程學報,2013,29 (3):38-42.

[3] 佚名.ANSYSWorkbench15.0—有限元分析從入門到精通[M].北京:機械工業出版社,2014.

[4] 呂廷,石秀東,張秋菊,等.基于 ANSYS 的破碎機機架模態分析[J].機械設計與制造,2008(11):99-101.

[5] 凌桂龍,丁金濱,溫正.ANSYS Workbench13.0從入門到精通[M].北京: 清華大學出版社,2012:137-138.

[6] 劉選偉, 金亮,王景立.基于ANSYSWorkbench深松機機架模態分析[J].農機化研究,2015,37(5):29-31,35.

[7] 哈爾濱工業大學理論力學教研室.理論力學(I)[M].北京:高等教育出版社,2002.

[8] 李超群,楊文彩,楊航,等.基于ANSYS三七播種機機架模態及諧響應分析[J].制造業自動化,2015(7):77-79.

ID:1003-188X(2018)02-0061-EA

Suspension Bottom Plow Frame Finite Element Analysis and Optimization Design Based on Equal Strength

Han Chao, Yang Yougang, Zhang Shuwei

(College of Mechanical and Electronic Engineering, Northwest A&F University, Yangling 712100,China)

Abstract: Reasonably designed plow frame structures can ensure the tractor to drag a larger plow under the same traction effect, racks with less material and longer service life under the same operating conditions. In this study, ANSYS finite element analysis software was used to perform the static analysis and sensitivity analysis for hanging plow frame to be qualified through actual production test, and adjust the design by simulating the real environment of working condition to optimize the structure based on the method of equal strength . The results indicated that improved chassis could carry larger loads in the same structure after extending the load range on the basis of the original.

bottom plow; finite element; frame; structure optimization; standardized design

2016-11-22

陜西省專項資金項目(K332021313);國家自然科學基金項目(41101201)

韓 超(1991-),男,山東章丘人,碩士研究生,(E-mail)hc_runner@163.com。

楊有剛(1961-),男,西安人,教授,碩士生導師,(E-mail)yangyougang@nwsuaf.edu.cn。

S222.12+1

A

1003-188X(2018)02-0061-05