果園升降平臺調平機構建模與仿真

楊 徑,陸華忠,b,李 君,b,曾細強

(華南農業大學 a.工程學院;b.南方農業機械與裝備關鍵技術教育部重點實驗室,廣州 510642)

0 引言

果園升降平臺主要用于水果生產過程中的多功能管理作業。南方丘陵山區果園坡度較大,升降平臺在坡地作業易失穩,存在安全隱患。英國N.P.SEYMOUR公司的Windegger Picking Platforms和美國UpRight公司的SL26SL采用折疊臂結構升降機,在底部轉臺處使用兩個液壓缸對空作業平臺進行角度調平[1]。劉凱等人[2]設計了一種兩缸四向的小型農業作業車輛駕駛室調平機構,通過虛擬樣機試驗,驗證了機構可在縱向坡度20°的條件下工作。劉大為、王小龍等人[3]采用“回轉+升降”的方法對工作平臺進行俯仰和側傾方向調平,作業平臺使用能夠在坡度15°范圍內工作,角度調平誤差可控制在1°范圍內。

為減少果園升降平臺調平過程中質心高度的變化,本文設計了一種基于平面連桿雙向主動調節的液壓調平機構,通過建立該機構的運動學模型,獲得作業平臺傾斜角度和液壓缸活塞位移的數學關系。同時,使用虛擬樣機技術對調平機構進行聯合仿真試驗,并分析調平機構的控制響應以及穩定性,以期為果園升降平臺調平機構的設計與控制提供參考。

1 調平機構設計

使用支腿調平在起伏不平的果園地面易產生靜不定問題,進而增加平臺作業控制難度,因此本文采用平臺調平的方法設計調平機構。

基于自主開發的果園電動履帶底盤進行調平機構設計,調平機構安裝在履帶底盤上方,升降平臺安裝在調平機構上方,如圖1所示。履帶底盤尺寸1 300mm×1 000mm×600mm,額定載荷為780kg,剪叉升降平臺最大升降高度為1 800mm,額定載荷為300kg。考慮到升降平臺的自重與額定載荷,調平機構最大載荷可達到500kg,因此調平機構采用對稱支撐的結構以保證底盤受力均衡和升降平臺平穩作業。

1.履帶底盤 2.電機 3.調平機構 4.剪叉升降平臺 5.液壓站 6.電池圖1 電動履帶式果園升降平臺結構圖Fig.1 Diagram of orchard electric lifting platform

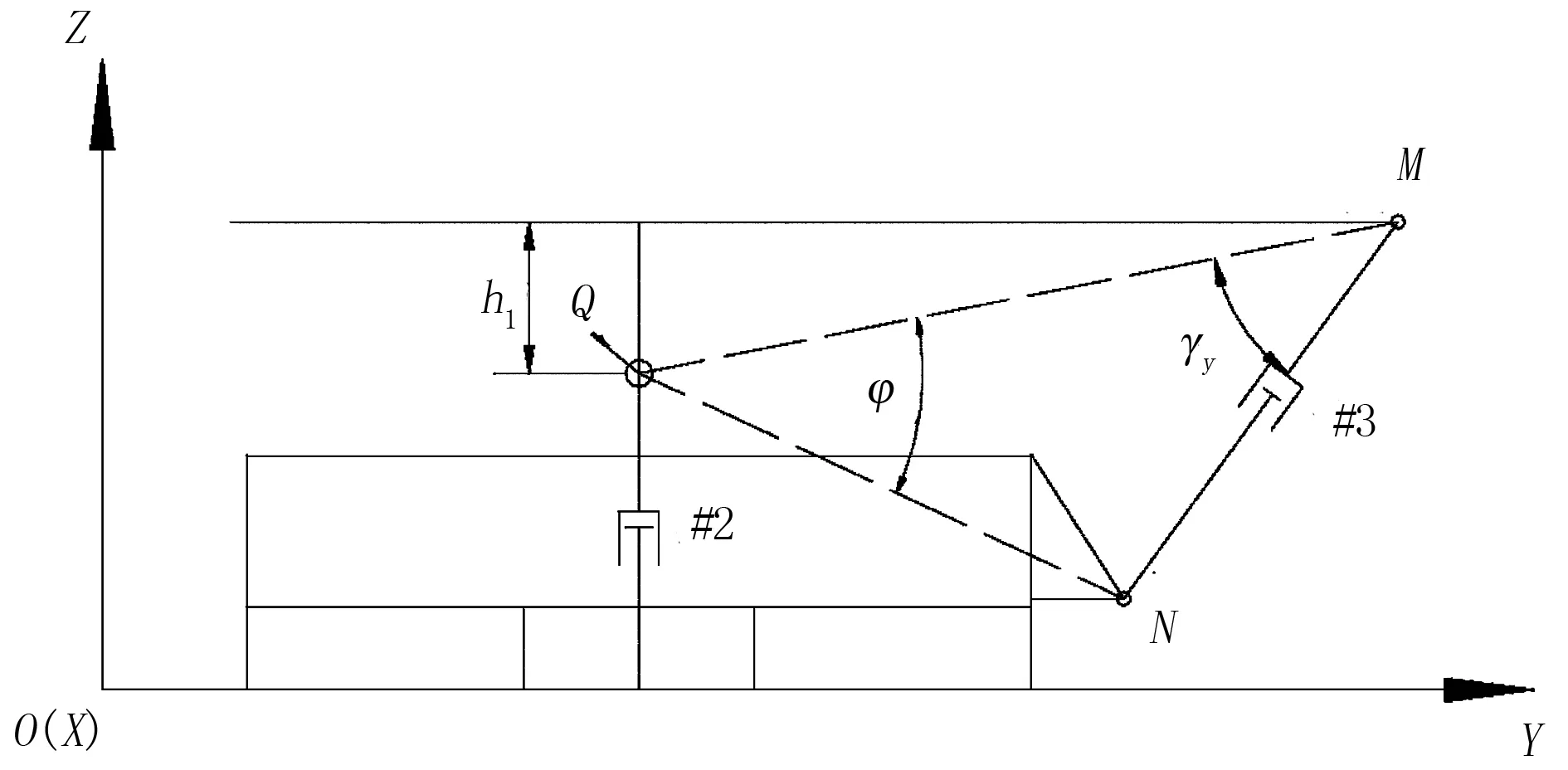

如圖2所示,基于平面連桿雙向主動調節的液壓調平機構由底座、底部連桿、液壓缸和機構主體等組成。基于調平機構強抗傾翻能力的設計要求,在側傾方向上采用雙液壓缸對稱支撐方式,當側傾角不為零時,通過比例閥控制兩個液壓缸的流量,使兩個液壓缸活塞運動方向相反,實現平臺側傾方向的角度調平。運動過程中,為了避免兩側液壓缸相互干涉,因此機構一側連桿的底端鉸鏈具有平移功能。縱傾方向上采用單液壓缸進行角度調整,當縱傾角不為零時,調整液壓缸長度,實現平臺的縱傾調平。

1.下平面 2. #2液壓缸 3.機構主體 4.上平面 5.#3液壓缸 6 .#1液壓缸 7.連桿圖2 調平機構結構圖Fig.2 Structure of leveling mechanism

南方丘陵山區果園的坡度角一般為5°~20°,履帶底盤極限行駛的坡度角大于輪式底盤[6],園間道路寬度為2~4m[7]。結合平臺動態調平的穩定性要求,本文設計的電動履帶式果園升降平臺最大工作坡度角取20°。基于電動履帶底盤的軌距900mm,確定調平機構底座尺寸為1 000mm×900mm。整機進行最大舉升高度作業時,根據靜力學的側向力矩平衡原理,得到地面對履帶的作用力T[9]為

(1)

其中,B為履帶規矩,取900mm;b為履帶板寬,取200mm;e為質心到縱向對稱平面的偏移距離(mm);θ為坡度角(°)。

整機不傾翻條件為T≥0,即整機質心允許最大離地高度為

(2)

整機質心離地高度越大,越容易發生傾翻。由式(2)可知,果園升降作業平臺側向穩定性主要和坡度角、質心位置、履帶軌距和履帶板寬有關,計算得到最大坡度角20°時整機質心的允許最大離地高度為1 703mm。

由于電動履帶底盤的額定載荷780kg,升降機與貨物質量500kg,因此調平機構最大質量不超過280kg。升降平臺進行最大舉升高度作業時,允許最大離地高度的整機質心空間位置坐標表示為[10]

(3)

其中,m1、m2、m3、m4分別為履帶底盤、調平機構、升降平臺和載荷的質量(kg);[x1,y1,z1]、[x2,y2,z2]、[x3,y3,z3]、[x4,y4,z4]分別為履帶底盤、調平機構、升降平臺和貨物的質心位置坐標;m為整機總質量(kg)。

定義調平機構的設計高度為H,其質心位置處于中心,將調平機構質心位置作為變量代入式(3),得到H=400mm。

(a) 側傾方向

(b) 縱傾方向圖3 調平原理示意圖Fig.3 Diagram of leveling principle

圖3(a)為調平機構側傾方向調平原理示意圖。機構調平作業前,L為兩側液壓缸初始長度;lOB、lCE為連桿OB與CE的長度;lAB、lDC為搖臂AB與DC的長度;α1、α2為連桿與底座夾角;β1、β2為液壓缸與底座夾角;γx1、γx2為兩側液壓桿的傳動角,即∠OAB、∠CDE;h1為上平面至鉸鏈點Q的距離,h2為鉸鏈點Q至BC距離,h3為BC與底座距離。

由于調平機構側傾方向采用對稱式結構,調平過程中兩側構件運動規律一致,故只取其中一側極限位置進行分析。以機構逆時針方向調平20°為例,在調平過程中,#1液壓桿回縮,#2液壓桿外伸,兩個液壓缸速度相等,此時機構主體圍繞BC桿的中點旋轉。

為避免升降機底部與機構在極限位置產生干涉,應滿足

(4)

根據式(4)可計算出:d=325mm,lBC=lCE=186mm,α1=9.3°,h2=148mm,h3=31.8mm。

由極限位置時機構內各桿件的幾何關系可知

(5)

其中,α1′、α2′為極限位置時連桿OB與底座的夾角(°);γ1′、γ2′為極限位置時兩側液壓桿的傳動角(°);γmin為最小傳動角(°),γmin>40°[11]。

由式(5)可得Ω=110°,lAB=157mm,L=335mm。

圖3(b)中,縱向采用單個連動桿結構進行調平,γy為傳動角。取逆時針方向調平20°極限位置進行分析,此時傳動角最小,得

(6)

由上述關系可得lMN=480mm,γmin=53°。

液壓缸的受力情況為

(7)

其中,F1、F2、F3分別表示#1、#2、#3液壓缸的受力(N);G為滿載荷升降機的質量(N)。

根據式(7),計算得到調平前的#1液壓缸、#2液壓缸受力為13 000N,#3液壓缸受力為9 600N。

根據農業機械常用設計壓力[12],預選液壓缸設計壓力p1=10MPa,液壓缸機械效率ηcm=0.9,液壓缸無桿腔的有效面積A1為

1.2.1 對照組 對該組患者均采取常規尿液檢查方式,均采取化學法葡萄糖氧化酶檢驗法,尿常規儀器是迪瑞Fus-2000,提取5 mL患者中斷尿液給予檢驗[2]。

(8)

取無桿腔有效面積A1等于有桿腔有效面積A2的兩倍,由A2= 0.5A1算得活塞桿直徑d為33.1mm。按照標準GB/T2348-1993,將計算D和d值分別圓整到近似標準直徑,取缸徑D=40mm、桿徑d=30mm。

2 調平控制

2.1 控制策略

本文選取角度誤差控制調平法[7]作為機構的調平策略,通過雙軸傾角傳感器檢測工作平臺縱傾角和側傾角,計算各方向液壓缸的行程調節目標值,調節液壓缸使平臺角度趨于水平。調平前對平臺縱傾角φ和側傾角θ進行對比,傾角大的方向先調平至±0.3°范圍內,接著傾角小的方向再進行調平。

工作平臺傾角調節通過液壓缸比例控制來實現,控制方法采用PI控制,即

(9)

其中,kp為比例調節系數;ki為積分調節系數。

2.2 數學模型

如圖3所示,可根據各部件之間的幾何結構關系確定調平機構側傾和縱傾方向的動力學方程。

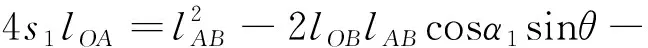

在坡面調平機構進行側向調平工作時,#1液壓缸和#2液壓缸位移一致,用變量s1表示。根據機構幾何關系,可得

(10)

在縱向陂面調平機構進行工作時,設#3液壓缸位移為s2,根據機構幾何關系,可得

(11)

由式(7)和式(8)可知:若升降平臺在側傾、縱傾方向達到最大坡度角20°的調整,兩個方向的液壓缸位移s1、s2最大值分別為130mm和300mm。

為獲得運動過程中壓力與活塞伸出速度的關系,需建立液壓缸動態壓力方程。液壓缸在正向運動時,兩腔壓力為

(12)

液壓缸反向運動時,兩腔壓力變化率為

(13)

其中,pa、pb分別為無桿腔和有桿腔的壓力(MPa);pL為負載壓力;ps為供油壓力;n為有桿腔面積與無桿腔面積之比。

為獲得液壓缸的位移響應,建立比例閥控非對稱液壓缸的位移傳遞函數為

(14)

其中,wh為液壓缸固有頻率(Hz);βe為油液體積彈性模數(Pa);Kq為比例閥流量增益[m3/(s·A)];ζh為運動時液壓缸阻尼比;Kce為比例閥流量壓力系數。

3 聯合仿真建模

3.1 ADAMS建模

在ADAMS中,定義機構模型中每個零件的材料、質量、初始位置等相關屬性,添加約束和驅動后建立調平機構的仿真模型。

對比調平機構的數學模型和ADAMS仿真模型的運動軌跡計算值,得出兩者在縱傾方向的液壓缸位移相對誤差最大值為0.82%,側傾方向的液壓缸位移相對誤差最大值為0.37%。因此,可認為ADAMS仿真模型與數學模型的運動狀態變化基本一致,兩者都能用于調平機構的運行控制模擬研究。

3.2 AMEsim仿真

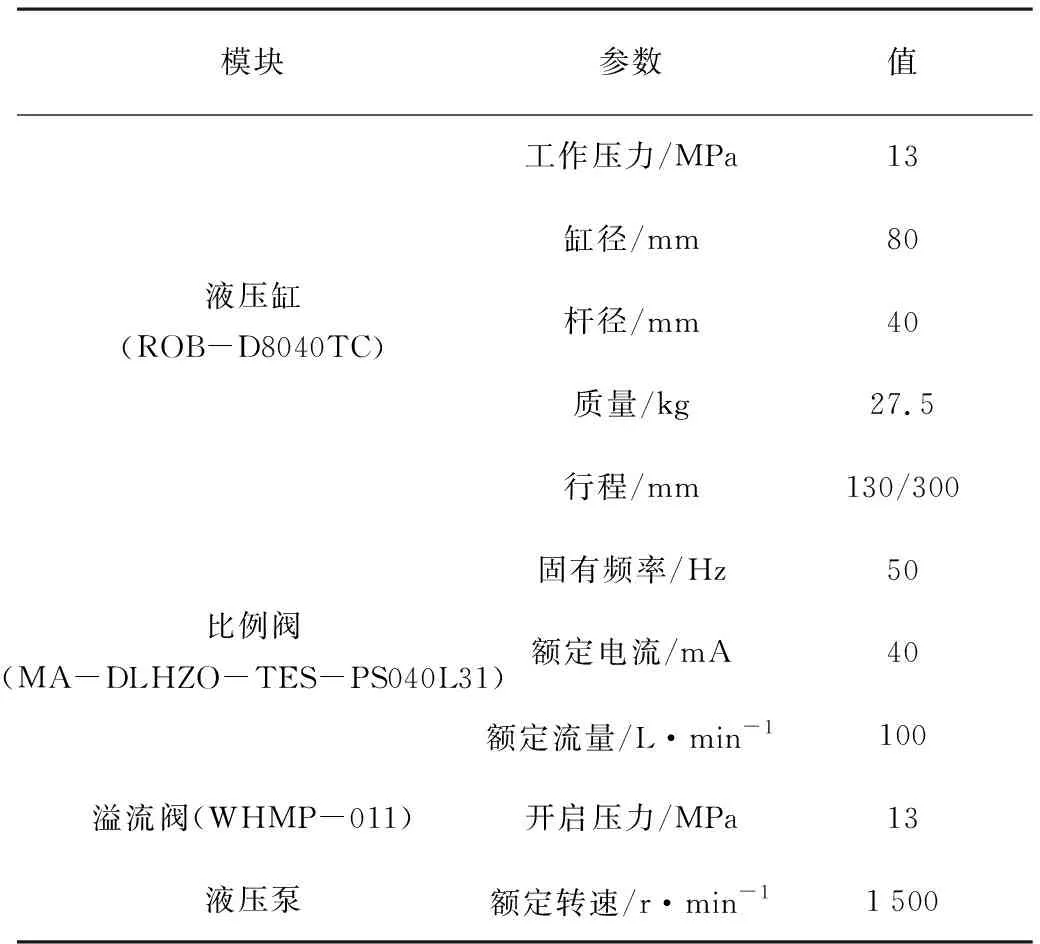

考慮液壓油的可壓縮性和元件的非線性特征(滯環、死區、泄露、阻尼、摩擦等),利用AMEsim仿真軟件中液壓缸及比例閥的元件庫模型建立調平機構的液壓系統仿真模型,參數如表1所示。

4 結果與分析

通過ADAMS軟件的接口模塊,將虛擬樣機模型文件與AMEsim調平機構液壓系統模型文件建立連接,得到聯合仿真模型。基于調平機構的數學模型、調平策略以及主要參數值,利用MatLab軟件構建調平控制數學模型。聯合仿真模型和調平控制數學模型的PI控制器參數取值一樣,其中kP=40,kI=0.1。

表1 液壓元件參數

在聯合仿真環境下,設置平臺在側傾、縱傾方向0°~20°范圍內分別每隔5°取一個檢測點,以模擬20°坡度角范圍內的任意工作位置。調平誤差為機構調平后兩個方向傾角的幾何平均數。

表2 調平誤差試驗結果

續表2

由表2結果可以看出:調平機構的調平誤差小于0.5°。這說明采用該調平方式能適應20°坡度角的升降作業。

仿真條件設置:升降平臺的初始側傾角度為20°,初始縱傾角度為15°,即調平控制時側傾方向的液壓缸目標位移量為52.86mm,縱傾方向的液壓缸目標位移量為140.00mm。仿真時長6s,步長0.01s。

圖4為調平機構在調平過程中各個液壓缸的位移軌跡。圖中實線為聯合仿真試驗結果,虛線為調平機構數學模型計算結果。調平過程中,#1與#3液壓缸伸長,#2液壓缸縮回。

圖4 兩種模型液壓缸位移曲線對比Fig.6 Comparison of cylinder displacement from two models

由圖4可知:兩種模型曲線基本一致。側傾方向#1液壓缸在0.1~1.31s時間伸出,#2液壓缸在0.1~1.40s時間縮回,#3液壓缸在1.38~3.70s時間伸出,最終使平臺達到水平。調平控制數學模型建模時忽略了液壓缸運動時相互干擾,與聯合仿真模型相比,動作響應速度要快。

圖5、圖6 分別為液壓缸速度和供油壓力曲線。側傾方向液壓缸在0~1.1s油壓與速度升高,1.1s后下降,縱傾方向液壓缸在1.4~2.6s油壓與速度升高,2.6s后下降。聯合仿真模型中#2液壓缸在調平過程中最大退回速度小于調平控制數學模型,主要是受比例閥在較高的供油壓力下流量提升較慢的自身靜態特性影響。圖7為工作平臺側傾角與縱傾角的軌跡曲線。

圖5 兩種模型液壓缸速度曲線對比Fig.7 Comparison of cylinder velocity from two models

圖6 兩種模型供油壓力曲線對比Fig.8 Comparison of cylinder pressure from two models

圖7 兩種模型工作平臺角度曲線對比Fig.9 Comparison of platform angle from two models

兩種模型曲線基本一致,調平總響應時間為3.7s,側傾角超調量0.05°,縱傾角超調量0.12°,超調量很小,能夠滿足高空作業標準[14]。

通過聯合仿真實驗,PI控制能夠基本實現平臺角度控制,但存在一定誤差,需要進一步優化參數來減小誤差。

5 結論與討論

1)建立了一種基于平面連桿雙向主動調節的調平機構數學模型和聯合仿真模型。在側傾角20°、縱傾角15°的調平試驗中,測量每個液壓缸運動狀態,得到兩種模型結果基本一致,表明數學模型能夠正確描述機構運動狀態。

2)在聯合仿真環境下,試驗調平機構在20°范圍內的調平控制效果,測得調平誤差最大不超過0.5°。由于在果園進行作業過程中機構可能發生重心偏移導致平臺再度傾斜的現象,通過改善液壓控制系統可進一步提高機構的穩定性。

參考文獻:

[1] 劉大為,謝方平,李旭,等.果園采摘平臺行走機構的研究現狀及發展趨勢[J].農機化研究,2013,35(2): 249-252.

[2] 劉凱,姚立紅,龍萍,等.小型農業作業車輛調平機構的設計與仿真[J].江蘇農業科學,2012(11): 401-403.

[3] 劉大為,謝方平,李旭,等.小型果園升降作業平臺的設計與試驗[J].農業工程學報,2015(3): 113-121.

[4] 楊洲,嚴梁立,李君,等.果園采運機械化裝備與技術[C]//中國農業工程學會2011年學術學會論文集,重慶: 2011.

[5] 李君,陸華忠,楊洲,等.荔枝龍眼生產機械化現狀與發展趨勢[J].廣東農業科學, 2011(05): 177-179.

[6] 朱余清,洪添勝,吳偉斌,等.山地果園自走式履帶運輸車抗側翻設計與仿真[J].農業機械學報,2012(S1): 19-23.

[7] 李建國. 荔枝學[M].北京:中國農業出版社, 2008: 173-175.

[8] 王慰祖,陸華忠,楊洲,等.荔枝龍眼園機械化現狀調查分析[J].農機化研究,2012, 34(3): 237-241.

[9] 王小龍,謝方平,劉大為,等.果園升降平臺調平裝置的設計與試驗[J].湖南農業大學學報:自然科學版, 2014(5): 548-551.

[10] 哈爾濱工業大學理論力學教研室.理論力學[M].北京:高等教育出版社, 2009: 183-190.

[11] 機械設計手冊編委會.機械設計手冊[K].北京:機械工業出版社, 2011: 98-99.

[12] 李振軍.液壓傳動及控制[M].北京:機械工業出版社, 2009: 157-160.

[13] Baghestan K, Rezaei S M, Talebi H A, et al.An energy-saving nonlinear position control strategy for electro-hydraulic servo systems[J].ISA Transactions,2015, 59: 268-279.

[14] GB/T9465-2008, 高空作業車[S].