打捆機旋轉切割喂入裝置設計研究與優化

李 普,張 云,季 邦,高利軍

(1.內蒙古農業大學 機電工程學院,呼和浩特 010018;2.內蒙古錫林浩特市草原工作站,內蒙古 錫林浩特 026000)

0 引言

充分利用秸稈資源不僅能減少污染、改善環境,而且可以變廢為寶,提升實際效益[1]。打捆機可以有效實現秸稈的揉碎再利用,而旋轉切割喂入裝置是打捆機秸稈成型的關鍵部件,其與前端撿拾器、后端成捆室及傳動系統緊密相連,整個部裝配合之間不得干涉,且所占空間具有局限性,各部件在整個配合工作過程中要保證運行穩定、作業通暢,故旋轉切割喂入裝置直接影響整個打捆機的品質。秸稈的有效切碎和喂入不僅利于秸稈的儲存、運輸及再加工,而且利于牲畜的咀嚼與消化吸收[2-3]。因此,針對打捆機旋轉切割喂入裝置的研究具有重要意義。

1 旋轉切割喂入裝置的基本結構及工作原理

旋轉切割喂入裝置主要是由機架、梳齒機構、旋轉喂入機構、旋轉切割機構(動刀、底倉板、彈簧刀架)及滾筒等構成,如圖1所示。

旋轉切割喂入裝置工作時,需通過前端配套撿拾器將秸稈撿拾起來并拋送至型腔內,此時旋轉切割機構的底倉處于閉合,彈簧刀架在機架側板相連的液壓缸作用下將動刀頂起至切割狀態,秸稈通過旋轉喂入機構及高度旋轉引起的氣流雙重作用下被強制輸送至后方的同時,秸稈被有效地切斷、揉碎;底倉呈流線型,其拋送軌跡與滾筒邊緣相切,使得切碎后的秸稈再加上滾筒的強制帶入被高效地拋送至成捆室內。當底倉通道進入異物或堵塞嚴重時,通過底倉液壓缸作用將底倉打開,增大通道空間,使物料松動順利進入倉室或將異物排出型腔,打捆機繼續順利工作。

1.機架 2.梳齒機構 3.旋轉喂入機構

2 關鍵部件設計與計算

2.1 旋轉喂入機構的分析

旋轉喂入機構刀片的排列形式為連續螺旋刀片式,如圖2所示。連續螺旋刀片式具有揉切功能,其特點是工作負荷均勻、揉切質量好及機器震動小。轉刀輥上共焊接有16組定刀片,每片刀片圓周上有4個喂入撥叉,每組刀片間間距為40mm,從而實現了秸稈物料的持續喂入。當秸稈細嫩脆弱時,動刀可直接將秸稈切斷;秸稈粗實柔韌時,定刀對秸稈起到揉切作用。

為了提高機構的使用壽命、減少振動、降低功率消耗,定刀片沿轉軸呈等角分布,以使旋轉喂入機構工作平穩,刀軸負載均勻;當機器空載運轉時,轉軸徑向必須保持平衡。

圖2 旋轉喂入機構

2.1.1 定刀片等角分布

旋轉喂入機構定刀片厚度為8mm,最大直徑為495mm,擁有的16組定刀片以12°為轉角螺旋旋轉排列。為保證定刀片呈等角旋轉,以相對撥叉頂點連線為標線,45°畫對角線定第1個定位孔;第1定位孔繞圓中心旋轉12°,在相同基圓的前提下定第2個定位孔,如圖3所示。兩片刀片為1組,后續組刀片依次錯孔定位,從而保證所有定刀片組等角定位分布。

圖3 旋轉喂入機構刀片排列方式

2.1.2 旋轉喂入機構運轉穩定性分析

引起系統失穩的因素有許多,主要因素有軸承、材料內阻尼、旋轉時刀片帶來的激振,以及轉子與靜子間的干摩擦等。

旋轉喂入機構主軸選用40Cr材質,經加工調質處理。軸兩端由球軸承支撐,主軸的剛度大于軸承的剛度,故可認為主軸是剛性的。主軸上焊接16組質量較大的定刀片,當機構空載運轉時,會產生離心力的作用,主軸轉速越高,機構受到力越大。系統受到干擾平衡破壞偏離了靜平衡位置,軸承就會施加一個油膜力于軸頸上,根據力平衡得到系統的運動方程。圖4是轉子渦動后示意圖。由于材質不均勻,中心轉軸質心C與幾何中心產生偏距e;分別用(x,y)和(xi,yi)表示軸心偏離后系統中心O和質心C位移,從而得系統中心C和質心O的位移轉換關系,即

(1)

當系統受到擾動平衡破壞系統偏離平衡位置時,兩端支撐軸承產生油膜力增量,則

(2)

系統產生的慣性力為

(3)

根據作用在軸端油膜力和慣性力的平衡,得到旋轉喂入系統的運動方程為

(4)

方程右端是轉子不平衡引起的不平衡激振力。根據上式,得系統自由振動方程為

(5)

旋轉喂入機構高速旋轉,不僅要滿足熱力性能,還要滿足良好的動態性能,以保證整個機器平穩安全的運行。為提高機械的運轉穩定性,一種方法是增加轉子軸徑,另一種方法是改變軸承結構形式或參數。旋轉喂入機構轉軸為φ60的通軸,外有φ194通管支撐,再加16組定刀片,故結構體積大質量高,且旋轉切割喂入裝置是整個打捆機械的一部分,其與其他部裝緊密配合,故不宜采用第1種方法。實踐表明:改變軸承結構形式或參數是最有效的方法,可以提高系統的穩定性。因此,選用穩定性較好的軸承形式可大幅度提高系統的穩定性。INA軸承在全球享有盛名,該軸承摩擦因數小,適用于高轉速甚至極高轉速的運行,且非常耐用無需經常維護,故通過改變軸承提高系統的運轉穩定性是最快捷、有效的方式。

圖4 旋轉喂入機構渦動示意圖

2.2 旋轉切割機構動刀運行軌跡分析

動刀的運行軌跡直接決定了液壓油缸的行程。動刀在工作時,為保證有效的升降、切割,首先要保證動刀盡量地升高于刀組之間,以便有效切割秸稈物料,而且要與轉刀輥留有一定間隙距離;其次要保證動刀降低于適當位置,既不能沒于底倉板之下,影響動刀的二次升起,也不能高于底倉板太多,妨阻礙物料的順利進入,故留有刀尖伸出底倉高度為d,如圖5(a)所示。

通過SolidWorks三維建模進行仿真分析,刀背軌跡起終點限制長度是動刀升起降落的最佳運行軌跡,如圖5所示。

圖5 動刀升降示意圖

拉伸彈簧自由長度H0=192mm,當彈簧受到負載作用時,彈簧的拉伸長度約為Hn=267.8mm,可確定彈簧的伸縮量ΔH=75.8mm。運用SolidWorks模擬計算,彈簧每伸長1mm,液壓油缸拉伸約為1.4mm,則液壓油缸在彈簧的拉伸變化下行程為106.12mm。刀背的軌跡行程為72mm,在此基礎上確定了油缸的總行程長度為178.12mm,約為178mm。

3 旋轉切割喂入裝置優化分析

3.1 旋轉喂入機構

旋轉喂入機構是整個旋轉切割喂入裝置重要組成部分,長度為1 643mm,最大直徑為495mm。整體零部件焊接而成,且在工作過程中高速旋轉。其位置位于整個打捆機中部,當發生故障或損壞時,維修檢測都不方便,故對進行其應力分析是十分必要的。

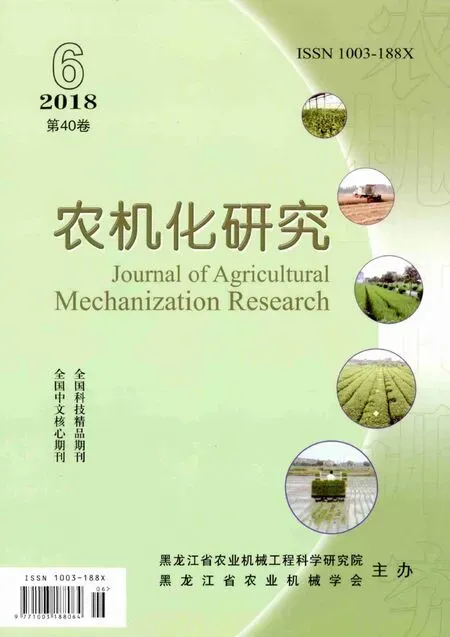

ANSYS Workbench可以有效地解決工程中仿真分析問題。 將旋轉喂入機構導入ANSYS中,進入靜力分析系統對其進行網格劃分。圖6上方是旋轉喂入機構的圖形顯示,數據顯示網格節點有84 194,單元10 933,網格平均質量為0.63;圖6下方為網格劃分質量,每個列柱代表了該網格的質量單元,如0.88單元質量的個數約有1 600個。

圖6 旋轉喂入機構網格劃分

通過在軸兩端施加力F=1 880.2N,從而得出其總變形和等效應力。

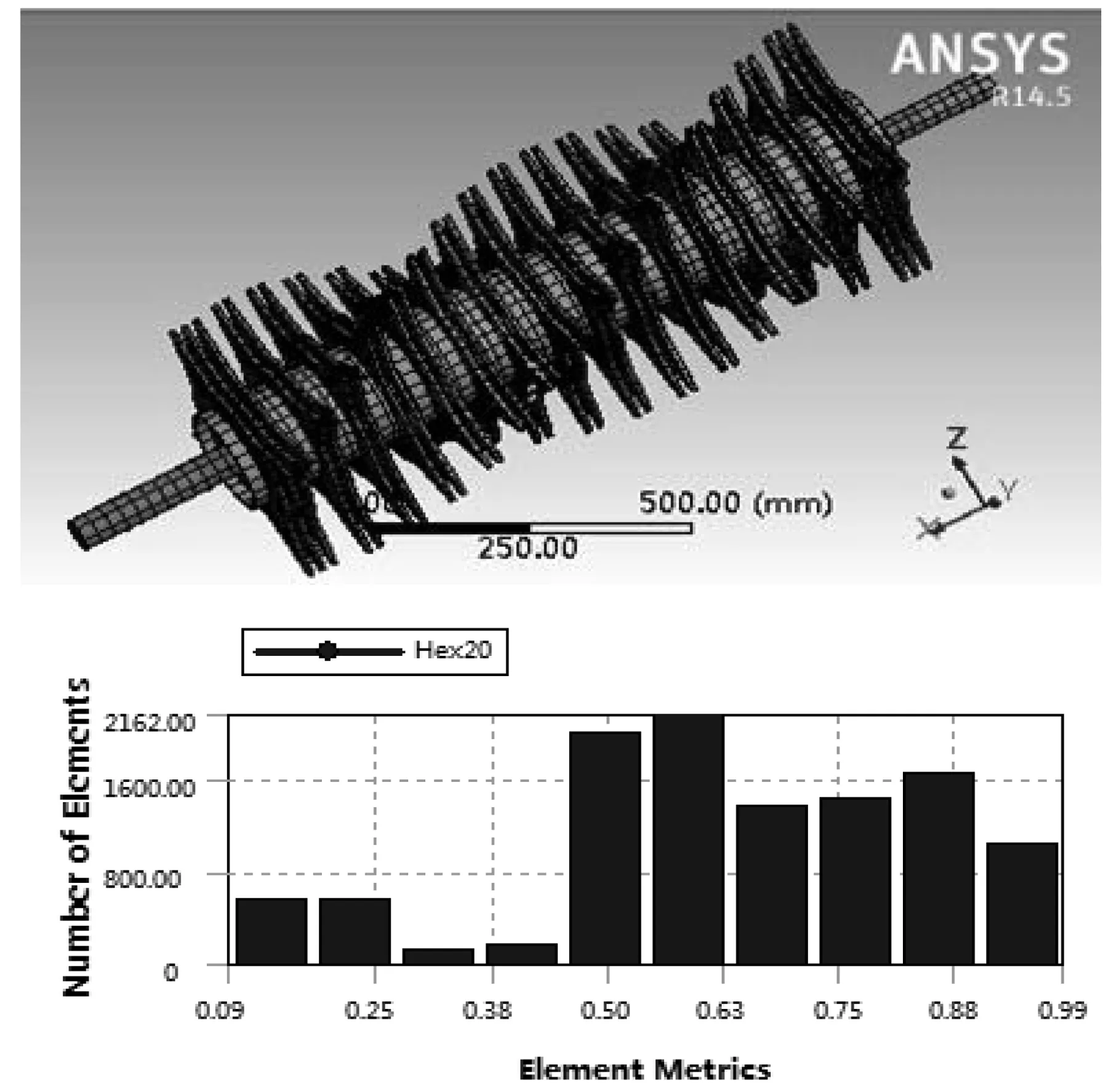

旋轉喂入機構總變形和等效應力分別如圖7和圖8所示。圖7顯示,旋轉喂入機構最大變形在軸中間以及軸兩端,最大變形量為0.435mm。圖8顯示,應力分布最大為36.56MPa。圖9顯示旋轉喂入機構截面最大主應力為6.31MPa,圖10顯示截面處最小主應力為0.004 8MPa。從圖7看出:整個機構中間以及軸兩端變形較大。因此,提出兩點改進方案:一是增加支撐盤于中心轉軸變形最大處;二是通過加強軸兩端的材料來提高軸兩端的質量。由分析可知:旋轉喂入機構變形較小,此機構用于農牧業機械,品質要求不是很高。同時,在考慮經濟效益的情況下,此機構符合基本作業要求,亦可直接使用。

圖7 旋轉喂入機構總變形

圖8 旋轉喂入機構等效應力

圖10 旋轉喂入機構截面最小主應力

3.2 支架疲勞分析

機械運動中,疲勞是造成零件失效的最主要因素之一,有效預防疲勞的發生可以延長機械的使用壽命,提高機械的性價比,使用戶受益。Miner累積損傷理論認為:材料的疲勞破壞是由于循環載荷的不斷作用而產生損傷并不斷積累造成的,材料的疲勞損傷程度與應力循環次數成正比。通過ANSYS分析可以得到支架幾種類型的疲勞結果,從而為機架的改進提供參考。

將模型拖入靜力分析系統后,對機架進行單元網格劃分,為疲勞分析做好準備。固定區域設置固定約束,對旋轉喂入機構支撐孔、滾筒支撐孔、旋轉切割機構旋轉孔及梳齒刀架定位孔等施加力的作用,可得出機架總變形圖和等效應力圖,分別如圖11和圖12所示。通過結果分析可知,支架總變形量為0.029 8mm,最大應力為237.74MPa。

圖11 機架總變形

圖12 機架等效應力

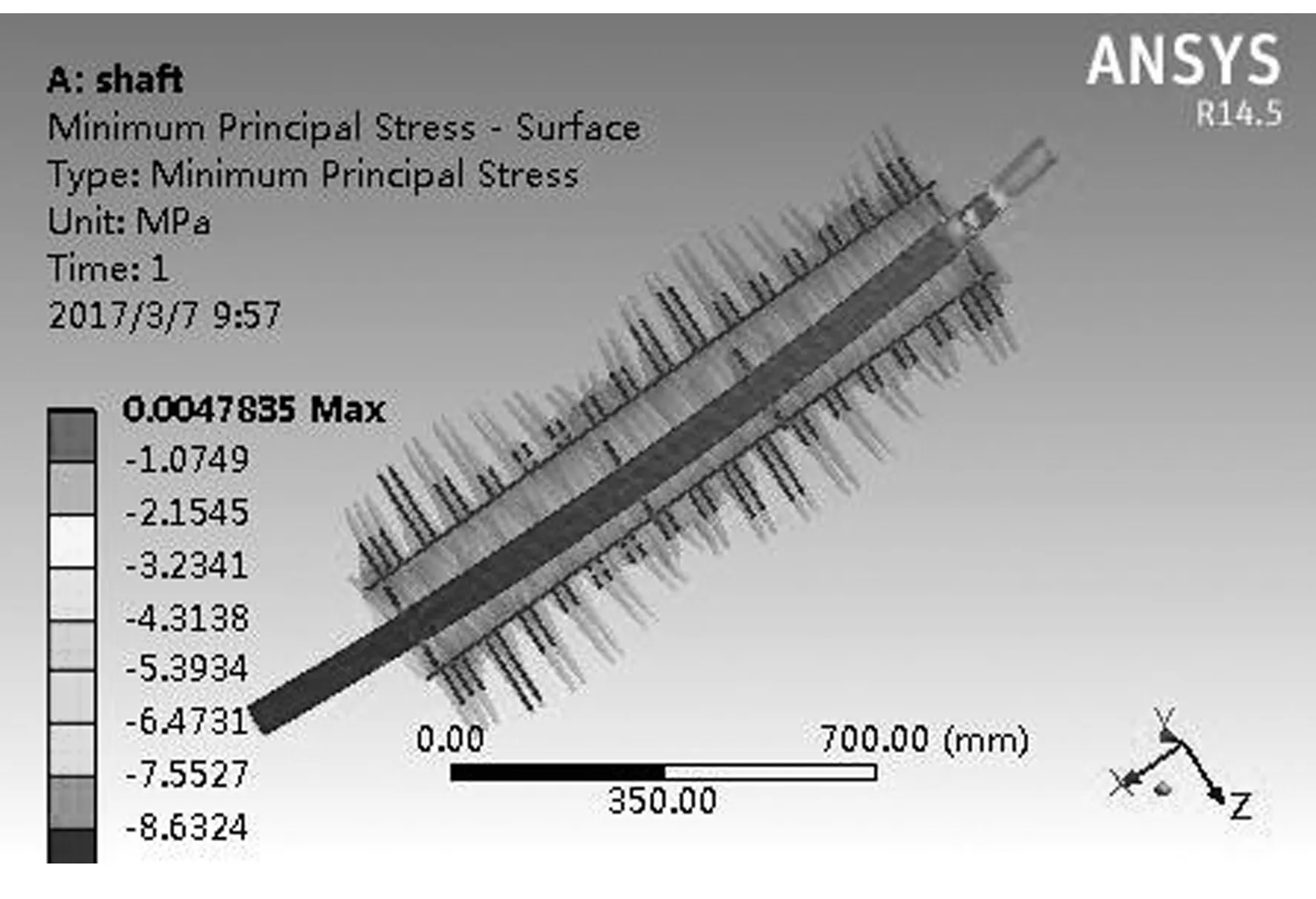

在此基礎上插入疲勞工具,可得出機架的安全系數圖,如圖13所示。由圖13可知:旋轉喂入機構支撐孔處安全系數最低,易發生疲勞損傷,產生斷裂或者彎折現象。

圖14為支架的疲勞敏感性曲線圖。此圖反應出了部件的壽命、損傷或安全系數在臨界區域隨載荷的變化而變化,能夠輸入載荷變化的極限。圖14中顯示了最小基本載荷變化幅度為50%和最大基本載荷變化幅度為150%的壽命疲勞敏感結果。由此可估計:在50%的載荷作用下,機架的疲勞壽命循環次數為7.62e4;150%的載荷作用下,疲勞壽命循環次數為1.94e3。

圖13 機架安全系數

圖14 機架壽命的疲勞敏感性

從上述分析可知:機架旋轉喂入支撐孔處最易發生疲勞現象。由于其支撐孔位置留有裝配口,故在孔周圍焊接加強筋是不合理的,阻礙旋轉切割喂入其他零部件安裝。因此,裝配時在旋轉喂入支撐孔處安裝厚為6mm的加強版,提高此處的強度,減少應力變形,降低疲勞損傷。

4 結論

打捆機的旋轉切割喂入裝置不僅可以將秸稈等物料強制輸送至成捆室內,而且可以有效地揉切秸稈物料,使秸稈收獲過程更加便利,秸稈捆包密度大大提升,提高了農牧民的工作效率與經濟收入。通過理論計算及對旋轉切割喂入裝置的研究分析、仿真優化,可以有效解決裝置在研發、生產、優化過程中存在的問題,高效率提出解決方案,從而提升打捆機械的品質,使機械的性價比更高。

參考文獻:

[1] 張亞振,張秀平,袁興茂,等.方捆打捆機喂料形式研究[J].河北農機,2015(12):24026.

[2] 劉寶軍,馬衛民.檸條自動喂入裝置研究[C].2010國際農業工程大會論文集.上海:中國農業機械學會,2010.

[3] 張鳳娟.谷物聯合收割機配套打捆機喂入機構設計[J].河北農機,2016(8):40-41.

[4] 涂建平,徐雪紅,夏忠義.秸稈還田機刀片及刀片優化排列的研究[J].農機化研究,2003(2):102-104.

[5] 李樹君,劉天舒,楊軍太,等.一種打捆機及其秸稈喂入切碎裝置:中國,201110363047.0[P].2015-01-07.

[6] 王天麟.畜牧機械[M].北京:中國農業機械出版社,1988:106-112.

[7] 徐龍祥.高速旋轉機械軸系動力學設計[M].北京:國防工業出版社,1994:26-52.

[8] 劉剛,趙滿全,王文明,等.帶有徑向喂入裝置的揉碎機性能試驗[J].農業機械學報,2010(S1):110-116.

[9] 麻乾,劉飛,趙滿全.揉碎機揉碎機理分析及錘片結構優化[J].農業工程學報,2016(S2):7-15.

[10] 張喜瑞,甘聲豹,鄭侃,等.輥割喂入式臥軸甩刀香蕉假莖粉碎還甜機設計與試驗[J].農業工程學報,2015(4):33-40.

AbstractID:1003-188X(2018)06-0009-EA

Abstract: Baler Rotary cutting feeding device is the core components of packing machinery, and its performance and excellent technology directly determines the rubbing-cutting as well as bundles of straw materials. Therefore, rotating feeding device for cutting and working principle and advantages and disadvantages of the design and manufacturing process is necessary. Through the study of Rotary cutting feeding device for main components of design can effectively improve the process and design technology.Simulation analysis and optimization of the main components to improve the mechanical quality, reduce the unnecessary second improvement funds.

Keywords: baler; rotary cutting feeding device; running stability running track; deformation stress fatigue and optimize