牡丹花微波-電磁聯合干燥工藝研究

賈 淞,董鐵有,鄧桂揚,張志紅,任廣躍,楊印生

(1.河南科技大學 a.農業裝備工程學院;b.食品與生物工程學院,河南 洛陽 471003;2.吉林大學 生物與農業工程學院,長春 130021)

0 引言

牡丹屬芍藥科芍藥屬牡丹組,具有很高的觀賞價值和栽培價值,是目前較重要的食品、藥用材料,受到越來越廣泛的重視。近年來,國內外科研人員對牡丹花的營養、保健成分做了大量分析,發現牡丹花含有多種對人體有益的成分,具有較高的營養價值和保健作用[1-4]。但是,牡丹花花期短,花瓣含水率高,易腐敗變質,每年有數千萬支牡丹花白白浪費。干燥技術既可以延長花瓣的保存周期,也方便花瓣運輸,滿足了更大范圍的需求,使牡丹種植地區的資源優勢得以充分發揮[5]。

現有的牡丹花干燥工藝有熱風干燥、冷凍干燥及微波干燥等。熱風干燥設備占地面積大,干燥時間長,污染嚴重,加熱溫度難以精準控制;冷凍干燥耗時長,能耗大,工藝要求高,不僅限制了自身的發展,且干燥成本也隨之水漲船高,不利于市場競爭[6];微波干燥具有易于自動控制、隨時關停等優勢,適合季節性較強的農產品加工[7],且微波具有殺菌功能,在儲存方面具有很大優勢。隨著微波干燥技術的廣泛應用,與之相結合的聯合干燥工藝、生物制取工藝也越來越多[8-11]。微波真空干燥將微波干燥技術與真空干燥技術結合,干燥速度快,生產效率高,尤其適用于熱敏感、高粘稠物料;缺點是干燥對象尺寸較小,設備昂貴,工藝要求高[12-13]。微波真空冷凍干燥將微波干燥技術與真空冷凍干燥技術結合,避免了真空冷凍干燥的加工時間過長、能耗大的問題,又兼顧了微波的殺菌功能,優勢突出;缺點是干燥過程復雜、加熱不均勻、回波大,且存在輝光放電現象,限制了自身的發展[14-15]。

微波-電磁加熱聯合干燥不僅干燥速度快,而且能夠控制溫度上限,與微波真空干燥、微波真空冷凍干燥相比,其設備價格低、操作簡單。另外,電磁干燥目前研究較少,干燥對象多為紙張、鉬精粉等工業產品,鮮有農產品涉及。為此,本文旨在農產品的微波-電磁加熱干燥方面進行有益的嘗試。

1 試驗原理及方案

1.1 試驗原理

牡丹花的干燥特性主要有以下4點:

1)含水量大。濕基含水率一般都在90%以上。

2)干燥階段不同,花瓣形態也有不同。干燥初期花瓣變蔫軟,易附著在干燥機壁面上;干燥至含水率小于40%時,花瓣具有一定的蓬松度和透氣性,便于水分蒸發。

3)新鮮牡丹花瓣不利于熱傳導加熱式干燥。新鮮牡丹花瓣自然堆積時蓬松稀疏,花瓣之間有大量空氣,傳熱性能差。

4)熱敏感,對干燥溫度控制要求嚴格。60℃可以保持色澤完好,90℃則會嚴重焦糊,無使用價值。微波干燥利用電磁波進行輻射加熱,物料吸收微波后在物料內部產生熱量,熱傳遞路徑與水分傳遞路徑一致[16]; 電磁干燥基于電磁渦流加熱原理,可以恒溫干燥,便于控制干燥溫度,保證產品品質。

微波干燥具有選擇性吸收的特點,但干燥速度隨物料含水率的降低而降低;電磁加熱干燥只能利用熱傳導進行干燥,類似牡丹花瓣這種蓬松、傳導率低的物料使用電磁干燥速度慢、效率低。根據牡丹花瓣的物料特性,設計出微波-電磁聯合干燥工藝:先使用微波干燥,待新鮮花瓣含水率降低至一定程度時,轉為電磁干燥。該工藝可以充分地發揮微波干燥、電磁加熱干燥各自的優點,揚長避短,從而提高干燥速度和產品質量。

1.2 試驗裝置

微波干燥試驗臺的核心設備為MY800S型微波功率源,該設備可以精確測定物料吸收的微波功率和反射功率[13],工作頻率為(2.45±0.03)GHz;電磁干燥試驗臺為SR-H2063D型電磁爐。

1.3 試驗方案

對牡丹花瓣分別進行微波干燥、電磁干燥至恒重,記錄相關試驗數據;根據試驗數據,利用MatLab軟件模擬出相關干燥曲線方程并進行計算,求得微波-電磁聯合干燥的最佳時間結合點,并通過試驗驗證該時間點是否正確。

試驗過程及步驟:在物料盤上,放置牡丹花樣品,物料盤尺寸(長×寬)為300mm×200mm;將物料盤上的牡丹花樣品分別放在微波干燥室和電磁干燥試驗臺內進行試驗。其中,微波功率為255W和410W;電磁加熱主要以溫度為控制指標,分別使用60℃和90℃進行試驗。

1.3.1 微波加熱方式

本試驗采用“矩形脈沖式”進行微波加熱,以“加熱區間·間歇區間(即非加熱區間)”為1個循環,如此往復進行試驗。試驗中,加熱區間為1min,間歇區間控制在30s,即每個循環時間為1.5min。在間歇區間檢測物料質量和溫度,既方便觀察牡丹花瓣的品相,又有利于檢測質量,推算出含水率的變化。由于干燥過程中物料熱量積聚,所以每次所測溫度與上一次相比均有所上升,物料溫度呈逐步上升趨勢[12]。

1.3.2 通風排濕方式

微波干燥中,通風目的僅在于將蒸發釋放的水蒸氣排出干燥室。過大的風量反而會將微波提供給物料的熱能吹走,造成浪費,因此試驗中采用較小風量的通風排濕模式[17-18]。

2 試驗數據及分析

2.1 試驗數據

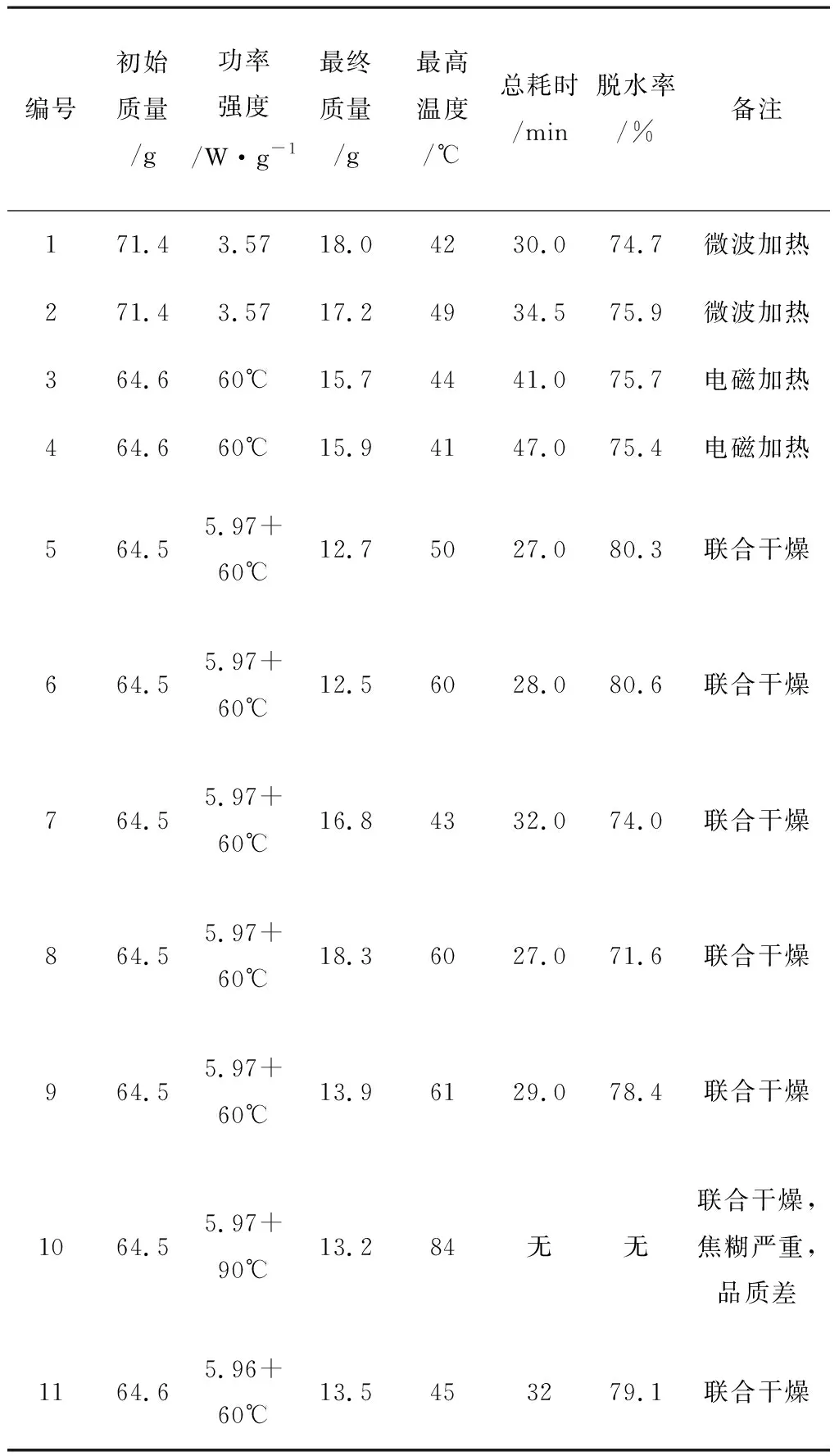

受篇幅限制,從所有試驗數據中選取11組并進行分析,試驗數據如表1所示。

表1 部分實驗數據

2.2 試驗數據分析

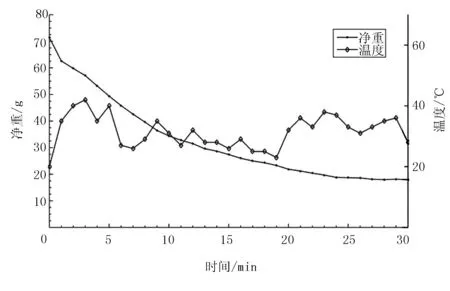

圖1為微波干燥試驗(試驗編號2)物料溫度及質量隨干燥時間變化的曲線。根據試驗結果,平均脫水率為75.3%。采用105℃烘箱干燥法測得干燥后牡丹花干基含水率為4%左右[1],符合茶葉的儲存條件[19]。

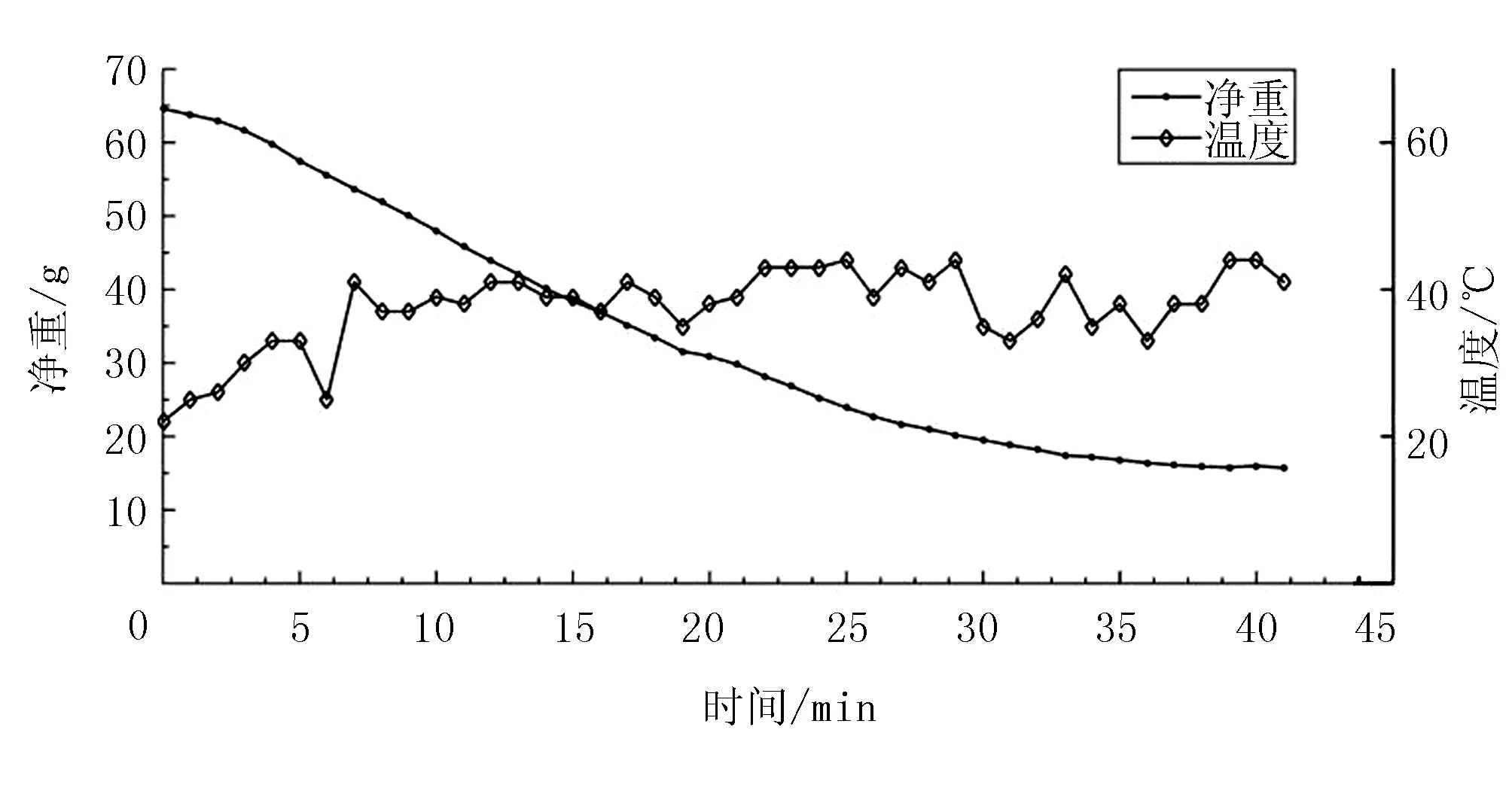

圖2為電磁加熱干燥試驗(試驗編號為3)物料溫度及質量隨干燥時間變化的曲線。根據試驗結果,平均脫水率為75.6% ,干燥后牡丹花干基含水率為4%左右,符合茶葉的儲存條件。

圖1 微波干燥條件下的溫度及質量變化曲線

圖2 電磁干燥溫度及質量變化曲線

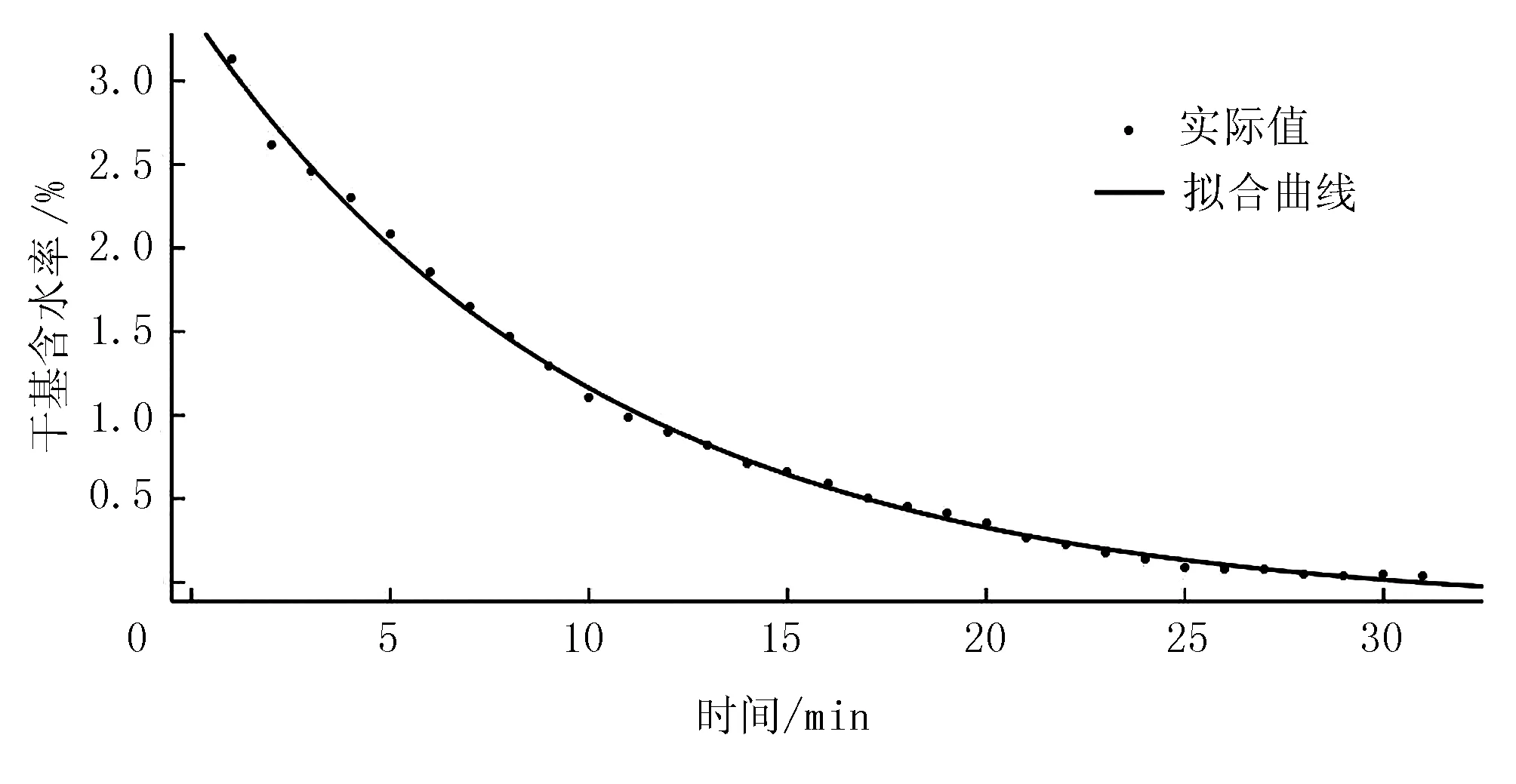

利用MatLab中的CFtool工具箱,根據微波干燥試驗數據,擬合出微波干燥時花瓣的干基含水率變化曲線,如圖3所示。

圖3 微波干燥干基含水率實際值與擬合曲線

根據模擬計算結果,擬合方程為

y1=3.576×e-0.09858x-0.1706

(1)

該擬合曲線SSE(殘差平方和)=0.05283,R-square(判定系數)=0.9978,Adjusted R-square(校正判定系數)=0.9976,RMSE(標準差)=0.04344。Excel軟件自帶的“數據分析”中“回歸”模塊的程序計算結果表明:該擬合函數F檢驗值為971.6,擬合函數曲線非常顯著[20]。

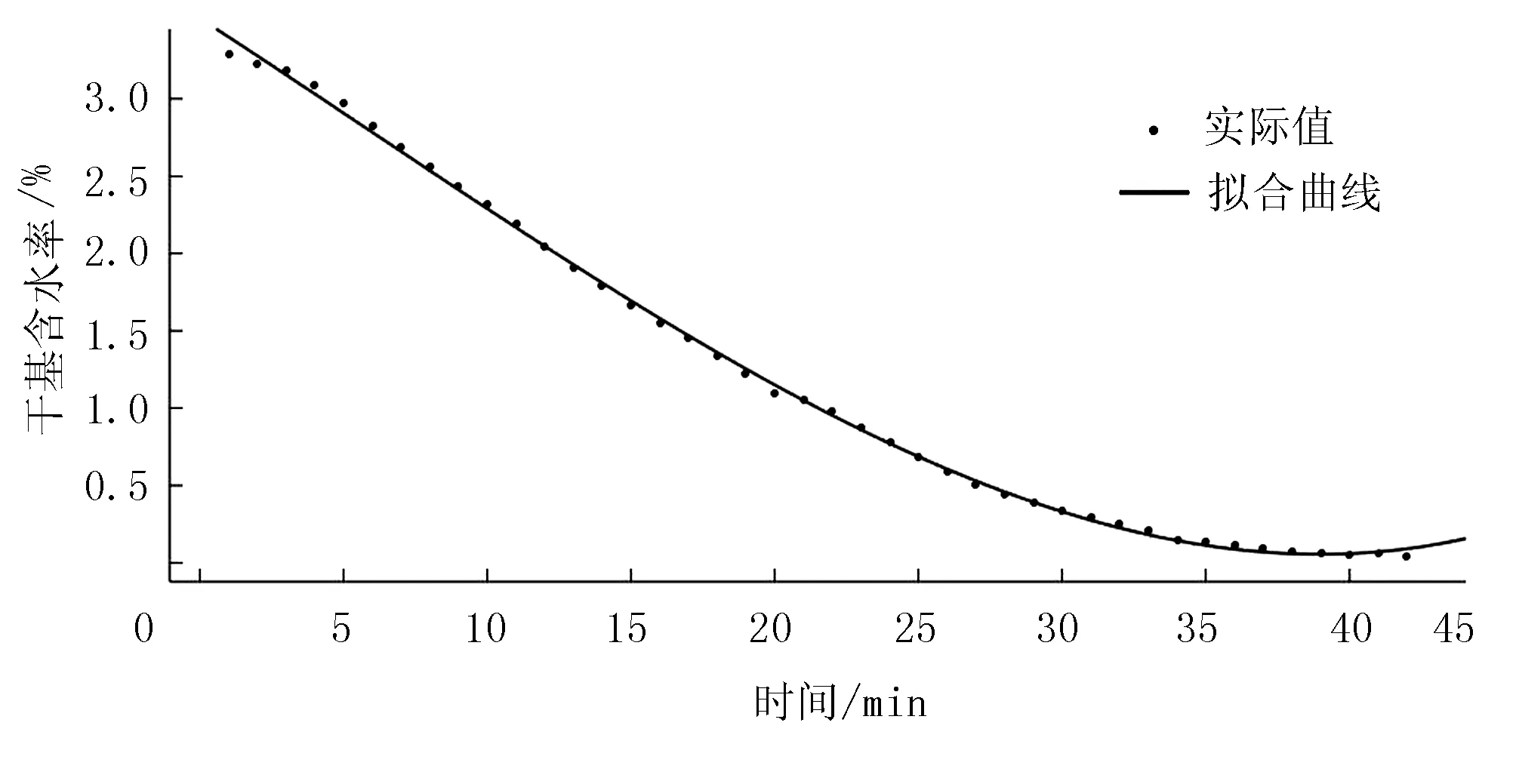

根據電磁干燥試驗數據,電磁干燥中牡丹花瓣的干基含水率變化擬合曲線如圖4所示。

圖4 電磁干燥干基含水率實際值與擬合曲線

根據計算結果,擬合方程為

y2=3.799×10-5x3-6.808×10-4x2-0.1201x+ 3.521

(2)

該擬合曲線SSE=0.04277,R-square=0.9991,AdjustedR-square=0.9991,RMSE=0.03355. Excel軟件自帶的“數據分析”中“回歸”模塊的程序計算結果表明:該擬合函數F檢驗值為38 696.2,擬合函數曲線非常顯著。

令函數f(x)=y1-y2,對f(x)進行一階求導,并使f′(x)=0,根據MatLab軟件solve程序計算,可得x=10.8, 即x=10.8為函數f(x)=y1-y2的拐點。取整后,即得到干燥過程中的結合點。

由此可得結論:理論上,在11min時將微波干燥轉為電磁干燥,可以最大限度地保證花瓣質量下降速度;當x=11時,y1=y2=1.038,即干基含水率為103.8%。試驗結果表明:此時花瓣質量為35.1g,干基含水率為99%,花瓣質量約為初始質量的49.2%。

根據理論推算結果,進行微波—電磁聯合干燥試驗,于不同的時間點轉換干燥方式,在滿足溫度、最終含水率的前提下,記錄干燥所需時間,以驗證理論推算結果是否正確。

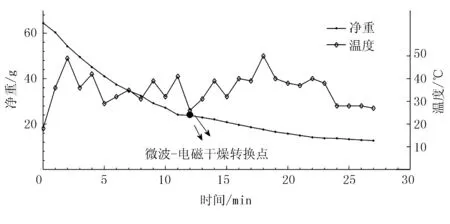

圖5為微波—電磁聯合干燥試驗中物料溫度及質量隨干燥時間的變化曲線。結果顯示:微波—電磁聯合干燥試驗平均脫水率為78.3%(去除最高值與最低值后取平均值),干燥后牡丹花干基含水率為4%左右,符合茶葉的儲存條件。

由試驗數據和曲線可以看出:隨著干燥時間的增加,牡丹花瓣的質量不斷減少;隨著矩形脈沖周期的循環,物料溫度呈鋸齒形、階梯上升趨勢,最高溫度都在60℃以下。也就是說,采用微波-電磁聯合加熱干燥法,牡丹花瓣沒有超過許用溫度上限[21]。

由表1可知:第11min(此時牡丹花瓣干基含水率為99%)將微波干燥轉為電磁加熱干燥,所需干燥時間為27min,耗時最少;將該時間節點提前或后推,都增加了干燥時間。

11min前為微波干燥,11min后為電磁干燥

3 結論

1)使用微波干燥牡丹花,功率為255W,耗時約35min,可將71.4g新鮮牡丹花干燥至17.2g,干基含水率從332%降至4%,產品質量均勻。但是,干燥速度隨著牡丹花含水率的降低而降低,且初始功率密度為3.57W/g,加熱至干基含水率8%時,會出現個別花瓣焦糊現象;如果功率密度為5.97 W/g,則焦糊現象更加顯著。

2)使用電磁加熱干燥牡丹花瓣,加熱溫度60℃時,可將64.6g的新鮮牡丹花(干基含水率329%)干燥為15.7g(干基含水率4%),但耗時超過40min。電磁加熱能夠控制溫度上限,所以牡丹花瓣品相良好,沒有出現焦糊現象;使用90℃電磁加熱干燥時,花瓣焦糊現象十分明顯,沒有使用價值。

3)使用微波-電磁聯合干燥,可以有效地揚長避短,因此將兩種加熱方式的優點結合。通過試驗數據可以看出:在干燥初期(即新鮮花瓣含水率較高的時候)使用微波干燥,并適當加大微波功率至5.97W,并保持該功率密度下的微波功率,可以提高干燥速度;微波干燥至干基含水率為99%,此時花瓣質量為初始質量50%左右,轉為60℃電磁干燥,30min之內即可完成64.5g新鮮牡丹花瓣的干燥。試驗結果還表明:MatLab軟件能夠根據試驗數據擬合出干燥過程中含水率變化方程,并準確預測微波-電磁聯合干燥的時間拐點。該工藝不僅能提高干燥速度(熱風干燥需要4h以上[22],冷凍干燥需要20h[23],微波-電磁聯合干燥在30min之內),還可以控制干燥溫度,保證花瓣品質。微波-電磁加熱聯合干燥耗時比微波干燥、電磁干燥都少,干燥效率更優于微波真空冷凍干燥,且操作簡單。由于微波干燥、電磁加熱干燥獨立進行,所以不存在相互干擾,便于數據分析。微波加熱、電磁加熱設備價格低、壽命長、操作簡單、干燥過程互不影響,這些優點對生產科研都有重大意義。

4) 受試驗條件限制,電磁加熱干燥時,60~90℃的溫度區間無法進行試驗,有待進一步試驗數據進行探討。

參考文獻:

[1] 史國安,郭香鳳,包滿珠.不同類型牡丹花的營養成分及體外抗氧化活性分析[J].農業機械學報,2006,37(8):111-114.

[2] 高亞輝,張少文,張淑霞,等.牡丹花的成分及應用研究進展[J]. 河南工業大學學報:自然科學版,2011,32(6):93-96.

[3] 田給林.牡丹花茶的研制與開發[J].貴州農業科學,2013,41(10):172-175.

[4] 李亞杰,施江,張淑玲,等.不同類型牡丹花期碳水化合物含量的變化[J].河南科技大學學報:自然科學版,2012,33(3):55-58.

[5] 朱文學,鐘莉娟,董鐵有.牡丹永生花干燥工藝研究[J].食品科學,2005,26(增刊):52-57.

[6] 藍浩, 周國燕. 果蔬冷凍聯合干燥技術研究進展[J]. 江蘇農業科學,2013,41(2):214-217.

[7] 董鐵有,木村俊范,吉崎繁,等.平鋪載荷下微波干燥室的反射特性[J].農業機械學報,2003,34(4):71-73.

[8] 胡志超,陳有慶,謝煥雄,等. 低能微波處理對黃冠梨果心褐變及貯藏品質的影響[J]. 農機化研究,2009,31(9):6-9.

[9] 王領教,宋衛東,王明友,等.微波熱泵聯合干燥機的設計與試驗研究[J].農機化研究,2016, 38(12):161-167.

[10] 張雙靈,姜豪,于春娣,等.微波輔助提取荷葉中槲皮素的工藝研究[J].農機化研究,2016, 38(9):173-175.

[11] 任亭,程亞嬌,游玉明,等.干燥條件對熟化竹蓀品質的影響[J].食品與機械,2016(8):127-131.

[12] 湯大衛.微波真空干燥技術及其應用[J].醫藥工程設計雜志,2002,23(6):3-6.

[13] 王秀麗,趙龍,劉立賓,等.微熱風、真空微波干燥紅棗豆漿的研究[J].食品工業科技,2014,35(16):257-259.

[14] 段續,張慜,朱文學.食品微波冷凍干燥技術的研究進展[J].化工機械,2009(3):178-184.

[15] 王海鷗.微波冷凍干燥中試設備及關鍵技術研究[D]. 南京:南京工業大學,2012.

[16] 董鐵有,賈淞,鄧桂揚. 高粒度礦粉的微波干燥工藝特性研究[J].干燥技術與設備,2015, 13(4):29-34.

[17] 董鐵有,木村俊范,吉崎繁,等.Energy Efficiency in Microwave Drying of Rough and Brown Rice(微波干燥稻谷和糙米的能量效率)[J].農業工程學報,2002,18(5):43-47.

[18] Tieyou Dong.Studies on the Application of Microwave Energy to Rice Drying[D].Japan:Tsukuba,University of Tsukuba ,2000.

[19] 劉純春.茶葉儲存有五忌[J].農家顧問,2015(3):57-58.

[20] 李云雁,胡傳榮.試驗數據與數據處理(2版)[M].北京:化學工業出版社,2011.

[21] 莫婷,張婉璐,李平,等.茶葉加工中品質關鍵組分的變化與調控機制[J].中國食品學報,2011,11(9):176-180.

[22] 朱文學,孫淑紅,陳鵬濤,等.基于BP神經網絡的牡丹花熱風干燥含水率預測模型[J].農業機械學報,2011,42(8):128-130.

[23] 朱文學,董鐵有,張玉先,等.牡丹花真空冷凍干燥試驗[J].農業機械學報,2005,36(9):68-70.

[24] 董全,黃艾祥.食品干燥加工技術[M].北京:化學工業出版社,2007.

[25] 潘永康,王喜忠,劉相東.現代干燥技術(2版)[M].北京:化學工業出版社,2007.