AGM蓄電池的常見故障分析和處理

◆文/湖北 楊天峰 易琨 劉勛 楊春祺

一、AGM蓄電池概述

隨著汽車怠速啟停功能的廣泛應用,人們對車載啟動型蓄電池的性能提出了更高的要求。吸附式玻璃纖維棉隔板鉛酸蓄電池(AGM)的高循環壽命可以滿足汽車頻繁的怠速啟停工況,在現實生活中得到了廣泛應用。汽車用AGM蓄電池按結構類型可分為AGM平板蓄電池和AGM卷繞式蓄電池,下文提到的AGM蓄電池均為AGM平板蓄電池。本文對AGM平板蓄電池常見故障分析和處理進行了闡述,并列舉了故障分析實例。

二、AGM蓄電池的常見故障模式及處理

1.外殼爆裂及處理

故障現象:爆裂,殼體爆裂并有酸液濺出。故障判斷:過充電、電池內部打火或外面有明火打火。可能的原因:過充電產生大量H2和O2且內部電解液缺乏、連接裸露。電池處理:電池報廢并更換電池。

2.端柱污染及處理

故障現象:電池端柱周圍塑料蓋上顏色為暗紅色,出現“濕濕”的現象;向懷疑是酸跡的地方滴幾滴水,界面不模糊用PH試紙測試酸堿性顯示“中性”或“弱酸性”;線束的端柱連接頭無腐蝕或輕微腐蝕。故障判斷:電池端柱污染。可能的原因:端柱上端柱密封劑(紅色油狀物質)或工業油脂(如凡士林)等和塑料件浸潤的物質在受熱的情況下在塑料蓋上擴散或其他油性物質到此處。電池處理:正常使用,如有輕微腐蝕請用溫水或堿水洗盡后涂上凡士林。

3.電池被深放電導致虧電及處理

故障現象:蓄電池開路電壓在10.5~12.2V時,負載放電會出現電流、電壓下降較快,蓄電池電壓低于10.5V時,外加負載放電為0A、0V,充電開始階段電流較大(20A左右),并能維持較長時間。如故障件解剖后,可發現負極發泡正極活性物質泥化。故障判斷:蓄電池電池被深放電。可能的原因:車輛漏電嚴重或操作不當;電池深度放電后未能及時補充電。電池處理:電池可通過補充電來恢復性能。

4.電池極板硫酸鹽化及處理

故障現象:充電時明顯酸霧從排氣孔中噴出,且有刺鼻的氣味產生;充電時蓄電池電壓和電池溫度上升快,放電測試時,蓄電池電壓快速下降。故障判斷:電池極板硫酸鹽化。可能的原因:電池虧電嚴重,電池極板活性物質出現不可逆轉的化學反應,即硫酸鹽化。電池處理:電池可通過小電流補充電可恢復部分容量,但應盡快更換。

5.電池發生內部短路及處理

故障現象:蓄電池電壓為10.5V左右或以2.1V的倍數遞減,大電流放電時,電壓、電流均較低,但不會為0A、0V。故障判斷:電池發生內部短路。可能的原因:隔板開裂、穿孔和錯位;金屬鉛枝晶形成,刺穿隔板;極板膨脹,活性物質脫落。電池處理:電池報廢并更換新電池。

6.電池發生內部斷格及處理

故障現象:電壓不穩定,現象明顯時會呈現2.1V倍數遞減(如10.5V、8.4V等);負載測試時,趨勢為0A、0V;充電電壓高(額定電壓16V),但電流為0A。故障判斷:電池發生斷格,即電池內部發生短路。可能的原因:有連接處發生腐蝕;單格之間、單格和極板之間虛焊;單格和端柱間虛焊。電池處理:電池報廢并更換新電池。

7.負極柱端子爬酸及處理

故障現象:靜態開路電壓:12.5V左右或者偏高,CCA也正常,負極端子有明顯孔洞,可見腐蝕痕跡。故障判斷:負端子孔洞處存在端子爬酸,酸液可經此處滲出,從而形成端子爬酸,腐蝕端子接線座。可能的原因:生產過程中在包裝測量電池尺寸時,卡尺同時接觸正負極,端子打火,在端子上形成凹坑,使得端子外壁變薄,端子經過多次電流放電及酸液腐蝕,該處凹坑變成貫穿孔洞,酸液滲出;電池是在打磨后進行尺寸測量,測量完成后未進行再次檢驗就出貨,導致端子凹坑電池流出。電池處理:電池報廢并更換新電池。

三、AGM蓄電池的故障分析案例

1.負極爬酸故障分析實例

(1)不良問題描述

電池型號:AGM-L3;不良數量:1只;初始測試:電壓12.84V;CCA 781A電池外觀,檢查發現負端子有明顯孔洞,可見腐蝕痕跡。端子爬酸故障件外觀如圖1所示。

圖1 端子爬酸故障件外觀

(2)電池分析—氣密性檢測

檢測方法及標準:向電池單格內加壓35~37kPa,充氣5s,保壓5s,氣壓下降不超過0.3kPa,且壓力放后殼體無變形,無漏氣。檢測結果:壓差為0.5kPa,測試NOK。結論:電池氣密性檢測NOK,說明負端子孔洞處漏氣。

(3)電池分析—解剖分析

根據上述分析可得出結論:負端子孔洞處存在端子腐蝕痕跡。

(4)小結

經過以上測試后可知:該只電池氣密性檢測NOK;該只電池負極端子孔洞處有酸液腐蝕痕跡;因此,造成該只電池故障的原因為電池負端子有明顯孔洞,與端子內部縫隙相連,酸液可經此處滲出,從而形成端子爬酸,腐蝕端子接線座。

(5)原因分析

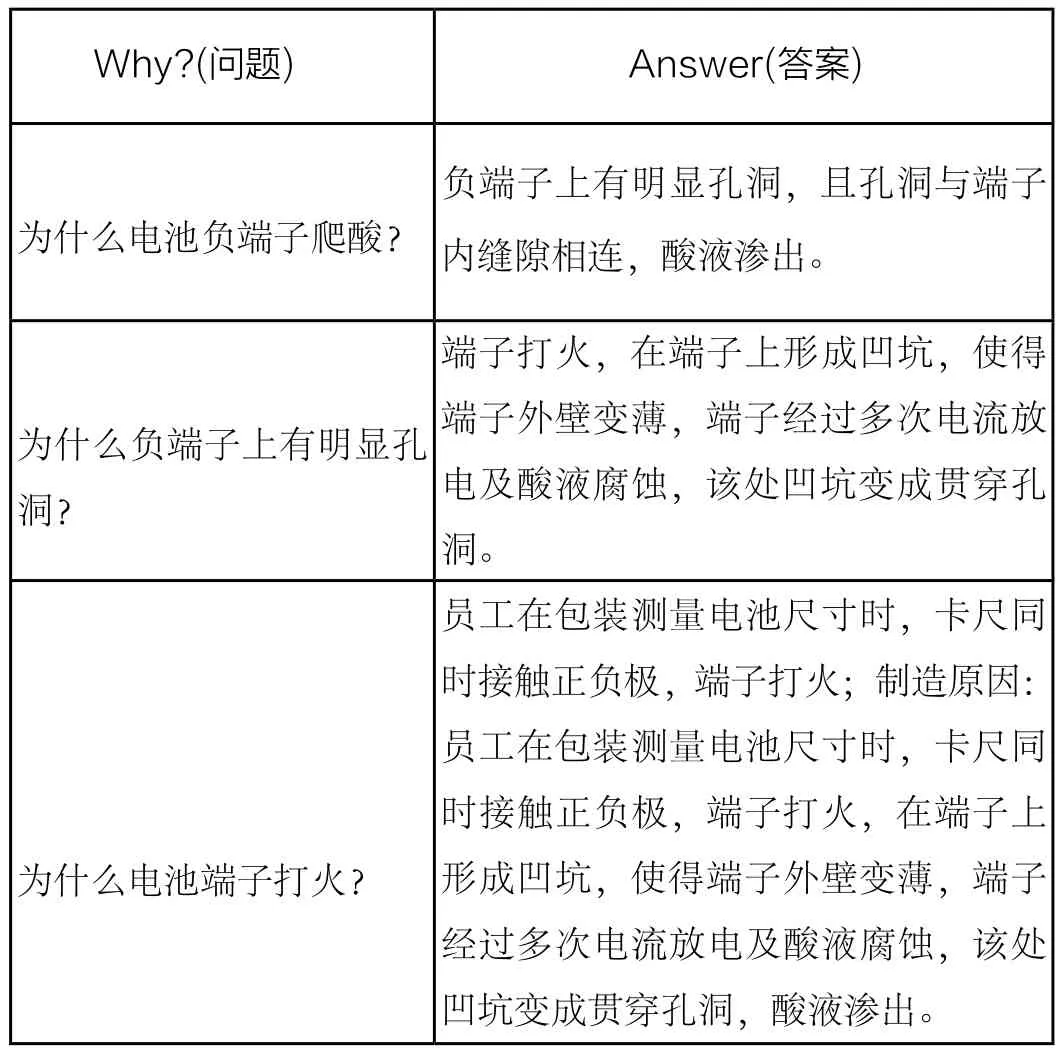

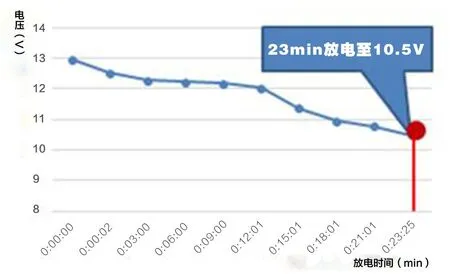

①5Why分析法分析制造原因,其具體內容列于表1。

表1 5Why分析法分析制造原因

②5Why分析法分析流出原因,其具體內容列于表2。

表2 5Why分析法分析流出原因

因此,流出原因為該只電池是在打磨后進行尺寸測量的,測量完成后未進行再次檢驗就出貨,導致端子凹坑電池流出。

(6)改善措施

①在包裝段設立GP12全檢工作站,包裝生產合格的電池經過該工作站進行檢查;

②對員工進行教育培訓,規范員工卡尺測量手法,避免正負極同時接觸。

2.單格微短路故障分析實例

(1)不良問題描述

電池型號:AGM-L3;不良數量:1只;初始測試:電壓(11.41V);CCA(9A)初步判定:電池虧電或內部故障。

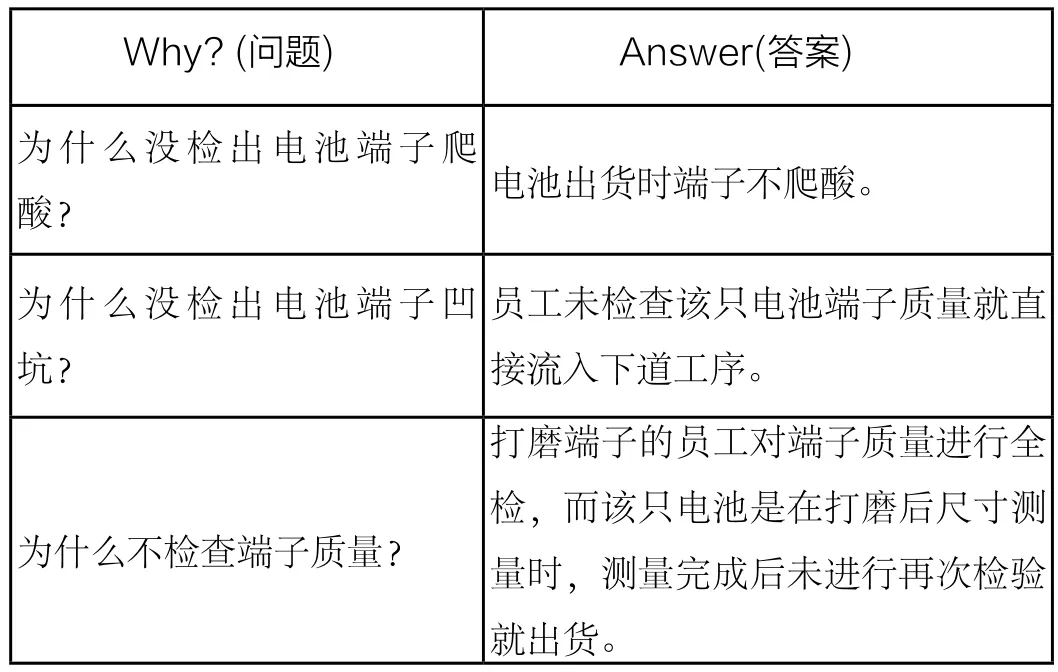

(2)電池分析—性能測試

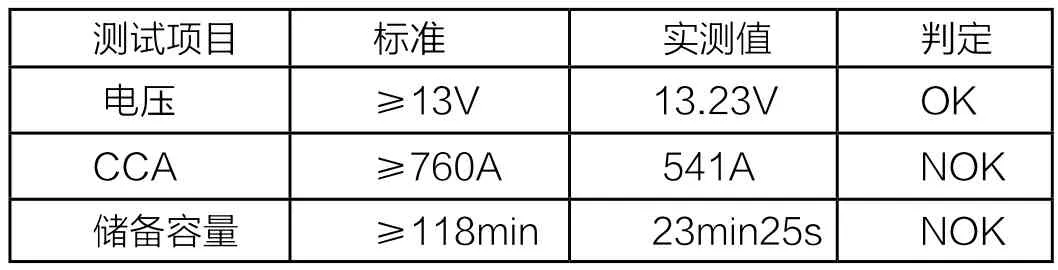

補電:恒壓14.4V,充電21h;靜置2h,測試電池電壓、CCA;儲備容量檢測:恒溫25℃,25A放電至10.5V。儲備容量曲線圖如圖2所示。補電后的測試數據列于表3。

表3 補電后的測試數據

圖2 儲備容量曲線

結論:電池CCA不足,儲備容量不合格,電池內部結構故障。

(3)電池分析—解剖分析

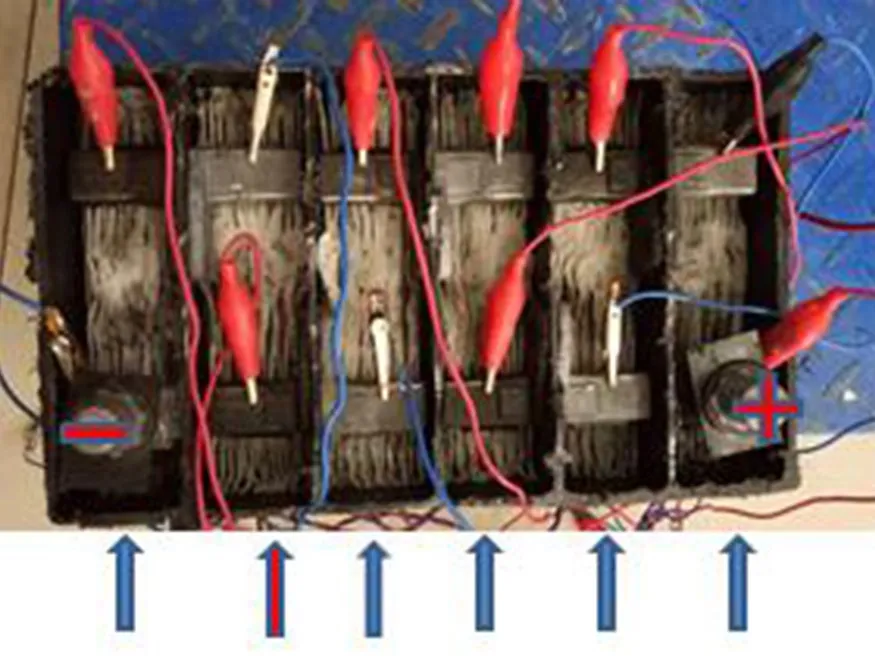

①解剖測量方法如圖3所示。

圖3 解剖方法示意圖(紅色箭頭指向故障問題單格)

對6個單格進行大電流(456A)放電,再靜置。測電壓電流測試結果列于表4。

結論:負極方向第二格電壓異常。

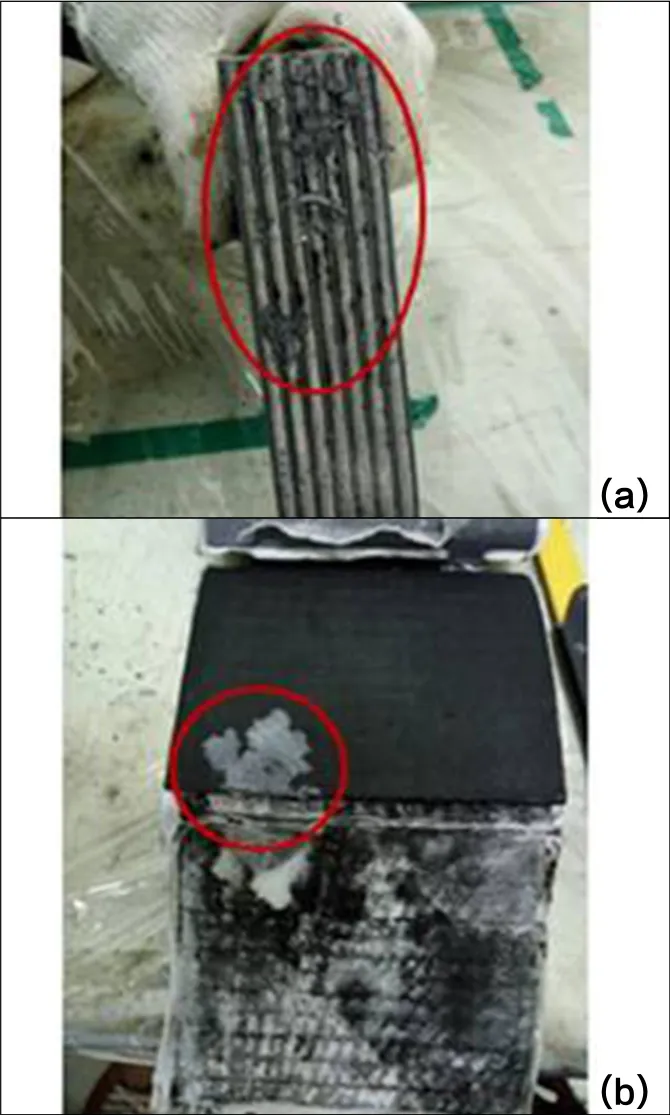

②問題單格解剖分析方法如圖4所示。

圖4 問題單格的解剖分析(紅圈內為故障點)

從電池殼體內取出問題單格,查找故障點、發現故障點(圖4內紅圈標記處)。解剖故障問題單格結果:第二單格極群底部有鉛渣,硌穿隔板,正負極板接觸,形成微短路,電池故障。

(4)小結

經過以上分析及測試后可知:①該只電池通過補電后電池CCA不能恢復正常;②該只電池儲備容量測試不合格;③解剖分析后,負極處第二單格極群底部有鉛渣,硌穿隔板。因此,造成該只電池故障的原因為:極群底部有鉛渣,硌穿隔板,正負極板接觸,電池微短路。

表4 大電流放電靜置后的單格電壓測試數據(紅圈內為故障單格數據)

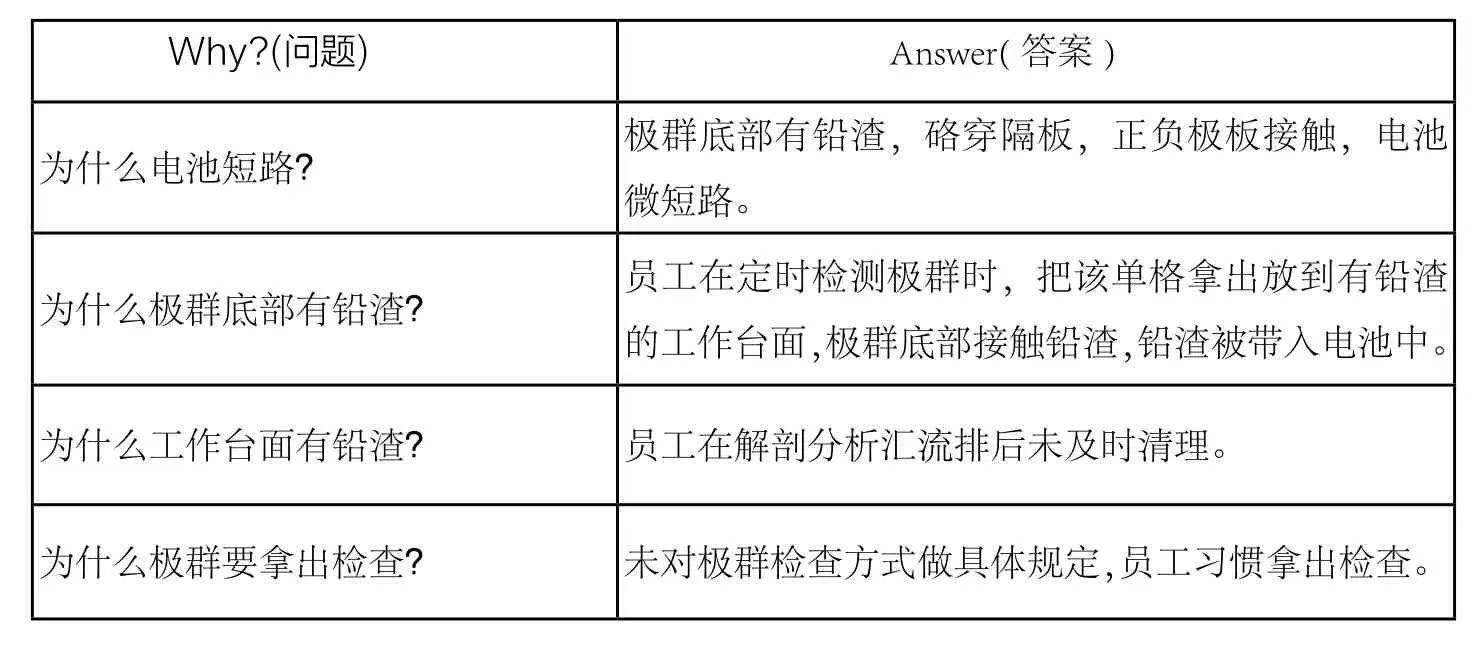

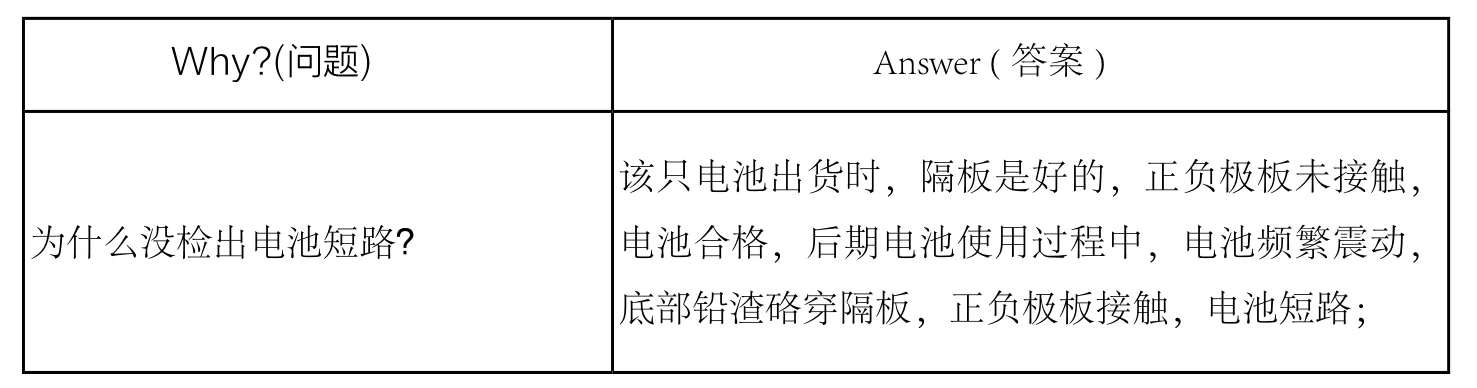

(5)故障原因分析

①5Why分析法分析制造原因,具體內容列于表5。制造原因:未對極群檢查方式做具體規定,員工習慣拿出檢查,極群底部接觸到有鉛渣的工作臺面,鉛渣被帶入電池中,硌穿隔板,正負極板接觸,電池微短路。②5Why分析法分析流出原因,流出內容列于表6。

表5 5Why分析法分析制造原因

表6 5Why分析法分析流出原因

(6)改善措施

①改變極群的檢查方式,禁止把極群拿出殼體檢查;②對員工進行教育培訓,及時做好5S清潔。

四、總結

以上對對AGM平板蓄電池常見故障分析和處理進行了闡述,并列舉了故障分析實例。只要按照以上介紹的分析方法和測試手段進行故障電池分析,一般能取得良好的分析效果,當然電池故障的分析經驗是不斷積累的,隨著故障分析經驗的豐富和測試手段的完善,蓄電池的故障分析定能取得滿意效果。

如果在故障分析中,發現了蓄電池設計及制造生產過程中不符合項目和影響質量的隱患,我們必須制定有針對性的控制計劃、PFEMA、DFEMA來實施改善,這里不再冗述。