近距離煤層群上行開采可行性論證與實踐

郭桂成,劉曉輝

(1.山西臨縣通風瓦斯防治中心,山西 呂梁 033200;2.呂梁市煤礦通風與瓦斯防治中心,山西 呂梁 033200)

煤層群是常見的煤層賦存方式,具有間距較小,回采相互影響較嚴重的特點[1-3]。煤層群開采方式和開采順序的確定是進行開采的基礎和前提,目前下行開采是生產礦井常用的開采方式,但在特殊開采地質條件下,下行開采可能限制礦井生產能力的增長和新建礦井的建設速度,增加巷道工程量和維護量,而上行開采則能夠避免上述缺陷。

目前國內學者針對煤層群開采順序及上行開采可行性進行了研究。馮國瑞等[4-5]采用相似模擬實驗的方法研究了采空區上覆煤層開采層間巖層相同水平層位與豎直層位巖層的移動變形情況及受兩次采動影響,上行開采層間巖層出現產生裂隙、擴展甚至貫通,導致層間巖層發生結構性變化的過程。張向陽等[6]運用相似模擬、數值模擬相結合的方法,分析研究了深部煤層上行開采過程中,巖層破壞斷裂、裂隙演化及下沉變形特征,進一步分析了巖層下沉變形曲線與巖層斷裂、裂隙發育和受力狀態的關系。但相關研究主要針對煤層間距較大、下煤層采高較小等地質條件,涉及煤層間距為近距離、下煤層為厚層的賦存條件較少,而煤層間距越小頂板活動更劇烈、對上煤層開采影響越大,越不利于實施上行開采,由此以某礦8號煤層及11號近距離煤層開采為背景,首先采用傳統比值判定法和“三帶”判定法對上行開采可行性進行初步判定,隨后采用UDEC2D數值分析軟件驗證了某礦8號、11號煤層上行開采可行性,以期為類似條件煤層開采提供借鑒。

1 上行開采可行性的理論分析

目前對于上行開采可行性判定的方法主要有兩種。

1)比值判定法。一般常把采動影響倍數K的大小作為能否實現上行開采的依據。

K=H/M.

(1)

式中:H為煤層間垂距,m;M為下層采高,m。

某礦8號和11號煤層間巖層中硬巖層厚度達到43 m,間距較大。某礦11號煤采高5 m,煤層傾角為2°,采動影響倍數K=8.6,大于8號煤層長壁工作面開采所必需采動影響倍數7.5,從巖層間距的理論分析來看,采動影響倍數滿足上行開采的需要。

2)“三帶”判定法。“三帶”判定法的基本觀點是當兩煤層間距小于下煤層開采覆巖冒落帶時,下煤層開采嚴重影響上煤層完整性即不適用于上行開采;當煤層間距大于下煤層開采覆巖冒落帶但小于導水裂隙帶高度時上煤層完整性產生受一定影響,但采取相應措施后上行開采仍適用;當兩煤層間距大于下煤層開采覆巖導水裂隙帶高度時,下煤層開采對上煤完整性產生輕微影響,此時上行開采適用。

充分采動條件下,頂板冒落帶高度計算公式如下:

(2)

導水裂隙帶高度計算公式如下:

(3)

式中:HM和HL分別為頂板冒落帶高度和導水裂隙帶高度,m;∑M為下煤層采高,m;K為巖石碎漲系數,取1.2;α為煤層的傾角,(°)。

代入相關數據可知HM=25.02 m;HL=37.5 m~48.7 m。由此可見某礦8號和11號煤層間距大于下煤層開采覆巖冒落帶,但小于導水裂隙帶高度,采取相應措施后仍可進行上行開采。

2 上行開采可行性的數值模擬

2.1 模型建立

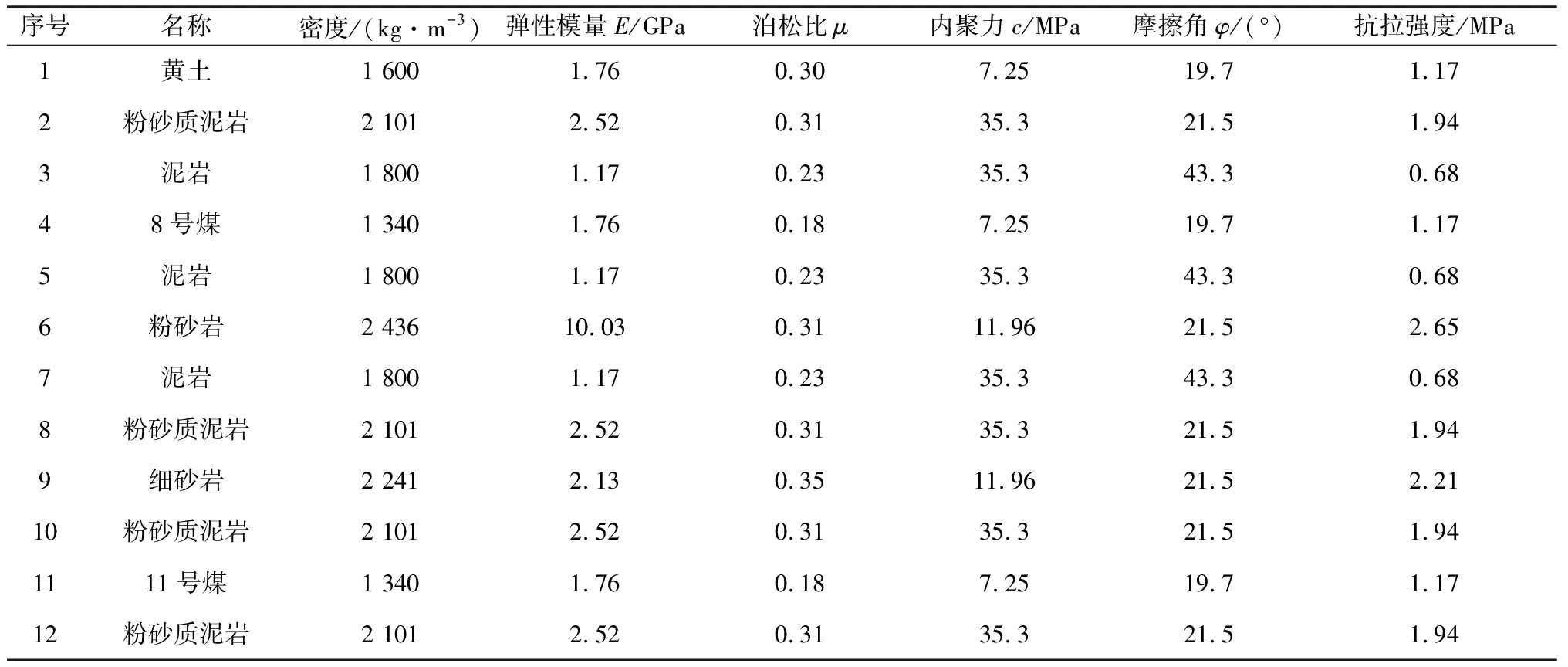

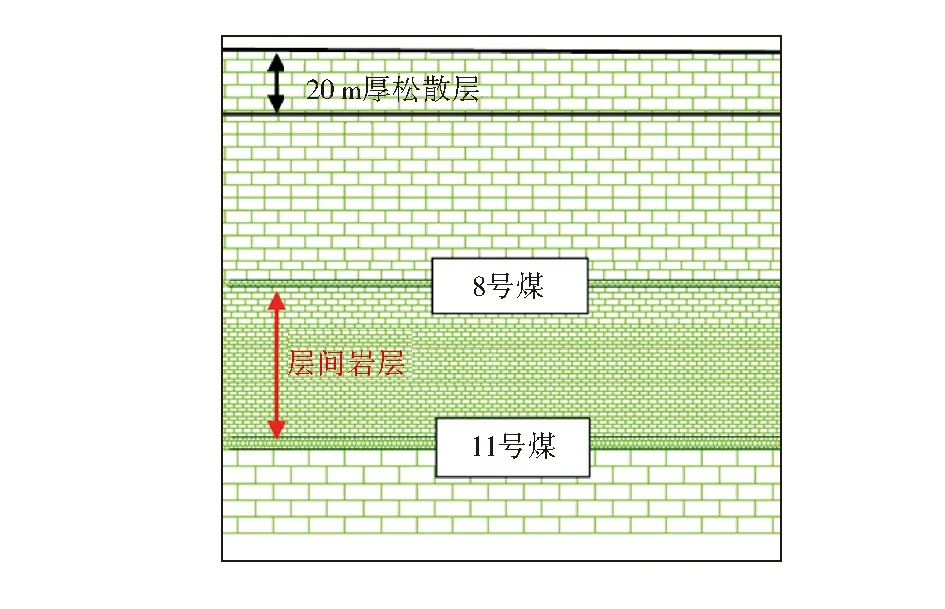

為進一步研究下層煤開采頂板變形特征及下層煤開采后上層煤采動對層間巖層的影響,進而對理論分析判定結果進行佐證,基于UDEC2D數值分析軟件建立如圖1所示模型,模型長×高為250 m×100 m,煤巖體物理力學參數如表1所示。

表1 煤巖體物理力學參數Table 1 Physical and mechanical parameters of coal rock mass

圖1 數值分析模型Fig.1 Numerical simulation model

2.2 11號煤層開采后頂板變形特征

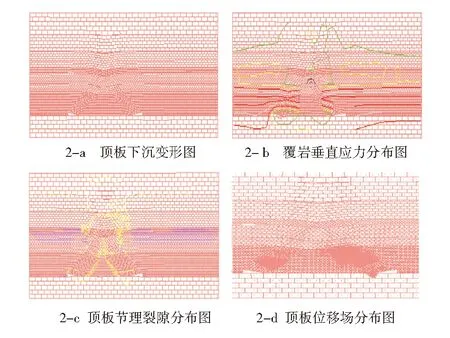

圖2為11號煤180 m工作面長壁開采結束,采動影響穩定后采空區的應力場、位移場分布情況。

圖2 11號煤開采后狀態分布圖Fig.2 State distribution after mining in No.11 mining face

從圖中可以看出,11號煤長壁式開采結束后,頂板冒落高度8 m,并最終在采空區中部形成壓實區,在采空區兩側形成離層區。工作面中部變形方向基本垂直向下,工作面兩側有向煤壁處運動的水平變形趨勢。由于11號煤采動卸壓作用,11號煤頂板出現應力降低區,垂直應力最高為7 MPa左右,且存在于層間巖層中下部位置,整個區域無明顯應力集中現象。整個區域范圍內節理裂隙僅在采空區兩側離層區與壓實區交匯處出現小范圍密集裂隙,說明由于頂板巖層彎曲下沉作用,導致下部層間巖層壓實,11號煤處于8號煤上方彎曲下沉帶內,蹬空開采可行。

2.3 層間巖層受8號煤采動影響規律

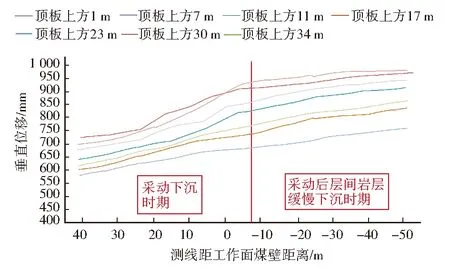

圖3為8號煤長壁工作面推進過程中層間巖層位移變化曲線圖,圖中分別記錄了11號煤頂板上方1 m、7 m、11 m、17 m、23 m、30 m和34 m覆巖垂直位移。由圖3可知,不同推進進度時,不同高度頂板覆巖運移規律具有較好的一致性,兩煤層間巖層同步運移,未出現明顯離層,最大下沉量為970 mm。11號煤冒落頂板的壓縮量略大于8號煤底板的下沉量,但差距不大。層間巖層中部(頂板上方11 m~頂板上方23 m之間)基本同步下沉,下沉量不大。整體來看,根據不同推進階段頂板垂直位移分為:1)受采動影響下沉階段(超前40 m~滯后工作面8 m),位移持續穩定上升達到900 mm;2)采動后層間巖層緩慢下沉時期(滯后工作面8 m~50 m),11號煤采空區矸石進一步壓縮,層間巖層緩慢彎曲下沉,并最終趨于穩定。

圖3 位移變化曲線圖Fig.3 Displacement variation

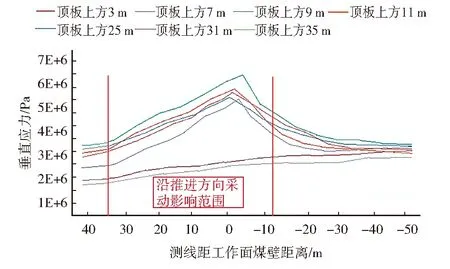

圖4為8號煤長壁工作面推進過程中層間巖層垂直應力變化曲線圖,圖中分別記錄了11號煤頂板上方3 m、7 m、9 m、11 m、25 m、31 m、35 m處垂直應力變化情況。由圖4可知,支撐壓力影響范圍為工作面前方35 m及后方13 m區域。在層間巖層上部和層間巖層下部分別出現了垂直應力峰值。在層間巖層上部,11號煤頂板上方31 m處,垂直應力峰值最大達到6.1 MPa;在層間巖層下部,煤柱上方9 m處,垂直應力峰值達到6.5 MPa。

圖4 垂直應力變化曲線圖Fig.4 Vertical stress variation

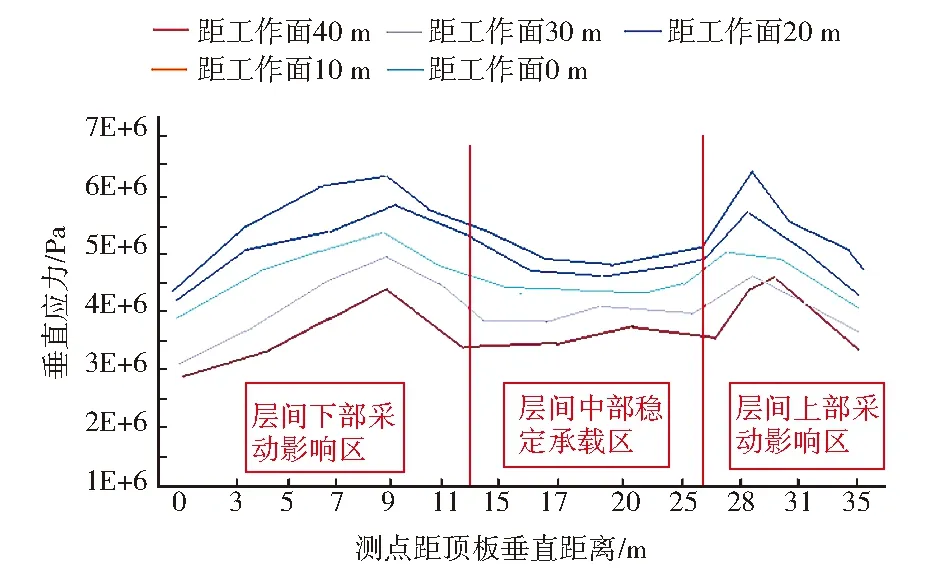

圖5中應力影響區可以劃分為以下區域:1)層間下部采動影響區(11號煤頂板上方0 m~12 m范圍);2)層間中部穩定承載區(11號煤頂板上方12 m~26 m范圍),層間穩定承載層厚達到14 m,并未出現明顯應力變化;3)層間上部采動影響區(煤柱上方26 m~38 m范圍),底板范圍內出現應力集中,影響范圍為10 m。

圖5 采動過程中層間巖層影響范圍圖Fig.5 Influence range of rock between coal seams during mining

3 工程應用

某礦8201首采工作面走向長度為280 m,傾向長度為120 m,平均煤厚1.4 m,傾角2°,無地質構造,共安裝液壓支架83架,其中:中部液壓支架型號為ZY5000/09/20兩柱掩護式液壓支架共76架,初撐力為3 878 kN,工作阻力為5 000 kN;端頭液壓支架型號為ZYT5000/15/28,共3架,過渡支架型號ZYG5000/09/20,共4架。每架支架配有壓力表。

在工作面開采過程中,為保證開采安全采取了相應的安全技術措施,如在工作面兩順槽每隔50 m各布置圍巖移動傳感器5臺,共10臺;工作面切眼向外20 m處每隔5 m各布置鉆孔應力計6臺,共12臺;每隔10臺液壓支架布置1個支架壓力記錄儀,共8臺;在調度指揮中心安裝KJ21礦山壓力監測系統,加強工作面和巷道礦壓監測,并及時打孔探測層間垮落情況。

根據工作面開采過程現場觀察和礦壓觀測系統綜合分析,8201工作面推進200 m的過程中,工作面頂底板及煤層均未發現大的裂縫和斷裂,工作面和巷道礦壓顯現不明顯,證實了上行開采的可行性。

4 結束語

1)某礦11號煤層采動影響倍數為8.6,頂板冒落帶高度為25.02 m,導水裂隙帶高度為37.5 m~48.7 m,基于傳統比值判定法、“三帶”判定法初步判定某礦8號、11號煤層適用上行開采。

2)經數值模擬分析11號煤開采后頂板冒落高度達8 m,垂直應力最高為7 MPa,節理裂隙發生在采空區兩側離層區與壓實區交匯處;受8號煤長壁開采采動影響,層間巖層垂直位移變化分為采動下沉時期(超前工作面煤壁40 m~滯后工作面8 m)、采動后層間巖層緩慢下沉時期(滯后工作面8 m~50 m);超前支撐壓力影響垂直范圍可分為3個區域:層間下部采動影響區(頂板上方0 m~12 m范圍)、層間中部穩定承載區(煤柱上方12 m~26 m范圍)、層間上部采動影響區(煤柱上方26 m~38 m范圍)。

3)通過開采實踐驗證了某礦8號、11號煤層可以安全上行開采,為類似條件下的上行開采提供了實踐經驗。