一種電子液壓助力轉向泵試驗臺的開發

王憲科,宋志才,王建磊,韓彬,劉運來

(1.山東凱帝斯工業系統有限公司,山東德州 253000;2.德州學院,山東德州 253023)

0 引言

隨著汽車工業的發展,汽車的保有量越來越大,為了節約能源,新能源汽車——電動汽車得到了快速的發展。由于電動汽車沒有發動機,機械液壓助力轉向泵便沒有了動力源,所以人們在機械液壓助力的基礎上進行改進,開發出更節省能源的電子液壓助力轉向系統。這套系統的轉向油泵不再由發動機直接驅動,而是由電動機來驅動。

電子液壓助力轉向系統,是在傳統的液壓系統基礎上引入了控制器,并將車速信號引入控制器。系統包括油罐、泵、電機、控制系統,這些全部集成在電機油泵組內。汽車轉向時,根據車速傳感器、方向盤轉角、發動機轉速信號,為汽車轉向提供合適的助力。高速時轉向力助力比較小,低速時轉向助力大。汽車電子控制液壓助力系統與液壓助力轉向系統相比較,節省燃油,由于安裝了控制器,提高了汽車轉向的穩定性,增加了汽車轉向助力特性[1]。

由于轉向系統關系到汽車的行駛安全,所以電子液壓助力轉向系統的核心部件電子液壓助力轉向泵,其性能和安全性試驗必須跟上汽車發展的步伐。基于此,某公司成功研制了電子液壓助力轉向泵性能試驗臺,能夠用來對各種電子液壓助力轉向泵進行性能試驗和疲勞試驗。

1 電子液壓助力轉向系統介紹

電子液壓助力轉向系統由儲油罐、電動泵、轉向機、助力轉向控制單元、助力轉向傳感器等構成,其中電動泵和助力轉向控制單元是一個整體結構。

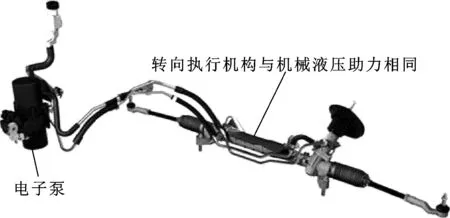

電子液壓助力轉向系統(如圖1所示)采用一個電動泵來進行轉向助力,電子控制單元通過對車輛的行駛速度、轉向角度等信號的計算來控制電動泵的工作狀態。

圖1 電子液壓助力轉向系統

2 測試試驗系統工作原理及系統設計

2.1 測試系統工作原理

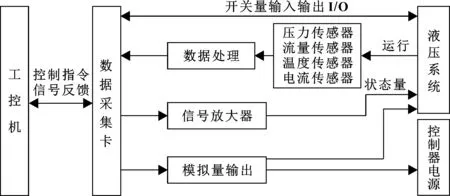

電子液壓助力轉向泵試驗臺,采用計算機控制液壓加載控制系統的原理進行設計和制造的。如圖2所示:整個測試系統主要由液壓加載系統、控制器電源、工業控制計算機及板卡、控制軟件、臺架等組成。該系統的工作原理:用工控計算機給板卡發數字信號,經D/A轉換后給控制器電源,控制器電源調整到相應的電壓值供電給電子轉向泵控制器,控制器驅動轉向泵運轉。另一方面,工控計算機給板卡發數字信號,經D/A轉換后比例放大器將信號放大后給比例溢流閥,從而使比例溢流閥調節到指定壓力,系統中壓力由傳感器檢測,當實測壓力與指定壓力有偏差時,計算機會對發出的信號做出調整,直至達到指定壓力,形成閉環控制。

圖2 測控系統整體框架圖

此試驗系統是針對電動轉向助力泵及控制器系統的性能試驗和耐久試驗而設計的,它的試驗項目包括:開啟壓力試驗、跑合試驗、流量特性試驗、驅動功率試驗、效率實驗、流量電流噪聲跟隨車速變化試驗、加載電流試驗、變負荷耐久試驗、定負荷耐久試驗、變轉速循環試驗。

2.2 液壓加載系統工作原理

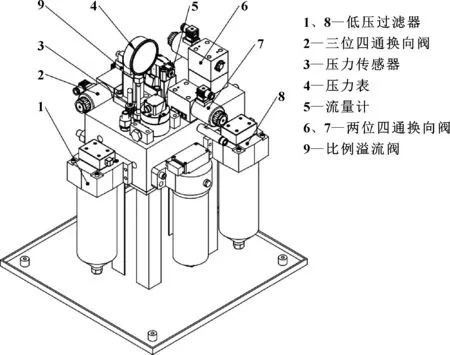

如圖3所示:液壓加載系統主要由閥座、比例溢流閥、電磁換向閥、高壓過濾器、流量傳感器、壓力傳感器等組成。采用日本進口比例溢流閥,通過計算機控制可自動加載。流量計采用德國進口齒輪流量計,測量精度達0.5%,測量準確。壓力傳感器采用德國進口品牌,測量精度達0.25%。

圖3 液壓加載模塊

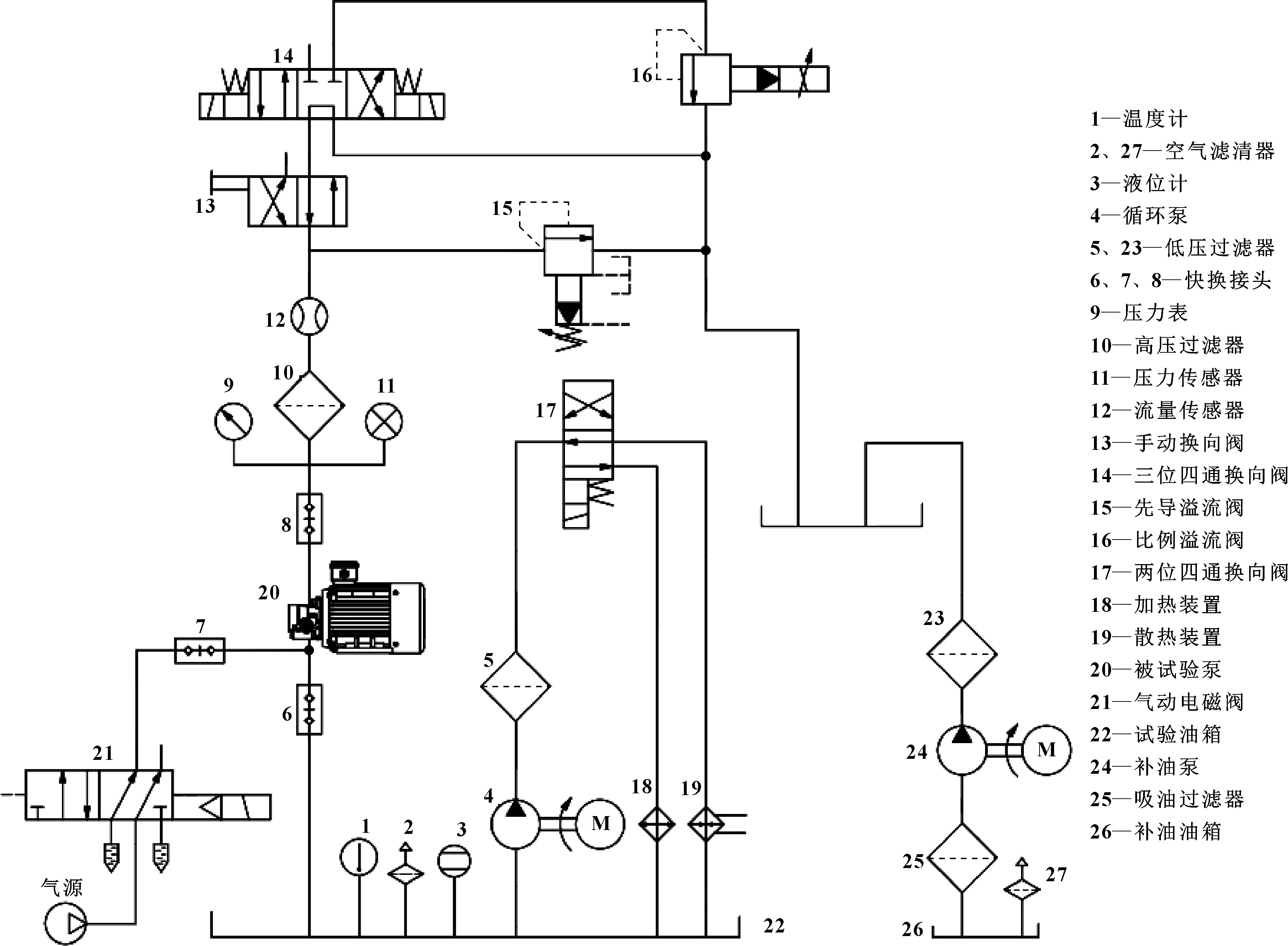

液壓加載系統液壓原理圖如圖4所示。

圖4 液壓原理圖

2.3 電氣控制部分

電氣控制系統為執行機構,此系統采用VB軟件在上位機編程,用數據采集卡采集測試信號,對各接觸器、繼電器、電機、電磁閥、比例溢流閥等進行控制,各執行元件根據接收到的指令相應動作,以達到可控制的要求。

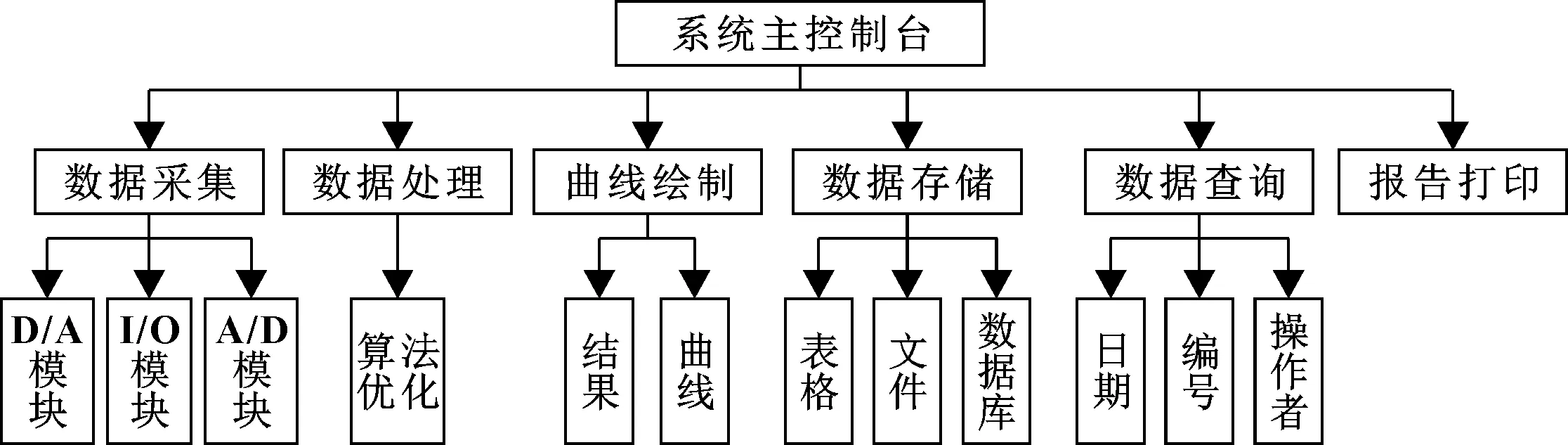

2.4 計算機測控部分

計算機測控部分主要由傳感器部分(壓力、流量、轉速、溫度、電壓、電流)、VB編程軟件、采集板卡、上位機和系統測控應用軟件等組成。以工控機為核心,VB測控軟件與數據采集卡建立通信后,將控制參數和指令發送給數據采集卡,同時對數據采集卡傳回的參數進行顯示和控制,對數據進行采集并存儲到數據庫。

測控部分能夠對電子轉向助力泵的進出口壓力、出口流量、控制器電流、電壓、轉速、油溫等參數進行采集、顯示,并將其保存和打印,以備調用及分析,如圖5所示。

圖5 軟件控制模塊組成示意圖

2.5 試驗臺主要技術參數

控制器供電電源:DC0~700 V,30 A;

系統加載最大壓力:25 MPa;

系統最大檢測流量:25 L/min。

3 臺架結構

臺架布置采用模塊化結構,分為:臺架部分、液壓加載部分、液壓油溫控制部分、輔助油箱、夾具部分,如圖6所示。

圖6 試驗臺實物圖

圖6(a)所示試驗臺配備了隔音箱,可以完成電子液壓助力轉向泵各項噪聲的試驗。

液壓加載系統采用高位油箱供油方式,供油油箱為中間帶保溫層的保溫油箱,具有保溫功能。油面距被試件吸油口高度不小于200 mm,油泵出油口到加載系統設置過濾精度10 μm的高壓過濾器,以保證油液的清潔度,保護液壓閥。過濾器具有堵塞報警裝置,回油過濾可以消除系統雜質對油箱的污染。

油箱具有油位報警裝置,并有可視液位計,當液壓油發生泄漏、油位低于設定油位時,發出聲光報警,并停止整個試驗臺的試驗,各動作部件的動作全部停止,油泵停止工作。

輔助系統由循環溫控系統、循環過濾系統、排油系統組成。

循環溫控系統由間接加熱油箱、風冷卻器、溫度控制儀、溫度傳感器組成,隨時控制保證系統溫度在要求的范圍內。

循環過濾系統通過獨立的循環泵、精密過濾器對液壓油進行單獨過濾,有效控制試驗油箱內的油液清潔度。

排油系統在試驗完成后,將泵內殘余液壓油用氣排出到回收油箱,然后再經過濾后回到試驗油箱。

4 系統試驗分析(舉例說明)

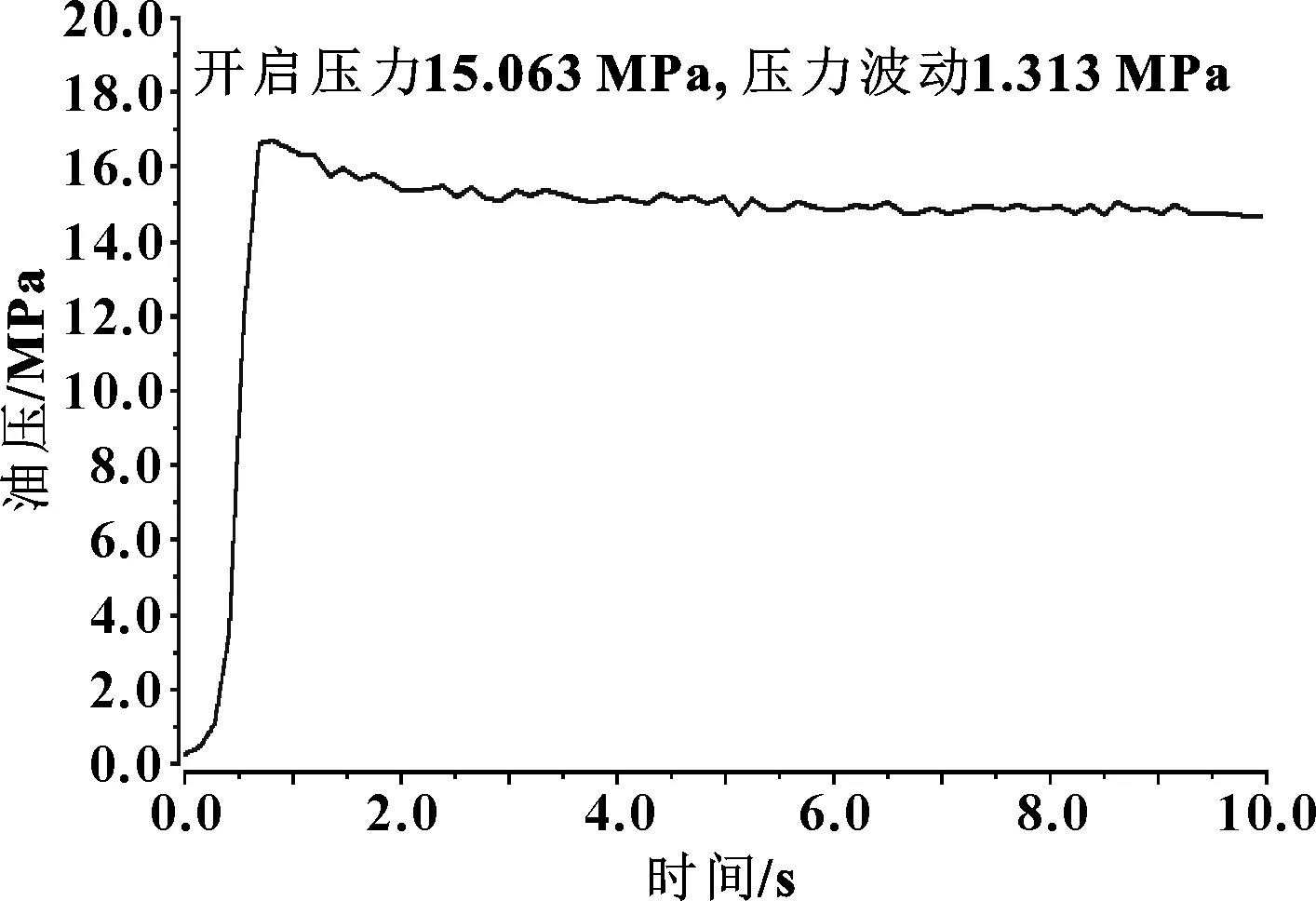

4.1 開啟壓力試驗

將被試泵安裝到試驗臺架上,在空載壓力下起動轉向泵,升速至1 500 r/min,迅速關閉輸出油路,使輸出流量為0,保持2~3 s,此時穩定的壓力值作為安全閥開啟壓力。如圖7所示:安全閥開啟壓力值為15.063 MPa。

圖7 開啟壓力試驗曲線

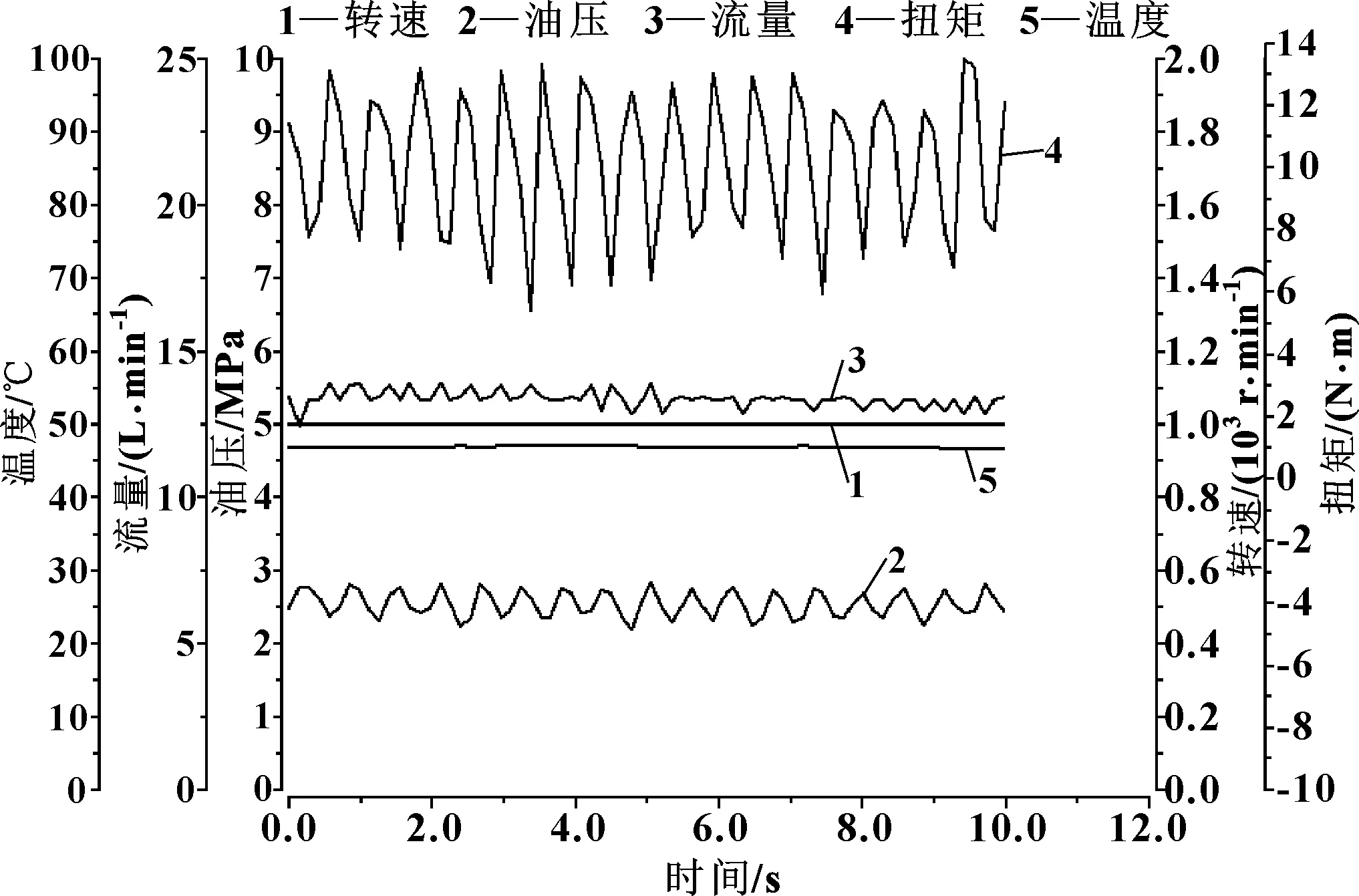

4.2 跑合試驗

在空載壓力下起動轉向泵,升速至最高轉速nmax并保持10 s,再將轉速調至1 500 r/min,從空載壓力開始逐級按0.5pmax、0.85pmax分別保持各30 s。以時間為X軸,轉速為Y1軸、壓力為Y2軸,繪制坐標系,將測量的轉速值及壓力值以曲線形式輸出,如圖8所示。

圖8 跑合試驗曲線

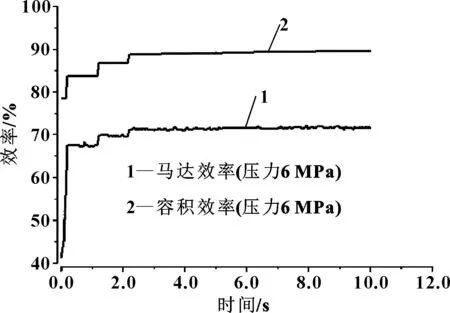

4.3 效率實驗

將被試驗件安裝到試驗臺架上,在設定載荷的情況下驅動泵轉動,設定車速下測量泵的流量,實時監測電流、電壓、流量、油壓等參數,通過輸入電流、輸入電壓與輸出流量、輸出壓力計算系統效率,繪制效率與時間曲線,如圖9所示。

圖9 效率試驗曲線

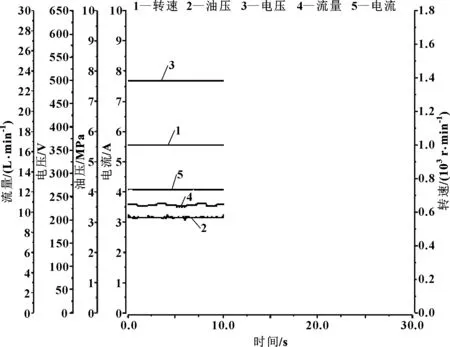

4.4 定負荷耐久試驗

將轉向泵安裝在試驗臺架上,在油泵轉速、壓力、油溫恒定的工況下連續運轉,時間可設置。實驗曲線如圖10所示。

圖10 定負荷耐久試驗(3 MPa)

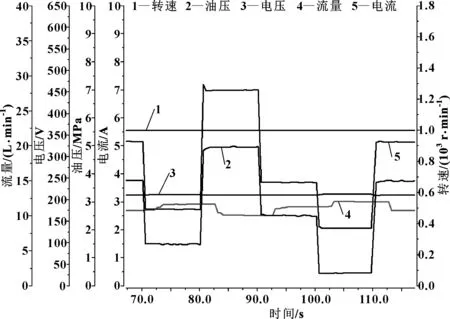

4.5 變轉速循環耐久試驗

壓力1.0 MPa(乘用車)/2.0 MPa(商用車),轉速從最低轉速nmin→0.65nmax→最低轉速nmin,在45 s內完成一個速度循環,時間可設置。實驗曲線如圖11所示。

此試驗系統可以滿足實驗室、工廠對電子助力轉向泵的性能試驗和疲勞試驗需求,可以根據各個廠家對試驗工況的要求不同而設置不同的試驗參數,能夠實現各項參數的顯示,出具的試驗報告和試驗曲線可以幫助各廠家對轉向泵進行性能分析和技術分析,提供了可靠的試驗數據。

圖11 變轉速循環耐久試驗曲線

5 結束語

該試驗臺不僅結構合理,功能齊全,綜合性強,而且充分考慮了實際工作情況,完全可以滿足汽車電子液壓助力轉向泵的各種試驗要求;該系統穩定可靠,故障率低,工作效率高,得到了用戶的一致好評。通過對電子液壓助力轉向泵性能試驗臺結構、原理、試驗方法的分析以及實際試驗數據得出以下結論:

(1)試驗臺對電動助力轉向系統主要影響因素有著綜合的試驗能力。

(2)試驗臺用較為簡單的結構和硬件能夠達到較高的試驗

精度。

(3)試驗臺結構與軟件系統設計較為人性化,操作設備、數據記錄以及更換樣件簡單、方便、快捷。同時,合理的空間設計為后期的設備升級打下基礎。

(4)試驗臺所有試驗結果通過軟件進行處理并進行數據化保存,為后期電動液壓助力轉向泵的改進和提升提供了數據與理論依據。

參考文獻:

[1]辛京,寅海濤,張俊祥.汽車助力轉向系統發展綜述[J].中國科技博覽,2010(13):110.

[2]康展權.汽車工程手冊(設計篇)[M].北京:人民交通出版社,2001.

[3]徐灝.機械設計手冊(第5卷)[M].2版.北京:機械工業出版社,2003.

[4]苗立東,何仁,徐建平,等.汽車電動轉向技術發展綜述[J].長安大學學報(自然科學版),2004,24(1):79-83.

MIAO L D,HE R,XU J P,et al.Review on Automotive Electric Power Steering System Development[J].Journal of Chang’an University(Natural Science Edition),2004,24(1):79-83.

[5]林逸,施國標.汽車電動助力轉向技術的發展現狀與趨勢[J].公路交通科技,2001,18(3):23-28.

LIN Y,SHI G B.Development Status and Tendency of Electric Power Steering[J].Journal of Highway and Transportation Research and Development,2001,18(3):23-28.

[6]陳家瑞.汽車構造(下冊)[M].3版.北京: 機械工業出版社,2009.