折彎機液壓系統與傳統電氣系統設計

暴永明, 靳永強(黑龍江省機械科學研究院,哈爾濱150040)

0 引言

我國對于折彎機的應用尤為廣泛,小到小型的私人加工廠,大到大型國有企業,都可以看到折彎機的身影。但是,通過實際調查,我發現目前大多數中小型折彎機都是采用傳統的“硬連線”電氣系統。然而這種系統邏輯設計困難,電路連接更是尤為復雜,出現問題時難以排查。針對此類問題,以現有折彎機為參考,查閱各類參考資料,詳細分析了折彎機的液壓系統。設計優化出折彎機的液壓系統和電氣系統,從而在一定程度上提高了中小型折彎機的自動化水平并簡化了電氣系統設計,進而降低了生產成本。

1 折彎機的液壓原理圖設計

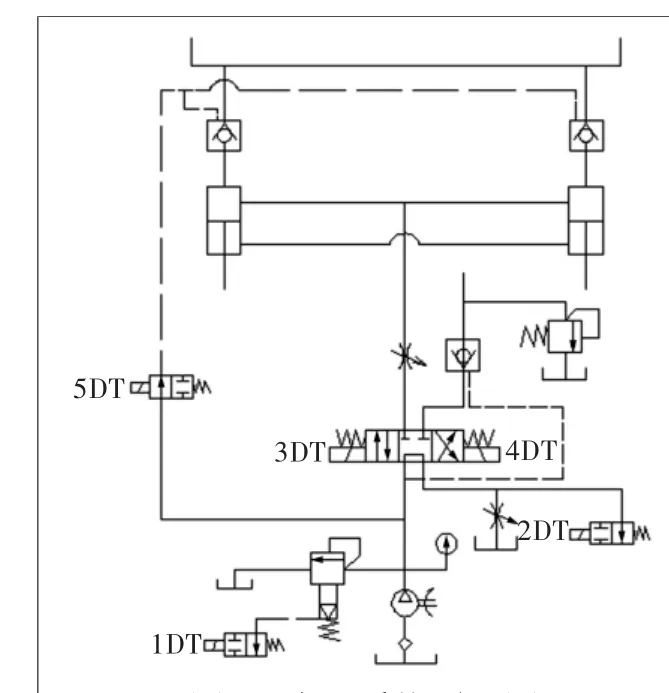

查閱相關資料,發現各種關于液壓折彎機液壓系統工作原理的介紹大都存在一定的錯誤和不合理之處。因而,在綜合各個設計的基礎之上,根據液壓傳動知識進行實際應用,在多次修改完善之后,設計出的液壓系統原理如圖1所示。

經過系統優化該液壓系統原理圖滿足折彎機的使用要求,提高了折彎機的效率及穩定性、可靠性。

圖1 液壓系統原理圖

1.1 折彎機液壓工作原理分析——以連續動作為例

1.1.1 折彎機的液壓試車

為了保證正常工作時的安全可靠性,需要先對折彎機進行試車,試車過程能夠按預期的安全完成之后,再進行正式工作。

將選擇開關SA1選擇到連續運行的檔位上,按下油泵電動機的啟動按鈕SB0,使接觸器得電并自鎖。主電動機運行一段時間后,使系統充滿油液,從而避免突然啟動所帶來的液壓沖擊。按下復位按鈕SBR使滑塊空行程至上限位SQ1-2處,試車完成。

1.1.2 連續工作過程分析

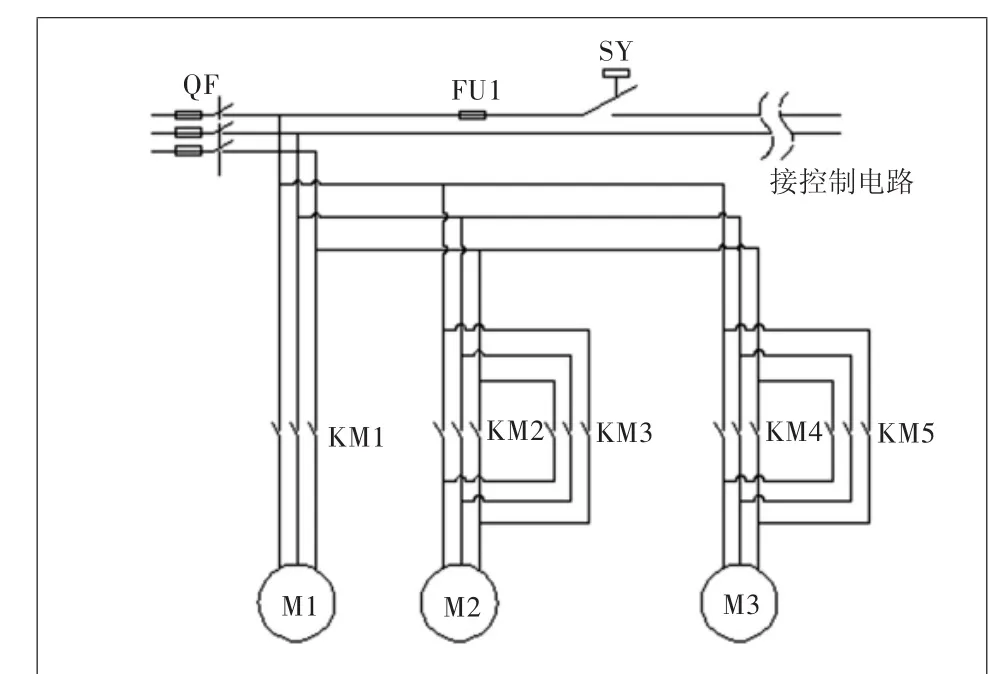

圖2 電動機接線電路圖

折彎機試車完成之后,按下啟動按鈕SB2,中間繼電器KA1得電,從而使電磁閥1DT、3DT得電,滑塊在自重下快速下滑;當滑塊接近工件,下行至限位開關SQ2處時,電磁閥1DT、2DT、3DT、5DT得電,滑塊慢速下行;當滑塊接觸到工件后,隨著工件變形量的增大,工件抗力增加,從而使液壓缸上腔的壓力增大;當達到電接點壓力表的保壓壓力時,電接點壓力表發出電信號,從而使電磁閥3DT斷電,液壓泵短暫卸荷,同時設置保壓時間的時間繼電器KT1接通進行保壓計時,當達到電接點壓力表的壓力下限值時,電磁閥3DT接通,進行再次加壓,此過程反復進行,即為保壓階段;保壓結束后,電磁閥1DT失電,預卸時間繼電器KT2得電,液壓主油路與油箱接通,使液壓系統實現預卸荷;預卸荷完成后,電磁閥1DT、4DT得電,滑塊快速回程;當滑塊回程至上限位SQ1-2處時,電磁閥4DT失電,限位開關SQ1-2壓合,從而使電磁閥1DT、3DT得電,進入第二個工作循環。

2 傳統電氣系統

2.1 概況

折彎機采用380V/50Hz三相交流電源供電,并通過控制變壓器提供24V、110V的控制電源和電磁閥用電源。

QF空氣開關作為電源短路保護及M1油泵電動機的過載保護;FU1作為擋料電動機M2、滑塊行程電動機M3以及變壓器TC的短路及過載保護;FU4作為控制電源短路保護;FU5作為電磁閥電源的短路保護。

機床各電動機及電箱均有良好的接地措施,在接通電源的同時,必須將可靠的接地線接至電箱內對的接地板上,以確保安全[1]。

2.2 機器開動與操作準備

1)將電源線接到電箱中的電源接進線端子上,并接好地;2)將腳踏開關接插件插接到電箱上;3)關上電箱門,接通電源;4)接通控制電源,指示燈HL1亮起;5)按動啟動按鈕,油泵啟動,指示燈HL2亮起;6)確認油泵轉向與油泵箭頭所標方向相同,否則,應當停車調換電源進線中的任意兩根,即可校正。

2.3 電氣原理圖

2.3.1 主電路電氣原理圖

折彎機的主控電路中包含三個電動機,如圖2所示,分別是主電動機(油泵電動機)M1、后擋料電動機M2以及滑塊行程電動機M3。其中擋料電動機與滑塊行程電動機有正負之分。

各個電動機通斷都是由相應的電磁接觸器控制的。接觸器主要用于控制電動機等設備,具有低壓釋放的保護功能,是機電傳動系統中應用最為廣泛的電器之一。

其工作原理是:當線圈通電后,線圈電流在鐵心中產生磁通對銜鐵產生克服復位彈簧反力的電磁吸力,從而使銜鐵帶動觸點動作。觸點動作時,常閉觸點先斷開,常開觸點再閉合[2],如圖3所示。

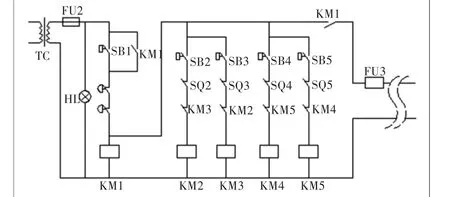

圖3 電動機相應接觸器電路圖

2.3.2 控制電路電氣原理圖——以連續動作為例

折彎機的經典動作方式有三種:點動、單次動作和連續動作。其三種工作方式的復合電路尤為復雜,并且實際上有一定的相似性,故可以其中的某一種工作方式為例進行分析和研究[3]。

2.3.2.1 試車復位動作電路

將選擇開關選擇在連續動作的檔位上,按下油泵電動機啟動按鈕SB0,使接觸器KM1得電并自鎖,主電動機運行一段時間,使系統充滿液壓油。按下復位按鈕SBR,使滑塊空行程至上限位開關SQ1-2處,等待按下正式工作的啟動按鈕SB2,如圖4所示。

圖4 試車復位動作電路圖

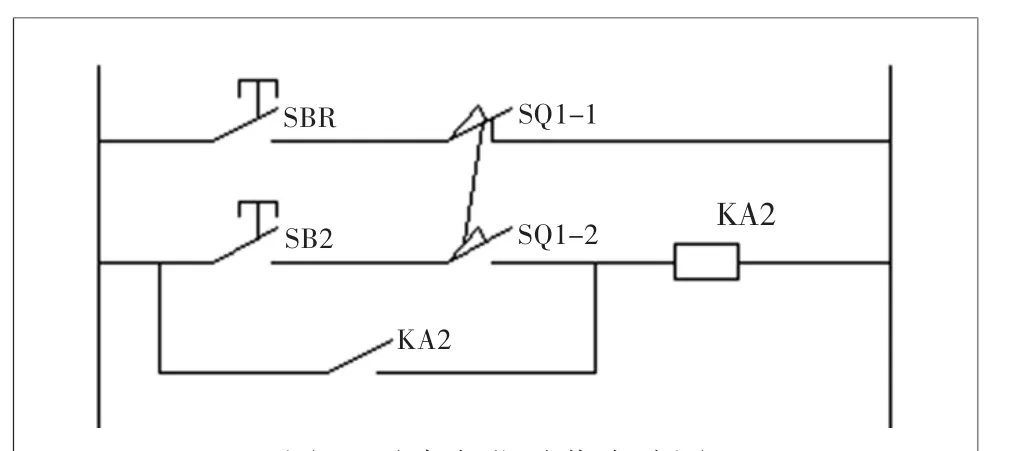

2.3.2.2 連續動作主行程控制電路及對應電磁閥系統設計分析

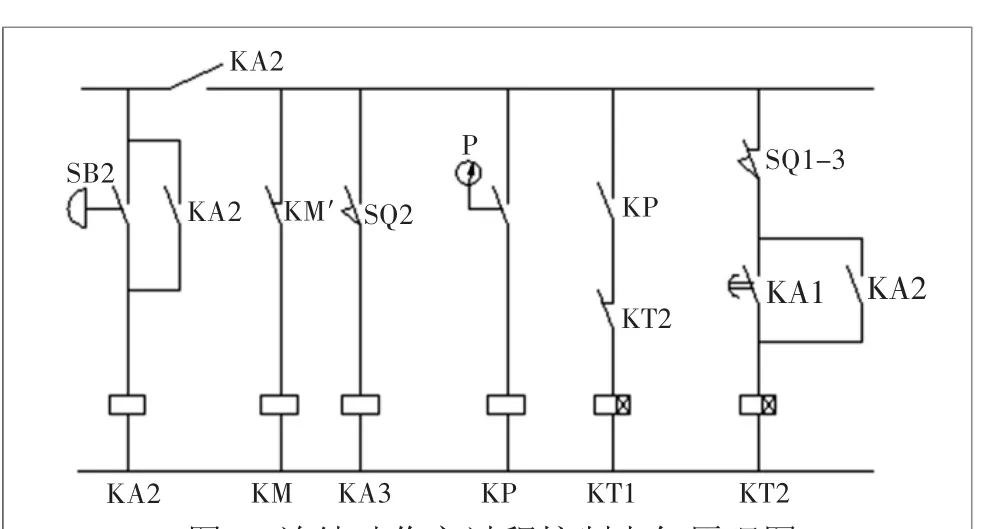

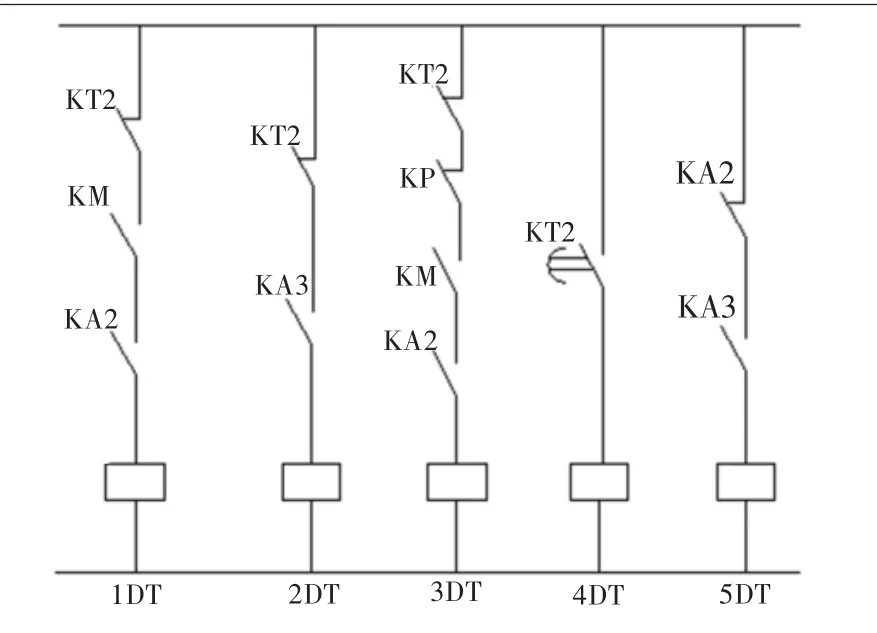

試車調整完成后,若無任何故障,即可進行正式地連續折彎工作。根據折彎機的工作要求,參考相關的電氣原理與液壓電磁閥的控制原理,設計出圖5連續動作主過程電氣原理圖與圖6電磁閥控制原理圖[4]。

根據原理圖可分析其主行程的工作循環:1)按下啟動按鈕SB2,KA2得電并自鎖;KA2常開觸點閉合,KM得電,油泵電動機啟動;KA2、KM常開觸點閉合,電磁閥1DT、3DT得電,滑塊在自重作用下快速下滑。2)下行至限位開關SQ2處。KA3得電并自鎖;KA3常開觸點閉合,2DT、5DT得電,滑塊慢速下行。3)滑塊接觸到工件。隨著工件變形量的增大,工件抗力增加,從而使液壓缸上腔的壓力增大。4)保壓。電接點壓力表P常開觸點閉合,使中間繼電器KP得電,KP常閉觸點斷開,液壓泵短暫卸荷;KP得電使時間繼電器KT1得電。5)預卸荷。時間繼電器KT1到點,其延時閉合觸點閉合,KT2得電;KT2瞬動常閉觸點斷開,KT1失電;KT2瞬動常閉觸點斷開,電磁閥均失電,進行預卸荷。6)預卸荷結束。時間繼電器KT2失電,其常閉觸點復位,1DT、4DT得電,滑塊快速回程。7)回程至上限位SQ1-2。4DT失電,1DT、3DT得電,進行下一個工作循環。

圖5 連續動作主過程控制電氣原理圖

圖6 連續動作主過程電磁閥控制原理圖

3 結 論

通過對折彎機液壓系統與傳統電氣系統設計研究,并獲得了以下初步研究成果:1)本研究通過查閱大量國內外文獻和已發表的論文,參考已有折彎機的工作方式,詳細分析了旨在提高自動化水平的折彎機連續工作過程;2)本研究采用了對比分析、循序漸進的方式提出了對現有折彎機液壓系統進行改造的必要性,并根據現狀設計了折彎機的電氣系統。

由于折彎機在實際生產過程中應用尤為廣泛,并且其工作過程邏輯性強,在機械加工器械中極具代表性,因此,該設計研究具有廣泛意義。

[1]楊聯英.液壓折彎機的系統故障處理[J].黑龍江科學,2014,5(1):246.

[2]幸晉渝,劉念.應用PLC改造大型液壓折彎機電控系統[J].機床電器,2004,31(5):36-38.

[3]黃俊豪.液壓剪板機和液壓折彎機常見故障及其排除方法[J].鍛壓機械,1998(1):59-60.

[4]張志義,孫蓓.機電傳動控制[M].北京:機械工業出版社,2009:153-166. (責任編輯 邵明濤)