汽車多楔輪旋壓成形工藝研究及缺陷分析

文/胡傳鵬,魏李,段自豪,華雅玲,薛克敏·合肥工業大學周敏,嚴軍·南通福樂達汽車配件有限公司

多楔輪作為汽車發動機上使用的重要零件,其成形方式主要以旋壓成形為主,但旋壓成形質量難以保證,旋壓成形仍存在技術難點。利用有限元分析軟件Simufact建立三維剛塑性模型,分析旋壓成形工藝過程、解析內折疊產生的原因,進而基于模擬結果優化旋壓成形工藝。通過調整旋輪結構,采取調整旋彎輪過渡圓弧成形方式,改善預成形過程中的金屬流動趨勢,進而消除內折疊缺陷。

多楔輪作為一種重要的機械傳動零件,已經廣泛應用于機械傳動系統。隨著當前國內工業水平的提高,帶輪結構及帶輪加工工藝均得到優化和改進。旋壓成形的多楔輪以其重量輕、精度高、生產效率高、節能、低耗材等優點,在眾多領域中逐步取代了以鑄鍛焊為主的傳統方法所加工生產的多楔輪,得到了廣泛應用。

多楔輪旋壓成形工藝分析

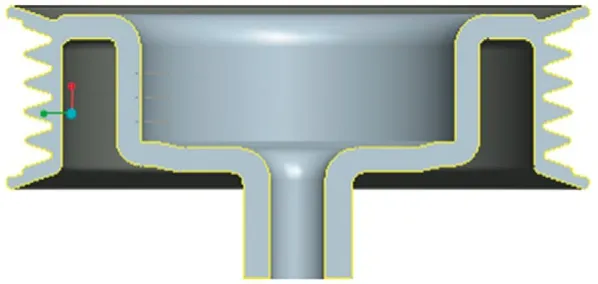

多楔輪的結構特征如圖1所示,帶輪材料為AIS I1008鋼,基本力學性能如下:屈服強度325MPa,密度7.851g/cm3,彈性模量205GPa,泊松比0.29。該零件具有的工藝結構特點是齒形尺寸加工精度要求高,齒形成形區高度為15.8mm,齒高3.3mm,齒間距3.56mm,齒頂圓角0.5mm,壁厚3.0mm。

根據實際經驗和旋壓設計手冊,從材料精細化和減少工藝步驟角度考慮,多楔輪的旋壓成形工藝采用四個旋輪依次進給成形。第1步,增厚旋輪完成壁厚成形;第2步旋平輪對應使齒形成形部位旋平;第3、4步,旋齒旋輪徑向進給完成齒形區域的預成形和終成形。

圖1 多楔輪結構示意圖

有限元模型建立

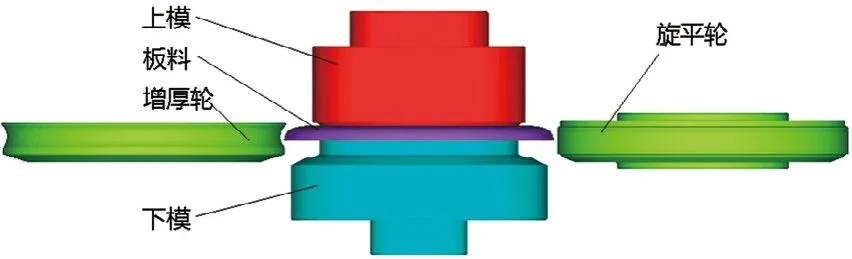

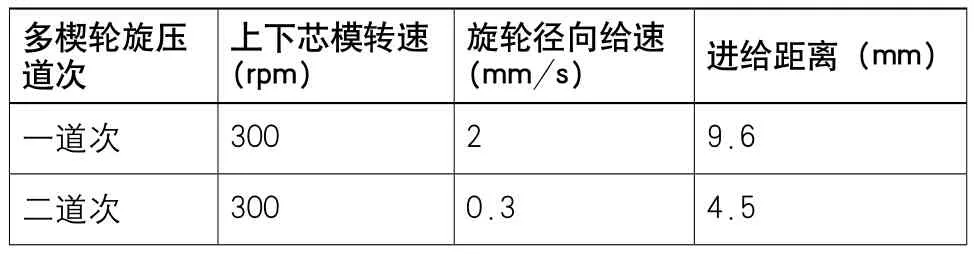

建立如圖2所示的旋壓翻邊和旋平模型,模具默認為剛性體,板坯材料選用DD13,具有較好的力學性能,模擬中定義芯軸轉速達到300rpm,旋輪與工件摩擦系數為0.05,坯料和模具溫度為20℃,芯模與工件摩擦系數為0.3。旋壓進給參數如表1所示,通過兩道次的旋壓成形所需的120022201皮帶輪旋齒預制坯。

圖2 旋壓成形兩道次有限元模型建立

表1 120022201皮帶輪旋壓成形參數

模擬過程分析

圖3所示為一道次旋彎增厚成形過程應力分布圖,最大應力出現在旋輪與板坯接觸處。成形過程中板坯在圓弧輪徑向進給作用下,造成變形區的金屬始終處于受力不均、受擠壓的狀態,從而發生軸向、徑向、周向位移。隨著變形過程累積,板坯周向半徑縮小,形成過渡圓弧結構,但在旋輪達到預定最終位置時由于旋輪下部與坯料先接觸處金屬向上流動,上端坯料與旋輪上部接觸,金屬向下流動,因此在該處形成尖角。

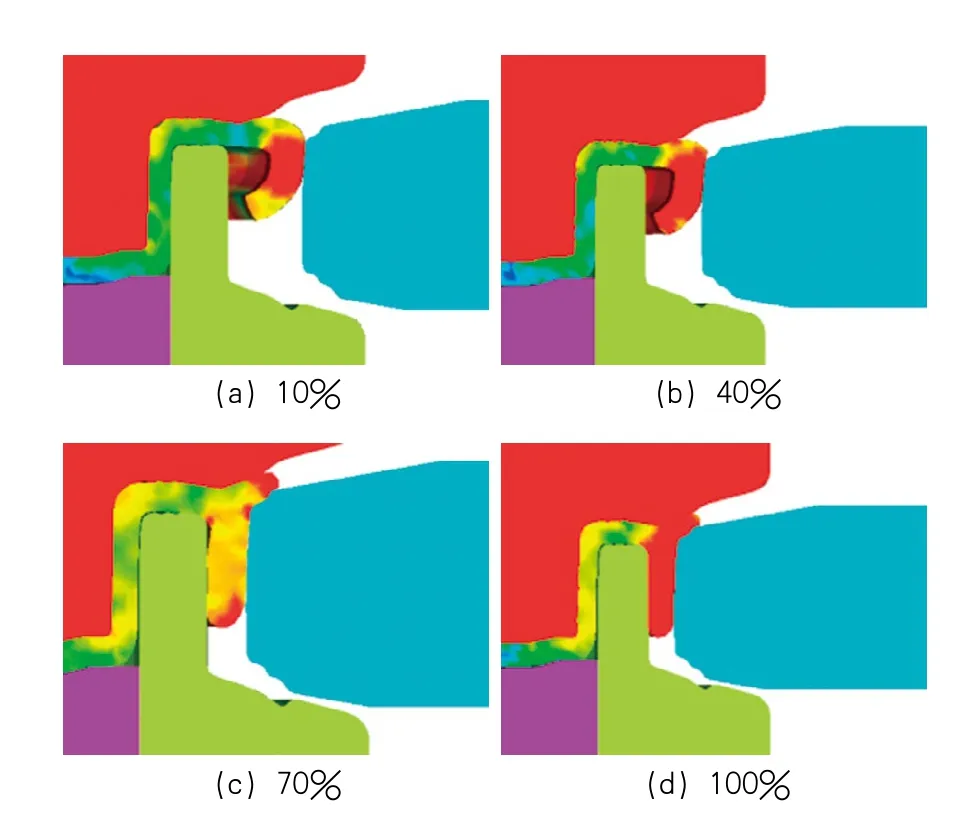

圖4所示為二道次旋平成形過程應力分布圖。一道次成形后,采用旋壓增厚輪徑向進給進行第二道次貼模工步,以便成形上凸緣結構。在成形前期,旋輪徑向進給先作用過渡圓弧,過渡圓弧使得該變形區金屬發生軸向流動。在成形中期,板坯由過渡圓弧狀變形為平面狀,變形區金屬累積在需成形凸筋上端,旋平輪繼續徑向進給,板坯受徑向壓力作用與下芯模貼模,金屬發生軸向流動成形上下凸筋。在該階段的等效應力值逐漸增大,主要變形區域逐漸擴大。在成形后期,增厚旋輪達到預先設定位置,上下凸筋完整成形。但由于旋平過程中上端材料趨向于上移貼模,充填型腔,而圓弧過渡區材料在旋平輪徑向力的作用下趨向于水平貼模,上端和圓弧區的金屬流動趨勢不一致,從而產生明顯的內折疊。

圖3 一道次旋彎增厚成形過程應力分布圖

圖4 二道次旋平增厚成形過程應力分布圖

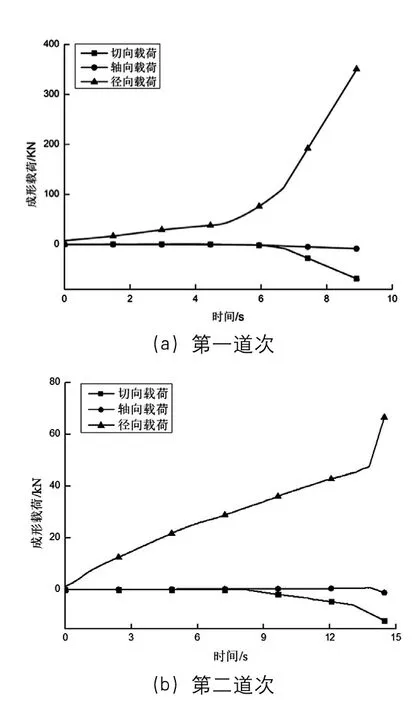

對比各道次載荷數據(圖5)可以看出第一道次各向載荷數據整體小于第二道次,而從各個道次數據可以看出旋輪在整個成形中受到的徑向力最大,切向力次之,軸向力最小。最大載荷出現在第二道次旋平輪貼模時,徑向力最大值約為360.2kN。第一道次旋壓成形過程中,由于旋輪始終保持徑向進給運行,因此徑向載荷隨著旋輪與板坯的貼模程度保持上升趨勢。8s時為一道次旋彎成形過程中的時間節點,此時金屬與旋彎輪圓弧面完整貼模,導致各向載荷發生明顯變化。在8~15s時間段切向載荷出現負值是因為金屬切向受力方向為有限元模型設定方向的負向。在14~15s時旋輪與板坯完全貼模,徑向載荷表現為急劇上升,金屬軸向受壓應力,受力方向同為負向。

圖5 各道次旋壓成形過程各向載荷變化

旋壓成形工藝優化

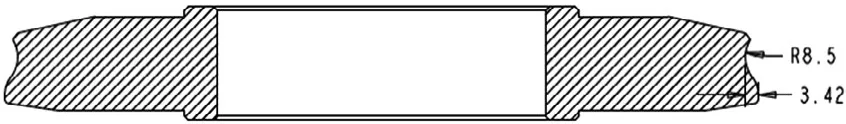

基于前面的模擬結果,通過修改旋輪下端面尺寸,增大旋輪徑向進給,通過采用局部增厚及減小過渡圓弧尺寸等方式可以減小內折疊的產生,此外板坯形狀的修改也是一種旋壓成形優化思路。本文也做了相應的嘗試,修改的一道次旋彎旋輪結構如圖6所示,與初始旋輪相比,旋輪圓弧半徑為8.5mm,旋輪底部特征尺寸距離減少至3.42mm,中間過渡圓弧尺寸為6.5mm。

圖7所示為修改一道次旋彎輪結構后一道次模擬應力分布圖,從圖中可以看出一道次旋彎增厚成形后坯料上端局部增厚明顯,圓弧過渡得到明顯的改善,有利于消除內折疊的產生傾向。基于一道次模擬結果,在同一芯模下建立圖8所示的優化后二道次旋平成形應力分布圖。從圖中可以看出采取上端鐓粗增厚,下端有效過渡的配合方式,圓角處內折疊完全消除。

圖6 改進后旋輪結構

圖7 優化后一道次旋彎成形應力分布圖

圖8 優化后二道次旋平成形應力分布圖

結論

基于Simufact有限元軟件對多楔輪成形過程中的不同道次進行數值模擬,分析了兩道次旋壓成形過程和內折疊缺陷形成原因且提出了相應的模具優化方案。得到如下結論:

⑴旋彎增厚成形過程中,變形區的金屬始終受到旋彎輪徑向作用。隨著旋輪不斷進給,板坯周向半徑逐漸縮小,變形區金屬形成過渡圓弧的結構,達到整體增厚效果。

⑵上芯模與板坯之間有一定的型腔,板坯一道次貼模過程中形成大的過渡圓弧,二道次旋平貼模時上端材料軸向上移充填型腔,圓弧區的金屬徑向流動貼模,兩者方向不統一導致內折疊的產生。

⑶基于Simufact對整個旋壓過程進行分析,優化了旋輪結構。采取上端鐓粗增厚,下端有效過渡的形式改進旋壓成形工藝,進而消除了多楔輪旋壓成形過程中內折疊缺陷。