淺談壓力機驗收保全

文/黃銀有·浙江吉利汽車有限公司杭州灣工廠沖壓廠

隨著汽車工業的發展,汽車需求量的不斷增加和人們對汽車的外觀、輪廓、尺寸精度要求越來越高,汽車行業對用于沖壓成形的壓力機性能、精度要求也更苛刻,本文主要談談壓力機驗收、保全中需要注意的關鍵點。

背景資料

吉利汽車經歷了從無到有、從小到大、從敲敲打打的手工到現在的自動化的發展壯大,無不詮釋著吉利汽車發展的進步。把我們的每一款汽車產品做好做成功,這就要求我們對汽車的精度、外觀有一個更大地提升,與汽車的精度提升有直接關系的便是沖壓件精度的提升。

通過下文的介紹,可以了解到在設備驗收、安裝調試階段怎樣把好關,怎樣把問題掌握在可控制范圍內并加以解決,在日常生產時怎樣對壓力機進行針對性的保養維護,有效地提高壓力機開動率,保證沖壓成形的產品精度。

壓力機在設備驗收、安裝調試階段需要關注點

壓力機驗收時要進行空載運轉四個小時,然后再進行負荷運轉。在運轉過程中隨時檢測滑塊導軌、平衡器、導柱導套、制動器等處的溫度,檢查其他各部位是否異常。運轉試驗可以檢驗設備的可靠性,同時為精度的檢查做準備,只有順利通過運轉試驗才能進行精度檢測。如果每臺壓力機配置兩套移動工作臺,則還要檢測兩套移動工作臺的等高性,滑塊下平面與工作臺板上平面的平行度。滑塊導軌對工作臺板上平面的垂直度還要在兩套工作臺上分別進行檢測。壓力機在制造跟蹤、驗收、安裝調試階段時應注意以下五個方面精度:

⑴工作臺板上平面的平面度;

⑵滑塊下平面的平面度;

⑶滑塊下平面與工作臺板上平面的平行度;

⑷滑塊導軌對工作臺板上平面的垂直度;

⑸滑塊連接部位的總間隙。

其中工作臺板上平面的平面度與滑塊下平面的平面度是其他各項精度的基準,設備制造廠家生產制造時要加以控制這兩個項目。一般情況下工作臺板與滑塊體都在數控機床上加工,精度會有所保證。所以這兩項精度在設備驗收時不需要特別的關注,但其他三項應予以重點關注。

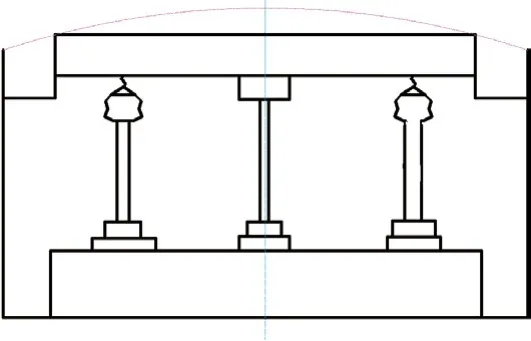

首先應注意滑塊下平面與工作臺板上平面的平行度。其檢驗方法如圖1所示。

在工作臺面上放一平尺,帶有支架的百分表放在平尺上,百分表測頭觸到滑塊下平面上。當滑塊在最大行程的下限和下限前二分之一處及離開下限二分之一處位置時(即俗稱的90°、180°、270°三個位置,也叫作下死點、正負半行程位置),按左右和前后方向分別在四角和四邊的中點三處進行測量,誤差按其百分表最大讀數值計,但對角不計。允許使用頭部帶鉸接結構的支撐桿,支撐滑塊的自重進行測量。支撐桿位于工作臺面上的中央處。

圖1 滑塊下平面與工作臺板上平面的平行度檢測方法

在驗收時須加以注意的是要按照目前國家標準《JB/T 5200-2012閉式四點壓力機 精度》的檢測要求,分別在最大裝模高度、中間裝模高度、最小裝模高度處測量,這點與國外設備有所區別。因工藝手段保證,國外設備(如日本小松)只在中間裝模高度的多個位置測量數據。

圖2所示為滑塊導軌對工作臺板上平面的垂直度檢驗方法。在工作臺中央處放一平尺,直角尺放在平尺上,將緊固百分表的固定支架(或磁力表座)固牢在滑塊下平面上,并使百分表的測頭觸在直角尺的測量面上。當滑塊在最大行程的下半段往復運動時,在通過中心的前、后、左、右方向分別進行測量誤差,按百分表的最大讀數差值計(滑塊在起動、停止和反向運動時出現的瞬時跳動誤差不計)。一般條件下我們應該測量整個行程過程中百分表的最大讀數差值,依此作為考核結果。考慮到壓力機的實際工作情況,也可取下半行程,但正反向都需要考核。

滑塊下平面與工作臺板上平面的平行度和滑塊導軌對工作臺板上平面的垂直度是壓力機的主要精度,其允許值按照一定的專業計算公式計算,一般設備廠家在設備驗收時都會提供允許值。如果沒有特殊要求,設備廠家都會按照一般精度要求加以控制;如果精度要求高,如一級精度要求,則在設備設計、制造過程中都要采取特殊措施以便滿足用戶要求。目前只有一些特殊的模具(如拉延模)對設備要求一級精度。

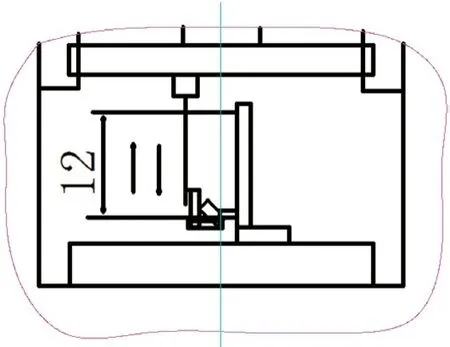

最后是滑塊連接部位的總間隙,它與前述兩項精度相輔相成,如間隙過大,則平行度、垂直度不易滿足要求;間隙過小,壓力機工作時各工作部位易升溫,整體設備的可靠性低,因此設備制造廠家在配合間隙、各運動副的選擇時都會控制。作為使用廠家只要測量一下,看滑塊連接部位的總間隙是否符合要求即可。測量方法如圖3所示。

圖2 滑塊導軌對工作臺板上平面的垂直度檢測方法

圖3 滑塊連接部位的總間隙測量方法

將滑塊停到下部,平衡器風壓升到0.6MPa,在四個立柱上分別固定百分表。將緊固百分表的固定支架(或磁力表座)固牢在立柱固定導軌上,使百分表的測頭觸在滑塊導軌測量面上。然后將平衡器風壓按照0.05MPa差值依次降低,直至風壓為零,分別記錄各百分表讀值,其最大讀值即為滑塊連接部位的總間隙。

壓力機精度檢驗合格后,立柱、滑塊導軌上的相關螺栓都要緊固好,同時調試好其他相關環節,如潤滑監控、聯鎖動作等,之后壓力機就可以投入日常使用了。

壓力機在保全中的關注點

為了保證壓力機正常工作,發揮最大工作效率,必須定期進行安全與保養檢查,及時維修,排除隱患。

定期檢查,壓力機檢查維護要領中的每日檢查項目是安全必須項目,要絕對保證壓力機檢查維護要領的實施。定期檢查項是為了壓力機安全,實現無故障運轉的最低檢查項目,必須認真履行,并結合生產實際作業情況酌情增加必要的檢查項目。

其內容包括:

⑴日常檢查:主要由操作者在壓力機操作前或更換模具時進行。在連班制工作情況下,利用換班時間進行。

⑵周檢查:主要由操作者負責,通常每周周末進行一次(不以運轉小時計)。

⑶月檢查:主要由操作者每隔300~350運轉小時進行一次。

⑷季度檢查:主要由維修人員每隔三個月,約900~1000運轉小時后進行一次。

⑸半年檢查:主要由維修人員每隔半年,約1800~2000運轉小時進行一次。

⑹年度檢查:主要由維修人員每隔一年,約3600~4000運轉小時后進行一次。

⑺3~5年檢查:由維修人員每隔3~5年進行一次全面檢查。

結束語

隨著國力的不斷強大,人民生活水平的不斷提高,生活消費觀念在不斷變化,這意味著我們汽車的制造過程也應跟隨提升。這就要求我們汽車沖壓件的外觀和精度要有所提升,汽車沖壓件的精度提升和壓力機制造過程及驗收過程的精度控制有直接關系。

壓力機制造的精度直接影響到沖壓件的尺寸精度。壓力機精度不高,對模具壽命也有直接的影響。因此較高的壓力機剛性和精度對高精度沖壓件生產及提高模具壽命具有促進作用。