鋁基滑動軸承合金的研究進展

,,,,,,

(華南理工大學1.材料科學與工程學院;2.廣東省先進儲能材料重點實驗室; 3.機械與汽車工程學院,廣州 510641;4. 上海核威實業有限公司,上海 201615)

0 引 言

將巴氏合金(錫基和鉛基合金)、鋁基合金或銅基合金等滑動軸承合金材料與低碳鋼板復合,加工成的雙層或者多層復合結構的半圓形軸瓦或圓形襯套,是滑動軸承中直接與軸或軸頸配合的摩擦偶件。常見的軸瓦為雙金屬或三金屬軸瓦,一般包括表面涂層或耐磨減摩合金層、提高上下層結合強度的過渡層和低碳鋼帶層等兩層或三層結構;此外,還有全部采用軸承合金制成的整體軸瓦。據統計,截至2010年,我國軸瓦生產企業有400余家,每年軸瓦總產量約20億片,年產值超過120億元[1]。近年來,高速鐵路、輕軌、地鐵和船舶等其他交通產業的迅速發展,進一步增大了軸瓦的市場需求。然而,我國軸瓦用軸承合金多是參考國外商品化牌號,通過添加或改變部分微量組元而得到的,有時還需應用各種涂層技術[2]對軸承合金進行表面改性(增加第三層),來進一步提高軸瓦的性能特別是疲勞性能。這種現狀導致國內軸瓦生產商的研發能力差,享有規模和品牌效應的企業不足10家,很難擁有在市場上具有競爭力的自主國產化牌號。2010年,我國車用軸瓦產量約10億片(產值約40億元),而美國輝門、奧地利米巴、德國KS、日本大豐和大同等企業的總產量僅約11億片,但這些企業卻占據了全球近70%的市場份額。

在常用的金屬類滑動軸承合金材料中,巴氏合金(錫基和鉛基軸承合金)的顯微組織是經典的“雙相結構”,即軟基體組織中分布著硬脆的共晶體化合物相(如Cu6Sn5、Cu3Sn、SnPb)[3-4],雖然擁有這種組織結構的合金具有很好的嵌藏性、順應性、抗咬合性、減摩性,低的熱膨脹系數以及良好的工藝性能等,但由于基體的強度很低,且基體承載能力和疲勞強度會隨工作溫度的升高和合金層厚度的增加而下降,因此只能應用于小型、輕載的汽車發動機軸瓦或襯套。銅基和鋁基軸承合金具有比巴氏合金更高的疲勞強度,且添加了某些軟金屬元素(如錫、鉛、鎘、銻、鋅和鉍等)后具有較好的自潤滑性,能夠滿足現代高速高載發動機在各種工況下的使用要求,因此得到了日益廣泛的應用。此外,隨著人們環保意識的增強,各國開始限制常用金屬材料中有毒元素的使用。歐盟自2011年7月1日起就禁止鉛元素在輕型車用發動機中的使用,這一規定給汽車滑動軸承合金及其表面涂層材料的開發和應用帶來了變革[5-6]。盡管在重載發動機材料的使用上還沒有出臺類似的法規,但這僅僅只是時間問題。總體而言,隨著現代交通裝備的迅速發展,以及發動機的高壓縮比、緊湊設計和輕量化的發展趨勢,軸承合金將向著高承載能力、高耐磨減摩性和環保(無鉛)的方向發展[7]。

常用銅基軸承合金的疲勞強度可達150 MPa左右,鋁基軸承合金的只有40~80 MPa;近幾年開發的新型高強度鋁基軸承合金的疲勞強度能達到110~120 MPa,國外部分鋁基軸承合金則提高到了130 MPa左右[5-6]。雖然鋁基軸承合金的性能與銅基軸承合金的相比仍有一定差距,但由于其具有較高的綜合力學性能、熱傳導性能和良好的耐腐蝕性能,且資源豐富、價格低廉,因此已成為普通乘用車發動機中滑動軸承的主導材料,其占比在美國達90%以上[7]。目前,無鉛化鋁基軸承合金有兩個發展方向:一是研制高疲勞強度的鋁基軸承合金以替代傳統銅基和鉛基合金,滿足高性能發動機中連桿軸承合金的需求;二是開發中等疲勞強度且具有高順應性的鋁基軸承合金,滿足內燃機中承載負荷小于1/2連桿軸承負荷的主軸承材料的需求[8]。

目前,國產鋁基軸承合金品種單一,而且在合金熔煉,軸瓦的表面處理、性能和使用壽命等方面,與國外相比仍存在較大的差距。為了給國內相關研究人員提供參考,作者從合金種類、組織和性能、改性方法等方面對軸瓦用高性能鋁基軸承合金進行了綜述。

1 鋁基軸承合金的種類

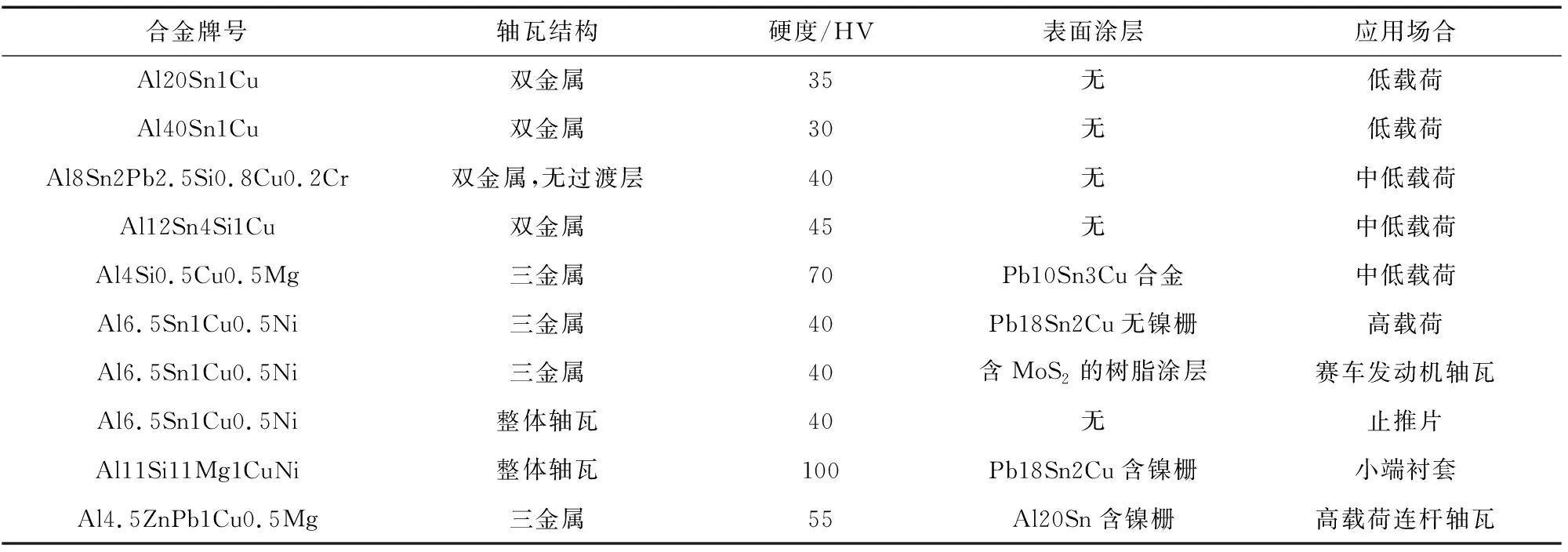

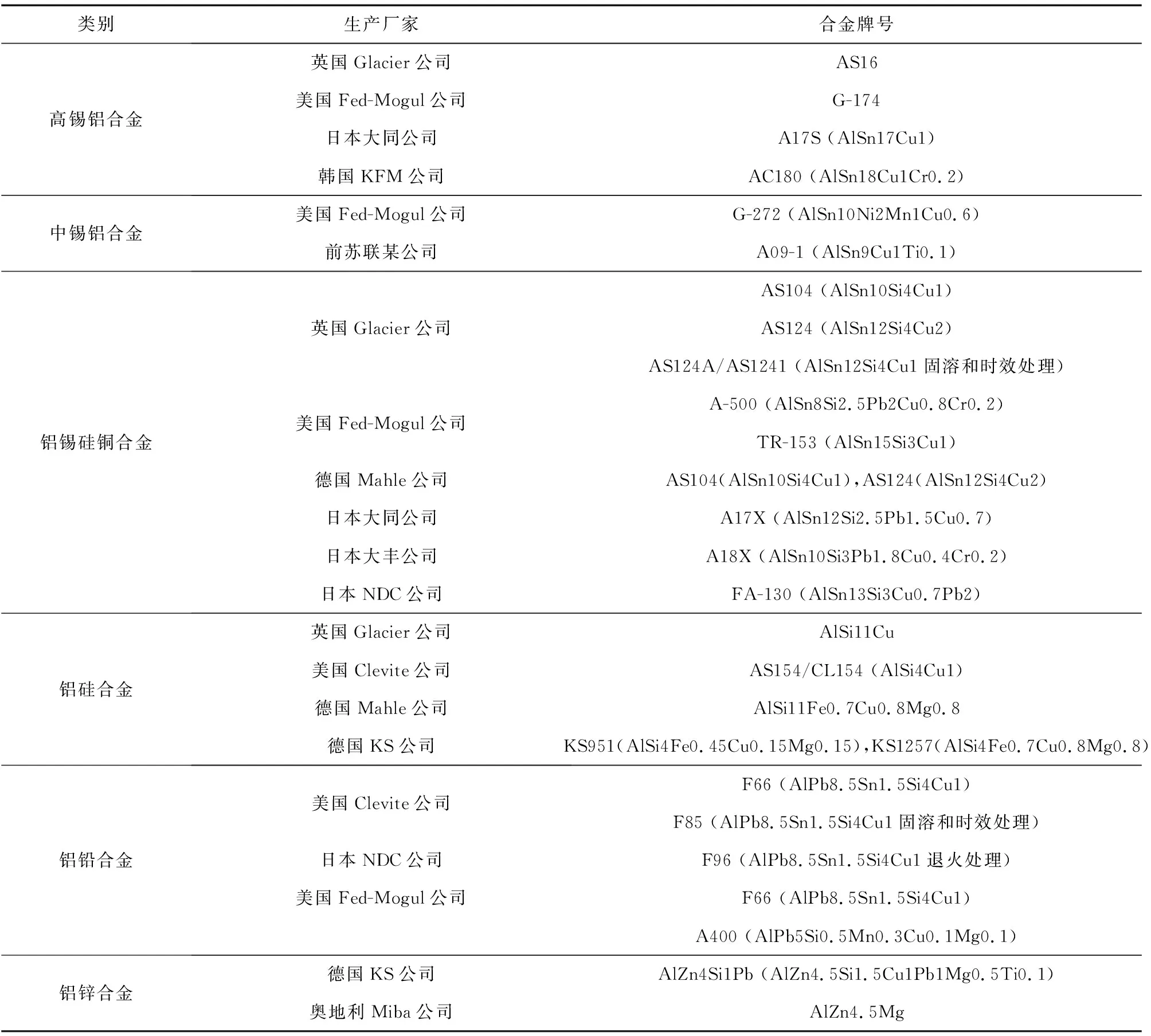

鋁基軸承合金的應用始于20世紀30年代,到目前為止已發展出Al-Sn、Al-Pb、Al-Si、Al-Zn和Al-Bi等體系。Al-Sn系軸承合金是應用最早的鋁基軸承合金,并且在20世紀50,60年代在美國、英國、德國等國得到了突飛猛進的發展,其生產量增長了100多倍。進入70年代后,由于銅、錫等資源短缺、價格昂貴,研究人員開發出了廉價且自潤滑性更優的Al-Pb系軸承合金,并在美國開始得到應用。Al-Si系和Al-Zn系軸承合金是為了在高速、重載、增壓強化條件下工作的主軸承和連桿軸承而開發的。經過長期發展,采用鋁基軸承合金制造的單金屬(即整體)軸瓦,以及雙金屬和三金屬軸瓦已是很成熟的商品,如表1所示。雙金屬和三金屬結構不僅能發揮出鋁基軸承合金層的優異耐磨性能,還能滿足滑動軸承整體靜強度和疲勞強度的要求,在某些條件下還能改善耐腐蝕性,可應用于低、中、高等級別的軸瓦或連桿軸瓦;單金屬軸瓦則主要應用于止推片和端襯套。不同生產廠家根據ISO 4383:2000的要求而開發出的商業化鋁基滑動軸承合金如表2[5]所示。

表1 典型發動機用鋁基軸承合金軸瓦的結構、性能及應用Tab.1 Structures, properties and appplications of typical engine bearing shells made from Al-based bearing alloys

表2 基于ISO 4383:2000開發的商用鋁基軸承合金的種類及生產廠家[5]Tab.2 Types and manufacturers of industrial Al-based bearing alloys developed on basis of ISO4383:2000[5]

隨著工業無鉛化的推進,Al-Pb系合金被逐步淘汰;Al-Si系合金和Al-Zn系合金(如SAE785、AlZn4SiPb及AlZn4.5Mg等)的應用范圍較小,且由于硬度高、嵌藏性和順應性差,其表面通常需要電鍍一層含鉛的軟合金層進行改性[5,9];Al-Bi系合金的工業應用極少,實驗室研究較多[10-11],這是由于鉍屬于硬脆相,不利于合金韌性和疲勞強度的提高;錫具有優異的固體潤滑性能,能有效提高合金的表面性能,因此Al-Sn系合金一直是滑動軸承合金中十分重要的合金。目前,Al-Sn、Al-Sn-Si系軸承合金被廣泛應用于現代汽車發動機中,是最具潛力替代Al-Pb系甚至Cu-Pb系的軸承合金。

2 不同鋁基軸承合金的組織和性能

2.1 Al-Sn系合金

Al-Sn系合金在發動機軸承上的應用已有近80 a的歷史[3]。鋁錫互不溶體系的混合熱為+19 kJ·mol-1,在(892±20) K下錫在鋁中的最大固溶度(原子分數)為0.026%。Al-Sn系合金結晶時,首先析出近純鋁的晶體,在達到共晶溫度(502 K)時,錫呈片狀或球狀在鋁的晶界上析出[12];當錫含量較高時,由于鋁和低熔點鋁錫共晶體之間存在界面張力,錫形成了網狀組織,并將鋁晶粒焊合在一起[13]。Al-Sn系合金中的少量組元以Al2Cu、Al3Ni、Ni2Al、Al3Ti、初晶硅、共晶硅等硬脆金屬間化合物相存在,分布于鋁基體和低熔點鋁錫共晶體中。冷軋加工使上述鑄態組織中的鋁錫等晶體拉長和破碎,硬脆金屬間化合物相亦被破碎,在隨后的320~350 ℃保溫4~8 h的再結晶退火處理過程中,破碎的金屬間化合物相發生再結晶,而鋁錫共晶體發生熔融;熔融的鋁錫共晶體在表面張力的作用下沿鋁的晶界收縮聚集,形成彼此連接的多角形“錫島”[13]。國產A17X(AlSn12Si2.5Pb1.5Cu0.7)鋁錫合金組織中的初晶硅相粗大,因冷軋加工時合金板的變形量大,其晶粒拉長現象十分嚴重。

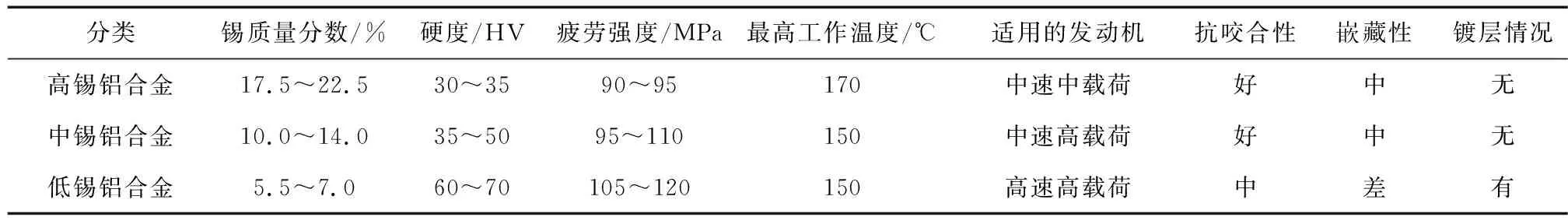

Al-Sn系合金中的錫含量是影響合金力學性能、摩擦學性能以及使用性能的重要因素。表3比較了不同錫含量Al-Sn系合金的性能[14-16]。由表3可知,隨錫含量的增加,Al-Sn系合金的硬度和強度降低,承載能力也出現一定的下降,但是其最高工作溫度有所提高,表面性能包括抗咬合性和嵌藏性均更優良。低錫鋁合金因具有較高的力學強度、良好的耐腐蝕性能和抗穴蝕能力,早在20世紀30年代末就得到了應用。英國Rolls-Royce公司、美國鋁業公司(Alcoa)首先將低錫鋁合金鑄造成滑動軸承中的整體軸瓦,應用在汽車、拖拉機以及飛機發動機上;但由于此整體軸瓦的力學強度還不夠高,軸承會過早疲勞,因此不能應用在高速發動機上。中高錫鋁合金的應用始于20世紀50年代初,當時英國Furmer研究院錫研究所和Glacier金屬公司共同解決了鋁錫合金軋制(冷軋)工藝問題,并實現了中錫鋁合金與低碳鋼板復合雙金屬材料的工業化生產。目前,工業上使用較多的中錫鋁合金中均添加了少量銅、硅、鎳、錳、鎂、鉻、鈦和鋯元素。中高錫鋁合金既繼承了錫基合金較好的順應性、嵌藏性,又具有含錫鋁合金的高抗咬合性、耐高溫性,同時其表面無需鍍層,簡化了軸瓦加工工藝,因此應用前景廣闊。SAE778中錫鋁合金是近年來最為成功的商業化軸承合金之一[8]。

表3 Al-Sn系軸承合金的性能對比[14-16]Tab.3 Comparison of properties of Al-Sn type bearing alloys[14-16]

2.2 Al-Pb系合金

Al-Pb系合金是作為滑動軸承材料而逐步發展起來的。美國Clevlta公司于1975年首次生產Al-Pb系合金軸瓦,1979年日本NDC公司引入該技術,到1994年,美國三大汽車公司生產的乘用車軸承中Al-Pb系和含鉛Al-Sn系合金的占比已達80%[17]。這是因為與錫相比,鉛的價格更低;與錫合金相比,鉛合金的疲勞強度更高、減摩性能更優、防抱死性能更好;此外鉛合金與球墨鑄鐵曲軸的匹配最為理想,能滿足中等載荷高速發動機的需求[18-19]。

鋁鉛互不溶體系的混合熱為+50 kJ·mol-1,且鋁金屬和鉛金屬的密度和熔點相差較大,因此熔煉時需要避免發生嚴重偏析。傳統攪拌-速冷鑄造法制造的Al-Pb系合金中,鉛晶粒主要分布于α-Al基體的晶界,少量分布于α-Al基體的晶內,鉛晶粒與鋁基體之間的晶格取向呈各向平行關系[20]。粉末冶金法也是一種有效控制鉛晶粒尺寸、防止偏析的方法。1995年北京有色金屬研究總院與北京汽車摩托車軸瓦廠合作,利用粉末軋制+燒結法建立了一條年生產能力為1 000 t的Al-Pb系軸承合金生產線[17]。但是由于鋁基粉末的活性較高且其表面存在鈍化氧化層,使得合金的燒結致密性降低,且在合金層與低碳鋼鋼背界面處易形成不連續的鋁鐵脆性相,因此降低了軸瓦的疲勞性能[7]。

由于鉛在高溫熔鑄時會產生危害人體健康的有毒氣體,此外含鉛軸瓦在使用中會熔融析出鉛而污染潤滑油,給發動機的修理和報廢處理造成困難,因此在進入21世紀后,國內外軸瓦生產商和科研機構均不再開發新的Al-Pb系軸承合金。

2.3 Al-Si系合金

高性能的鋁基軸承合金應具備與鉛青銅對等的承載能力,還應具有良好的耐腐蝕性能,同時也不會產生鉛污染問題。隨著發動機曲軸軸承中流動油膜厚度的減小,研究人員對鋁基軸承合金的抗黏滯性提出了更高要求[21]。基于此,高強度Al-Si系軸承合金成為了新的研發方向。Al-Si系合金除了能夠滿足大功率發動機高疲勞性能和耐磨性能的要求外,還具有低成本和環保等特點。國際上大型軸瓦生產商所開發的Al-Si系軸承合金中的硅含量(質量分數,下同)范圍為2%~12%,其中硅含量在2%~3%的低硅軸承合金主要應用在中速和中載柴油發動機中。當成分接近共晶點(Al-12%Si,質量分數)時,一方面較高含量的硅顯著提高了該Al-Si系軸承合金的強度,另一方面形成了鋁硅亞共晶體組織,細小的硅晶粒均勻分布在鋁基體中,顯著提高了該合金的表面性能(如相容性等)[22]。Al-Si系合金不含軟質相,其硬度比Al-Sn系合金的高20 HV左右,而軸承合金的順應性與硬度存在反向關系,因此同其他高強度發動機軸承合金一樣,Al-Si系軸承合金也需要電鍍一層含鉛材料(如PbSn10合金)來改善其表面性能[23],從而提高其順應性。

高強度Al-Si系合金的商業化產品較少。由Glacier公司開發的AlSi11Cu合金中的硅、銅質量分數分別為11%,1%,由于硅含量較高,該合金的疲勞強度比AlSn20Cu合金的提高了65%,基本與CuPb22Sn4鉛青銅的相當,滿足了大多數高功率高速柴油機的最大載荷要求,通常用作主軸軸瓦和連桿軸瓦,并可與淬硬曲軸相匹配[23]。Glacier-Vandervell公司開發的AS154合金中的硅、銅、鎂質量分數分別為4%,0.55%,0.5%,該合金的疲勞強度比AlSn20Cu合金的提高了50%,并替代AlSn20Cu合金應用于渦輪增壓高速柴油機上[23]。

2.4 Al-Zn系合金

Al-Zn系合金與Al-Si系合金一樣,是為了進一步提高鋁基軸承合金的承載能力和疲勞強度而發展起來的。Al-Zn系合金含有質量分數為5%左右的鋅元素,因此該系合金具有較高的承載能力,主要應用于高速、重載柴油機的主軸上[24]。鋅在鋁中的溶解度很大,當作為軟相加入到鋁基體中后,在鑄造冷卻過程中與鋁形成單一的固溶體;鋅的添加量應嚴格控制,過少則軟質相作用不明顯,過多則合金硬度過大,導致抗咬合性降低。最早的商用Al-Zn系合金是由德國KS公司開發的AlZn4SiPb合金,奧地利米巴公司在此基礎上又開發出了AlZn4.5Mg軸承合金,該合金的化學成分(質量分數)為4.5%Zn,1%Cu,1%Si,1%Pb,0.5%Mg,余Al。銅元素可以降低AlZn4.5Mg軸承合金的熱脆性而提高其鑄造性能,降低應力腐蝕敏感性;硅元素可以通過提高合金在熔鑄過程中的流動性來改善其鑄造性能,但會導致合金塑性的下降。AlZn4.5Mg軸承合金的硬度為55~65 HB,在150 ℃下的屈服強度和抗拉強度均比AlZn4SiPb合金的提高了35%,交變彎曲疲勞強度提高了15%[24]。米巴公司在20世紀90年代初開發了B1Al(雙鋁)多層結構軸瓦,即在復合有一層AlZn4.5Mg或AlZn4SiPb合金的鋼背上,再軋制上一層AlSn20Cu或AlSn25Cu合金耐磨減摩層,該多層結構軸瓦的承載能力比AlSn20Cu合金軸瓦的高15%~20%,因此成功取代Cu-Pb系合金軸瓦而應用在MAN16/24型柴油機連桿上[23]。此外,上海軸瓦廠也自主研制出了AlZn5SiPb合金[25]。

但是,Al-Zn系軸承合金的硬度較高,順應性和嵌藏性較差,故其表面需要電鍍一層鉛錫或鉛錫銅軟金屬層(厚20~30 mm),以改善其表面性能。由于鋅的化學性質比錫的更加活潑,在空氣中鋅的氧化速率高于錫的,因此在電鍍前要進行浸鋅處理,然后在鋅層上電鍍一層鎳(或銅)柵中間層,以加強鉛錫基鍍層與鋁鋅合金的結合力,同時減緩錫向基體內擴散的速率。

2.5 Al-Bi系合金

和鉛、錫元素相比,鉍元素也是低熔點組元,鋁鉍互不溶體系的混合熱為+48 kJ·mol-1。鉍在鋁合金基體中以游離態形式存在,在摩擦過程中可以改善鋁基體的摩擦磨損性能,但鉍是一種軟且脆的材料,在鋁基軸承合金受到摩擦剪切力作用時所表現的延展性遠低于鉛、錫等金屬的,這制約了Al-Bi系合金在中低載荷下的自潤滑性能和在高載荷下的疲勞強度[26]。目前,成熟的商業化Al-Bi系合金產品很少。

3 提高鋁基軸承合金性能的方法

目前,傳統鑄造法制備的鋁基軸承合金的強度較低,硬度只有30~60 HV,很難滿足當前發動機高速、重載的要求[27]。為此,研究人員先后進行了許多嘗試來提高和改善鋁基軸承合金的疲勞強度和摩擦學性能(順應性),普遍適用的方法有組織細化、添加合金元素、表面改性或處理以及雙尺度結構設計等[7]。

3.1 組織細化

利用傳統鑄造法制備的鋁基軸承合金中,軟質錫、鉛等相通常呈連續片狀分布在鋁晶界上,導致合金產生脆化,強度很低。而要獲得高承載能力和高摩擦性能,鋁基軸承合金中的鋁基體應保持高強度,同時軟質錫、鉛等相應細小且呈彌散分布。為此,研究人員分別采用表面沉積[28-29]、快速凝固[30-31]、劇烈塑性變形[32]和機械合金化[27,33]等方法來制備具有納米相復合結構的鋁基軸承合金。

BHATTACHARYA等[34]采用熔融旋淬法制備了納米結構的Al-Pb、Al-In和Al-Bi合金,鉛、鉍和銦等納米顆粒嵌入到強度較高的鋁基體中,在細化的鋁基體晶粒和納米級顆粒的模量錯配等強化機制的共同作用下,合金的硬度得到了顯著提高;納米級鉛、銦和鉍顆粒在磨損表面均會形成一層均勻的薄膜,起到一定的潤滑作用,合金的摩擦學性能相對于鑄態合金的有顯著提高;此外,Al-Bi合金在高載荷下具有更優的耐磨損性能。RAN等[35]應用機械合金化+熱擠壓方法制備得到納米結構的Al-Pb軸承合金,粒徑約65 nm的鉛顆粒均勻分布在亞微米級的鋁基體中,合金的屈服強度和硬度分別達到440 MPa和182 HV左右;這種納米結構的Al-Pb合金具有粗晶合金無法比擬的摩擦學性能。LIU等[27,33]和朱敏等[36]系統研究了機械合金化制備的Al-Pb和Al-Sn合金的納米相結構及力學和摩擦學行為,發現所制備的納米相復合鋁基合金的硬度和摩擦學性能均有大幅度提高;與鑄造法和粉末冶金法制備的粗晶鋁基合金相比,納米相復合鋁基合金在干摩擦和油摩擦條件下均表現出更低的摩擦因數和磨損量;細化的基體晶粒和軟質相顆粒的模量錯配等強化作用提高了鋁基合金的力學性能,而在摩擦熱和滑動接觸變形作用下,通過位錯輔助變形和擴散蠕變等方式,納米級錫、鉛顆粒在磨痕亞表層拉長、粗化、擴散富集甚至生成納米線,形成了自組織摩擦層,提高了鋁基合金的摩擦學性能。以上研究表明,均勻且納米化的組織可以顯著提高鋁基軸承合金的力學性能和摩擦學性能。

3.2 添加合金元素

添加銅、硅、鎂等第三合金元素[37-39]是鋁基軸承合金常用的一種改性方法。一方面,合金元素可以強化鋁基體,顯著提高其硬度和強度;另一方面,合金元素對軟質相錫、鉛等顆粒的尺寸和分布等也會產生有利的作用。因此,添加合金元素可以有效改善合金的顯微組織,提高力學性能和摩擦學性能,增大由正常磨損向劇烈磨損轉變的載荷極限值。ZHU等[37]研究了添加銅元素對機械合金化制備的Al-Pb合金耐磨性的影響及其機理,發現銅的添加有利于抑制鉛顆粒的長大,并形成CuAl2增強相,從而顯著提高Al-Pb合金的硬度和耐磨性能。YUAN等[38]利用熔鑄法研究了不同成分Al-Sn-Si合金的摩擦學行為,發現硅含量的增加對Al-Sn-Si合金的摩擦因數沒有影響,但Al-Sn-Si合金的磨損率及其隨載荷的增加幅度均小于Al-Sn合金的;在Al-Sn-Si合金中形成了Sn-Si的“包晶”式島狀組織,在磨損過程中,軟質的錫相表現出優異的自潤滑和減摩作用,硬質的硅顆粒則提供了高承載和高耐磨性能,因此Al-Sn-Si合金表現出比Al-Sn和Al-Si合金更高的耐磨性能。此外,為了提高Al-Sn合金磨損表面、亞表層自組織摩擦層的穩定性、潤滑性,并克服粉末燒結對合金強度造成的損失,LU等[40-41]在Al-Sn合金中添加了鎂和硅等合金元素,有效改善了合金的燒結致密性能,同時鎂、硅等元素增強了錫納米相(包括納米顆粒和納米線)在磨損面的傳輸和生長,有效降低了合金的摩擦因數。因此,添加合金元素除了對基體有強化作用之外,還可以促進軟質相在滑動磨損表面的擴散和遷移,有利于改善合金的表面性能,特別是順應性。添加第三合金元素是軸承合金性能提高的一個重要研究方向。

3.3 表面改性

摩擦磨損是一種與材料表面性能密切相關的行為,因此改變合金表面的組織結構和硬度也可以有效提高合金的摩擦學性能。合金表面改性的方法主要有電鍍法、磁控濺射法、陰極濺鍍法、噴丸處理法、強流脈沖電子束和離子束法等[7],其中電鍍法和磁控濺射法是目前工業上常用的工藝。在鋁基軸承合金表面電沉積或者濺射一層厚10~25 μm的柔軟的合金或高分子層,能有效提高該軸承合金表面的順應性,加快軸瓦與軸的磨合,從而顯著改善軸瓦的疲勞強度和摩擦學性能。米巴公司在鍍層材料方面開展了一系列的研究工作,例如在AlZn4.5Mg軸承合金表面沉積AlSn20合金鍍層,以提高軸承合金的疲勞強度和抗壓性能;開發了一種稱為“萊卡”的高性能聚合物涂料,該聚合物與Al-Sn系軸承合金有良好的結合強度,其耐磨性能、抗咬合性能和抗穴蝕性能均優于PbSn18Cu2合金鍍層和聚四氟乙烯的[42]。費特爾·莫古公司在應對重型發動機啟停動作對軸瓦的磨損時,一方面將鋁合金作為重型柴油機軸瓦的基層材料,替代了含鉛的銅基軸承合金;另一方面開發出可替代鉛的基于鐵礦石的新型IROX涂層,并優化了與潤滑油的相互作用:所制備的軸瓦表現出高的耐磨性能和抗疲勞性能。MIYAJIMA等[43]利用噴丸工藝使MoS2黏結到無鉛Al-Sn-Si軸承合金的表面,形成了厚4~70 nm的鍍層,涂覆MoS2層后合金的摩擦因數比無MoS2層的降低了70%,磨痕深度僅為無MoS2層的1/10左右。這是因為MoS2相聚集在硬質硅顆粒周圍,隔離了合金與對磨副的直接接觸。AN等[44]利用強流脈沖電子束和離子束對Al-Pb合金表面進行改性,提高了合金的硬度;在摩擦磨損過程中合金表面形成了富鉛的致密潤滑膜,明顯降低了合金的摩擦因數和磨損率。

3.4 雙尺度結構設計

2010年盧柯院士在《Science》撰文[45]指出,多尺度多級結構可能是優化金屬整體性能的一個重要途徑,可使材料同時獲得高強度和高韌性。美國一項海軍研究項目利用低溫球磨+熱擠壓法制備出粒徑集中在100~300 nm和2~3 μm的雙尺度晶粒分布的Al5083鋁合金,解決了納米晶材料塑性變形不穩定的問題,并將該鋁合金應用于AAV7Al系列兩棲攻擊艦上[46]。雙尺度結構實現了對納米結構材料強度和塑性的調控,也為納米結構材料在摩擦學領域的應用提供了可能。LU等[47-48]和SONG等[49]利用機械合金化制備出雙尺度結構的Al-Sn和Al-Sn-Si合金,這種細晶+粗晶的雙尺度結構改善了合金的塑性和韌性;適當比例的細晶+粗晶結構使鋁基體具有最佳的硬度和韌性匹配,粗晶的引入也改善了納米相復合基體的塑性變形穩定性,促進了持續穩定氧化摩擦層的生成。雙尺度結構設計為納米材料在摩擦學領域的應用提供了新思路。

4 結束語

目前,滑動軸承合金正向著高承載能力、高耐磨減摩性能和環保(無鉛)的方向發展。新型無鉛化鋁基軸承合金的研究重點集中于合金疲勞強度和耐磨減摩等性能的提高上。發展高疲勞強度的無鉛化鋁基軸承合金以替代部分銅基合金,既可以降低生產成本,又可以緩解電鍍帶來的環保壓力;開發中等疲勞強度且具有優良摩擦學性能(高順應性)的無鉛鋁基合金,可以替代Al-Pb系軸承合金應用于內燃機主軸承。高性能合金的新型制備工藝和組織設計,均可以被借鑒到鋁基軸承合金的摩擦學應用領域。新型鋁基軸承合金的設計及制備方法應該與鋁基軸瓦帶材的制備技術相結合,以實現新材料的規模化應用。

參考文獻:

[1] 軸瓦行業研究報告[EB/OL].(2011-10-13)[2017-04-28].http:∥wenku.baidu.com/view/zdd1c1a2284ac850ad02421f.html.

[2] 易智強. 內燃機軸瓦涂層技術綜述[J]. 內燃機配件, 2008(4):40-45.

[3] 張寶義. 內燃機滑動軸承合金[M]. 北京: 機械工業出版社, 1989: 54.

[4] 周衛銘, 郭忠誠, 龍晉明, 等. 電鍍鉛錫銻巴氏合金[J]. 機械工程材料, 2005, 29(1): 27-29.

[5] 蔣玉琴. 國內外汽車滑動軸承合金發展現狀及趨勢[J]. 汽車工藝與材料, 2009(3): 10-13.

[6] 李鵬. 國外內燃機滑動軸承合金無鉛化及其應用[J]. 汽車工藝與材料, 2009(7): 1-3.

[7] 魯忠臣. Al-Sn軸承合金的雙相雙尺度結構與摩擦學性能[D].廣州:華南理工大學, 2013.

[8] 李鵬. 國外公司新型系列無鉛化鋁基軸承合金材料的開發[J]. 汽車工藝與材料, 2013(9): 12-19.

[9] 陳玉明, 揭曉華, 吳鋒, 等. 鋁基滑動軸承合金材料的研究進展[J]. 材料研究與應用, 2007, 1(2): 95-98.

[10] SILVA A P, SPINELLI J E, GARCIA A. Thermal parameters and microstructure during transient directional solidification of a monotectic Al-Bi alloy[J]. Journal of Alloys and Compounds, 2009, 475(1/2): 347-351.

[11] PHANIKUMAR G, DUTTA P, GALUN R, et al. Microstructural evolution during remelting of laser surface alloyed hyper-monotectic Al-Bi alloy[J]. Materials Science and Engineering: A, 2004, 371(1/2): 91-102.

[12] 劉辛.互不溶Al-Sn合金的納米相結構及其性能[D].廣州:華南理工大學,2008.

[13] 張寶義. 淺談內燃機曲軸軸承(軸瓦)合金層材料及其雙金屬[J]. 內燃機與配件, 2014(11): 14-18.

[14] 蔣玉琴, 侯福建. 鋁錫合金軸瓦在CA6102發動機上的應用[J]. 汽車工藝與材料, 1999(3): 16-20.

[15] 張文毓. 軸瓦材料工業化生產技術綜合分析[J]. 新材料產業, 2008(4):47-50.

[16] 馬偉. 中錫鋁合金軸瓦材料的開發應用[J]. 內燃機配件, 2004(2):17-19.

[17] 李永偉, 張少明. Al-Pb軸瓦合金的應用及研究進展[J]. 材料導報, 1999, 13(2): 4-7.

[18] 倪紅軍. Al-Pb合金軸瓦材料的發展綜述[J]. 特種鑄造及有色合金, 1994(5):29-32.

[19] 孫大仁, 王連武, 劉勇兵, 等. 塑性變形對攪拌鑄造鋁-鉛軸承合金組織和性能的影響[J]. 機械工程材料, 2003, 27(8): 31-33.

[20] 徐永富, 朱敏. Al-Pb 系耐磨合金的制造技術, 組織結構及力學性能[J]. 材料科學與工程, 1999, 17(2): 71-75.

[21] 劉春慧, 程先華. 動載滑動軸承疲勞失效過程研究[J]. 機械工程材料, 2000, 24(3): 1-4.

[22] 盧梅奎. 高速柴油機的硅鋁合金軸承[J]. 車用發動機, 1982(5): 47-50.

[23] 鄒穩根. 國內外機車柴油機軸瓦發展與水平綜述[J]. 鐵道機車車輛工人, 2006(4): 1-8.

[24] 汪蓓. 鋁鋅合金軸瓦材料微觀組織與力學性能研究[D]. 武漢:武漢科技大學, 2011.

[25] 徐理明, 包錫弟. 鋁鋅合金軸瓦的研究[J]. 內燃機配件, 1992(2): 7-11.

[26] 朱國乾. 含鉍鋁基軸承材料摩擦磨損性能研究[D]. 合肥:合肥工業大學, 2017.

[27] LIU X, ZENG M Q, MA Y, et al. Promoting the high load-carrying capability of Al-20wt% Sn bearing alloys through creating nanocomposite structure by mechanical alloying[J]. Wear, 2012, 294: 387-394.

[28] 尹樹桐, 李慶芬, 郭亞軍, 等.滑動軸承磁控濺射鍍層技術的應用研究[J]. 中國表面工程, 2002, 15(2): 39-41.

[29] DE ROSA H, CARDUS G, BROITMAN E, et al. Structural properties of AlSn thin films deposited by magnetron sputtering[J]. Journal of Materials Science Letters, 2001, 20(14):1365-1367.

[30] HARRIS S J, MCCARTNEY D G, HORLOCK A J, et al. Production of ultrafine microstructure in Al-Sn, Al-Sn-Cu and Al-Sn-Cu-Si alloys for use in tribological applications[J]. Materials Science Forum, 2000, 331: 519-526.

[31] KONG C J, BROWN P D, HARRIS S J, et al. The microstructures of a thermally sprayed and heat treated Al-20 wt.%Sn-3 wt.%Si alloy[J]. Materials Science and Engineering:A, 2005, 403(1/2): 205-214.

[32] NOSKOVA N I, VIL′DANOVA N F, FILIPPOV Y I, et al. Preparation, deformation, and failure of functional Al-Sn and Al-Sn-Pb nanocrystalline alloys[J]. The Physics of Metals and Metallography, 2006, 102(6): 646-651.

[33] LIU X, ZENG M Q, MA Y, et al. Wear behavior of Al-Sn alloys with different distribution of Sn dispersoids manipulated by mechanical alloying and sintering[J]. Wear, 2008, 265(11): 1857-1863.

[34] BHATTACHARYA V, CHATTOPADHYAY K. Microstructure and wear behaviour of aluminium alloys containing embedded nanoscaled lead dispersoids[J]. Acta Materialia, 2004, 52(8): 2293-2304.

[35] RAN G, ZHOU J E, XI S, et al. Microstructure and morphology of Al-Pb bearing alloy synthesized by mechanical alloying and hot extrusion[J]. Journal of Alloys and Compounds, 2006, 419(1): 66-70.

[36] 朱敏, 曾美琴, 歐陽柳章, 等. 機械合金化制備的Al基軸承合金的結構與性能[J]. 華南理工大學學報(自然科學版), 2007, 35(10): 37-43.

[37] ZHU M, ZENG M Q, GAO Y, et al. Microstructure and wear properties of Al-Pb-Cu alloys prepared by mechanical alloying[J]. Wear, 2002, 253(8): 832-838.

[38] YUAN G C, ZHANG X M, LOU Y X, et al.Tribological characteristics of new series of Al-Sn-Si alloys[J]. Transactions of Nonferrous Metals Society of China, 2003, 13(4): 774-780.

[39] LUMLEY R N, SERCOMBE T B, SCHAFFER G M. Surface oxide and the role of magnesium during the sintering of aluminum[J]. Metallurgical and Materials Transactions A,1999, 30(2): 457-463.

[40] LU Z C, GAO Y, ZENG M Q, et al. Improving wear performance of dual-scale Al-Sn alloys: The role of Mg addition in enhancing Sn distribution and tribolayer stability[J]. Wear, 2014, 309(1): 216-225.

[41] LU Z C, ZENG M Q, GAO Y, et al. Improving wear performance of dual-scale Al-Sn alloys by adding nano-Si@Sn: Effects of Sn nanophase lubrication and nano-Si polishing[J]. Wear, 2015, 338: 258-267.

[42] 張樂山. 發動機軸承合金材料的無鉛化發展狀況[J].柴油機, 2005(增刊1):328-331.

[43] MIYAJIMA T, TANAKA Y, KATSUKI H, et al. Friction and wear properties of lead-free aluminum alloy bearing material with molybdenum disulfide layer by a reciprocating test[J]. Tribology International, 2013, 59: 17-22.

[44] AN J, SHEN X X, LU Y, et al. Microstructure and tribological properties of Al-Pb alloy modified by high current pulsed electron beam[J]. Wear, 2006,261(2): 208-216.

[45] LU K. The future of metals[J]. Science, 2010, 328(5976): 319-320.

[46] NEWBERY A P, NUTT S R, LAVERNIA E J. Multi-scale Al 5083 for military vehicles with improved performance[J]. JOM, 2006, 58(4): 56-61.

[47] LU Z C, ZENG M Q, GAO Y, et al. Significant improvement of wear properties by creating micro/nano dual-scale structure in Al-Sn alloys[J]. Wear, 2012, 296(1): 469-478.

[48] LU Z C, ZENG M Q, GAO Y, et al. Minimizing tribolayer damage by strength-ductility matching in dual-scale structured Al-Sn alloys: A mechanism for improving wear performance[J]. Wear, 2013, 304(1): 162-172.

[49] SONG K Q, LU Z C, ZHU M, et al. A remarkable enhancement of mechanical and wear properties by creating a dual-scale structure in Al-Sn-Si alloy[J]. Surface and Coatings Technology, 2017,325:682-688.