添加不同合金粉末激光熔釬焊鋁/鋼異種金屬接頭的組織與性能

, ,,

(1.天水師范學院機電與汽車工程學院,天水 741001;2.新疆八一鋼鐵股份有限公司,烏魯木齊 830000; 3.蘭州理工大學,有色金屬合金省部共建教育部重點實驗室,蘭州 730050)

0 引 言

鋁/鋼復合結構件具有強度高、耐腐蝕、輕質等優點,在航空航天、船舶、汽車制造等領域引起了廣泛關注,顯示出了良好的應用前景。鋁和鋼的固溶度小,熱物理性能差異大,在連接過程中鋁、鐵原子易生成脆性的鋁鐵金屬間化合物,導致接頭力學性能的降低。雖然采用摩擦焊、超聲波焊、擴散焊、冷壓焊等新型壓焊方法可獲得性能良好的焊接接頭,但是焊接件的形狀受到限制[1-3]。激光焊接具有能量密度高、熱輸入小、熱量集中、熱源易控制、焊縫深寬比大、熱影響區窄、焊接變形小以及高效高自動化等優點[4-5],是理想的鋁/鋼異種金屬焊接方法。但激光焊接同樣面臨著在鋁鋼界面處易形成脆性鋁鐵金屬間化合物的問題[6-8]。近年來,研究人員通過在鋁/鋼激光焊接過程中添加不同成分的合金粉末來改變鋁/鋼界面的元素分布和組織形態,以獲得性能良好的鋁/鋼焊接接頭[9]。

硅、鋅、錳、鎂、硼等合金元素可以改善液態鋁在鋼表面的浸潤鋪展,抑制鋁鐵金屬間化合物的形核生長,細化晶粒并形成細小的金屬間化合物,從而提高鋁/鋼接頭的性能。為了研究化學成分不同的合金粉末對激光焊接鋁/鋼接頭性能的影響,作者在鋁粉中添加了不同含量的硅、鋅、錳、鎂、硼粉,配制了五種成分的合金粉,將不同成分的合金粉涂敷在焊道表面,采用高頻橫流激光器對不等厚ST04Z鍍鋅鋼板和5A06鋁合金進行激光熔釬對接焊,研究了焊接接頭的顯微組織、力學性能和耐腐蝕性能,為激光焊接異種金屬提供試驗基礎和技術支持。

1 試樣制備與試驗方法

1.1 試樣制備

試驗材料為ST04Z鍍鋅鋼板,尺寸為150 mm×50 mm×1 mm,化學成分(質量分數/%,下同)為0.08C,0.40Mn,≤0.40Si,0.02P,≤0.30S,≤0.15Cu,≤0.15Zn,≤0.15Ni;5A06鋁合金板,尺寸為150 mm×50 mm×2 mm,抗拉強度為219 MPa,其化學成分為0.40Si,0.40Fe,0.10Cu,0.60Mn,6.80Mg,0.06Ti,0.20Zn,余Al。合金粉為自制,化學成分如表1所示。鋁氣助熔劑的主要成分為KCl、NaCl、LiCl、NaF等。

采用機械打磨和化學法除去5A06鋁合金板表面的氧化膜,用丙酮去除ST04Z鍍鋅鋼板表面的油污。激光熔釬焊接過程如圖1所示。將鋁合金板和鍍鋅鋼板固定在焊接夾具上,使二者對接處位于寬1 mm的成形槽上方,中心面處于同一水平位置。將與丙酮混合均勻的鋁氣助溶劑涂敷在焊道表面,待丙酮蒸發后,再將與丙酮混合均勻的合金粉末涂在鋁氣助熔劑表面,涂敷厚度以遮蓋住鋁合金表面為宜,涂敷寬度為2~4 mm;使用GS-TFL-10K橫流CO2激光器進行激光對接焊,焊接時激光打在鋁合金上,距鋁合金邊緣0~0.5 mm,激光波長為10.6 μm,激光功率為1 500 W,焊接模式為多模,焊接速度為15 mm·s-1,散焦距離為0,輔助氣體為由CO2、N2和He組成的混合氣體,三者的體積比為1∶10∶20,保護氣體為氬氣,純度為99.99%,壓力為0.03 MPa,流量為15 L·min-1。

表1 不同合金粉的化學成分(質量分數)Tab.1 Chemical composition of different alloypowders (mass) %

圖1 激光熔釬焊示意Fig.1 Diagram of laser fusion brazing

1.2 試驗方法

根據GB/T 2651-2008并考慮接頭尺寸,用線切割機在焊接接頭上切割出如圖2所示的拉伸試樣,在WDW-300J型微機控制電子萬能材料試驗機上進行拉伸試驗,拉伸速度為1 mm·s-1。用Phenom ProX型飛納臺式掃描電子顯微鏡(SEM)觀察接頭截面和拉伸斷口形貌,用附帶的能譜儀(EDS)分析微區成分和截面元素分布。

圖2 拉伸試樣的形狀和尺寸Fig.2 Shape and size of tensile specimen

沿焊縫中心平行于焊接方向截取試樣,通過電烙鐵將銅導線連接于試樣側面,用環氧樹脂進行封裝,工作面尺寸分別為10 mm×2 mm,10 mm×1 mm;工作面經金相砂紙粗磨,金剛石研磨膏拋光,丙酮脫脂,無水乙醇清洗后,吹干放置在干燥容器中,待用。使用PASTAT30型恒電位儀進行電化學腐蝕試驗,采用三電極體系,參比電極為飽和甘汞電極,輔助電極為鉑電極,工作電極為試樣,試驗溫度為室溫,腐蝕介質選用質量分數為3.5%的NaCl溶液,掃描速率為50 mV·min-1。腐蝕完成后,用Phenom Prox型飛納臺式掃描電子顯微鏡觀察腐蝕形貌。

2 試驗結果與討論

2.1 宏觀形貌

由圖3可見:預涂1#合金粉焊接時,接頭背面有部分鋁液向鋼側發生了鋪展;預涂2#,3#,5#合金粉焊接后,接頭背面呈現未焊透狀態,這應是由于部分鎂、鋅、錳燃燒,激光反射比較嚴重而造成的;預涂4#合金粉焊接后的焊縫明顯寬于預涂其他合金粉的,且焊縫背面發生明顯的塌陷,這是由于4#合金粉中含有質量分數為20%的硼粉,硼粉呈黑色,在激光焊接過程,硼粉會增大對激光的吸收,致使焊接過程的熱輸入大于預涂其他合金粉的,導致焊縫的塌陷。

圖3 預涂不同合金粉焊接后接頭焊縫的宏觀形貌Fig.3 Weld appearance of joint welded by precoating with different alloy powders: (a) 1# alloy powder; (b) 2# alloy powder;(c) 3# alloy powder; (d) 4# alloy powder and (e) 5# alloy powder

2.2 微觀形貌和化學成分

由圖4可以看出:預涂1#,4#合金粉焊接后,焊縫中形成了金屬間化合物層,金屬間化合物向鍍鋅鋼側呈平面狀生長,向鋁合金側呈針狀生長;預涂2#,3#,5#合金粉焊接后,金屬間化合物呈舌形向鍍鋅鋼側生長,預涂3#合金粉焊接后,近鋁合金側針狀金屬間化合物的生長比較明顯,而預涂2#,5#合金粉焊接后,鋁合金側沒有明顯的針狀物生長。2#合金粉富含鎂元素,5#合金粉富含鋅元素,因此推測鎂、鋅元素的添加能夠抑制針狀金屬間化合物的生長。預涂1#,2#,3#,5#合金粉焊接后,金屬間化合物層的厚度分別為2~3,6~11,3~6,5~7 μm,預涂4#合金粉焊接后,金屬間化合物層的厚度為15~35 μm。4#合金粉中富含硼元素,可見添加硼元素會增大金屬間化合物層的厚度。

由圖5可以看出:從鍍鋅鋼側到鋁合金側,隨距離的增加,鋁元素含量增加,鐵元素含量減小,由合金粉引入的其他元素含量變化較小;金屬間化合物層中的鋁、鐵含量較穩定,說明在鋁/鋼界面處可能形成了某種鋁鐵金屬間化合物。

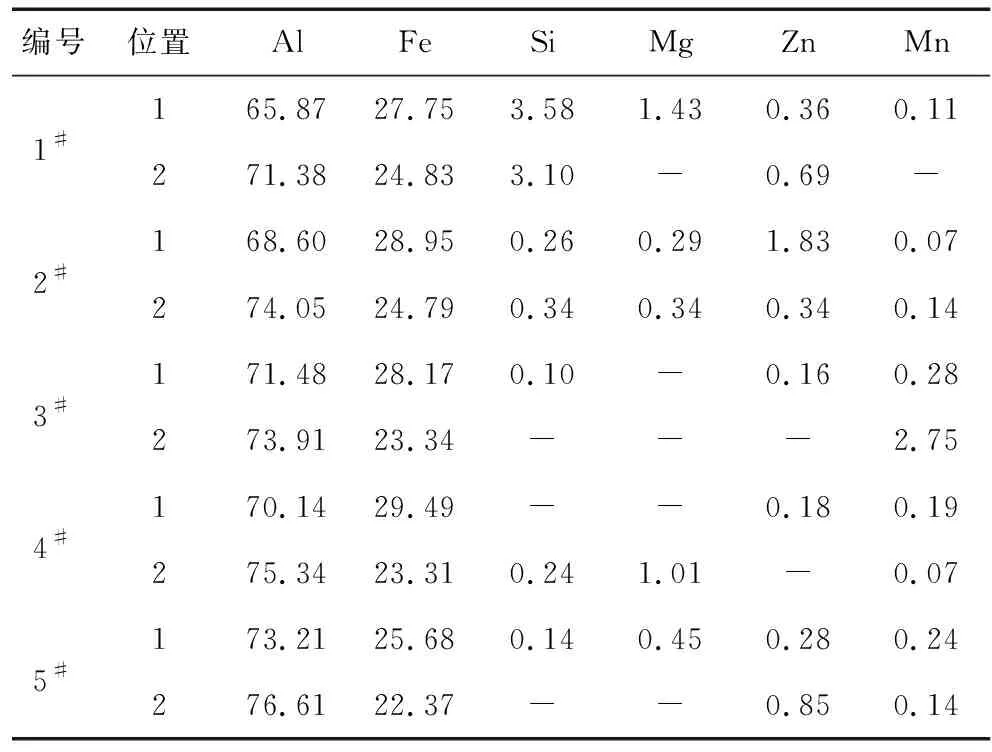

由表2可知:預涂1#合金粉焊接后,位置1和位置2處的鋁鐵原子比分別為2.37,2.87,由此可推測近鍍鋅鋼側生成的金屬間化合物為呈平面狀生長的Fe2Al5,近鋁合金側生成的為針狀的FeAl3;同時近鋁合金側硅原子分數為3.58%,由于Fe2Al5相在c軸方向存在大量空位,在焊接過程中硅原子擴散進入Fe2Al5晶格中占據了大量空位,降低了鋁原子向鍍鋅鋼中的擴散速率,導致Fe2Al5以層狀形態向鍍鋅鋼側生長。預涂2#合金粉焊接后,位置1處的鋁鐵原子比接近2.5,位置2處的接近3,說明靠近鍍鋅鋼側呈舌形生長的為Fe2Al5,靠近鋁合金側的為FeAl3。預涂3#,4#,5#合金粉焊接后,在位置1處的鋁鐵原子比分別為2.53,2.39,2.85,位置2處的分別為3.16,3.23,3.42,表明近鍍鋅鋼側的金屬間化合物為Fe2Al5,近鋁合金側的為FeAl3。

圖4 預涂不同合金粉焊接后接頭的截面形貌Fig.4 Cross section morphology of the joint welded by precoating with different alloy powders: (a) 1# alloy powder; (b) 2# alloy powder;(c) 3# alloy powder; (d) 4# alloy powder and (e) 5# alloy powder

圖5 預涂不同合金粉焊接后接頭截面(如圖4所示)的元素線掃描結果Fig.5 Element linear scanning results on cross section (shown in Fig.4) of the joint welded by precoating with different alloy powders:(a) 1# alloy powder; (b) 2# alloy powder; (c) 3# alloy powder; (d) 4# alloy powder and (e) 5# alloy powder

由表2還可以看出:預涂1#合金粉焊接后,在位置1和位置2處均測到一定量的硅元素,說明界面處還形成了少量Al-Fe-Si三元化合物,這種化合物會阻礙鋁原子向鍍鋅鋼側的擴散;預涂3#合金粉焊接后,位置2處錳的原子分數為2.75%,說明錳元素固溶于鋁鐵化合物中;預涂富含硼元素的4#合金粉焊接后,能譜分析儀未能檢測到硼元素,這是由于硼原子半徑極小,容易在金屬間化合物的晶界處形成偏聚。硼元素的偏聚會影響到接頭的結構和性能,同時硼易于跟鋁、鐵原子生成高熔點化合物,導致形成大量的異質形核點,從而細化晶粒。

表2預涂不同合金粉焊接后接頭不同位置(見圖4)的EDS分析結果(原子分數)

Tab.2EDSanalysisresultsofdifferentpositions(showninFig.4)ofthejointweldedbyprecoatingwithdifferentalloypowders(atom) %

2.3 宏觀缺陷

由圖6(a)可以看出,預涂1#合金粉焊接后,接頭表面區域出現了大量氣孔,接頭底部可以觀察到鋁合金向鍍鋅鋼側鋪展的現象。1#合金粉富含硅元素,由此可推測硅元素可以促進鋁合金液在鍍鋅鋼上的浸潤鋪展,這有助于鋁/鋼接頭的連接。但是硅元素的添加也使鋁/鋼接頭中產生了大量氣孔,影響了接頭的致密性能,這對其力學性能不利。這些氣孔是由于焊接過程中鍍鋅層受熱蒸發造成的。

由圖6(b)可以看出,預涂4#合金粉焊接后,接頭位置B處產生了裂紋。4#合金粉富含硼元素,硼元素的添加不能有效抑制金屬間化合物的生長且增大了激光焊接時的熱輸入,熱輸入的增大使焊縫與熱影響區的寬度增大,開裂敏感性增強。

2.4 拉伸性能

在拉伸過程中,接頭均在焊縫處斷裂。由圖7可知:預涂1#合金粉焊接后接頭的抗拉強度最大,達到130 MPa,為5A06鋁合金的60%;預涂2#,3#,5#合金粉焊接后接頭的抗拉強度分別為110,97,89 MPa。

圖7 5A06鋁合金和預涂不同合金粉焊接后接頭的應力-應變曲線Fig.7 Stress-strain curves of 5A06 aluminum alloy and the joint welded by precoating with different alloy powders

2.5 斷口形貌

預涂不同合金粉焊接后,接頭的拉伸斷口形貌相似,以預涂3#合金粉焊接的為例進行說明。由圖8可見,斷口上存在不同尺寸的韌窩,接頭發生了以韌性斷裂為主,脆性斷裂為輔的混合斷裂。

圖8 預涂3#合金粉焊接后接頭的拉伸斷口形貌Fig.8 Tensile fracture morphology of the joint welded by precoating with 3# alloy powder

2.6 耐腐蝕性能

由圖9和表3可知:預涂3#合金粉焊接后接頭的自腐蝕電流最小,耐腐蝕性能最好;分別預涂2#,1#,5#合金粉焊接后,接頭的耐腐蝕性能依次降低。

圖9 預涂不同合金粉焊接后接頭的極化曲線Fig.9 Polarization curves of the joint welded by precoating with different alloy powders

由圖10可以看出:接頭中金屬間化合物層與鋁合金界面處的腐蝕現象比較明顯,而與鍍鋅鋼界面處的不太明顯。這是由于在焊接過程中,鋁合金發生熔化,在凝固過程中出現氣孔、夾雜等缺陷。預涂1#,2#合金粉焊接后,腐蝕主要發生在氣孔等缺陷區域,預涂3#,5#合金粉焊接后,腐蝕主要發生在熔合區金屬與金屬或金屬與非金屬之間形成的微縫隙處。

圖10 預涂不同合金粉焊接后接頭截面的腐蝕形貌Fig.10 Cross sectional corrosion morphology of the joint welded by precoating with different alloy powders

3 結 論

(1) 預涂分別富含硅、鎂、錳、硼、鋅的不同合金粉焊接后,鋁/鋼焊接接頭界面處形成了不同厚度的金屬間化合物層,近鍍鋅鋼側形成的金屬間化合物主要為Fe2Al5,近鋁合金側形成的主要為FeAl3;預涂富含硼的4#合金粉得到的金屬間化合物層最厚,硼元素不能有效抑制金屬間化合物的生長;預涂富含鎂、鋅的2#,5#合金粉后,鋁合金側沒有出現明顯的針狀金屬間化合物,鎂、鋅元素的添加能夠抑制針狀金屬間化合物的生長。

(2) 預涂不同合金粉焊接后,接頭均在焊縫處發生以韌性斷裂為主,脆性斷裂為輔的混合斷裂;預涂富含硅的1#合金粉后焊接接頭的抗拉強度最大。

(3) 預涂富含錳的3#合金粉焊接后,接頭的耐腐蝕性能最好,預涂富含鎂、硅、鋅的2#,1#,5#合金粉焊接后,接頭的耐腐蝕性能依次降低;腐蝕易發生在金屬間化合物層與鋁合金界面處。

參考文獻:

[1] 宋建嶺, 林三寶, 楊春利,等. 鋁與鋼異種金屬電弧熔-釬焊研究與發展[J]. 焊接,2008(6): 6-9.

[2] 楊陽, 石巖. 鋁和鋼異種金屬焊接發展現狀[J]. 長春大學學報, 2011, 21(2):21-25.

[3] TSUJINO J, HIDAI K, HASEGAWA A, et al. Ultrasonic butt welding of aluminum, aluminum alloy and stainless steel plate specimens[J]. Ultrasonics, 2002, 40: 371-374.

[4] XU P. Microstructure characterization of Ti-6A1-4V titanium laser weld and its deformation [J]. Transactions of Nonferrous Metals Society of China, 2012, 22(9): 2118-2123.

[5] 王濤, 周惦武, 彭艷, 等. 鋼/鋁異種金屬預置Si粉的光纖激光焊接[J]. 中國激光, 2012, 39(3): 0303009.

[6] 石玗,何翠翠,黃健康,等. 鋁鋼焊接界面金屬間化合物形成的熱力學分析[J].蘭州理工大學學報,2013,39(4):5-7.

[7] 彭利,周惦武,徐少華,等. 鍍鑄鋼-6016鋁合金激光焊接組織性能與第一性原理計算[J]. 中國有色金屬學報,2012,22(1):230-237.

[8] 張麗娟,周惦武,劉金水,等.鋼/鋁異種金屬添加粉末的激光焊接[J].中國有色金屬學報,2013,23(12):3401-3409.

[9] MATHIEU A,SHAHADI R, DESCHAMPS A. Dissimilar material joining using laser (aluminum to steel using zinc-based filler wire)[J]. Optics and Laser Technology,2007,39(3):652-661.