地腳螺栓松動引起的輸油機故障分析

李文生

(長慶油田分公司第三采油廠,陜西延安 717600)

0 引言

離心泵是油田生產過程中的重要設備之一,在使用、檢 修、維護等細節方面的疏忽,會使多級離心泵發生異常磨損、振動、抱軸等故障,成為制約油田正常生產的瓶頸。

長慶油田某聯合站的輸油泵為多級離心泵,型號FDYD46-50×12,流量 46 m3,揚程 600 m,廠家配比功率 132 kW,配用電機額定轉速2950 r/min,工頻49.17 Hz,屬于耐磨防爆多級離心泵,兩端支撐,殼體部分為階段式,通過彈性柱銷聯軸器與電機連接。從原動機方向看,泵為順時針方向旋轉。定子部分的吸入段、中段、出液段、導葉、填料函體(尾蓋)和軸承體分別用螺栓連接成一體。泵的吸入口為水平右方向,出液口垂直向上。2016年底,對2臺泵例行點檢時發現振動數據嚴重超標。

1 采集準備

工具選擇:設備振動數據采集選用的儀器為華陽檢測公司研發的HY-106C工作測振儀,分析軟件為配套的PMS(Plant Management System,設備管理系統)。

測點布局及命名:電機自由端為1#測點,電機輸出端為2#測點,泵的輸入端軸承固定處為3#測點,末端函體附件位置的軸承固定處為4#測點。

1.1 參數及采樣頻率選擇

本次測量采用機械振動狀態監測中速度參數,用字母v表示,單位mm/s,取有效值,因為泵的原動機額定轉速2950 r/min,工頻50 Hz左右,常規的振動頻率采集范圍即可,速度的采集頻率范圍為(10~1000)Hz。測點命名:01V-v表示 1#測點垂直方向速度參數。

1.2 參考標準

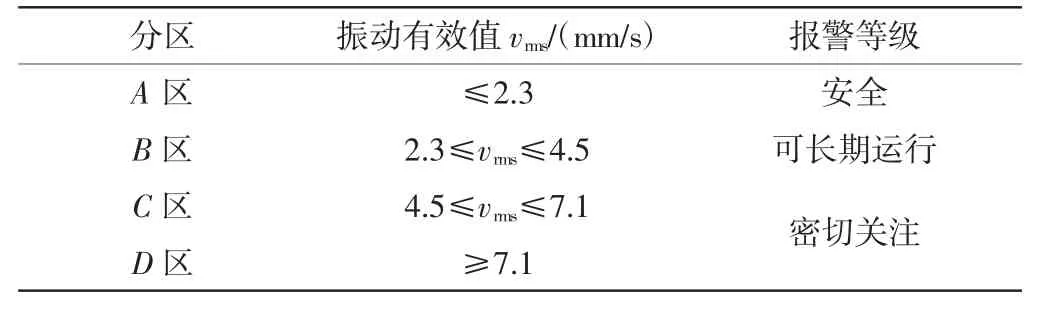

根據國際ISO 10816-3—2016中振動速度準則的規定,離心泵和電機的振動監測評判標準適合選用ISO 10816-3—2016中速度標準,第三組剛性基礎標準,振動有效值的監控報警等級范圍見表1。

表1 監控報警等級范圍

1.3 數據采集

數據采集通過PMS管理系統建立設備樹,根據需求進行計劃組態,然后把計劃下載給HY-106C工作測振儀,在現場根據計劃內容要求,通過巡檢方式進行采集,傳感器采用磁性吸座方式,數據采集后回收至PMS管理系統。

2 數據分析

2.1 趨勢判斷

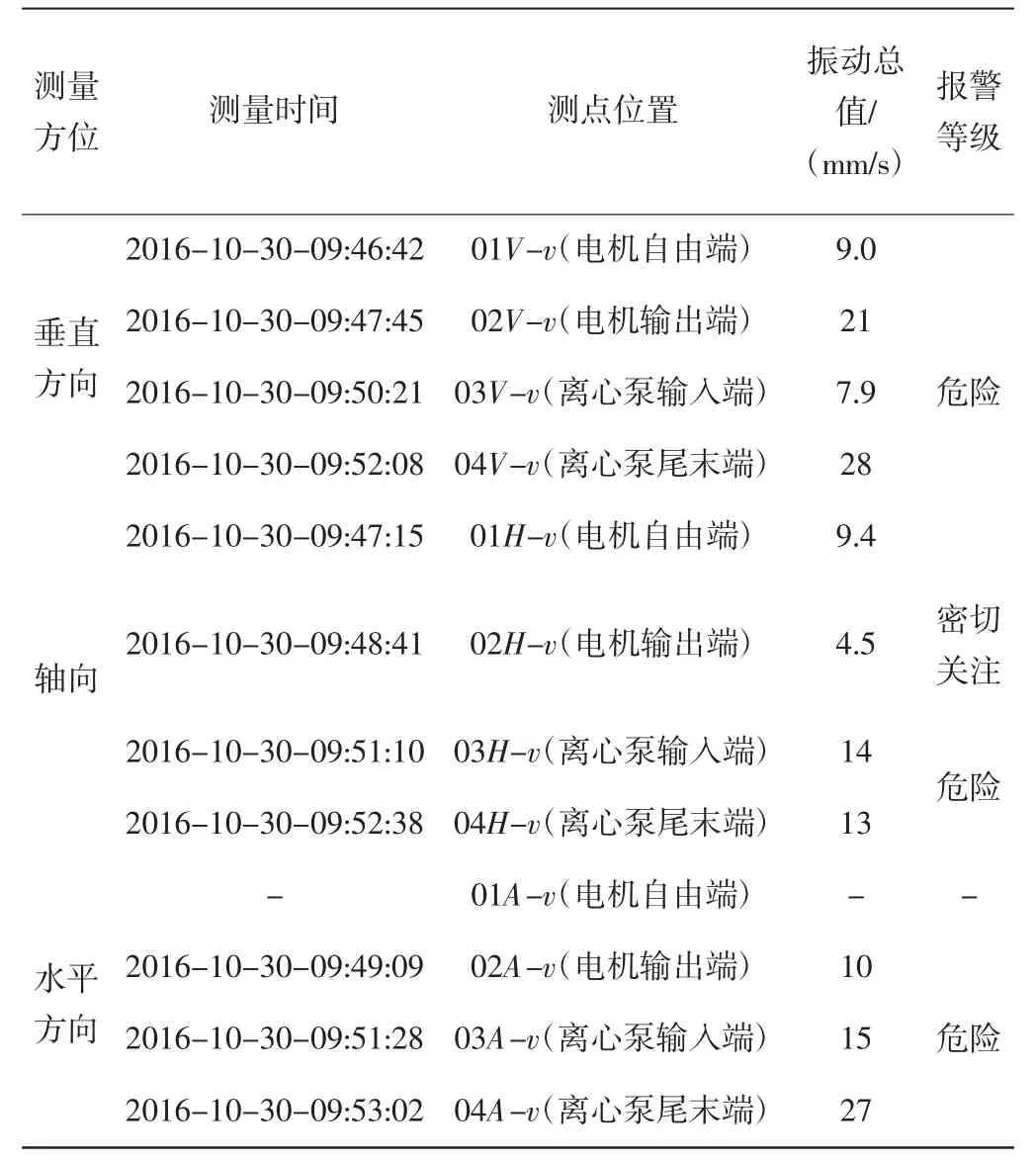

根據3個方向不同位置的測量數據進行對比,各測點的測量值都嚴重超出了設備正常運行的極限閾值范圍,特別是02V-v,04V-v和04A-v這3個測量值。因為不同的方向進行振動測量,關注的設備故障也各有區分。一般情況下,垂直方向最常關注的低頻振動部分都是松動類機械故障,水平方向多是平衡類機械故障,而軸向多數是對中類機械故障。故障與征兆不是一一對應的關系,一種征兆可能隱藏多種故障,而某一類故障也可能引出多種征兆的表現。

從目前看,此設備存在典型的多征兆多故障并存現象,而機械故障,特別是電機+離心泵的設備系統,常見的有松動、對中、平衡、軸承部件故障等。

按照設備故障的劣化順序和邏輯關系,第一步需要排除的是松動類故障。因為松動本身可以增加設備的振動烈度,激化不對中和不平衡類的故障,長期處于松動運行,還容易引起軸承配合和部件故障。

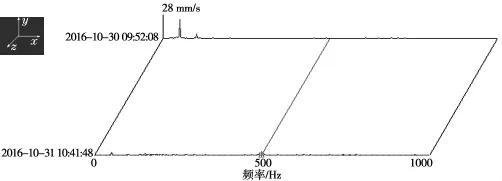

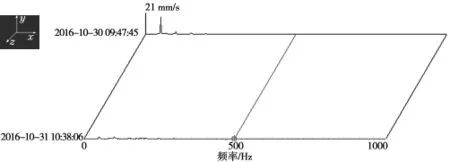

2.2 頻譜分析(圖1)

機械設備的松動故障一般分類3個類型:A型——基礎松動;B型——結構框架松動;C型——軸承部件松動(軸系松動)。機械松動的主要原因有自身設計剛性不足、安裝精度不良、長期運行老化磨損、基礎或支座損壞、部件破損或配合間隙變大等。其中,A型松動典型的特征是:1倍頻站主導地位,徑向振動較大,特別是垂直方向的振動最大,軸向振動偏小或正常。

表2 各測點振動測量值

從圖1所示的4個頻譜來看,垂直方向最大,并且是1倍頻為主,并攜帶有2倍頻、3倍頻等倍頻分量。同時從趨勢判斷也可以看出,2#,3#和4#這3個測點的軸向振動也很大,松動惡化了軸系的運行穩態,導致了不平衡和對中問題。

2.3 診斷建議

根據故障的劣化順序和解決故障的順序,分析后建議,首先排除A型基礎松動問題。解決措施:排查現場基礎灌漿,水泥底座和地腳螺栓是否有松動問題,然后再采集振動數據觀察是否有變化,排除基礎灌漿和底座破損的因素后,安排人員緊固8個地腳螺栓。

緊固地腳螺栓最合適的方式是使用扭力扳手,這樣通過數顯可以知道扭力的大小,保持緊固力的均勻,如果沒有此類工具,建議安排一個人來執行緊固任務,這樣扭力大小基本可以保持一致。

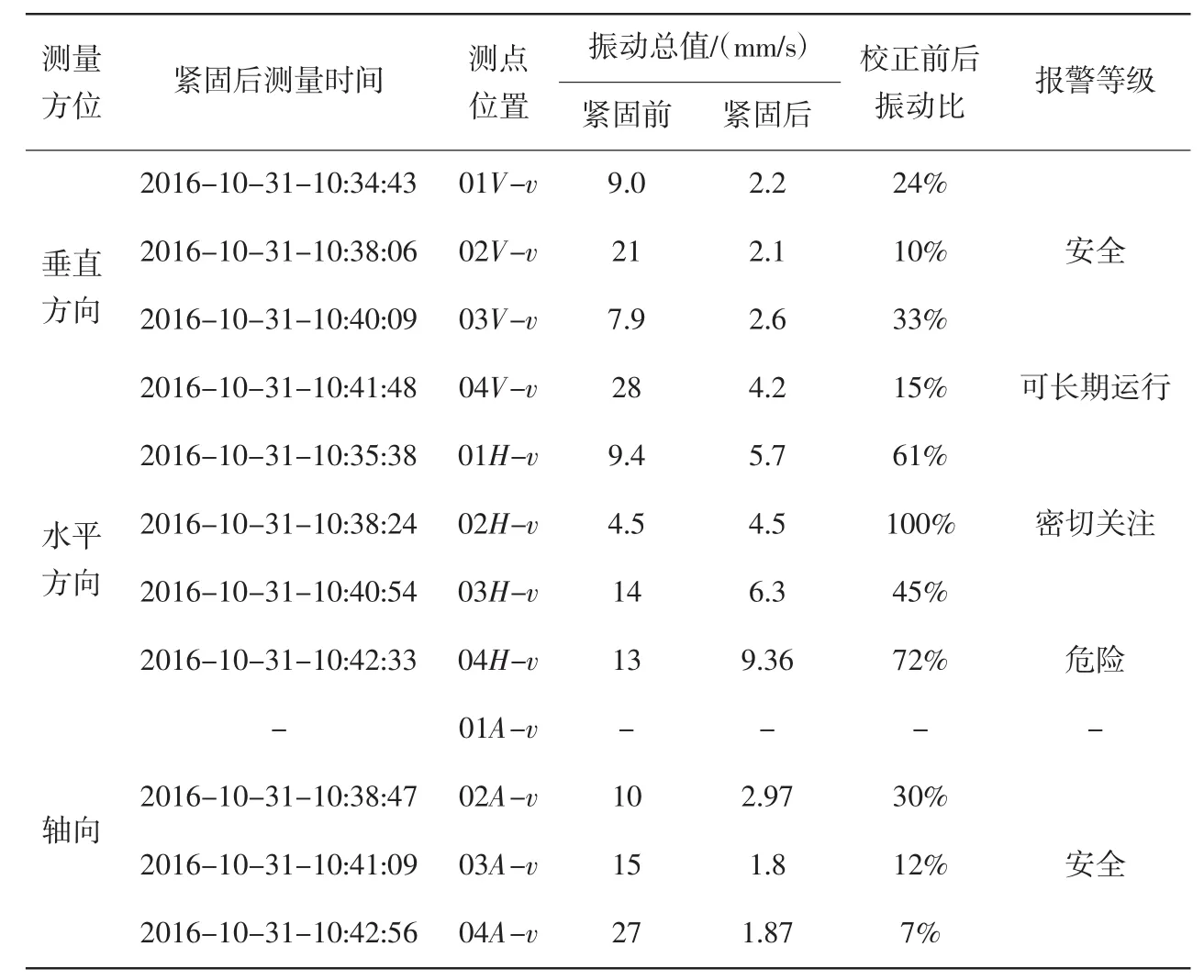

3 測量驗證

垂直方向上,在緊固了8個地腳螺栓以后,振動幅值都回歸較好狀態,基本處于安全運行階段(表3)。圖2、圖3是處理前后的頻譜對比。說明處理措施對應了設備故障的根源。但同時也要在排除基礎松動以后,觀察對其他方向振動的影響。

水平方向的振動幅值因為做了地腳螺栓緊固,使設備的運行狀態得到了改善,但是數值整體偏高,并且都是1倍工頻和其諧波分量為主要成分,特別是2#點和4#點的水平方向,振動依然比較高。考慮泵本身受到的水推力和平衡盤的離心力的影響,外加管線的振動干擾,整體泵的葉輪動態平衡不好。后續處理措施緊固拉緊螺栓,排查電機軸心線與水泵軸心線重合情況。該泵已運行多年,沒有更換過葉輪配件,葉輪、軸套等部件存在磨損或剝落情況。處理后反饋,水平振動減少到4.5 mm/s左右,可以監控運行。

同時,軸向振動減幅比較大,恢復正常的運行狀態,無明顯的倍頻分量出現。因為緊固了地腳螺栓,從垂直方向消除了松動因素,使得電機與聯軸器以及泵軸的中心偏差減小,對中效果理想,同時也減弱了由松動引起的軸向力過大,所以振幅變小,進入合理的穩態運行環境。

4 總結

(1)振動監測對于日常設備運維起到良好的保障作用,用數據分析來查找設備的潛在故障原因,可以更準確對故障進行定源定性分析。該輸油泵表現的故障是油田設備最常見的,因為日常保養過程中缺乏振動數據采集而忽視,如果得到不處理,還會引發轉子、軸承、聯軸器等位置的損壞,甚至造成設備意外停機。

表3 緊固螺栓后各測點振動值

(2)振動的監測目前比較主要的劃分標準有“JB/T 8097—1999泵的振動測量與評價方法”、“SHS01003—2004石油化工旋轉機械振動標準”和“ISO 10816-3—2016設備類型1-4速度標準”。其中,前兩種標準中將設備運行極限閾值設為11.2 mm/s,而后一種為7.1 mm/s。各石油化工企業根據自身設備運行的具體狀況,采用的標準等級也不一樣,有很多企業建立了自己的評判標準。本案例中,按照前兩種標準評判,基礎螺栓緊固后的水平方向振動達到了監控運行的界限,但按照ISO的標準就處于危險階段。所以,基于設備運行狀態監測和預知預判的要求,建議采用更嚴格的標準,盡可能多地排查早期故障,避免隱患問題惡化。

圖2 02V-v處理前后頻譜圖對比

圖3 04V-v處理前后頻譜圖對比

(3)隨著國內裝備制造業的不斷技術升級改進,目前類似于輸油泵的多級離線泵的設計水平、工藝技術標準和安裝水平都得到了很大提升,多數情況下現場故障為日常運維不足或方式欠妥引起的運行過程中的漸發性故障,通過有效的預防監測,可以提前避免很多這類問題。基礎松動、支座松動、軸系松動等問題在日常運維中占有很大比例,所以,采用數字化專業的監測工具,通過數據分析來提高設備運維保養的效率和準確性,既提高了設備運行安全率、避免了過度維修對運行的干擾,同時還節約了經濟成本。這也正是運行設備狀態監測與故障診斷以及預知維修的重要價值和意義。