車架結構焊接變形的工藝研究

王文霞,聶帥強,王寶寶,胡 華,王晉力

(山西航天清華裝備有限責任公司,山西 長治 046012)

車架總成是車輛底盤的重要組成部分,為重要受力部位。車架主要由左右大梁及橫梁等部分組成,具有強度高、剛度好和質量小等優點。車架所有焊縫質量要求為I級和II級焊縫,其中大梁由高強鋼板材整體折彎成形,且具有較好的可焊接性,但對產品焊接之后產生的變形,不允許進行熱校,因而折彎后大梁的直線度和平面度不易保證[1]。由于車架整體結構復雜,形體過大,焊縫位置多,焊接后容易變形,且變形量太大,不易滿足設計技術要求。

本文針對車架整體焊接變形不易控制的情況,對車架整體焊接殘余變形的形成過程原因進行了分析,并結合結構件焊接熱應變循環形成的機理,利用機器人焊接工作站的焊接穩定性[2],通過增加反變形控制措施,選用合理的焊接參數及焊接方法,保證了車架整體焊接的尺寸精度要求,有效地減小了車架的整體焊接變形量,得到了符合技術要求的整體車架,從而為有效減少車架焊接變形提供了很好的理論及實際方法。

1 車架的整體焊接變形控制研究

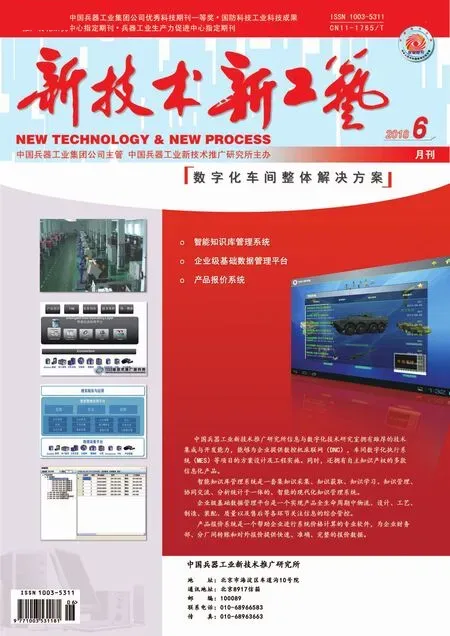

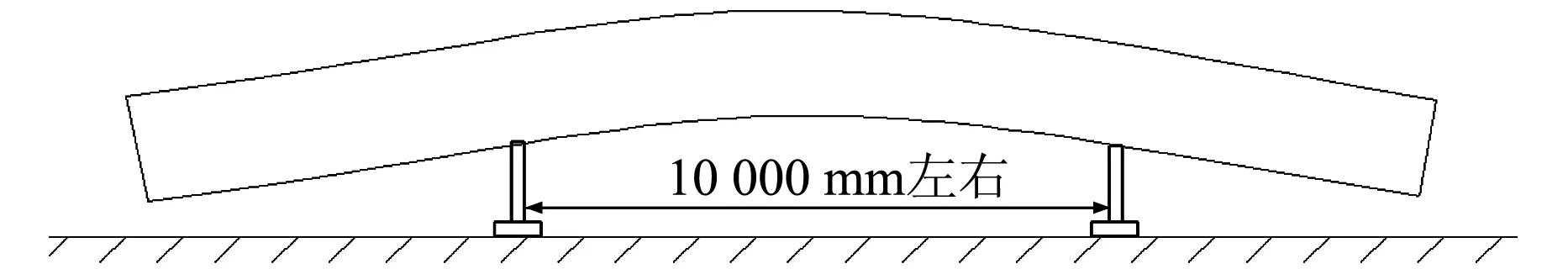

本文僅以某掛車產品的車架焊接為例(見圖1)進行分析介紹。

圖1 車架截面示意圖

1.1 焊接變形與應力的產生機理

焊接變形是由材料的熱脹冷縮現象產生的。當材料內部的殘余應力大于材料的屈服強度以后,會產生塑性變形,塑性應變就會保留下來,使工件產生彎曲。焊接的內應力主要是由溫度應力產生的,是結構件受熱不均勻引起的,在焊接加熱過程中,焊接近縫區中產生壓縮塑性變形[3],同時由于焊縫由液態金屬冷卻形成固態焊縫,會產生大量的收縮,收縮量受到遠離焊縫區域兩側金屬的限制,因此出現了新的變形和應力,焊縫及其近縫區部分受拉,遠離焊縫區域受壓,這時的焊接殘余應力就是一個新的平衡應力系統。

1.2 焊接引起的變形與應力

對于焊縫金屬來說,由于其瞬時達到最高溫度并熔化,金屬熔化前的物性和狀態全部消失,所以就應力和變形來說,可以認為并不存在加熱過程,只有冷卻階段。在冷卻過程中,除發生相變階段外,焊縫金屬都處于受拉伸狀態[4]。對于近縫區來說,經過不均勻溫度場和快速熱循環的作用,瞬間內應力將使近縫區的金屬材料經受熱塑性應變循環作用,每次熱應變循環都將會使材料產生脆化,惡化材料的力學性能[5]。對于熱影響區的金屬材料來說,1次熱循環就產生3次熱應變循環,多層焊時熱應變循環次數明顯增多[6]。

焊接的變形有多種,在車架焊接中,主要有收縮變形、橫向收縮變形和彎曲變形三大類,它們不但影響車架整體的尺寸精度和外形,也可能降低焊接結構的承載能力,有時變形太大無法矯正,造成廢品。

2 車架的焊接變形控制工藝流程設計

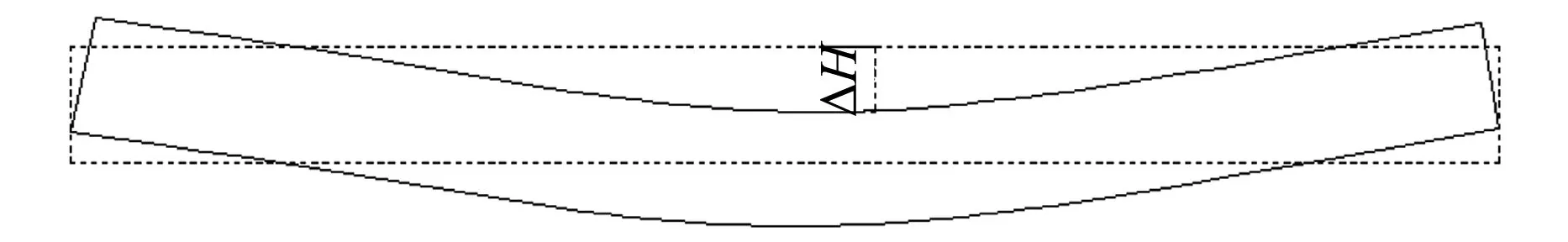

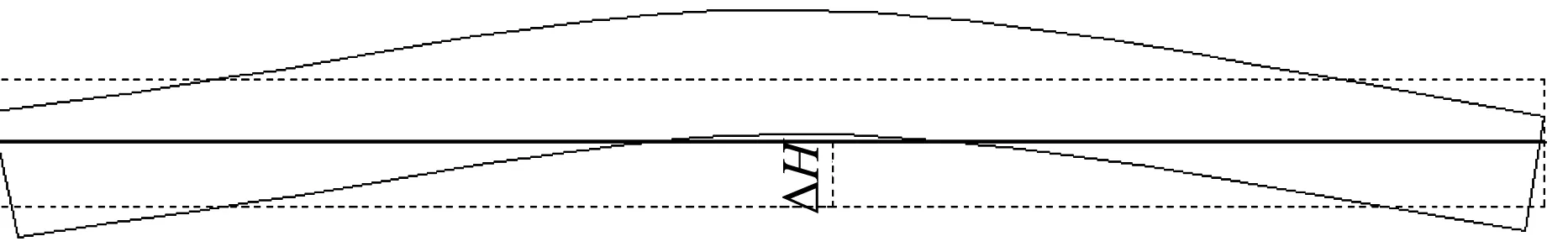

某掛車車架整體為焊接結構件,長度過長,截面寬高也比較大,截面左右對稱布局,上下前后均為不對稱結構(見圖1),焊接部位在車架的部位分布不均勻或也不對稱,車架結構件在前幾個工序焊后向一個方向發生彎曲,主要是產生縱向收縮變形(見圖2),彎曲撓度大小用ΔH來表示,所有焊接完成以后要讓車架達到反方向的撓度變形(見圖3),此時ΔH<3 mm,在整車自重的長期壓力下車架的下平面就會變的平直,可以起到自動校正的作用。

圖2 車架焊接過程中的變形示意圖

圖3 車架焊后變形示意圖

由于焊縫在構件中的位置相對于其截面中軸不對稱,焊縫的縱向收縮變形使得車架發生彎曲變形,彎曲變形的大小由焊縫縱向收縮力及截面形狀系數所決定[7],依據材料力學理論,可以得出彎曲變形的撓度ΔH為:

式中,Ff為焊縫收縮引起假想力;e為焊縫相對于中心軸的偏心距;L為車架長度;E為材料的彈性模量;I為構件截面慣性距。

造成車架發生變形的主要因素如下:1)車架的剛度,彎曲剛度EI越大,彎曲撓度ΔH越小;2)相對于構件的截面中性軸,焊縫位置越不對稱,車架焊縫聚集部位中心離慣性距中心越遠,彎曲撓度ΔH越大;3)焊接順序在焊接過程中對車架的變形大小也有很大影響。車架的構件截面形狀不斷變化,截面慣性距和中性軸的位置始終在變化之中,因此裝焊順序直接影響彎曲撓度的大小,通過優化焊接順序,可以使車架構件盡可能產生最小的彎曲變形。

3 焊接工藝流程優化

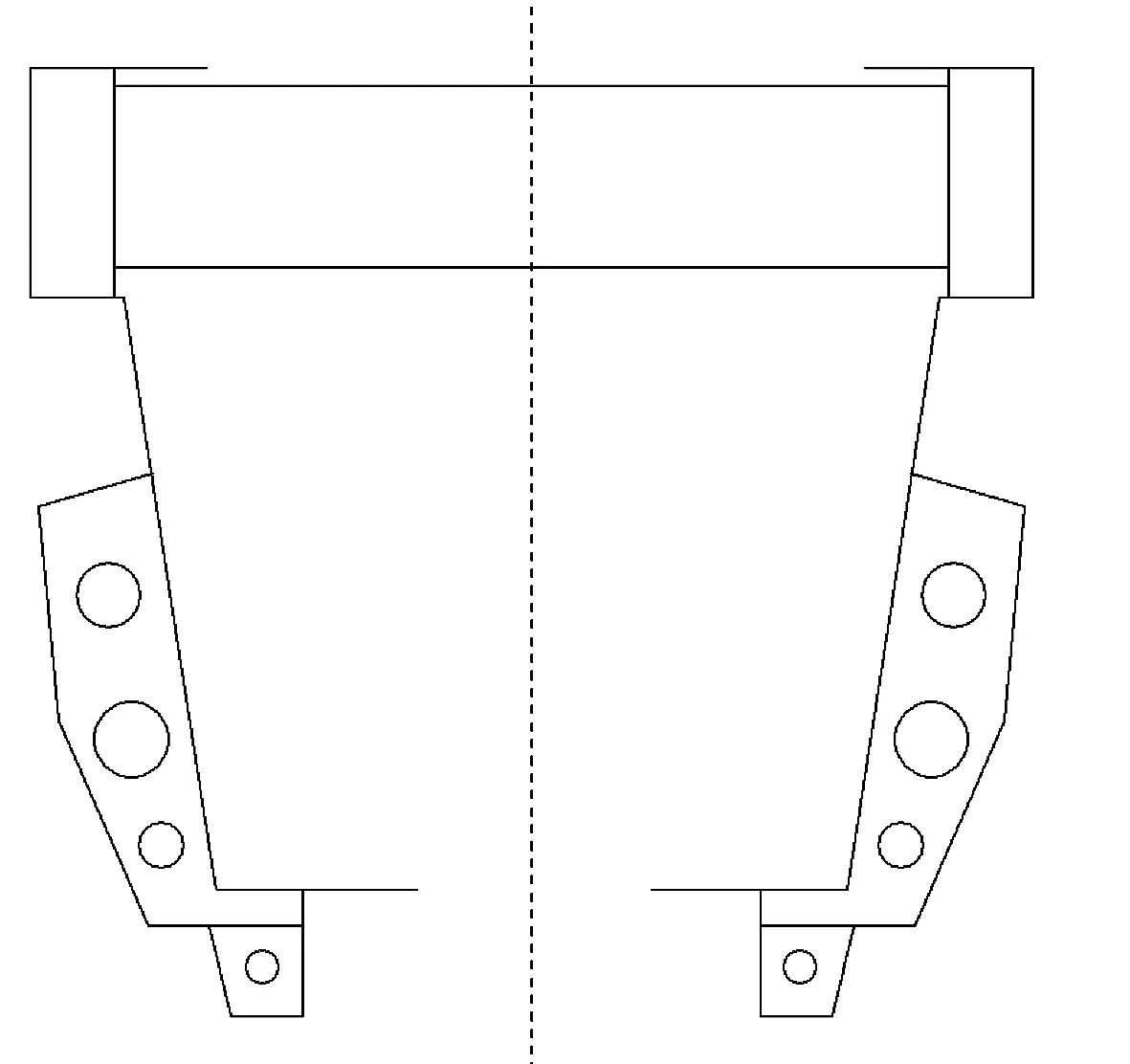

車架的主要焊接設備是采用雙自動焊接機器人工作站和頭尾座雙驅動焊接變位機工裝,CO2焊機和混合氣體保護焊機相結合。焊縫水平焊接。車架開始焊接前,利用工裝將大梁、堵板和橫梁定位緊固(見圖4)。焊接的堵板和橫梁主要位于車架截面的下部,先利用自動焊接機器人將能夠焊到的地方全部焊完,焊接不到的地方采用手工補焊。所有焊接完成后,去工裝,自然冷卻。焊接順序采用從中間向兩端,左右對稱,斷續跳焊的焊接方法進行施焊。

圖4 車架在工裝上放置的示意圖

車架焊橫梁和堵板在不施加反變形措施的自由狀態下完成焊接之后,車架會發生撓度變形,因為支架附件和支耳部件相對于堵板和橫梁分別分布在大梁的上下2個平面(見圖5),支架附件和支耳部件焊后的焊接收縮變形方向與之前變形方向是相反的,會減少一部分變形。為最大地減少變形量,應在焊接前施加一定的反變形措施。

圖5 支架和支耳在大梁上的示意圖

施加反變形措施后的焊接工藝方法如下。

1)自由點焊完成支架附件和支耳部件,并對整個車架進行檢驗測量,找出車架的最大變形量ΔH,根據ΔH的大小變化量,通過工裝平臺上的液壓千斤頂向大梁的下平面,并施加反變形作用力(見圖6中,B、B1、B2是反變形千斤頂的預緊伸縮量),反變形的作用力應左右交替、一點一點均勻緩慢施加,分幾次施加到位。根據ΔH的變形量來調整最大預緊距離,且預緊距離隨ΔH的變化而變化。通過施加反變形措施后,焊后的車架變形量可以滿足技術要求,這時的車架變形方向發生了翻轉,變形方向如圖3所示。

圖6 施加反變形作用力示意圖

2)車架上的支架附件和支耳部件焊接完成之后,焊后自然冷卻,在反變形作用力下,焊接F形支架(見圖1),左右對稱分布,2個機器人從中間向兩邊左右對稱交替跳焊[8]。在工裝上完成所有能夠由機器人自動焊接的焊縫部位,之后將反變形措施左右對稱,由中間向兩邊、一點一點緩慢松開作用力。

3)車架上的各零部件在翻轉工裝平臺上由自動焊接機器人焊接完成之后,通過吊帶吊裝到2個工裝支架上。車架平面向下放置,用小電流、電壓手工焊接塞焊孔(見圖7),來改變車架的變形量,通過調整焊機的電流、電壓和支承車架工裝的支點位置來控制車架的焊接變形量。當車架的變形撓度ΔH變形小時,工裝支架的支承位置如圖8所示,此時焊接電流、電壓應在滿足工藝技術要求的條件下取較小值;當車架的撓度ΔH變形過大時,焊接電流、電壓應在滿足工藝技術要求的條件下取較大值。

圖7 支架附件塞焊孔示意圖

圖8 工裝支架支承示意圖

4 結語

通過對某產品掛車車架整體焊接殘余應力變形的形成過程原因進行分析,提出了一種車架整體結構件焊接變形控制工藝方法。運用焊接反變形措施,選用合理的焊接參數及焊接方法來保證車架整體焊接的尺寸精度要求。通過現場焊接作業,驗證了該工藝方法合理、可靠、操作靈活,具有很強的現場作業指導性,提高了焊接工作效率,減小了車架的整體焊接變形量,為減少車架焊接變形提供了很好的理論及實際方法,可以在其他產品車架的生產焊接中推廣應用。

[1] 梁榮銘. 控制焊接變形的一項措施——滿焊定位間距[J]. 焊接,1996(2):25-26.

[2] 龐國強. 大型結構件焊接變形控制[J]. 現代礦業, 2017(2): 159-160,16.

[3] 王文先,等. 焊接結構[M]. 北京:化學工業出版社,2010.

[4] 王長生,薛小懷,樓松年,等. 焊接變形的影響因素及控制[J]. 焊接技術,2005,(34)4:84-86.

[5] 劉穎, 郭德倫, 佀好學. 1420鋁鋰合金動態低應力無變形焊接技術[J]. 焊接學報, 2008(3):113-116.

[6] 王錦宣,王毅,王瑞新,等. 開展變形控制技術應用提高軍工先進制造水平[J]. 新技術新工藝,2014,(324)12:136-138.

[7] Michaleris P, Debiccari A. Prediction of welding distortion[J]. Welding Journal, 1997(4):172-181.

[8] 葉建雄,張華. 焊接工藝參數優化的智能計算研究[J]. 材料導報,2009,(23)24:61-63.