自動鉚接機的機械結構設計

聶永增

(廣東省技師學院,廣東 惠州 516100)

隨著勞動力成本的不斷提高,越來越多的企業關注工廠自動化這一領域,也給該行業帶來了發展商機。機械自動化設備的開發包含為客戶提供從方案、加工、組裝到調試的一體化解決方案。即從產品的構思→方案→建模→出圖→加工→組裝→調試,提供給客戶一整套的解決方案。在機械工程各環節中,機械設計是機械生產的第1步,應在各種限定的條件下進行設計優化,綜合考慮各項要求,包括最佳的工作性能、最少的制造成本和最低的能源消耗等[1]。

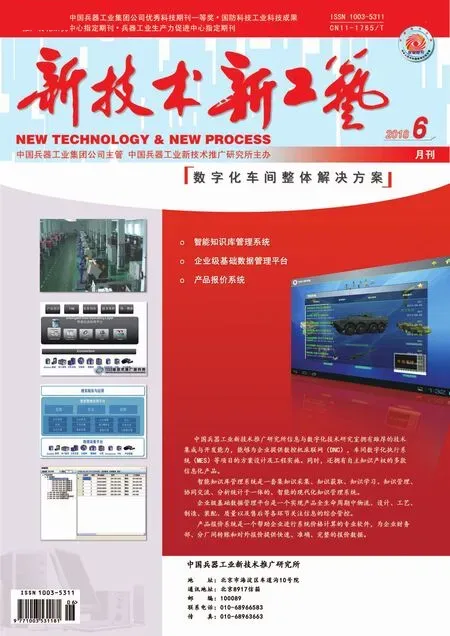

某企業專業生產和組裝五金制品,在生產過程中,一些零件的需求量非常大(以10萬件計),零件緊固、密封和可置換性要求高。本文以該企業生產的精密接頭零件(見圖1)為例進行研究,要求裝配體中的上蓋與底座進行鉚接。

圖1 精密接頭零件圖

1 設計思路

該零件是自動化生產線中的重要零件,裝配工藝要求較高,其高要求主要體現在3個方面:一是緊固性要求高;二是零件變形控制要求高;三是可置換性要求高。相對而言,手工操作的成本高、產品一致性和穩定性差、生產效率低;利用工業機器人進行裝配,其自帶的視覺傳感系統可對零件進行識別,然后通過機械手進行裝配,省去了一些周邊設備,但成本高。

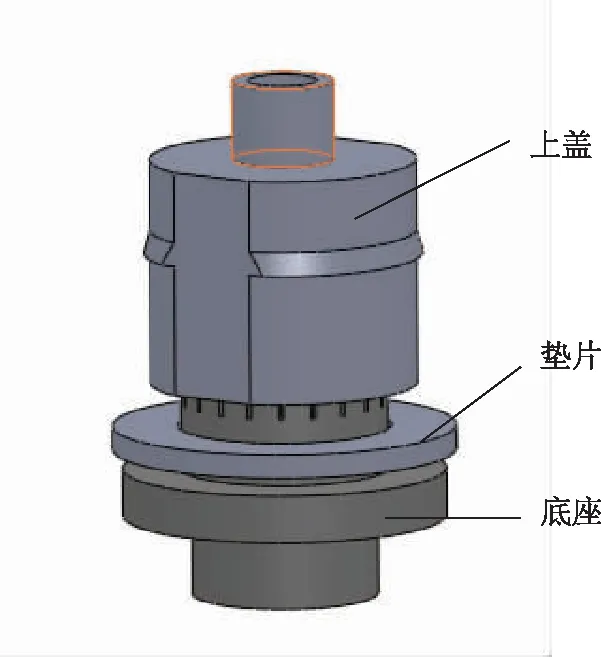

通過設計制作出一臺非標準自動化設備來完成裝配和鉚接動作,可確保緊固性要求、非裝配位置的尺寸和裝配件的穩定一致,提高生產效率,降低生產成本[2]。其機械設計邏輯思路如圖2所示。建模和仿真應用SolidWorks軟件完成。

圖2 機械設計邏輯思路

2 零件分析

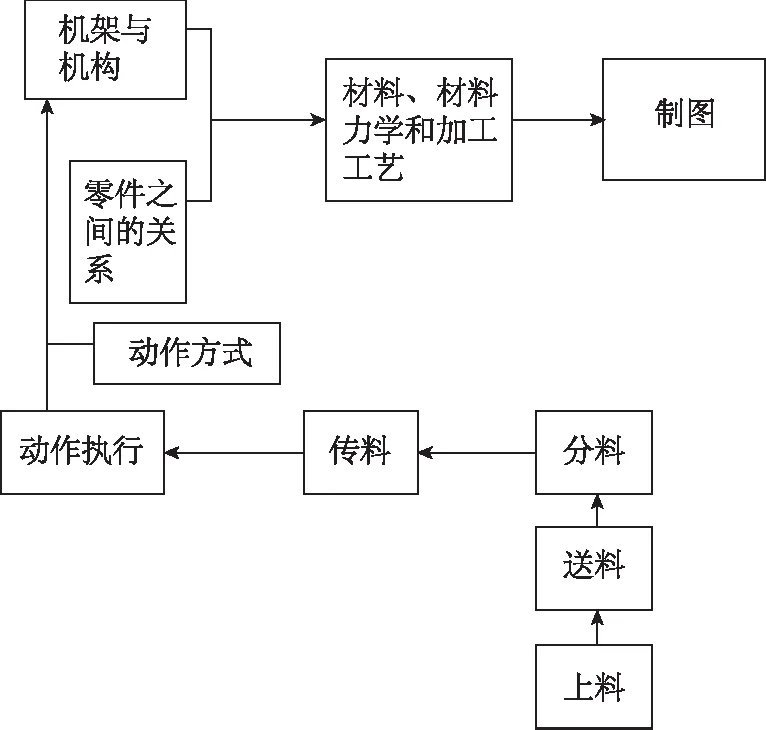

本次裝配的零件屬于微小零件,底座和上蓋尺寸<10 mm,兩者之間采用過盈裝配。零件材質為Q235,w(C)=0.12%~0.22%,屬于低碳鋼,硬度為36~40 HRC。裝配截面圖如圖3所示,干涉厚度約為0.06 mm,裝配長度為2.4 mm。考慮到裝配動作不多,涉及零件只有3個,同時考慮合理利用空間及方便布局,本次選擇回轉式裝配機。

圖3 裝配截面圖

3 自動鉚接機的機械結構設計

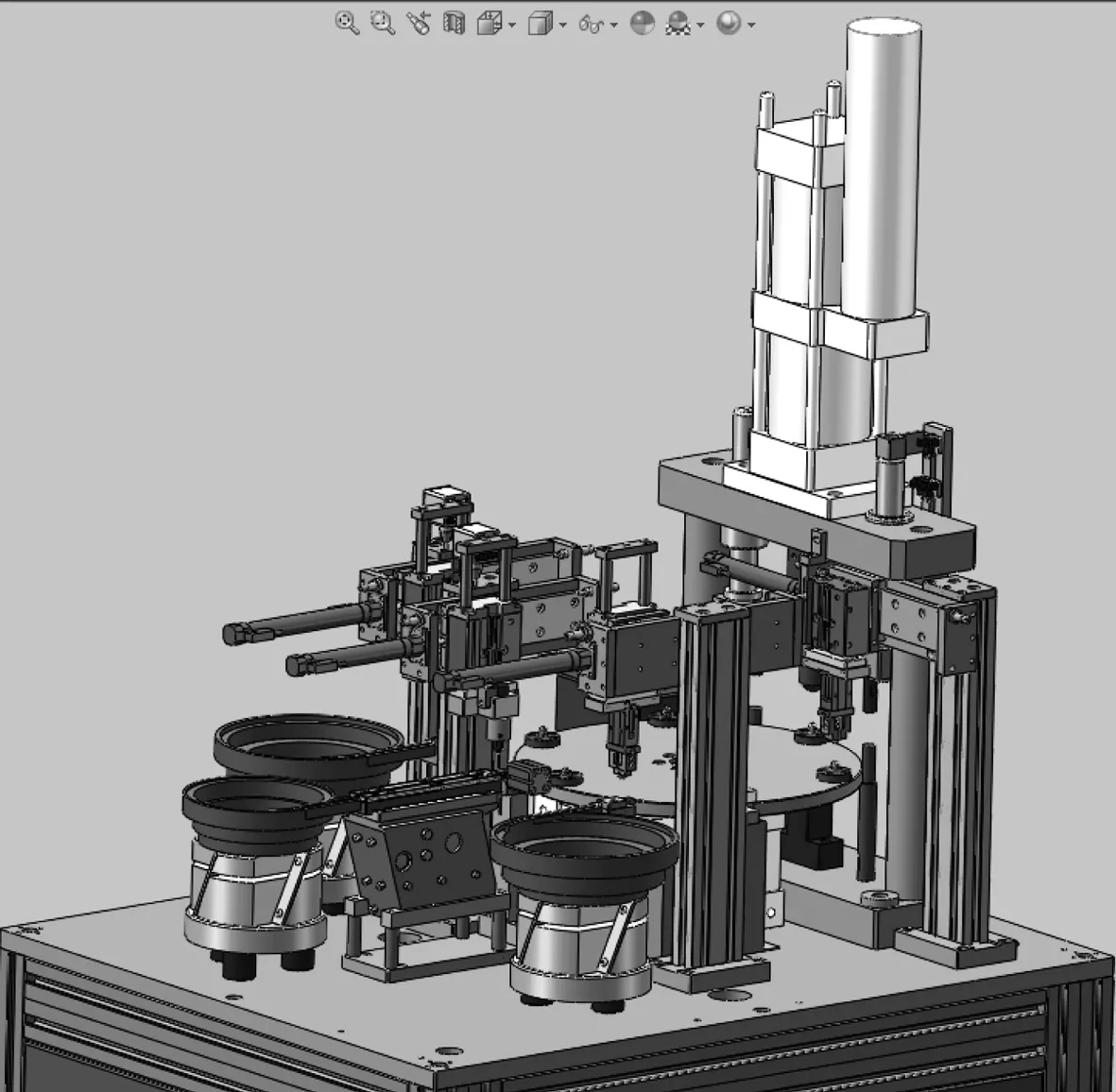

為了確保整個機械構造結構緊湊,邏輯關系便于梳理,維修操作方便,整體設計如圖4所示。其機械結構包括底座送料機構、墊片送料機構、上蓋送料機構、分度盤機構、壓鉚機構、卸料機構和箱體等。

圖4 整體設計圖

3.1 自動送料機構的選擇

振動盤是一種自動組裝或自動加工機械的輔助送料設備,簡稱自動定向排序送料裝置,能夠對亂序的零件進行自動篩選和排序[3],實物圖如圖5所示。可根據零件的尺寸來選擇不同尺寸的頂盤,頂盤尺寸為φ80~φ1 000 mm。本次設計的零件都是微小零件,底座和上蓋零件尺寸<10 mm,同時參考市場上振動盤的性價比,選擇頂盤尺寸為φ140 mm的振動盤輸送墊片,選擇頂盤尺寸為φ175 mm的振動盤輸送底座和上蓋。

圖5 振動盤實物圖

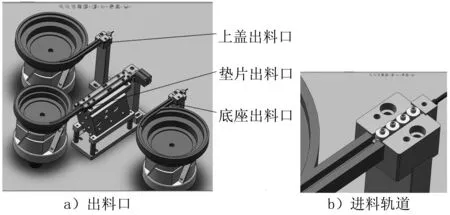

設計振動盤出料口與進料軌道位置如圖6所示,振動盤出料口與進料軌道對齊,并通過高度調節螺栓調整振動送料器與進料軌道的高度(通常振動器的出口高度要比軌道的進料口高度高出0.3 mm)。

圖6 振動盤出料口及進料軌道

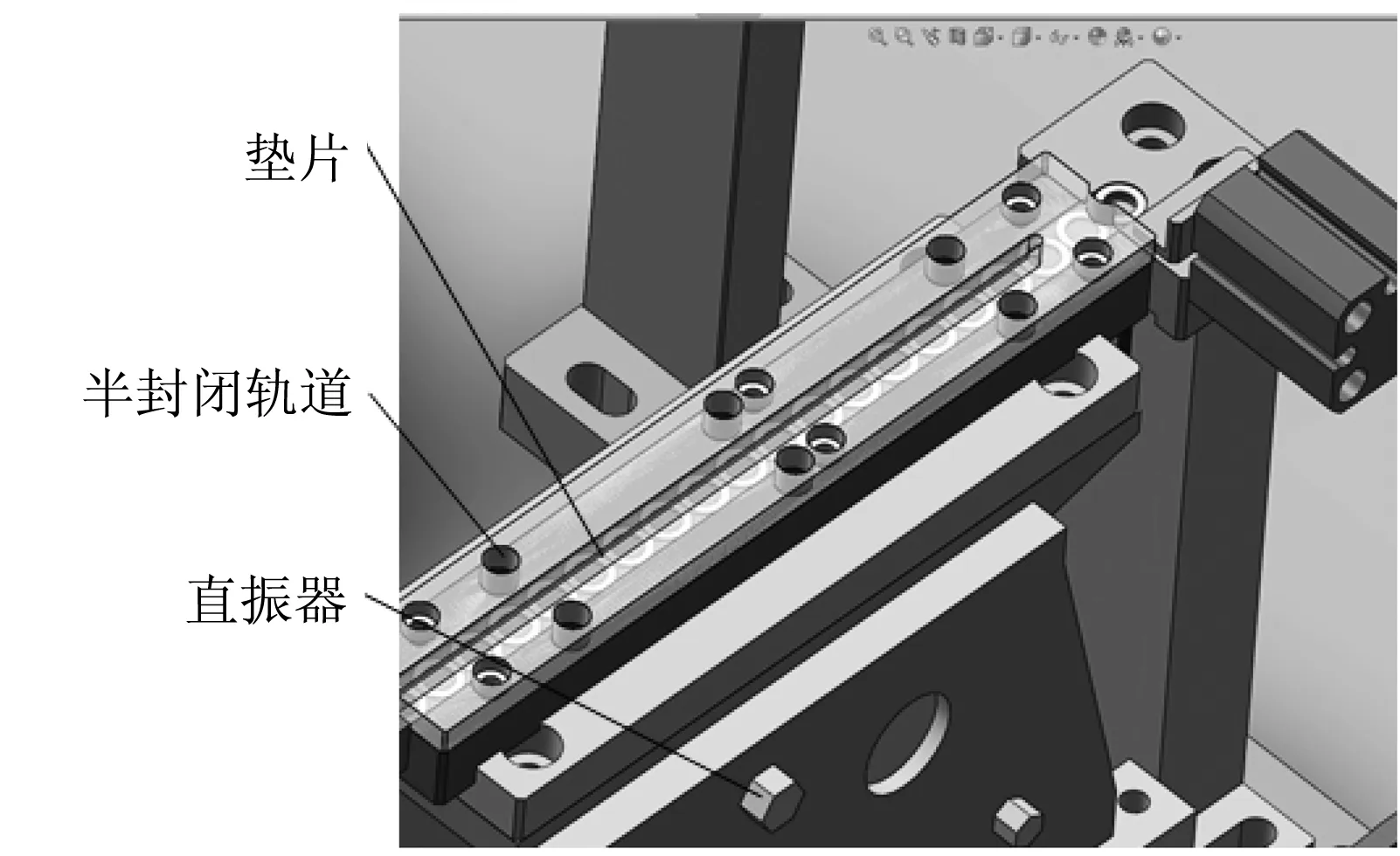

墊片是精密接頭零件的裝配零件之一,厚度只有0.6 mm,外徑只有8.5 mm,輸送軌道設計如圖7所示。直線軌道長度為170 mm,實踐發現,僅僅依靠振動盤的力度,墊片會出現卡死現象,無法繼續前進,而通過增加直振器(見圖8)可解決墊片前進動力不足的問題[4]。

圖7 墊片(直振/鋼帶)輸送軌道

圖8 直振器實物圖

3.2 精密接頭零件裝配分度盤及回轉機構的設計

精密接頭零件的裝配有3個進料位,加上鉚接裝配工位和卸料位,分度盤至少有5個工位,考慮到制造及操作等更加方便,應再擴展1個工位;因此設計分度盤為6個工位,且旋轉方向為順時針方向[5]。

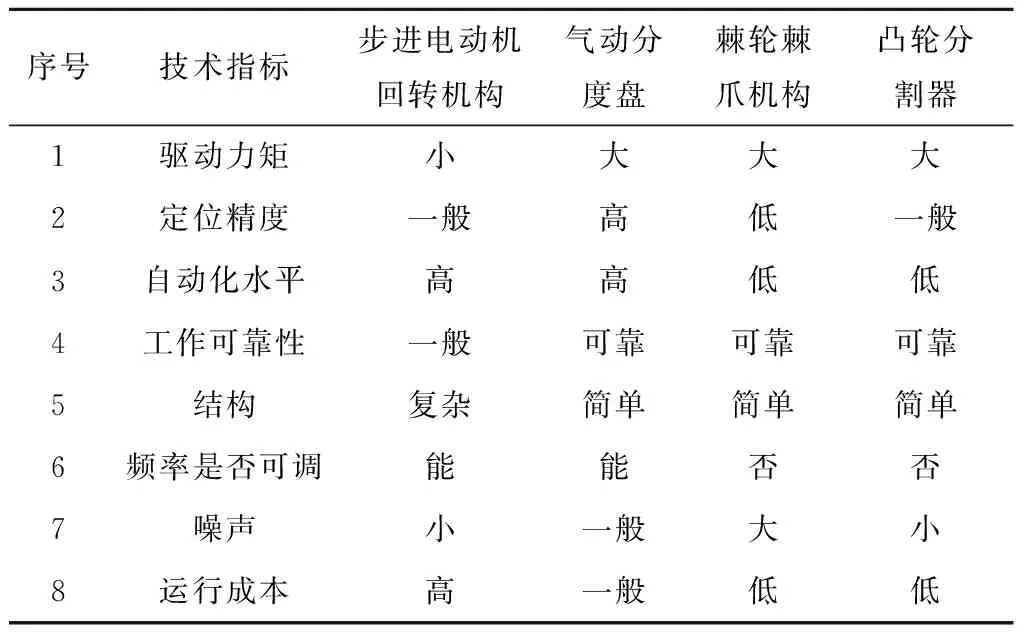

分度盤的間歇回轉需要選擇合適的控制機構。步進電動機回轉機構、氣動分度盤機構、棘輪棘爪機構和凸輪分割器是4種常見的回轉間歇機構,經對比(見表1)以及市場最新應用情況,選擇采用凸輪分割器及傳感器配合普通電動機來實現間歇控制功能[6]。設計分度盤如圖9所示。

表1 常用回轉間歇操作機構主要技術指標對比

圖9 設計分度盤

3.3 氣缸、氣液增壓缸的選擇及鉚合部分的設計

綜合考慮,3個進料位和1個卸料位采用適當的氣缸進行零件裝卸,4個工位共用到8個氣缸。前后運動采用標準型氣缸,上下運動為了避免干涉采用薄型氣缸[7](見圖10)。

圖10 氣缸的選擇

為保證鉚壓效果,將裝配工位設計為直壓型氣液增壓缸,以純氣壓源為動力,利用增壓器的大小活塞面積比,將低壓氣壓提高數十倍變為高壓油壓,達到高壓輸出的目的。一般來說,氣液增壓缸的行程較小,行程控制時應充分考慮和利用,避免出現限位無效的情況。形狀控制方面應確保鉚合的質量,而且不對裝配件造成干涉與損害。按照經驗,單邊留出0.05 mm作為零件放置的間隙,具體設計如圖11所示。

圖11 鉚合部分的機械設計

4 自動鉚接機機械構造的建模與裝配

自動鉚接機整個結構應用SolidWorks軟件設計、裝配和修改,以旋轉工作臺為中心,3條進料軌道平行放置,壓鉚工位設置在3條進料軌道對面,旋轉工作臺呈順時針旋轉,卸料工位位于壓鉚工位下一個位置。零件裝配時,準確裝配的關鍵是控制好自由度,包括線性尺寸、平行度、垂直度、同軸度及角度等[8]。當出現干涉時,首先應考慮裝配是否正確,排除裝配問題后,應對零件特征進行修改,直到合適為止。

上述對自動鉚接機各個系統進行了總體布置及機械結構設計,設備能夠滿足生產需要,結構簡單緊湊,性能可靠,組裝靈活,操作方便。后續還應進行電氣控制設計方面,即PLC硬件控制電路設計和PLC控制程序設計[9],以及零配件的采購、裝配與調試,本文不再贅述。完成的設備如圖12所示,裝配成品如圖13所示。

圖12 全自動精密接頭零件裝配一體機設備圖

圖13 裝配成品圖

5 結語

應用自動鉚接機提高了精密接頭零件的裝配效率。該設備把應用于機械裝配控制系統相關的自動化技術融為一體,實現了快速連續自動裝配,避免了人工操作導致的部分鉚壓不到位、緊固性不好、裝配零件變形和裝配件穩定性不好等情況,減少了人工成本。裝配自動化今后將會向模塊化、柔性化和自動化等方面發展,以滿足多品種生產和自動化裝配要求[10]。

[1] 王志強. 非標機械設計在工廠中的應用[J]. 中國機械,2014(6):185-185.

[2] 李文廣. 淺談非標設備的設計與制造[J]. 化學工程與裝備,2010(10):106-107.

[3] 李洋. 淺談非標設計的標準化[J]. 中國機械, 2013(7):191-191.

[4] 許菁. 運用CAD技術進行非標設備模塊化設計[J]. 網友世界·云教育, 2013(Z3):46-47.

[5] 曹仁濤. 現代機械設計方法淺析[J]. 甘肅科技,2012(23):77-78.

[6] 吳修文,郭紅玉,何偉寧. 生產裝配線中氣動分度盤的設計[J]. 農業裝備與車輛工程,2009(1):42-44.

[7] 張萍. 機械設計基礎[M]. 北京:高等教育出版社,2004.

[8] 蘇義. 基于現代化的機械裝配自動化應用及發展研究[J]. 電子測試,2015(10):36-37.

[9] 鄭相周,唐國元. 機械系統虛擬樣機技術[M]. 北京:國防工業出版社,2007.

[10] 秦勇堅. 現代化機械裝配自動化的應用與發展[J]. 科技信息,2013(5):137.