面向航天器多分支鈦合金支承結構的SLM成型工藝

祁俊峰,季禹曈,張天馳,陳 材,鞏維艷

(北京衛星制造廠有限公司,北京 100190)

衛星、飛船等航天器常采用多分支支承結構作為次承力結構,用于特定布局條件下儀器設備的安裝。航天器多分支鈦合金支承結構具有薄壁輕量化、外形復雜、種類多樣、尺寸穩定性要求高和安裝面尺寸精度要求高等特點。采用傳統的鑄造和機械加工的方式制造存在如下問題:鈦合金鑄造精度有限(精度依靠留余量和機械加工保證),后續加工量較大,并且存在無法切削加工區域,導致產品減重困難[1];復雜結構鑄件質量不易控制,零件的廢品率(次品率)較高;傳統的鑄造工藝流程繁瑣冗長,制造周期長達4~6個月,嚴重制約了航天器結構的短流程制造需求。

選區激光熔化技術依靠材料的逐點累加成型,不受模具的可制造性及零件空間可達性的制約,可以實現薄壁、細微結構件的高精度制造,且后續機械加工量較小。得益于激光快速加熱和冷卻的特點,得到結構的顯微組織細小、致密,有利于提高結構性能,適合于航天器多品種、小批量和復雜結構的制造[2-3]。

本文以航天器多分支鈦合金支承結構(見圖1)為例,研究了基于選區激光熔化(SLM)工藝的典型結構特征分解,并開展了特征結構SLM工藝試驗。在綜合結構特征工藝基礎上,得出了航天器多分支鈦合金整體結構SLM工藝方案,并進行了成型工藝驗證。

1 試驗材料、設備及工藝參數

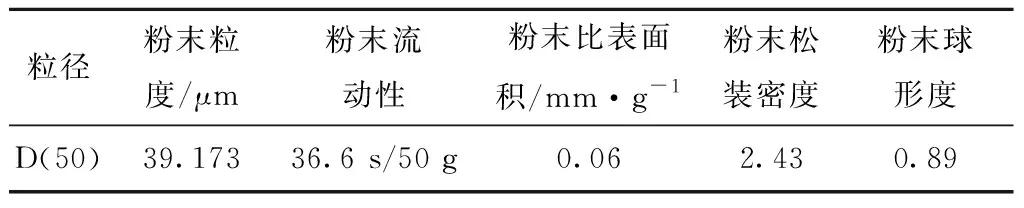

試驗材料采用TC4鈦合金粉末,其化學成分及物理特性分別見表1和表2。

表2 TC4鈦合金粉末的物理特性

試驗設備為EOS公司的M290選區激光熔化成型機,采用的關鍵工藝參數見表3,激光掃描策略為光柵掃描式。

表3 關鍵工藝參數

2 結構特征分解與成型工藝

2.1 多分支支承結構特征分解

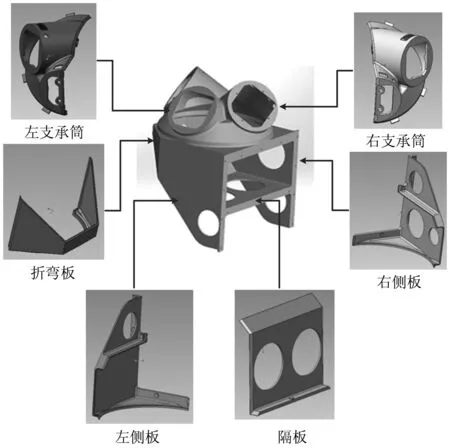

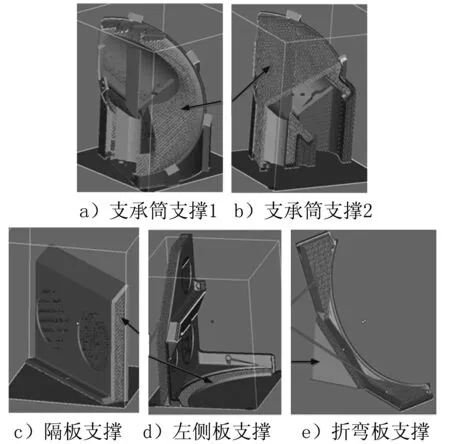

根據航天器多分支支承結構特征以及技術要求,可以將其分為由圓錐、圓柱面構成的支承筒結構和由薄壁板殼組成的底部支架結構,進一步按單個特征細化,則可將構件分解為六部分:支承筒將大圓結構進行左右水平對稱劃分為左支承筒、右支承筒兩部分;底部支架根據對稱結構分解為左側板、右側板、隔板和折彎板四部分(見圖2)。其中,由于左右支承筒和左右側板具有對稱性,可以只進行1次設計和驗證。

圖2 特征結構分解示意圖

2.2 面向特征結構的工藝設計

2.2.1 擺放方式

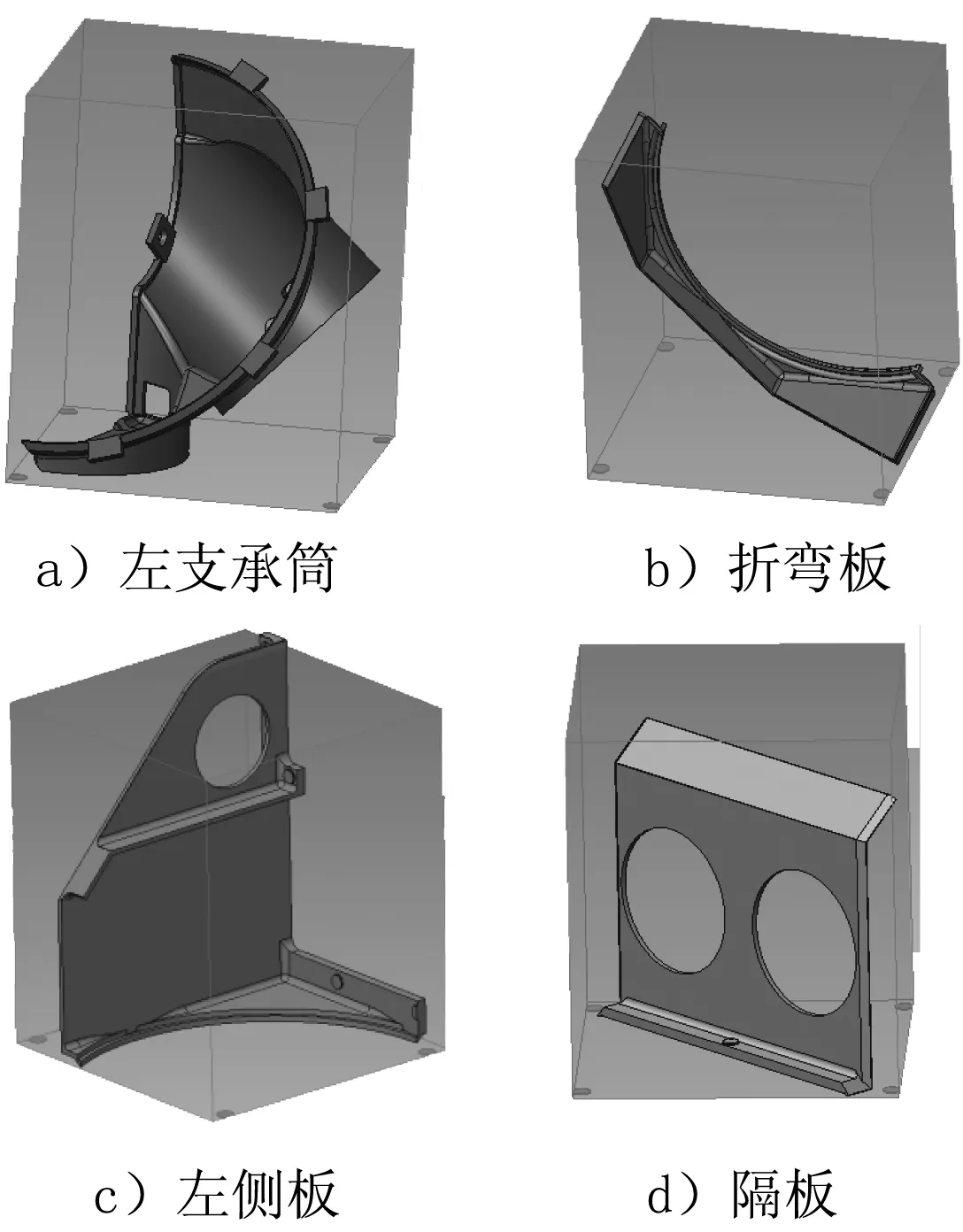

對打印件擺放方式的設計原則是:首先應減小斜向懸空結構相對豎直方向的角度,以利用粉層自支撐效果,減少內部支撐設計,降低后處理難度;其次,避免有精度要求且難以后處理加工的面成為懸垂面,以保證工作面精度,盡量減少其他懸垂結構,減少對額外支撐設計的需求;最后,減小豎直方向上的空腔尺寸,以減少內部支撐設計,避免難去除粉末堆積,降低后處理難度[4-6]。根據以上原則,針對支承筒特征,應確保錐面特征滿足打印角度要求,且筒體端面在加支撐條件下滿足傾斜角度要求;折彎板特征主要考慮整體結構滿足成型角度要求;左、右側板特征,主要考慮減少懸垂面。最終確定各個特征結構部件在設備中的擺放方式如圖3所示。

圖3 特征結構工藝驗證件的擺放方式

2.2.2 支撐設計

支撐設計主要為無法避免的懸垂面提供豎直方向的反重力支撐,同時用于加強結構剛度,改變熱傳導方式,降低熱應力。在進行支撐加入設計時,首先對粉層無法形成有效自支撐的特殊部位(如懸垂部位)進行豎直方向上的支撐加固,防止出現由自重、外界干涉(如刮刀等)引起的位置偏移;再對成型過程中容易產生應力變形的部位(如大面積薄壁、尖銳轉角和大長徑比的細長桿等)進行側向加固和傳熱引導,以控制應力變形。為降低后處理難度和制件成本,在保證成型的前提下,應盡量減少支撐的引入。

經過綜合考慮各特征結構,對已分解的驗證件的支撐設計如圖4所示。其中,支承筒為復雜異形薄壁結構件,支承筒上的大圓結構因為要與其他部件進行配合,對精度和圓度要求較高,為抑制成型時的變形,在較大圓形薄壁的內壁周圍添加加固結構;隔板為平板結構,無相應加固筋板,需在零件一側添加加固結構,防止平板打印中發生應力變形;側板中間部位為與隔板的連接處,此處的懸空結構如不經過處理,會出現粉層無法支撐結構成型的情況,因此需要加入傾斜支撐,輔助結構的水平成型;側壁為平板結構,無相應筋板類結構加固,在側壁的外側添加加固結構,防止應力變形;靠近基材的連接環需要與其他部件進行配合,對圓度有較高要求,因此在添加加固結構,防止零件變形的同時,保證此處圓弧的成型精度;折彎板為薄壁折彎板狀結構,為防止變形,在2處折彎板添加加固結構,所采用的支撐結構示意圖如圖5所示。

圖4 各特征結構驗證件支撐設計(箭頭處為支撐位置)

圖5 支撐結構示意圖

2.2.3 特征結構工藝設計方案驗證

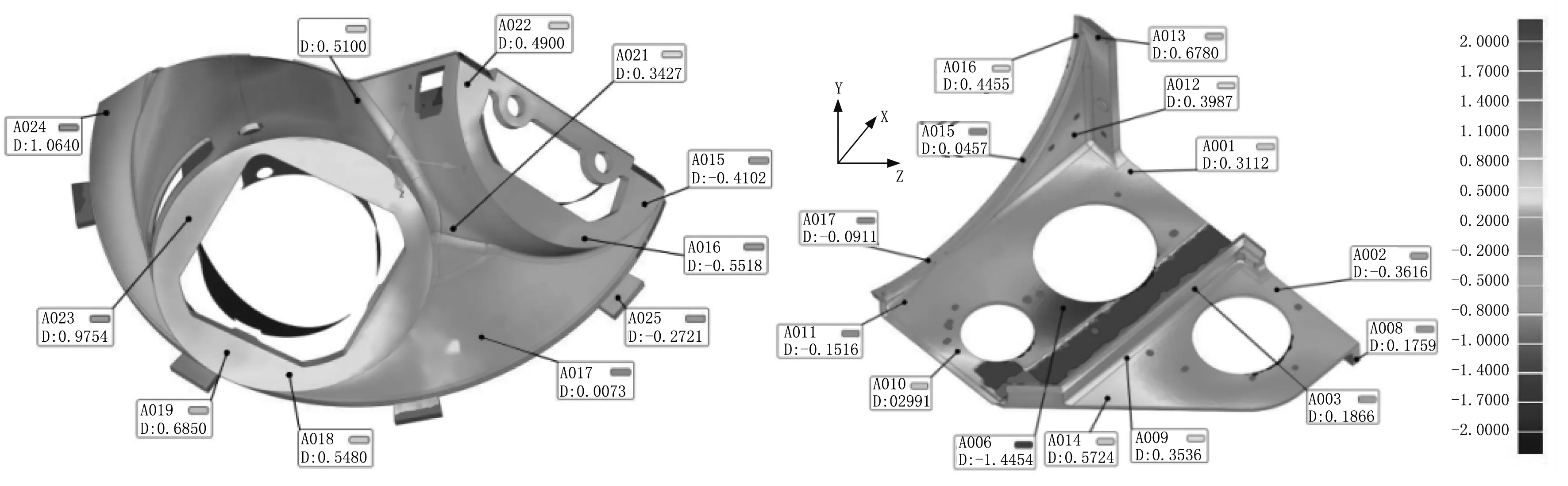

激光成型后的特征結構驗證件三維掃描結果如圖6所示,側板中深色區域為支撐結構。通過三維掃描結果,可以看到試驗件與三維模型相比的尺寸偏差均<2 mm,小于預留機械加工余量(3 mm),這說明支撐結構有力地控制了零件的變形。

圖6 特征結構驗證件三維掃描結果

3 多分支支承結構整體成型工藝

綜合上述各特征結構的擺放和支撐設計方案,給出支承筒和底部支架的工藝設計方案(見圖7)。以支承筒部分端面傾斜一定角度為底部,確保錐面特征全尺寸滿足打印角度要求。支承筒內部增加網格支撐,以改善散熱條件,減小熱變形。底部支架部分主要考慮整體結構滿足無支撐成型角度要求。薄壁側板部分增加網格支撐,用于加強結構剛度,控制變形。通過擺放設計,確保支承筒和底部支架的各特征結構均可自由成型,同時利用支撐設計,加固支承筒的連接環(大圓薄壁)和底部支架的豎直薄壁部位,以保證成型精度。

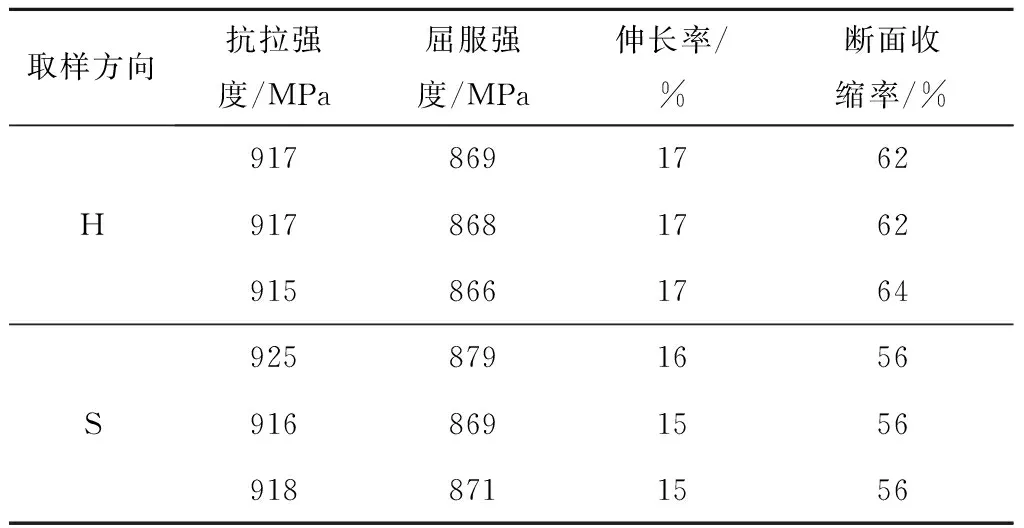

激光選區熔化成型的航天器多分支鈦合金支承結構如圖8所示。經X射線和表面熒光滲透檢測,結構內外部質量滿足相關標準要求。隨爐樣件力學試驗數據見表4。

圖8 整體成型結構

取樣方向抗拉強度/MPa屈服強度/MPa伸長率/%斷面收縮率/%H917869176291786817629158661764S925879165691686915569188711556

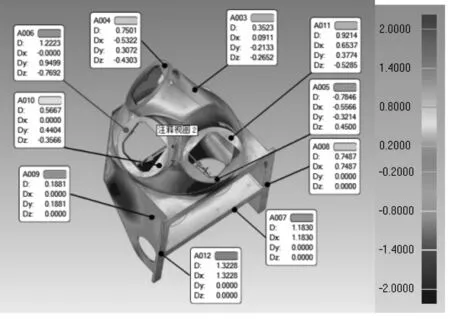

通過激光熔覆連接后的結構工藝驗證件的三維掃描結果如圖9所示。由圖9可以看出,實際結構與理論模型相比,各重要配合面和工作面尺寸偏差均<2 mm,小于預留機械加工余量(3 mm),可通過后處理達到應用要求。3個設備支承筒的安裝端面、零件底面和所有安裝孔,采用三坐標進行檢測。實際角度誤差為-0.009°~+0.019°。

圖9 整體結構驗證件三維掃描結果

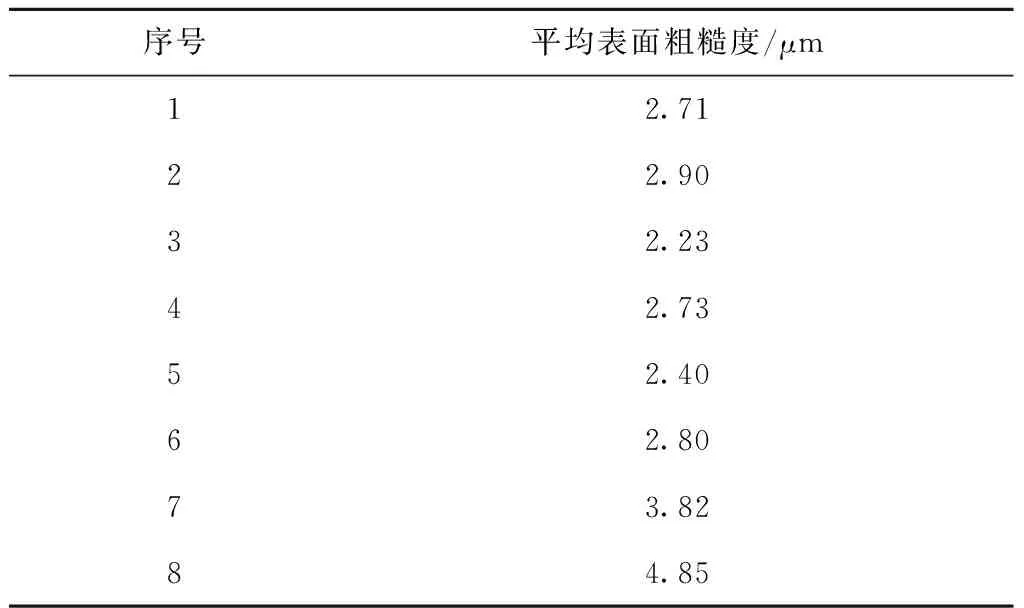

采用粗糙度儀對星敏鈦合金構件非加工面的表面粗糙度進行測量,檢測結果見表5。非機械加工平均表面粗糙度維持在Ra2.0~Ra5.0 μm,其中測量的最小值為Ra2.02 μm,最大值為Ra6.15 μm。

表5 非機械加工平均表面粗糙度

4 結語

通過上述研究,可以得出如下結論。

1)在對具有多分支結構特征的鈦合金支承結構件進行SLM工藝設計時,應先將整體結構分解為多個特征結構并分別進行工藝設計,再整合各結構特征的工藝設計方案進行整體結構件的工藝設計,以節省單次驗證試驗的時間和成本,縮短結構件的研發周期。

2)對于大平板特征結構,在進行SLM的工藝設計時的主要思路為減小平面結構在水平面上的投影面積(即傾斜擺放),并利用支撐加固整體結構,防止變形開裂。

3)對于圓柱和圓錐特征結構,在進行SLM的工藝設計時的主要思路為減小圓柱面和圓錐面在水平面上的投影面積,并利用支撐進行加固和熱傳導,減小熱變形。

[1] 齊海波, 李婷, 馬婧. 金屬增材制造與鑄造技術[C]//第十七屆河北省鑄造年會論文集. 石家莊:河北省機械工程學會鑄造專業委員會,河北省鑄造行業協會,2014.

[2] 楊繼全, 戴寧, 侯麗雅. 三維打印技術與制造[M]. 北京:科學出版社,2013.

[3] Yang L, Harrysson O, Cormier D, et al. Additive manufacturing of metal cellular structures design and fabrication[J]. The Minerals, Metals & Materials Society, 2015, 67: 608-615.

[4] 盧建斌,楊永強,王迪,等. 選區激光熔化成型懸垂面質量的影響因素分析[J]. 激光技術, 2011, 35(2): 148-151.

[5] 劉杰, 楊永強, 王迪, 等. 選區激光熔化成型懸垂面結構的計算機輔助工藝參數優化[J]. 中國激光, 2012(5):88-94.

[6] Cheng B, Shrestha S, Chou K. Stress and deformation evaluations of scanning strategy effect in selective laser melting[J]. Additive Manufacturing, 2016, 12: 240-251.