表面加工方法對TC4鈦合金表面完整性及高周疲勞性能的影響

王科昌,羅學昆,劉克輝,王 欣

(1.中國航發南方工業有限公司,湖南 株洲 412002)(2.北京航空材料研究院 航空材料先進腐蝕與防護航空重點實驗室,北京 100095)

0 引 言

鈦合金整體葉盤是航空渦軸發動機的關鍵構件之一,盤件的服役環境非常惡劣,在高速、高載荷和外物損傷的多重因素作用下,存在較高的疲勞失效風險。盤件的疲勞性能與其加工和服役過程形成的表面完整性狀態密切相關。

表面完整性是通過機械加工或其它生成表面方法賦予材料表面所固有或加強的狀態[1],涵蓋了表面形貌、表面粗糙度、顯微組織、塑性變形、殘余應力及顯微硬度等多組參數。不同的表面加工方法可以獲得不同的表面完整性,從而導致材料的疲勞性能產生顯著差異。例如,王欣等人[2]采用圓磨、一次噴丸和二次噴丸3種表面加工方法在C250型超高強度鋼表面引入不同的表面完整性狀態,分析了加工方法對鋼材高周疲勞性能的影響,揭示了改善表面完整性對于提高鋼材疲勞抗力的相關機制。李金魁等人[3]對噴丸過程中金屬表面完整性進行了比較詳盡的研究,分析了工藝-表面完整性-疲勞性能三者間的緊密聯系。羅慶洪等人[4]分析了普通磨削和精密磨削對滲碳M50NiL鋼表面完整性的影響,發現精密磨削產生的納米級表面變形馬氏體對材料旋轉彎曲疲勞壽命的提高具有重要作用。

TC4鈦合金是一種典型的α+β型鈦合金,具有良好的綜合力學性能等優點,被廣泛應用于制造航空發動機關鍵金屬構件。然而,由于TC4鈦合金具有滑移系少、變形困難、表面活性高等特點,機加工困難,易造成表面加工損傷缺陷;另外,在服役過程中還具有較高的應力集中敏感性,在循環載荷作用下易發生疲勞失效,嚴重限制了該合金在發動機盤件上的應用。提高鈦合金疲勞性能的重要方法是改善加工表面完整性,在諸多方法中,噴丸是一種有效的改善方法。目前,國內外學者針對鈦合金材料開展了一系列噴丸強化研究。Xu等人[5]研究了噴丸對端銑、平面磨、磨粒流、絲電火花加工和大面積電子束熔煉等5種表面狀態試樣的疲勞性能的影響,分析表明噴丸均可不同程度地提高材料的疲勞性能。Mall等人[6]研究表明,噴丸強化可顯著提高Ti-6Al-4V合金的微動疲勞壽命。Lindemann等人[7]研究了噴丸強化對層狀TiAl合金疲勞性能的影響,結果表明,噴丸產生的殘余應力場和表面微觀組織細化對疲勞性能改善具有重要作用。Yao等人[8]對比分析了4種表面加工工藝對TB6鈦合金表面完整性和疲勞性能的影響規律,研究表明,良好的綜合表面完整性可顯著提高鈦合金的疲勞壽命。然而,國內外研究大多采用單一規格彈丸進行噴丸加工,通過調整噴丸強度及覆蓋率,研究不同工藝對鈦合金表面完整性及疲勞壽命的影響。相對于粗糙度較低的磨削加工表面,由于噴丸會一定程度上提高表面粗糙度,對疲勞性能改善不利,未能充分發揮噴丸強化的潛力。近年來,噴丸技術朝著精細化方向發展,開發出了二次噴丸技術,通過2種噴丸工藝的疊加,實現表面完整性的進一步改善,顯著提高了超高強度鋼及鈦合金的疲勞抗力。Lee等人[9]研究表明,二次噴丸可以將經過熱暴露處理的Ti-6Al-4V合金噴丸試樣的微動疲勞壽命恢復到熱暴露前的水平。但是目前針對TC4鈦合金,國內外缺乏不同加工方法產生的表面完整性差異對疲勞性能的影響研究。

本研究采用磨削、一次噴丸和二次噴丸3種表面處理方法獲得具有不同表面完整性的TC4鈦合金試樣,測試了試樣的旋轉彎曲疲勞極限,分析了2種噴丸方法對具有不同應力集中系數試樣的疲勞增益機制,以期為TC4鈦合金整體葉盤的高可靠、長壽命服役提供技術支持。

1 實 驗

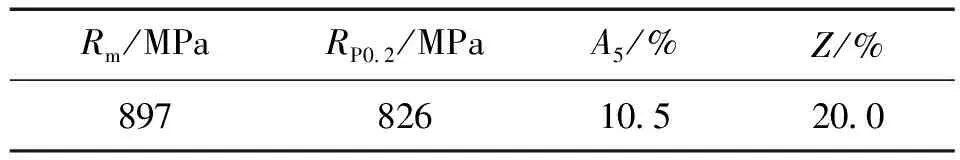

實驗所用原材料為TC4鈦合金盤鍛件,該合金盤鍛件具有良好的綜合力學性能,其室溫力學性能如表1所示。沿盤坯的弦向切取光滑(Kt=1)與缺口(Kt=2)疲勞試樣,其形狀與尺寸見文獻[2]。上述2種試樣在加載過程中受力狀態存在差異,其中,光滑試樣處于單軸受力狀態,而缺口試樣處于雙軸受力狀態,在中部缺口的根部R角存在結構應力集中,實際受載為外載荷的2倍。因此,在相同加工條件下,缺口試樣的疲勞極限低于光滑試樣。

表1 TC4鈦合金盤鍛件的室溫力學性能

Table 1 Room temperature mechanical properties of TC4 titanium alloy disk forgings

采用磨削(grinding, GD),一次噴丸(single shot peening, SSP)和二次噴丸(double shot peening, DSP)3種典型的零件最終加工工藝對TC4鈦合金試樣進行處理,獲得不同的表面完整性狀態。磨削前經粗車、半精車和精車工序。對于一次噴丸,采用氣動式噴丸機KX-3000,按照航空工業標準HB/Z 26—2011,采用陶瓷彈丸AZB300(名義直徑0.30 mm)對TC4鈦合金試樣進行噴丸處理,噴丸強度為0.15 A,覆蓋率為100%。在一次噴丸的基礎上,采用陶瓷彈丸AZB150(名義直徑0.15 mm)對鈦合金試樣進行第二次噴丸處理,噴丸強度為0.10 A,兩次噴丸的表面覆蓋率總和為200%。

采用PQ-6旋轉彎曲疲勞試驗機,按照HB 5152—1996標準要求進行室溫高周旋轉彎曲疲勞性能測試,應力比R=-1,頻率50 Hz,采用升降法確定107循環次數下的疲勞極限,每種工藝的試樣數為26件。表面完整性分析試樣尺寸為20 mm×20 mm×10 mm,采用MicroXAM白光干涉儀測試3種工藝加工的試樣表面三維形貌及表面粗糙度Ra;采用LXRD型X射線衍射殘余應力測試儀(靶材為CuKα靶),采用同傾法進行試樣的表面殘余應力測定,采用電解拋光法逐層測定殘余應力沿深度方向的分布規律,測試結果中“+”值表示拉應力,“-”值表示壓應力。采用FEI Quanta 600掃描電子顯微鏡觀察試樣疲勞斷口形貌。

2 結果與討論

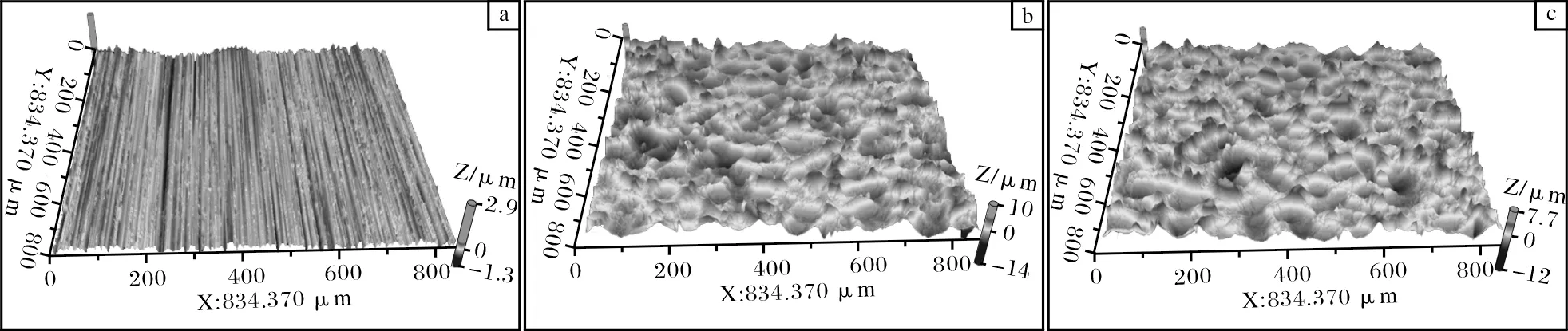

2.1 表面形貌及粗糙度

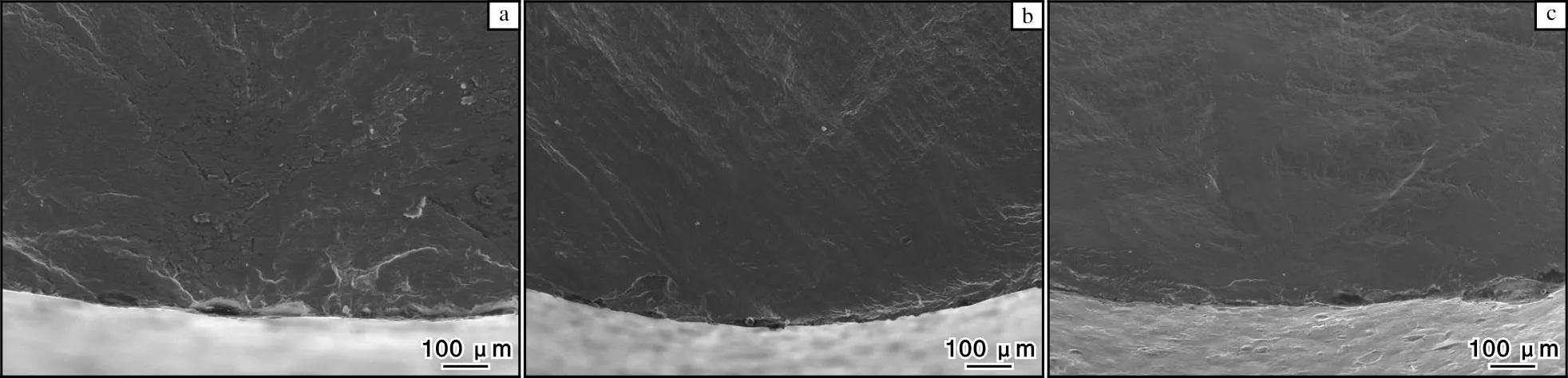

表面形貌直接影響著鈦合金零件與外界環境的接觸面積及其表面的物理、化學等性能,間接影響著材料的受力、局部應力集中和疲勞性能。表面粗糙度是表面形貌的關鍵幾何特征參數之一[10]。而白光干涉儀利用光波干涉原理可獲得超精密的三維及二維材料表面輪廓,并通過進一步數據處理得到表面粗糙度數值。圖1為磨削、一次噴丸和二次噴丸試樣的三維表面形貌。由圖1a可知,磨削表面存在大量規則的加工刀痕,刀痕波峰與波谷間的高度差約為4 μm。而經過一次噴丸后,磨削產生的刀痕基本消失,材料表面形成大量碗狀的沖擊坑,這些沖擊坑是硬質陶瓷彈丸高速撞擊材料表面后產生的;在大量彈丸撞擊下,材料表層及亞表層發生反復的劇烈塑性變形流動,原始的刀痕被填平,并形成沖擊坑。而經過二次噴丸后,材料表面依然可見大量沖擊坑,但是相比一次噴丸,材料表面沖擊坑的尺寸更小,形狀更不規則。由于二次噴丸采用了更小尺寸的陶瓷彈丸AZB150,一次噴丸產生的沖擊坑被進一步填平,表面也變得更加平整。通過測量,磨削、一次噴丸和二次噴丸后的表面粗糙度Ra分別為0.67、1.54、1.28 μm。相比一次噴丸,二次噴丸可顯著降低噴丸后的表面粗糙度。

圖1 經不同工藝加工后TC4鈦合金的表面三維形貌Fig.1 Three-dimensional surface morphologies of TC4 titanium alloy treated by different processing methods: (a)GD;(b)SSP;(c)DSP

2.2 殘余應力場

研究表明,殘余應力對鈦合金的疲勞性能影響較大,殘余拉應力使材料疲勞極限顯著降低,疲勞壽命明顯減小,而殘余壓應力可大幅提高疲勞強度,延長疲勞壽命[11]。

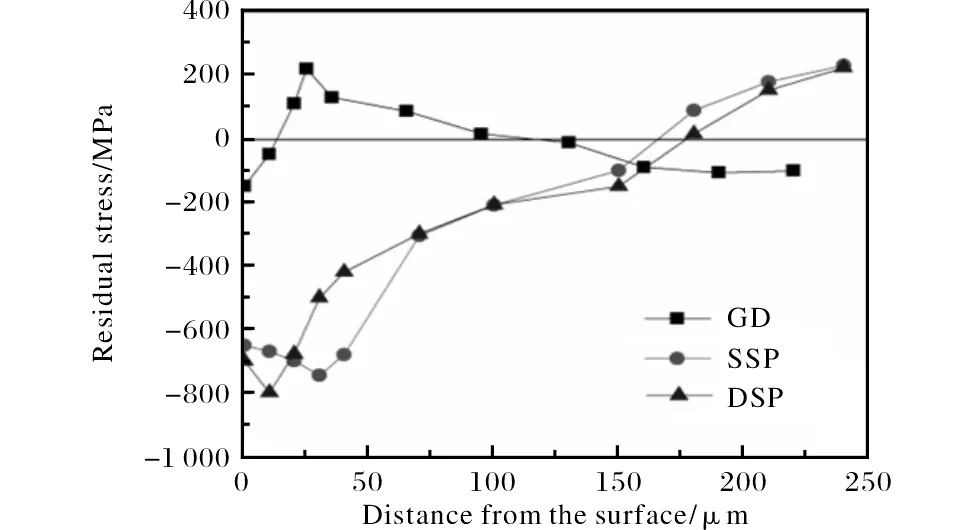

圖2為磨削、一次噴丸和二次噴丸試樣沿深度方向的殘余應力分布圖。從圖2可以看出,磨削試樣表面殘余應力達到-150 MPa,隨著深度的增加,殘余應力由壓應力轉變為拉應力,并在25 μm深度處達到最大殘余拉應力值(220 MPa),隨后逐漸減小,在130 μm深度處轉為殘余壓應力。這表明,由于試樣為鍛件,基體保持小幅值的殘余壓應力狀態(-50~-100 MPa),磨削加工在試樣表面引入了淺層的殘余壓應力場(深度約12 μm),為了保持應力平衡,相鄰亞表層產生了殘余拉應力(深度約120 μm)。而經過一次噴丸后,TC4鈦合金表面殘余應力壓應力值達到-650 MPa,最大殘余壓應力為-740 MPa,最大殘余壓應力處對應的深度約為30 μm,殘余壓應力場深度約為180 μm。而二次噴丸后,表面殘余應力值達到-700 MPa,最大殘余壓應力為-800 MPa,最大殘余壓應力處對應的深度為10 μm,殘余壓應力深度約為180 μm。這表明,彈丸的動能被材料吸收,使材料表面發生塑性變形的同時,還轉化為材料內部的殘余應力,噴丸過程在材料表面產生了深度約為180 μm的殘余壓應力層。

圖2 經不同工藝加工的試樣沿深度方向的殘余應力場分布圖Fig.2 Residual stress distribution along the distance from the surface of the specimens by different processing methods

由此可見,噴丸加工后,TC4鈦合金表面及亞表層形成了厚度約為180 μm的殘余壓應力層,并在表面維持高幅值的殘余壓應力。相比一次噴丸,二次噴丸產生的表面殘余壓應力值更大,最大殘余壓應力基本相同,最大殘余壓應力深度略有減小,殘余壓應力層深度基本一致。

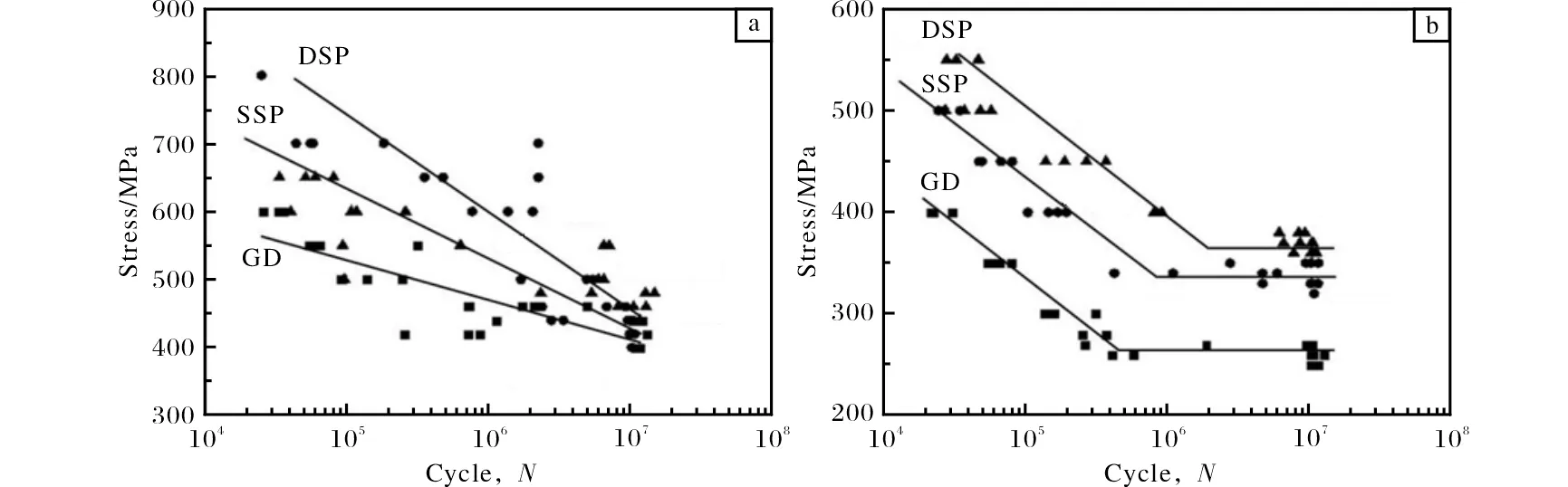

2.3 疲勞性能

為了分析二次噴丸對TC4鈦合金高周疲勞性能的影響,研究了磨削、一次噴丸和二次噴丸狀態下TC4鈦合金光滑和缺口試樣的疲勞S-N曲線,如圖3所示。疲勞S-N曲線中,縱坐標為疲勞交變應力幅,橫坐標為疲勞循環周次。

圖3 加工方法對光滑試樣和缺口試樣疲勞S-N曲線的影響Fig.3 Effects of processing methods on fatigue S-N curves of un-notched(a) and notched(b) specimens

對于光滑試樣,無論在高應力載荷(600~800 MPa)狀態下,還是在較低應力載荷(400~550 MPa)狀態下,二次噴丸試樣的疲勞壽命均顯著大于磨削和一次噴丸試樣的疲勞壽命(圖3a)。磨削、一次噴丸和二次噴丸試樣的疲勞極限分別為 420、430、465 MPa,一次噴丸和二次噴丸試樣的疲勞極限分別較磨削試樣的疲勞極限提高2.3%和10.7%。

缺口試樣與光滑試樣的結果類似,在高應力載荷(500~600 MPa)和較低應力載荷(250~400 MPa)狀態下,二次噴丸試樣的疲勞壽命均顯著大于磨削和一次噴丸試樣的疲勞壽命(圖3b)。經過磨削、一次噴丸和二次噴丸后,TC4鈦合金缺口試樣的疲勞極限分別為260、330、365 MPa,一次噴丸和二次噴丸試樣的疲勞極限分別較磨削試樣的疲勞極限提高26.9%和40.4%。

因此,相比磨削,一次噴丸和二次噴丸均顯著提高了TC4鈦合金光滑試樣和缺口試樣的疲勞性能,且二次噴丸的疲勞增益效果優于一次噴丸。

光滑試樣的疲勞性能不僅取決于外加載荷的類型及大小,還取決于表面加工質量。由于加工刀痕、微觀裂紋、夾雜、粗大組織等缺陷處存在局部應力集中,疲勞裂紋易在缺陷處萌生。圖4為磨削、一次噴丸與二次噴丸狀態的光滑試樣斷口的疲勞源SEM照片。從疲勞裂紋源位置可證明,磨削試樣的疲勞源萌生于表面刀痕處,而二次噴丸試樣的疲勞源萌生于亞表層。這說明,相對磨削試樣,即使一次噴丸試樣的表面粗糙度有所提高,但是由于殘余壓應力層的存在,有效緩和了外加拉伸載荷的影響,一次噴丸試樣的疲勞性能顯著提升。另外,相對于一次噴丸,二次噴丸試樣通過第二次噴丸處理時小尺寸彈丸的撞擊作用,試樣表面粗糙度下降,表面局部應力集中得到改善,疲勞性能也進一步得到提升。

圖4 不同工藝狀態下光滑試樣斷口的疲勞源SEM照片Fig.4 SEM photographs of fracture for the un-notched specimens by different processing methods:(a)GD;(b)SSP;(c)DSP

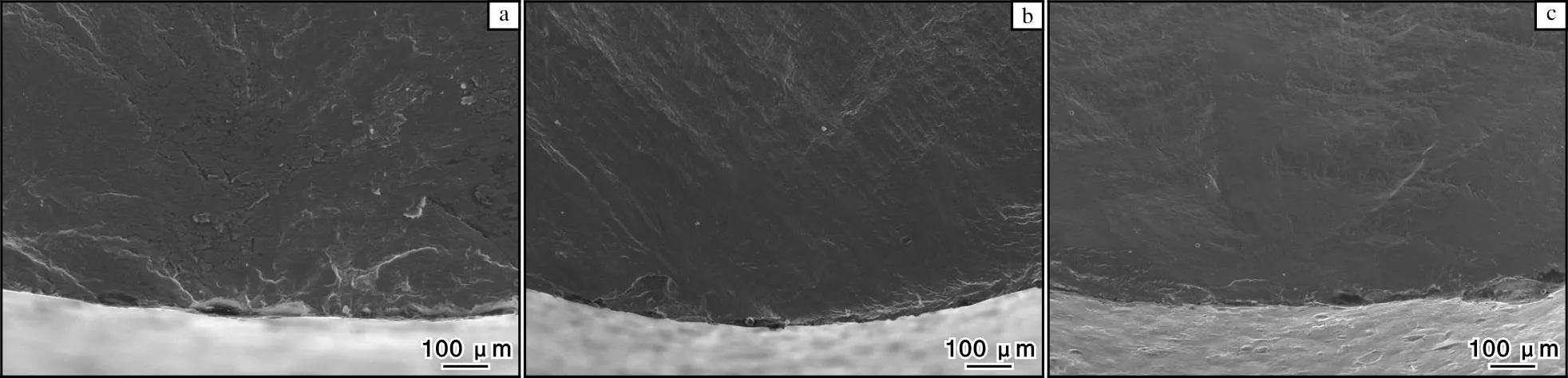

圖5為磨削、一次噴丸與二次噴丸狀態下缺口試樣的斷口SEM照片。由圖5可知,磨削試樣斷口呈現多源疲勞的特征,疲勞源均勻分布在缺口根部表面上,瞬斷區位于試樣中央。而一次噴丸與二次噴丸均呈現單源疲勞的特征,疲勞源位于缺口根部表面,瞬斷區偏離試樣中央。在旋轉彎曲疲勞模式中,試樣表面的拉應力最大,向內部逐漸減小。對于磨削狀態試樣,缺口處刀痕產生的表面局部應力集中與缺口的結構應力集中相疊加,進一步增大了缺口根部承受的實際拉應力水平,導致疲勞裂紋萌生更早,并且在缺口根部刀痕處產生多個疲勞源。對于一次和二次噴丸試樣,彈丸撞擊在材料表面產生一定深度的高幅值殘余壓應力層,根據Goodman關系[13],一方面與拉應力相抵消,降低了缺口根部處的拉應力水平,另一方面,噴丸消除了缺口表面刀痕,也降低了表面局部應力集中。雖然缺口結構應力集中仍然導致疲勞裂紋萌生于缺口表面,但是由于表面局部應力集中的改善,疲勞源萌生概率減小,疲勞源數量由多個變為單個。

圖5 不同工藝狀態下缺口試樣的斷口SEM照片Fig.5 SEM photographs of fracture for the notched specimens by different processing methods:(a)GD;(b)SSP;(c)DSP

缺口對TC4鈦合金的疲勞性能有著顯著的弱化作用。由圖3可知,磨削、一次噴丸和二次噴丸后,缺口試樣的疲勞極限較光滑試樣的疲勞極限分別降低了38.1%、23.3%和21.5%。缺口敏感度q可反映缺口對疲勞性能的影響程度[12],如式(1)所示。

(1)

式中,Kf為疲勞缺口系數,為光滑試樣疲勞極限與缺口試樣疲勞極限的比值;Kt為缺口試樣的理論應力集中系數。q值越小說明該材料對缺口的容忍能力越強,即缺口的存在對疲勞性能的弱化作用越小。通過計算可知,磨削、一次噴丸和二次噴丸狀態下,鈦合金的缺口敏感性因子q分別為0.615、0.303、0.274。相比磨削,鈦合金經過一次噴丸和二次噴丸后缺口敏感性均下降。因此,噴丸強化可降低材料的缺口敏感性,即降低了缺口對材料疲勞性能的不利影響。

綜上所述,噴丸強化可顯著提高光滑和缺口試樣的疲勞極限,主要有2個方面原因:首先,噴丸后表層形成了高幅值的殘余壓應力場(如圖3所示)。彈丸的撞擊引起了表面層金屬原子點陣結構的畸變,宏觀上表現為高幅殘余壓應力。研究表明,表面殘余壓應力是提高疲勞性能和減小疲勞缺口敏感性的主要因素[11,14-15]。在疲勞加載過程中,試樣表面殘余壓應力抵消一部分外加拉應力載荷,有效降低表面的拉應力水平,從而提高了疲勞裂紋萌生壽命,與一次噴丸相比,二次噴丸產生的表面殘余應力值更高,最大殘余應力層深度更淺,均有利于減小表面及亞表層的拉應力水平,降低疲勞裂紋萌生的幾率。其次,噴丸改變了試樣表面形貌,消除了加工刀痕,雖然略微提高了表面粗糙度,但是緩和了由刀痕等加工缺陷產生的局部應力集中。相比一次噴丸,二次噴丸獲得了更優的殘余壓應力場分布和更低的表面粗糙度,從而使TC4鈦合金表現出更高的疲勞極限。

3 結 論

(1)相比磨削加工的TC4鈦合金試樣,噴丸加工的TC4鈦合金試樣具有更高的旋轉彎曲疲勞極限。噴丸還降低了TC4鈦合金的疲勞缺口敏感性。

(2)二次噴丸的TC4鈦合金試樣的疲勞極限大于一次噴丸試樣的疲勞極限,原因是二次噴丸在鈦合金表面形成了更優的殘余壓應力場分布和更低的表面粗糙度。

[1] Field M, Kahles J F. The surface integrity of machined and ground high strength steels[R]. Ohio:DMIC Report 210, 1960.

[2] 王欣,騰佰秋,曾惠元,等.表面完整性對C250型超高強度鋼高周疲勞性能的影響[J]. 中國表面工程, 2014, 27(2):69-74.

[3] 李金魁, 姚枚, 王仁智,等. 噴丸強化的綜合效益理論[J]. 航空學報,1992, 13(11): 670-677.

[4] 羅慶洪,李春志,婁艷芝,等. 磨削工藝對滲碳M50NiL鋼表面變質層微觀結構和性能及疲勞性能影響[J].金屬學報, 2012, 48(2):194-198.

[5] Xu Z K, Dunleavey J, Antar M, et al. The influence of shot peening on the fatigue response of Ti-6Al-4V surfaces subject to sifferent machining processes[J]. International Journal of Fatigue, 2018, 111:196-207.

[6] Mall S, Jain V K, Fadag H A. Effects of shot-peening on fretting fatigue crack growth behavior in Ti-6Al-4V[J]. Strain, 2011,47(S1):e305-e318.

[7] Lindemann J, Buque C, Appel F, et al. Effect of shot peening on fatigue performance of a lamellar titanium aluminide alloy[J]. Acta Materialia, 2006, 54(4):1155-1164.

[8] Yao C F, Wu D X, Ma L F, et al. Surface integrity evolution and fatigue evaluation after milling mode, shot-peening and polishing mode for TB6 titanium alloy[J]. Applied Surface Science, 2016, 387:1257-1264.

[9] Lee H, Mall S, Sathish S. Investigation into effects of re-shot-peening on fretting fatigue behavior of Ti-6Al-4V[J]. Materials Science & Engineering A, 2005 , 390(1):227-232.

[10] 毛起廣.表面粗糙度的評定和測量[M].北京: 機械工業出版社, 1991.

[11] Thompason S R, Ruschau J J, Nicholas T. Influence of residual stresses on high cycle fatigue strength of Ti-6Al-4V subject to foreign object damage[J]. International Journal of Fatigue, 2001, 23(1): 405-412.

[12] 張思倩,李述軍,郝玉,等. Ti-24Nb-4Zr-8Sn合金疲勞缺口敏感性[J]. 中國有色金屬學報, 2010, 20(增刊1):518-522.

[13] 張定銓. 殘余應力對金屬疲勞強度的影響[J]. 理化檢驗:物理分冊, 2002, 38(6):231-235.

[14] Borrego L P, Costa J M, Silva S, et al. Microstructure dependent fatigue crack growth in aged hardened aluminium alloys[J]. International Journal of Fatigue, 2004, 26(12): 1321-1331.

[15] Torres M A S, Voorwald H J C. An Evaluation of shot peen-ing, residual stress and stress relaxation on the fatigue life of AISI 4340 steel[J]. International Journal of Fatigue, 2002, 24(8): 877-886.