松軟煤層抽采鉆孔全程下篩管護孔高效抽采技術研究及應用

孫 銳

(1.瓦斯災害監控與應急技術國家重點實驗室,重慶市沙坪壩區,400037;2.中煤科工集團重慶研究院有限公司,重慶市沙坪壩區,400037)

瓦斯抽采是煤與瓦斯突出礦井和高瓦斯礦井瓦斯治理的主要手段之一,要想獲得較好的瓦斯抽采效果,除了合理的鉆孔布置參數、抽采負壓、高質量的封孔,還必須保證瓦斯抽采鉆孔通道一直保持暢通。松軟突出煤層由于地應力和瓦斯壓力較大、煤層松軟、強度較低,鉆孔施工過程中易發生排粉不暢,造成卡鉆現象,成孔后由于地應力較大,發生鉆孔坍塌和堵塞,造成鉆孔抽采量小、抽采濃度低等問題,影響工作面的抽采工作。針對鉆孔成孔后垮塌堵塞瓦斯抽采通道的難題,目前常規的護孔技術是在退鉆后往鉆孔下篩管保證鉆孔瓦斯通道的暢通,但在成孔性差、鉆孔孔壁極不穩定的煤層中使用該種工藝無法保證篩管的有效下放深度,實際應用效果不佳。因此,如何提高松軟煤層鉆孔的成孔率和篩管下放率是解決松軟煤層瓦斯抽采難題的關鍵所在。

新景煤礦3#煤層較為松軟,施工瓦斯抽采鉆孔過程中經常發生塌孔現象,瓦斯抽采效果較差。為了解決3#煤層鉆孔塌孔造成的抽采效果差、抽采達標時間過長的問題,在該礦進行了高強度三棱凹槽螺旋大孔徑中孔鉆桿鉆進+全程下篩管護孔技術試驗,取得了較好的效果。

1 試驗工作面基本概況

試驗工作面選擇在3#煤層7231工作面回風巷,該工作面位于+525 m水平蘆南二區,地面標高為+930~+1040 m,井下位于蘆南二區南翼中部,東為7211工作面(已掘),南為高速公路保護煤柱及礦界,西為7215工作面(正掘),北為3#煤層佛洼西區大巷,屬7214工作面(正掘)。工作面標高為+452~+526 m,工作面走向長1310 m,傾斜長195 m,煤層平均厚度為2.56 m。工作面掘進期間絕對瓦斯涌出量為4~5 m3/min,相對瓦斯涌出量為22.6 m3/t。

2 試驗裝備及操作工藝流程

2.1 試驗裝備

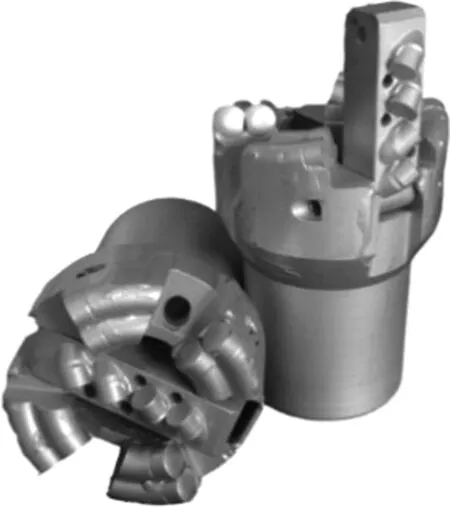

針對松軟突出煤層成孔難、篩管下放成功率低等問題,開發研制了松軟煤層全孔段篩管下放篩管工藝及裝備。該工藝技術采用三棱凹槽螺旋大孔徑中空鉆桿、可開閉式大通孔PDC鉆頭、抗靜電阻燃可碎高強度PVC篩管和篩管前段固定懸掛爪四種設備,在軟煤施工過程中能夠排渣順暢,避免了塌孔和堵孔現象,成孔后在不退鉆的情況下通過鉆桿中孔直接下放篩管,篩管到位后通過前端固定懸掛爪抓住煤壁,有效地保證了下篩管的成功率。試驗裝備如下:

(1)三棱凹槽螺旋大孔徑中空鉆桿。由于試驗煤層較為松軟,采用普通光鉆桿施工瓦斯抽采鉆孔時,由于排渣不暢易造成塌孔、堵孔現象,因此本次試驗中下篩管鉆孔選用?73 mm三棱凹槽螺旋大孔徑中空鉆桿進行施工。三棱凹槽螺旋大孔徑中空鉆桿實物圖如圖1所示。其內凹式螺旋槽與三棱面減少了鉆桿與孔壁接觸面積,降低了鉆桿對鉆孔的擾動,提高了鉆孔在松軟突出煤層中的成孔率及鉆進效率;三棱螺旋鉆桿內部為大通孔結構,滿足篩管從鉆桿內部順利通過。

圖1 三棱凹槽螺旋大孔徑中空鉆桿

(2)可開閉式大通孔PDC鉆頭。為了實現抽采鉆孔施工過程中不退鉆下篩管,鉆頭選用可開閉式大通孔PDC鉆頭,如圖2所示,鉆頭規格為?96 mm,鉆頭采用高強度金剛石復合片,體外圓周鑲硬質合金保徑條,鉆頭中心為可重復開閉的橫梁結構,鉆頭結構合理可靠。鉆至設計深度后,通過鉆桿內孔將篩管輸送到鉆頭處,在篩管的沖擊下將鉆頭中心橫梁打開,篩管下入孔底。

圖2 可開閉式大通孔PDC鉆頭

(3)抗靜電阻燃可碎高強度PVC篩管。為了適應井下使用環境,采用?32 mm抗靜電抗阻燃可碎高強度PVC篩管,篩管結構設計為圓孔型篩眼,孔眼直徑10 mm,呈120°交錯布設,共三排,相鄰篩眼沿管長間距30 mm。既能夠保證篩管順利下放到孔底,使抽采通道暢通;又能夠保證后期回采時采煤機切割篩管時不會產生火花,避免了回采時的安全問題。

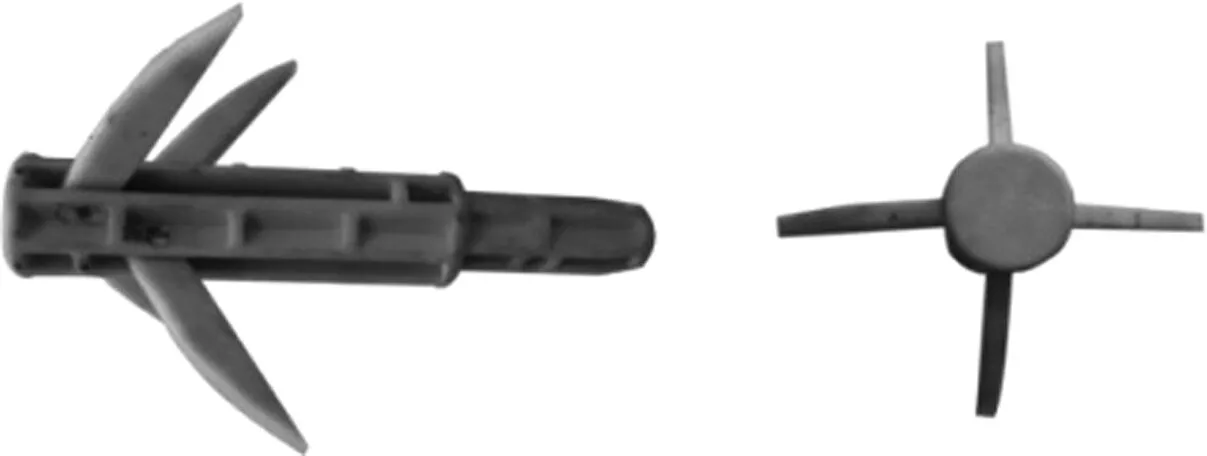

(4)固定懸掛爪。固定懸掛爪安裝于篩管前端,在鉆桿中空內部移動時處于閉合狀態,當固定懸掛爪頂開鉆頭可開閉式橫梁進入鉆孔時,固定懸掛爪上的壓縮可活動翼片在強力彈簧作用下張開,依靠整套篩管向孔口方向運動趨勢或受拉力作用下固定懸掛爪楔入煤壁,產生抵抗篩管移動力,將篩管固定在鉆孔底部,防止篩管被鉆桿摩擦力帶出。固定懸掛爪結構如圖3所示。

圖3 固定懸掛爪

2.2 操作工藝流程

全程下篩管護孔工藝主要是采用三棱凹槽螺旋大孔徑中空鉆桿和可開閉式大通孔PDC鉆頭施工鉆孔,在抽采鉆孔按設計參數施工完成后,從鉆桿中下篩管到孔底,待篩管固定懸掛爪楔入鉆孔煤壁,然后再退出鉆桿。抽采鉆孔全程下放篩管護孔工藝流程見圖4所示。

圖4 操作工藝流程

3 現場試驗及對比分析

3.1 試驗鉆孔參數設計

為了考察全程下篩管護孔工藝瓦斯抽采效果,在7231工作面回風巷施工了15個全程下篩管抽采鉆孔(1#~15#)和15個對比試驗鉆孔(退鉆后下放篩管,16#~30#),鉆孔設計深度均為120 m,鉆孔間距為2 m,每5個鉆孔為一組進行接抽并考察抽采參數進行研究分析。

3.2 鉆孔施工及下篩管情況對比

抽采鉆孔采用ZYWL-4000履帶式全液壓鉆機進行施工,對比試驗鉆孔采用退鉆后從孔口下篩管工藝,全程下篩管鉆孔采用鉆桿內下篩管,兩種下篩管工藝篩管下放情況見表1。

由表1可以看出,全程下篩管工藝篩管下放率平均為93.54%,常規退鉆桿后下篩管工藝篩管下放率平均為47.54%,對比得出,全程下放篩管工藝下放率明顯優于退鉆后下放篩管工藝。

3.3 抽采效果對比分析

抽采鉆孔采用“兩堵一注”封孔工藝進行封孔,封孔長度為12 m,抽采負壓穩定在15~20 kPa左右。每5個鉆孔為一組進行抽采參數觀測,每2 d觀測一次,共觀測了40 d,通過對抽采參數進行統計,對兩種下篩管工藝抽采效果進行考察分析,主要內容包括抽采瓦斯濃度、抽采純量、瓦斯抽采率和抽采達標時間。

表1 不同篩管下放工藝篩管下放對比表

3.3.1 瓦斯抽采濃度

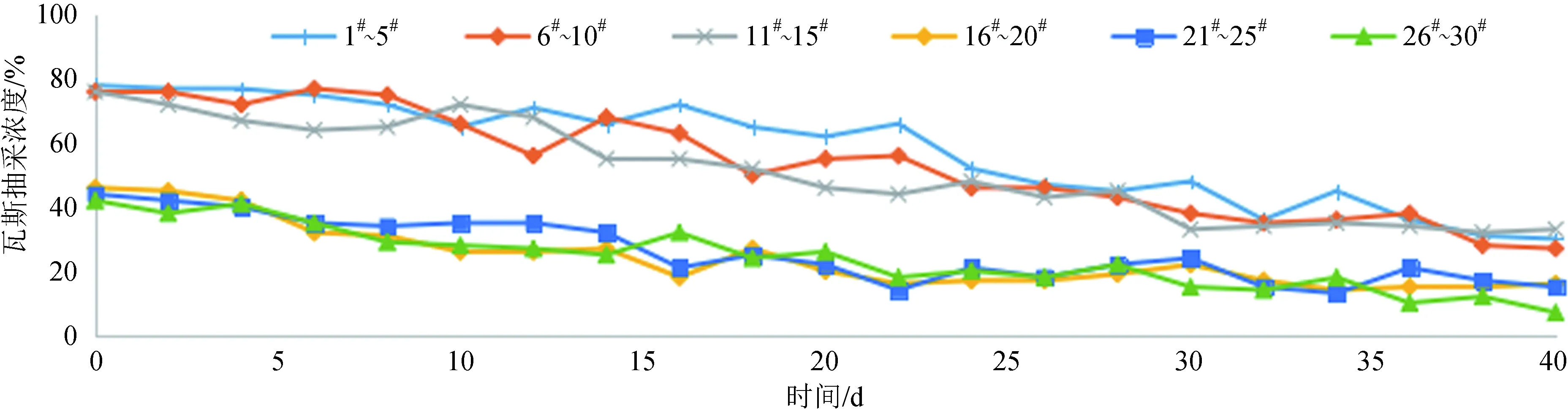

根據觀測的兩種下篩管工藝瓦斯抽采濃度c,結合抽采時間t形成各組抽采鉆孔瓦斯濃度數組(t,c),繪制出各組鉆孔瓦斯濃度隨抽采時間變化對比情況,如圖5所示。

由圖5可以看出,全程下篩管護孔抽采鉆孔瓦斯濃度平均為52.93%,退鉆后下篩管工藝抽采鉆孔瓦斯濃度平均為23.70%,瓦斯抽采濃度提高1倍以上。

圖5 瓦斯抽采濃度對比圖

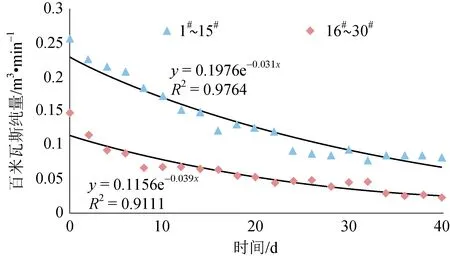

3.3.2 鉆孔百米瓦斯純量

根據兩組抽采鉆孔瓦斯混合量、瓦斯濃度和鉆孔總長,計算兩組抽采鉆孔百米瓦斯純量qct,結合鉆孔抽采時間t形成不同下篩管工藝鉆孔百米瓦斯純量數組(t,qct)。對百米瓦斯純量數組(t,qct)進行統計分析并進行曲線擬合,可以得出兩種下篩管工藝抽采鉆孔瓦斯流量隨抽采時間的關系符合負指數關系,即:

qct=qc0e-β t

(1)

式中:qc0——百米鉆孔初始瓦斯抽采量,m3/min;

qct——抽采時間t時百米鉆孔瓦斯純量,m3/min;

β——鉆孔瓦斯抽采量衰減系數,d-1;

t——瓦斯抽采時間,d。

兩種不同下篩管工藝鉆孔百米瓦斯純量隨時間的變化曲線見圖6所示。

圖6 百米瓦斯抽采量對比圖

由圖6可以看出,抽采鉆孔百米瓦斯純量隨時間呈現衰減趨勢,其中全程下篩管抽采鉆孔百米瓦斯純量與抽采時間的關系為qct=0.1976×e-0.031t,瓦斯流量衰減系數為0.031 d-1;退鉆桿后下篩管抽采鉆孔百米瓦斯純量與抽采時間的關系為qct=0.1156×e-0.039t,瓦斯流量衰減系數為0.039 d-1,可見全程下篩管抽采鉆孔百米瓦斯純流量比退鉆桿下篩管抽采鉆孔百米瓦斯純流量提高了1倍左右,瓦斯流量衰減系數也有所降低。

3.3.3 瓦斯抽采率及瓦斯抽采達標時間

經測定,試驗區域內3#煤層原始瓦斯含量為15.45 m3/t,根據《煤礦瓦斯抽采達標暫行規定》的要求,突出煤層瓦斯經抽采后必須將瓦斯含量降至8 m3/t以下。因此,瓦斯抽采達標量為煤層瓦斯儲量與煤層達標殘余量之差。

根據抽采鉆孔施工參數可知,兩組抽采鉆孔各自覆蓋面積均為3240 m2,則鉆孔覆蓋區域瓦斯儲量Qc和瓦斯抽采達標量Qdc按下式計算:

式中:Qc——鉆孔覆蓋面積內煤層瓦斯儲量,m3;

Qdc——鉆孔覆蓋面積內煤層瓦斯抽采達標所需抽采量,m3;

W0——煤層原始瓦斯含量,m3/t;

Wy——煤層抽采達標時殘余瓦斯含量,m3/t;

S——試驗鉆孔有效覆蓋面積,m2;

M0——平均煤厚,m;

γ——煤體容重。

將相關參數代入式(2)和式(3),計算得出兩組鉆孔覆蓋區域瓦斯儲量為174281.93 m3,抽采達標所需抽采量為84038.86 m3,抽采達標率為48.22%。

瓦斯預抽率是衡量鉆孔預抽煤層瓦斯效果的主要指標,它是指在一定抽采時間下某一范圍內鉆孔瓦斯抽采量與該范圍內煤層瓦斯儲量之比,計算公式為:

(4)

對鉆孔瓦斯流量在時間上積分便可以得到不同抽采時間內的抽采總量,即對式(1)積分,可以得到時間t時鉆孔瓦斯抽采總量:

Qct=Qcj(1-e-βt)

(5)

式中:Qct——時間t時瓦斯抽采總量,m3;

Qcj——t→∞時極限瓦斯抽采量,m3。

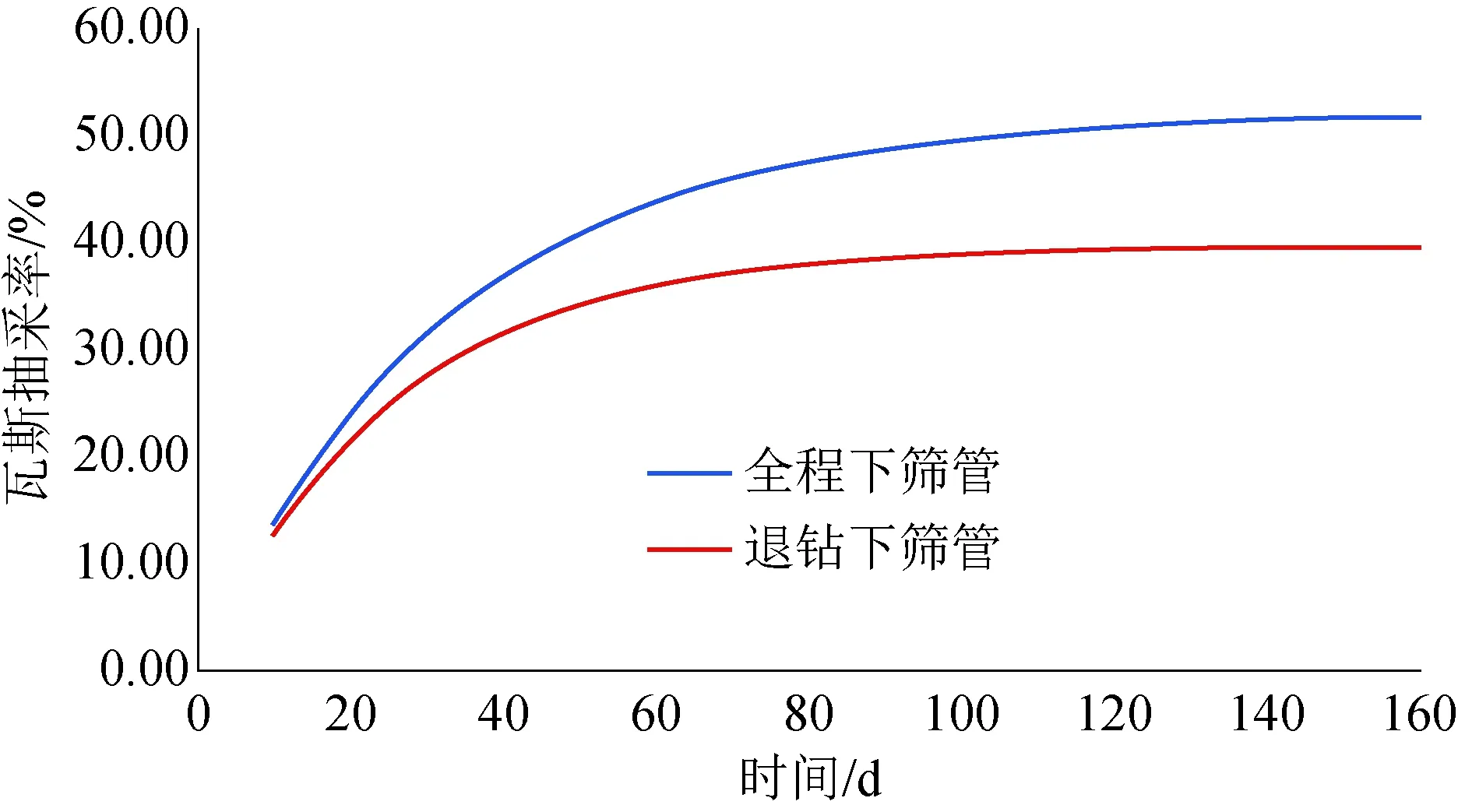

由此可知,全程下篩管抽采鉆孔瓦斯抽采總量與抽采時間的關系為Qct=90120.73×(1-e-0.031t),瓦斯抽采率與抽采時間的關系為η=51.71×(1-e-0.031t);退鉆桿下篩管抽采鉆孔瓦斯抽采總量與抽采時間的關系為Qct=69146.52×(1-e-0.039t),則瓦斯抽采率與抽采時間的關系為η=39.68×(1-e-0.039t)。兩種下篩管方式抽采鉆孔抽采率隨抽采時間的變化曲線如圖7所示。

圖7 瓦斯抽采率隨時間變化曲線

由此得出全程下篩管抽采鉆孔極限抽采率為51.71%,抽采達標率為48.22%,抽采達標所需的時間約為87d;退鉆桿下篩管抽采鉆孔極限抽采率為39.68%,抽采達標率為48.22%,即無論抽采多長時間均不能實現抽采達標。

4 結論

(1)對于松軟煤層,采用全程下篩管工藝,篩管下放率是退鉆后下篩管工藝的2倍以上,能夠解決鉆孔塌孔造成的抽采效果差的問題。

(2)采用全程下篩管工藝比退鉆后下篩管工藝抽采鉆孔瓦斯濃度、抽采純量均提高了1倍左右,鉆孔瓦斯衰減系數也有所降低。

(3)通過對比試驗,試驗區域采用退鉆后下篩管工藝無法實現抽采達標,采用全程下篩管工藝能夠實現抽采達標,抽采達標時間約為87 d,大大縮短了達標時間。

(4)采用全程下篩管工藝提高了抽采鉆孔抽采效率,解放了生產力,可以在松軟煤層進行推廣應用。

參考文獻:

[1] 付建華,程遠平.中國煤礦煤與瓦斯突出現狀及防治對策[J].采礦與安全工程學報,2017(3)

[2] 黃春明.松軟突出煤層篩孔管下放工藝及抽采效果考察[J].中州煤炭,2015(5)

[3] 孫玉寧,王永龍,翟新獻等.松軟突出煤層鉆進困難的原因分析[J].煤炭學報,2012(1)

[4] 張強,王維承,王四一.篩管護孔工藝技術應用試驗及瓦斯抽采效果研究[J].煤炭技術,2016(10)

[5] 肖利輝,李克松,徐樹斌.下篩管專用鉆頭的研制及其應用[J].煤炭技術,2014(5)

[6] 姚輝苗,郭帥,王成帥.松軟煤層全孔段下篩管瓦斯抽采技術與裝備研究[J].煤礦機械,2015(10)

[7] 李強,葉嗣喧,金新.松軟煤層順層孔篩管護孔工藝及裝備應用[J].煤炭科學技術,2017(6)

[8] 張許樂,盧建收.松軟低透氣性煤層鉆孔下篩管高效抽采瓦斯技術實踐[J].煤礦安全,2017(1)

[9] 國家發展改革委,國家安全監管總局,國家能源局,國家煤礦安監局.煤礦瓦斯抽采達標暫行規定[M].安監總煤裝〔2011〕163號

[10] 楊相玉,楊勝強,路培超.本煤層鉆孔抽采瓦斯的效果評價及優化[J].煤礦安全,2013(6)

[11] 于寶種.寺家莊回采工作面預抽鉆孔抽采半徑考察研究[J].中國煤炭,2017(7)

[12] 賀文,周禹良,孫曉宇等.瓦斯抽放系統下伏多層采空區充填注漿治理技術[J].中國煤炭,2017(11)

[13] 鄭凱歌.煤礦井下瓦斯抽采鉆孔封孔技術研究[J].中國煤炭,2017(10)