移栽機自動進給機構的設計研究

趙英杰,馬 振,陳 永,周 鵬,羅 昕

(1.重慶三峽學院 機械工程學院,重慶萬州 404000; 2.石河子大學 機械電氣工程學院,新疆 石河子 832003;3.鄭州航空工業管理學院 電子通信工程學院,鄭州 450046)

0 引言

國內自主研制移栽機種類眾多,根據工作情況可分為半自動和全自動型。目前,新疆團場地區使用的番茄苗移栽機,大多采用的是首先人工取苗、投苗,然后通過栽植器進行栽植,穴盤苗的放置及穴盤的步進動作還未實現自動化,導致移栽效率低下,難以實現大田機械化,制約了新疆地區農業經濟的快速發展。因此,實現送盤動作和進給動作的自動化,是我國移栽機全自動化進程中急需解決的問題[1-4]。

進給機構的設計研究是實現移栽機全自動的關鍵,其目的是實現穴盤的不斷進給,連續進行取苗。進給機構的精確性直接影響取苗動作、栽植動作能否順利完成,因此自動進給機構的設計研究將促進移栽機械化進程的加快,進而提高作業效率和降低勞動成本[5-8]。

國內對于移栽機進給機構的研究還處于初級階段,番茄移栽大多是由半自動化機械工作,未能實現全程機械化。為了解決上述問題,設計了一種移栽機自動進給機構。

1 結構及工作原理

1.1 工作原理

根據移栽機的工作需求,自動進給機構主要包括同步帶,以及用于支撐、定位的推桿等。同步帶上膠接有推桿機構,通過推桿的作用支撐、定位穴盤。裝載穴盤時,只需將穴盤放置于穴盤層上,通過自動送盤機構的工作將穴盤自動有序送至進給機構入口處。當穴盤進入自動進給機構入口端時,同步帶代用推桿運動,本文設計了導槽機構;當推桿進入穴盤底部兩穴之間時,導槽機構限制穴盤沿著垂直于穴盤平面的方向竄動,實現了準確楔入推桿。

1.2 結構布局

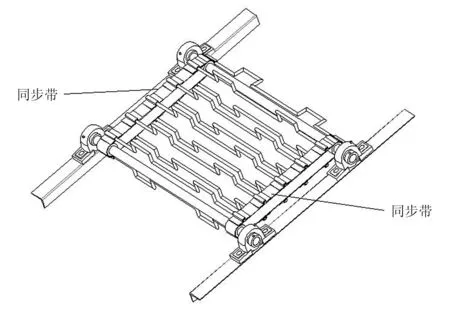

如圖1所示:該裝置的結構主要包括機架、同步帶、推桿、導槽機構、傳動軸及支撐梁組成。

1.軸承座 2.推桿 3.從動軸 4.主動軸 5.支撐梁B 6.導槽 7.底盤 8.穴盤 9.同步帶 10.膠接套 11.支撐梁A

2 進給機構的關鍵部件設計分析

2.1 同步帶機構設計

1)同步帶類型選擇。本文選用弧形齒同步帶,其傳遞功率大,并可以防止干涉。此外,弧齒同步帶耐磨性能好,不需潤滑,適合于農業機械。因此,本設計選用弧形齒同步帶。

根據自動進給機構的設計方案,用于支撐、固定的推桿需要固定在同步帶上,采用膠結的方式進行固定;在滿足結構的穩定性的前提下,需使裝置結構緊湊,因此選用型號為8M的同步帶,即該同步帶的節距為8mm,所選型號為HTD8mm。

2)帶輪的選擇。根據自動進給機構的設計方案,穴盤裝載于導槽內,并通過膠結在同步帶上的推桿進行進給運動。設同步帶輪的直徑為D,帶輪軸的直徑為d,該種結構布局不存在帶輪軸與穴盤的干涉現象,故帶輪的直徑D不受穴盤缽苗底部到同步帶邊緣以及到同步帶軸的影響。在設計中,帶輪軸的直徑d=30mm,選擇D>100mm,確定選用40-8M型號的標準帶輪。

3)同步帶的設計。同步帶的布局如圖2所示。為了實現穴盤自動連續工作,在同步帶的緊邊上至少設計2個裝載穴盤的工位,穴盤位于導槽內,沿著進給方向輸送;同時,考慮帶還有其他因素影響穴盤的進給動作,進給同步帶的中心距先設置為900mm,可得同步帶的周長大小為

式中l0—同步帶的周長;

a0—同步帶中心距;

D1—小帶輪節圓直徑 ;

D2—大帶輪節圓直徑。

圖2 同步帶分布圖

大、小帶輪節圓直徑D1=101.86mm、D2=101.86mm,中心距a0=900mm,可得l0=2 119.84mm。因此,選擇lp=2 120mm,齒數為265齒,即同步帶型號為2120-8M。

2.2 穴盤定位導向機構設計

在穴盤定位導向機構中,采用2條平行的同步帶上膠結推桿,用于支撐、定位穴盤,每個穴盤上與3個推桿相接,通過推桿定位、支撐及導槽的位置控制,使穴盤準確固定于同步帶上,如圖3所示。

圖3 穴盤定位導向機構布局圖

本設計方案中,由于穴盤底部的排水孔直徑為7.0mm,為了頂出缽苗,不出現頂偏現象,要求穴盤的進給動作誤差要小,即穴盤的定位導向機構要精準。穴盤的定位導向機構使用3個雙幾字形的推桿,從穴盤的下方與穴孔的側壁接觸托起穴盤。推桿的結構模型如圖4所示。

圖4 推桿結構模型

設計中,為了控制穴盤橫向竄動,將穴盤置于導槽機構中,穴盤的短邊C面與導槽的內側D面平行,導槽機構的底盤為工字形結構,推桿的頂端A面從下往上穿過工字形結構的鏤空區域與穴盤下方的側壁B面接觸,B面的對稱面也與推桿A面接觸,即推桿A面位于穴盤兩排穴缽中間,對穴盤起到縱向定位支撐作用,導槽機構的兩端及中間部分對穴盤起到橫向定位支撐作用。穴盤模型如圖5所示;導槽機構的結構模型如圖6所示。

圖5 穴盤模型

圖6 導槽機構結構模型

2.3 進給步進電機選型

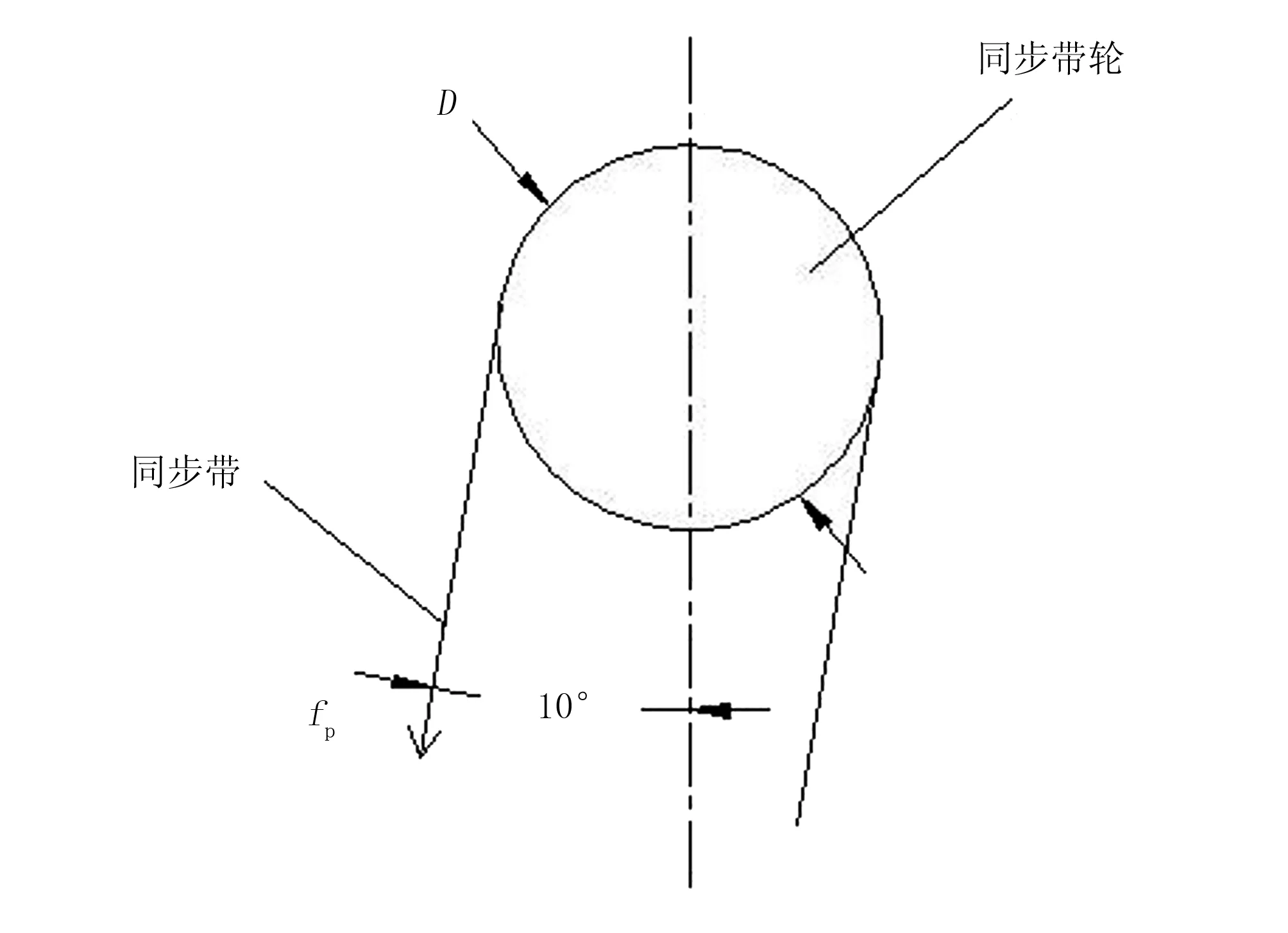

工作時,進給步進電機的負載主要是裝載在同步帶上的穴盤沿斜面向下的分力與啟動及停止時的慣性力的合力產生的扭矩。因為本自動進給機構進給速度小,所以可以忽略不計慣性力。根據設計方案,進給同步帶與鉛垂方向呈大約為10°的夾角,其受力分析如圖7所示。

圖7 受力分析

穴盤自動進給過程中,按穴盤裝載數為n2=2盤計算,單株缽苗質量m=0.05kg,單盤有n1=128株缽苗,同步帶傾角為10°,則

fp=mgn1n2cosa=118.9N

裝有缽苗的穴盤重力產生的阻力矩為

Mf=fp·D/2=6.06N·m

本文設計的進給機構方案中,進給動作是間歇式運動,每次進給同步帶向下移動32mm(兩橫向穴盤孔中心間距),栽植速度設定為120株/min,通過氣嘴吹相鄰兩排缽苗的吹出時間間隔控制在6s內。當缽苗被吹出時,氣嘴頭部從穴盤孔中心穿過,只有當氣嘴頭部退回時,才能進行下一次進給動作,所以氣嘴頭部頂出和退回原點的時間與送盤時間總和應在6s之內。根據計算結果,氣嘴頭部頂出至退回的最長時間為3s,設定其他影響因素的時間為1s,在2s內完成穴盤步進32mm的位移即可滿足工作要求,此時進給線速度不超過20mm/s。

在滿足需要的基礎上考慮成本,本系統選用電動機的型號為:86BYG350CH-SAKSML-0301。

3 試驗與結果

試驗中為了測量自動進給機構的步進精度,在穴盤的前方固定一個方形定位塊并與底盤垂直,采用激光位移傳感器通過檢測方形定位塊與激光位移傳感器之間的位移變化即可得到穴盤進給的實際距離,通過試驗數據統計、計算可得穴盤定位的精準率。

其誤差測量的公式為

式中Bp—穴盤進給定位精準率;

L—位移測量值;

L0—位移理論值。

1)試驗方案。在試驗中,共計裝載4次穴盤,每個穴盤有8排穴孔,設定第1排穴盤位于起始位置,穴盤每進給1個固定距離(32mm),激光位移傳感器就得到1個測量的數據,每個穴盤向下做進給運動7次,每次可得一個測量值,每個穴盤共計測試7次,因此本試驗共需測量28次。現對試驗中涉及到的參數作如下定義:

L0為理論值(mm);L為實際測量值(mm); ΔL為步進動作累積誤差值(mm),ΔL=L-L0,ΔL即為穴盤進給的累積誤差值; Δp為同步帶進給精度(mm)。Bp為穴盤進給定位精準率(%)。

2)試驗結果與分析。穴盤進給精準率的數據見表1所示。

表1 穴盤進給精準率試驗統計數據

由表1可以得出:ΔL的最大值為0.33mm,穴盤進給同步帶進給固定距離產生的誤差Δp的最大值為0.28mm,進給機構穴盤進給的精準率為99.53%。

本文中,穴盤允許的誤差最大為0.5mm,本次試驗統計的數據中,最大累積誤差在誤差允許范圍內,穴盤進給定位的精準率滿足設計要求。

穴盤進給Δp的最大值是0.28mm,在誤差允許范圍內,是由于本文中的機構采用了步進電機與同步帶的組合方式,同時步進的距離通過光電傳感器控制,精度高,驗證了機構的合理性。

4 結論

1)介紹了移栽機自動進給機構的工作原理以及結構布局,完成了進給機構的輔助機構設計,保證工作過程中穴盤進給的精準性。

2)設計了自動進給機構的試驗方案,針對自動進給機構的穴盤進給精準率這兩部分進行了試驗。

試驗表明:自動進給機構的定位精準率可達到99%以上,精度高,達到了設計的要求。

本次設計的移栽機自動進給機構,具有新穎性,通過自動進給機構的性能試驗,找出了影響試驗性能的不利因素,為提高移栽機自動化性能提供了理論依據。

參考文獻:

[1] 胡潔,蒲春玲.兵團番茄產業化發展問題思考[J].新疆農墾經濟,2010(1):52-56.

[2] Shaw LN. Automatic transplanter for vegetable [J].Proc.Fla.State Hort.Soc,1997,110:262 -263.

[3] 馬振,胡斌,李俊虹. 移栽機自動化送盤裝置的關鍵部件及送盤方法的設計分析[J]. 農機化研究,2017,39(1):68-71.

[4] 劉磊,陳永成,張茜.兵團移栽技術的應用與發展概況[J].農機化研究,2009,31(9):240-243.

[5] 陳風.旱地移栽機現狀和發展趨勢[J].農機化研究,2005(3):24-26.

[6] 徐玉娟,吳明亮,向偉. 穴盤苗自動移栽機送盤裝置現狀與展望[J].農業工程,2015(3):5-8.

[7] 吳儉敏,顏華,金鑫等. 移栽機送盤裝置與定位控制系統研究[J].農業機械學報,2013(S1):14-18.

[8] 宋小雨,張晉國,王學良等.玉米移栽機自動送苗裝置的研究[J].農機化研究,2013,35( 2) : 85-88.

[9] 裘利鋼,俞高紅. 蔬菜缽苗自動移栽機送苗裝置的設計與試驗[J].浙江理工大學學報,2012,29( 5) : 683-687.

[10] 符美軍,全臘珍,熊耐新等.棉花裸苗移栽機自動送苗機構的設計與仿真分析[J].湖南農業大學學報:自然科學版. 2012,38(4) : 451-454.

[11] 楊傳華. 蔬菜穴盤缽苗自動輸送技術與機構研究[D].北京:中國農業機械化科學研究院,2014.

[12] 田素博,王榮華,邱立春.溫室穴盤苗自動移栽輸送系統設計[J].沈陽農業大學學報,2009,40( 5) : 620-622.

[13] 馬振,胡斌,馬亞朋.移栽機穴盤苗定位取苗裝置的設計[J].農機化研究,2016,38(10):79-82.