基于連桿控制機構的自走式大棚小型農用底盤的研究

謝曉東,張秀花,袁永偉

(河北農業大學 機電工程學院,河北 保定 071001)

0 引言

預計到2020年,河北省的設施蔬菜種植面積將達到蔬菜總種植面積的80%以上[1-2],種植規模的增大增加了勞動力投入,尤其需要機械化程度更高、更先進的大棚設施與之配套。我國的大棚設施相對簡陋,機械化程度較低,大棚搬運及采摘等工作以人工參與為主,開發具有良好通過性和行駛平順性的農用底盤很有必要[3]。

由于大棚內部空間有限,現有的大型農用底盤一般為輪式和履帶式[4]。其主要都基于兩種轉向方式,即差速轉向和軌跡轉向,但在改裝后不能很好地適應大棚內的工作,故需要研究轉向半徑較小的底盤,使其在工作時具有較高的靈活度和機動性。四輪獨立轉向能使車體在適當的轉角下實現原地轉向,可大幅提高車體的機動性和靈活性,是轉向技術發展的主流方向。Giovana-TT[5]等基于電推桿系統和基于控制器局域網(controller area network, CAN)總線技術設計了一種農用輪式機器人,采用分布式控制算法解決了電推桿系統轉向控制延時等問題。張鐵民[6]等研究了農用輪式移動小車在實際不同負載和路況下的工作能力,并分析了每個驅動電機的轉矩分配情況。陳國棟[7]等基于阿克曼定理,利用模糊控制策略對四輪轉向系統進行了研究,提出四輪獨立轉向的控制模型。呂瑩[8]等在農用底盤車架結構上加入鉸銷結構,使底盤具有較大的轉向角度,轉向時使前橋主動圍繞著停轉的驅動輪做大角度擺轉,帶動機架轉向,較傳統底盤有更高的機動性。但目前國內對農用機器人移動方式的研究還主要側重于兩輪驅動控制及差動轉向等控制方法,對大棚內工作的農用小型底盤的相關研究較少。

鑒于此,本文提出了一種高度可調,并可四輪獨立轉向的自走式小型農用底盤。該裝置通過電推桿和連桿的相互配合以實現在不同條件下工作時的姿態可調整性,令底盤具有了類似于汽車半主動懸架的變剛度特點[9],同時可加大其工作范圍。四輪可獨立轉向的特點使其在進行搬運、采摘等工作時具有較高的靈活度[10],對大棚內的有限空間進行了充分利用,具有一定的實用價值。

1 底盤總體結構與工作原理

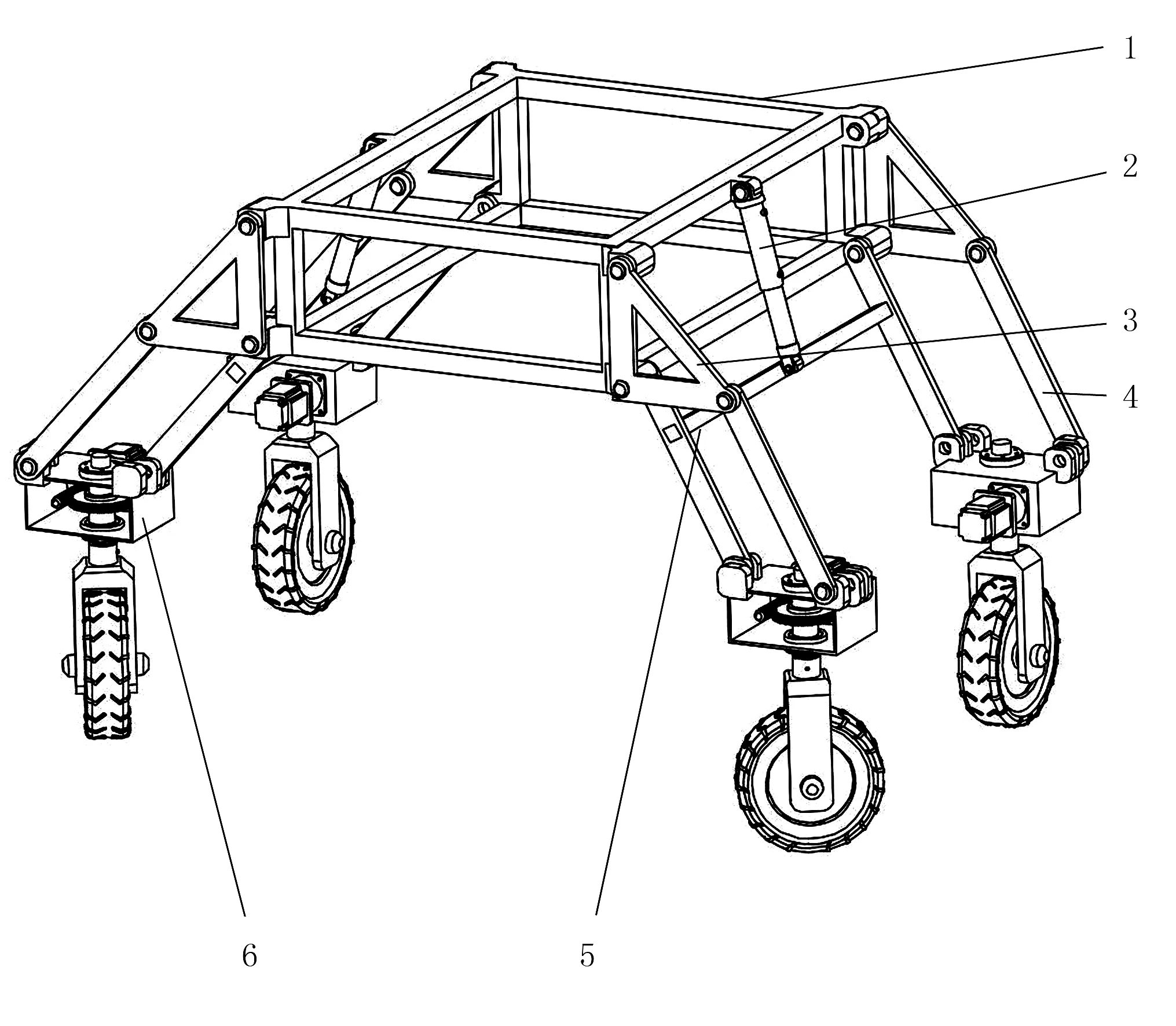

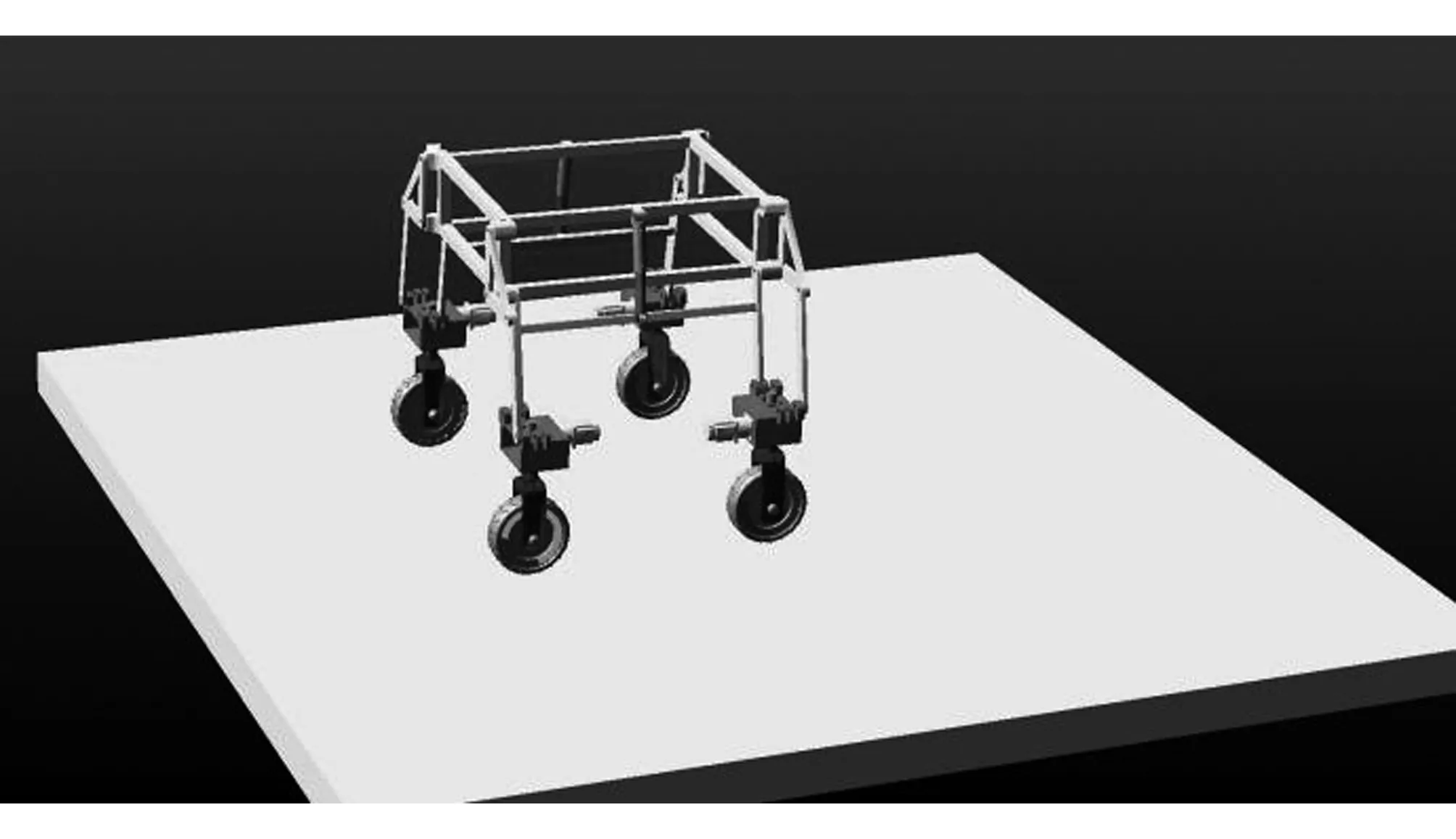

本文設計的小型農用底盤主要由機架、電推桿、三角支撐板、連桿、橫桿及轉向機構組成,如圖1所示。處在上方的機架用于安裝已有農用設備,如搬運設備及采摘設備等;三角支撐板安裝在機架四周,每個三角支撐板上安裝有兩根連桿,轉向機構安裝在連桿上,連桿、三角支撐板及轉向機構的連接方式都為鉸接。橫桿將兩個連桿連接在一起,橫桿的中間和電推桿一端鉸接,電推桿的另一端和機架鉸接在一起。

1.機架 2.電推桿 3.三角支撐板 4.連桿 5.橫桿 6.轉向機構

每套轉向機構都可在各自蝸輪蝸桿的驅動下實現輪子的360°轉動;連桿、三角支撐板、轉向機構共同組成了四連桿機構,底盤姿態的變換可在電推桿伸縮的作用實現。這種調整可以使底盤在高度調整的同時,使之作業范圍加大,如圖2所示。

(a) (b)

2 姿態調整原理與建模

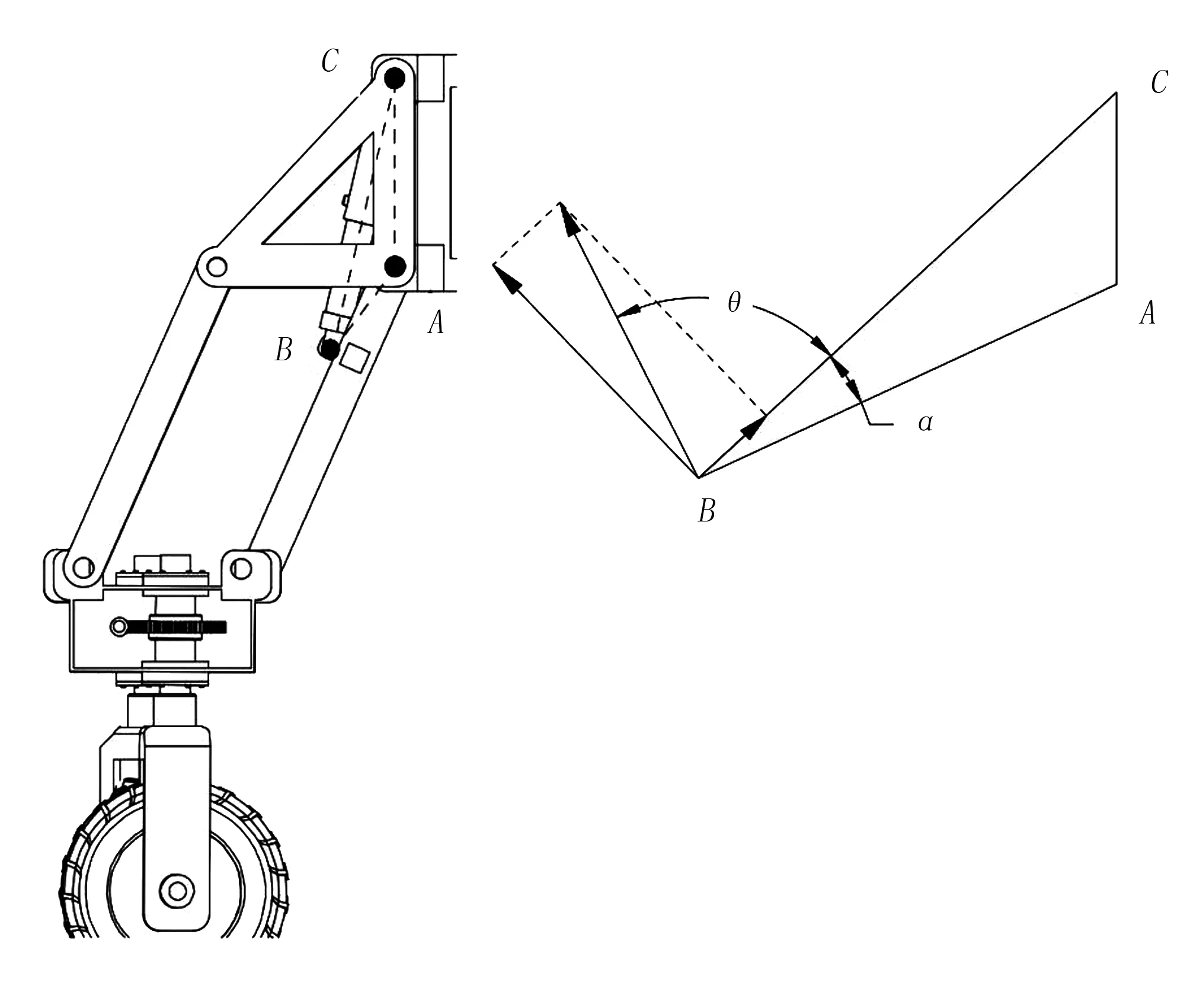

底盤通過機架兩側的電推桿的伸縮控制帶動橫桿、連桿的運動,以實現其姿態的調整。為了確定其姿態調整范圍及各個機構的運動形式,對其兩側轉向機構的調整范圍進行分析。當電推桿以一定的速度伸出或收縮時,推導轉向機構的速度,以便為其運動方案提供依據。姿態調整原理中參照點B的速度模型,如圖3所示。圖3中:電推桿與機架的鉸合處A、電推桿與橫桿的鉸合處B、連桿與機架鉸合處C共同組成△ABC,a、b、c分別代表三角形BC、AC、AB邊的長度,故a的長度是可變的,且電推桿達到最大伸出量時,a達到最大長度L。設以電推桿達到最大伸出量時為時間起點,隨后電推桿以速度V開始收縮,運動的時間為t。由力學知識可知,電推桿在擺動時會在B點產生實際速度Vc、與電推桿軸線垂直的速度Vx及沿電推桿軸線速度V。經分析可知,Vc即為轉向機構在姿態調整過程中做以連桿AB為半徑并以A點為圓心的圓周運動,由幾何關系可知

(1)

由余弦定理可知

(2)

其中,α為三角形BC邊和BA邊的夾角。

BC邊長度a與時間t的函數關系為

a=L-Vt

(3)

由式(1)~式(3)可得

(4)

其中,a為BC邊實時長度;L為BC邊最可知B點的實際速度Vc是關于時間t的函數。

圖3 B點速度模型簡圖

因點B距離連桿與轉向機構的鉸接軸線還有一段距離,設這段距離為d,由幾何關系得轉向機構的實際速度Vz滿足關系

(5)

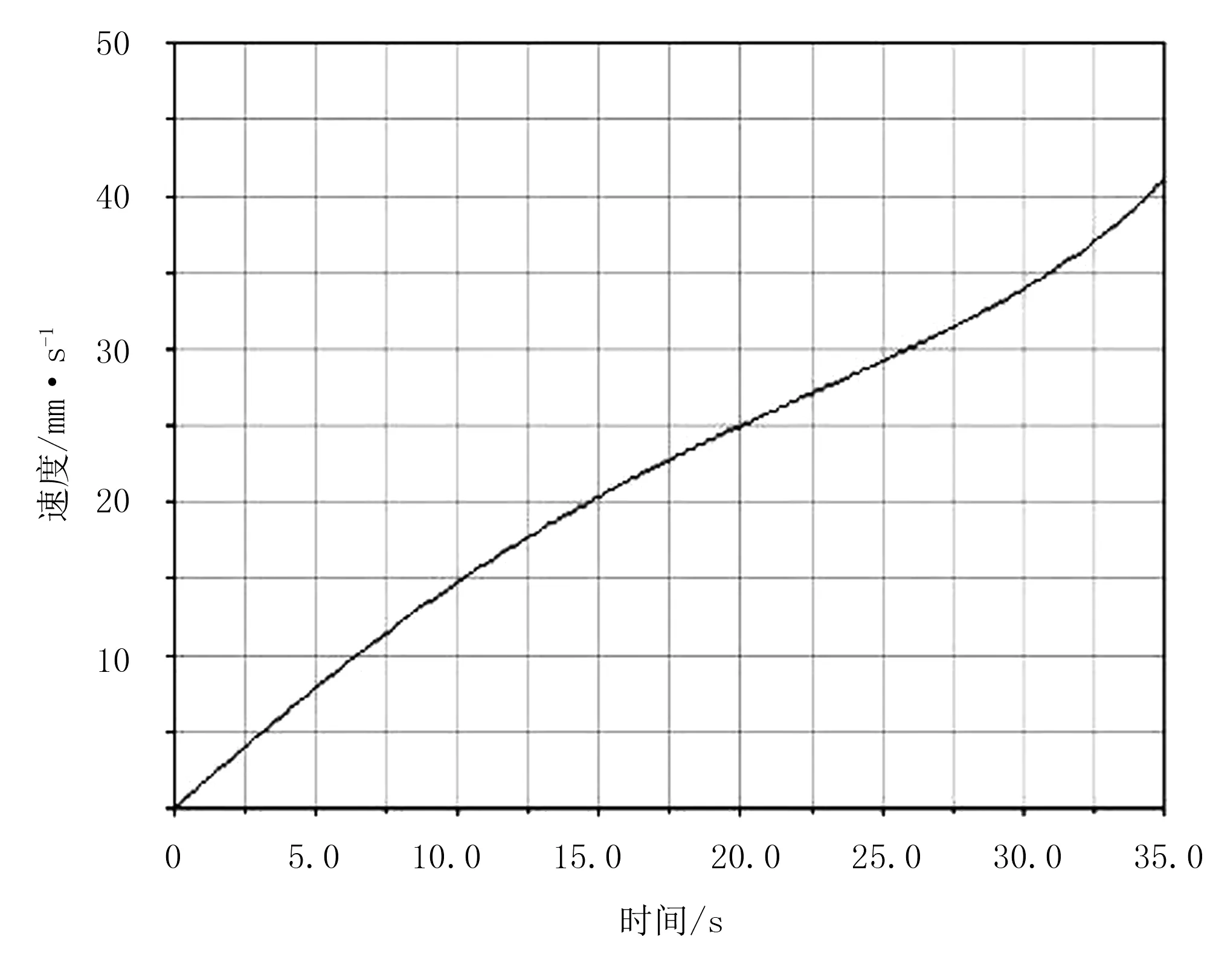

設計中,已知L=400mm,b=280mm,c=180mm,d=370mm,參考實際電推桿的工作情況,為了令其姿態調整過程盡量平穩,設電推桿的收縮速度V=0.01m/s,可繪制在姿態調整動作進行中關于轉向機構的Vz-t特性曲線,如圖4所示。該模型包括該底盤多個零件的尺寸及電推桿的伸縮速度等參數,是研究其姿態調整穩定性控制及運動范圍的重要理論依據。

圖4 Vz-t特性曲線

3 關鍵部件的設計

3.1 獨立轉向機構

底盤共有4套獨立轉向機構,每套獨立轉向機構主要由箱體、轉向電機、諧波減速器、蝸桿、蝸輪、轉向輸出軸及輪轂電機構成,如圖5所示。其中,轉向電機和諧波減速器安裝在箱體上,電機輸出軸和蝸桿連接,蝸輪安裝在轉向輸出軸上,轉向輸出軸上安裝有輪架和輪轂電機。通過電機帶動蝸桿轉動,實現蝸輪帶動輪轂電機360°轉動,通過4套轉向機構的相互配合,可實現整個底盤的多種轉向模式。

1.轉向電機 2.諧波減速器 3.箱體 4.蝸輪 5.軸承 6.輪架 7.輪轂電機 8.轉向輸出軸 9.蝸桿 10.軸承蓋

3.2 轉向控制模型

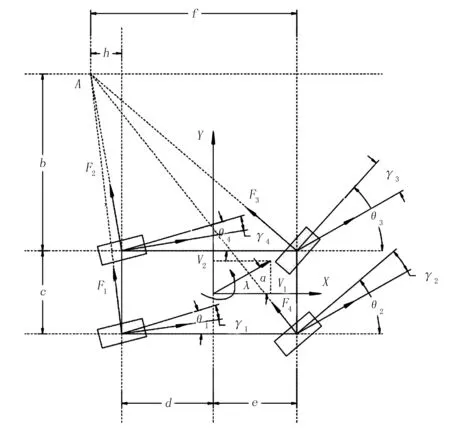

車輛質心側偏角被定義為車輛行駛速度方向與車輛縱軸之間的夾角[11]。假設裝置在水平面內運動,底盤在轉向時,每個車輪會繞各自中心點做圓周滾動,車輪滾動配合獨立轉向機構實現底盤的轉向動作[12-14]。為了系統地研究該裝置在轉向時的各種參數,對底盤轉向模型進行簡化,如圖6所示。圖6中,底盤在做左轉向動作時,4個車輪會產生相應的車輪轉角θ1、θ2、θ3、θ4,以及側偏角γ1、γ2、γ3、γ4; 底盤縱向速度為V1,橫向速度為V2;車輛自身側偏角為α;底盤繞其質心的橫擺角速度為λ;底盤質心距前后軸的距離為e、d;點A是底盤的轉向中心;底盤在y方向上的輪距為c;f、h分別為轉向中心到前后軸的縱向距離;b為轉向中心到左側輪的橫向距離。對于4×2車輛,如果在轉向時兩個轉向前輪的車軸延長線的交點落在后軸軸線延長線上,則符合阿克曼轉向原理,這是英國科學家Rudolph Ackermann提出的一種轉向原理[15],由此原理確定其運動幾何關系為

(6)

圖6 基于阿克曼原理的轉向模型

為了減小計算復雜度而又能保留結果的真實性,假設不考慮底盤在垂直方向的位移運動,即忽略其繞橫向軸的俯仰運動和繞縱向軸的側傾運動,認為底盤在作業時始終與地面平行,根據底盤二自由度轉向模型建立四輪獨立轉向非線性動力學方程[16]為

(7)

(8)

其中,m為底盤的質量;Js為轉動慣量。

上述底盤轉向模型通過橫擺角速度和質心側偏角來描述勻速行進的轉向運動。運動微分方程雖然形式簡潔,但包含了車輛質量與輪胎側偏角等多方面的參數。利用該模型可以分析軸距、整車質量及繞Z軸的橫擺轉動慣量等對車輛速度的影響,是研究該裝置轉向穩定性控制的重要依據。

4 仿真分析

本設計中的底盤為大棚用底盤,根據其不同的工作模式及工作環境,其運動過程應滿足平穩、工作效率高的作業需求,對底盤的各項仿真分析也應以此為前提。

將底盤的三維模型導入到ADAMS中,得到其虛擬樣機模型如圖7所示。為便于對其仿真分析,隱藏部分構件,隨后在ADAMS中對重力、單位等參數進行設置;由于構件較多,故利用ADAMS中的“Table Edictor”對相關構件的材料、質量進行統一定義;隨后對底盤的各個零部件添加合理約束和接觸,添加地面,完成仿真前的準備工作。

圖7 底盤的虛擬樣機模型

底盤在進行姿態調整時,設底盤在電推桿一側產生橫向位移,根據其各個機構的運動形式,可實現兩種調整模式:

1)將獨立轉向機構用作萬向輪機構。此時,獨立轉向機構的電機不工作,蝸輪蝸桿機構不滿足自鎖條件,即輪轂電機其可繞轉向輸出軸的軸線自由轉動。由于4個獨立轉向機構在實際工作過程中,4個車輪因為工況不同不可能始終互相平行,因此當機架高度在電推桿的作用下發生變化時,獨立轉向機構會在電推桿及連桿的作用下通過自轉自動調整狀態,配合機架的升高或降低完成整個裝置的姿態調整。

2)獨立轉向機構只能在電機的驅動下完成在豎直方向上的自轉,即蝸輪蝸桿滿足自鎖條件。當電推桿伸縮時,為減少轉向時的功率損耗、輪胎磨損和地面阻力,要求每個車輪在轉向時必須是純滾動并與地面之間沒有滑動產生,包括側向滑動、縱向滑移和滑轉,故四輪在裝置橫向位移方向上的車輪轉角應當盡量為零。在此條件下,4個獨立轉向電機需分別令各自的車輪在豎直方向產生自轉,最終令4個車輪互相平行。另外,車輪在輪轂電機作用下輪心的移動速度要與電推桿伸縮所產生的即時橫向速度相等,即滿足關系式

Vycosψ=Vl

(9)

其中,Vy為電推桿的伸縮速度;Vl為車輪質心的移動速度;ψ為電推桿與水平方向上的實時夾角。由于在姿態調整過程中電推桿會繞機架鉸接處進行擺動,故ψ的值會不斷變化,Vl要根據ψ的變化不斷做出調整;且4套獨立轉向電機要控制各自輪轂電機相互平行,增加了控制難度,故此種姿態調整方式實現難度較大。因此,宜采用1)模式進行姿態的調整。

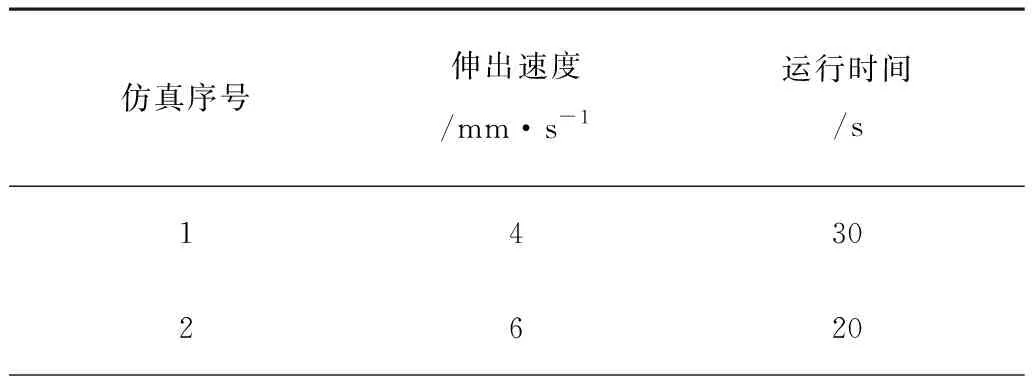

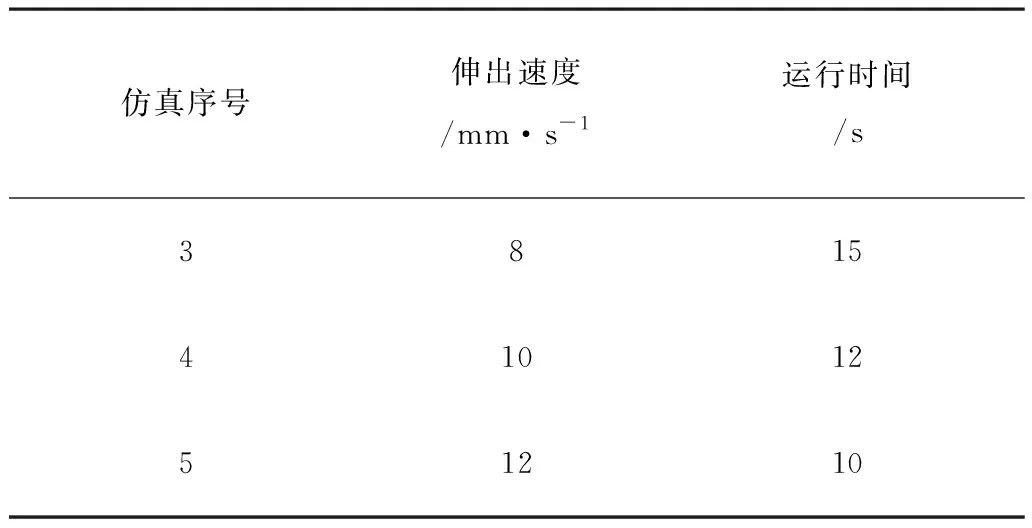

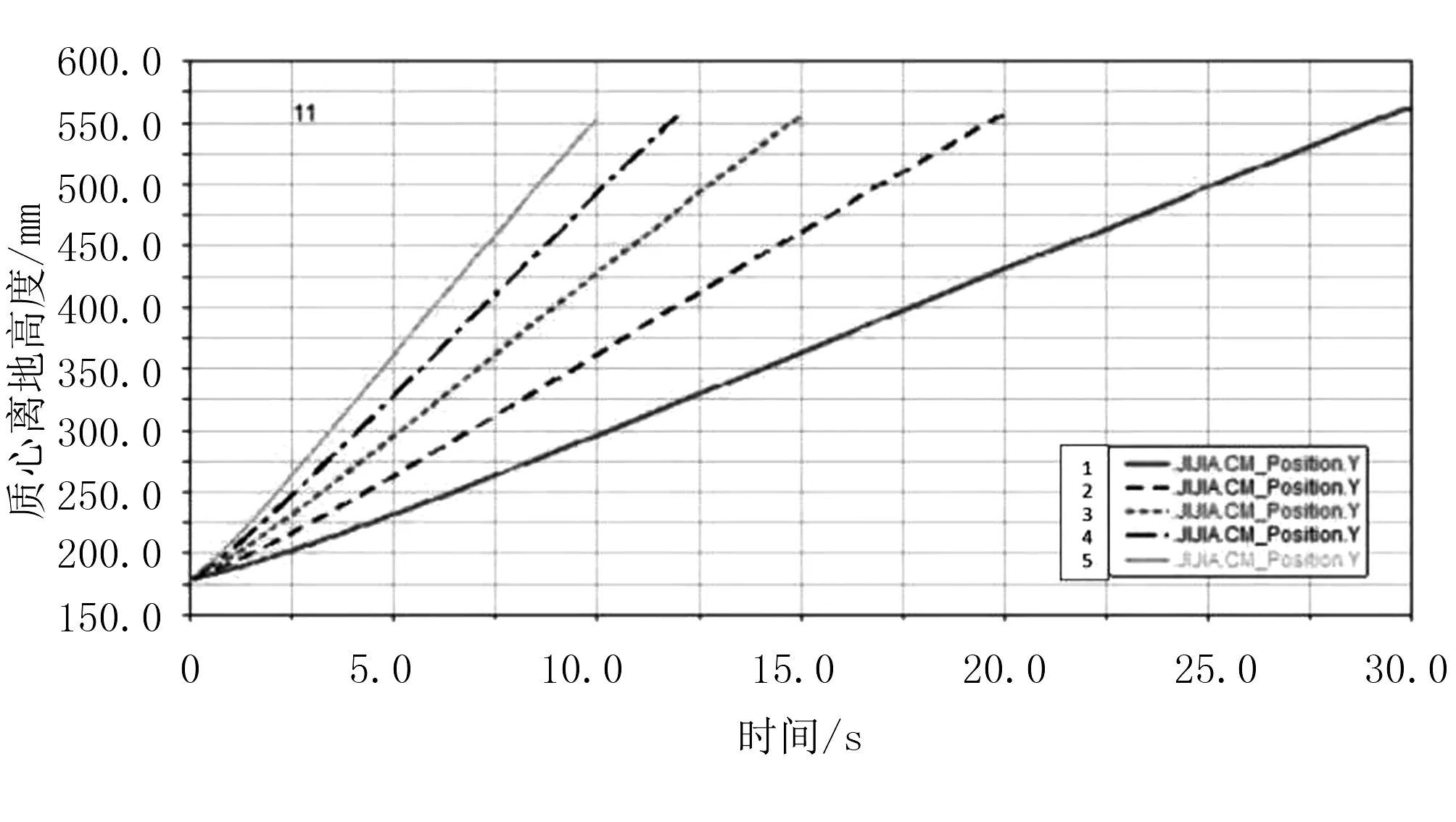

對姿態調整過程進行分析,通過調整電推桿的伸縮速度,查看在不同工況下機架的運動狀態,以驗證姿態調整方式的合理性。以機架處于最低點、電推桿處于最小伸長量的狀態為分析起點狀態,根據底盤的整體設計參數,選取合適的電推桿,根據底盤的運動范圍確定電推桿伸出總行程為120mm,并伸出速度設置為4~12mm/s,設兩側電推桿同時運動,具體仿真數據如表1所示。設置仿真觀測對象為機架的質心所在處,根據表1的數據進行仿真分析,隨后導出如圖8所示的仿真結果。圖8中的數字1~5為仿真序號。由圖8可以看出:機架質心初始離地高度為175mm,最大離地高度為550mm;當電推桿在以不同速度伸出時,機架的質心位移曲線平穩,無突變現象產生,且隨著電推桿伸出速度的不斷增加,曲線的斜率也不斷增大。

表1 仿真數據

續表1

圖8 機架質心位移曲線圖

在仿真運行中,當底盤以模式1)進行姿態調整時,獨立轉向機構在不斷地繞其幾何中心自轉。這是由于獨立轉向機構在四輪不平行的情況下,由于其上方對其施加壓力,使機架兩側輪子在滾動并相互靠近的同時亦有一個繞各自轉向輸出軸線的轉動動作造成的,這種現象符合實際情況。應當注意的是:在這個運動過程中,由于輪胎同時在進行沿輪子軸線方向的橫向移動和繞轉向輸出軸線的滾動,產生的摩擦力的差異令車輪輪心的移動速度存在差異,即當輪胎和地面由動摩擦變為靜摩擦的一瞬間,由于輪胎突然由滑動變為滾動,輪心的速度會突然增大,機架由此會有一個垂直方向速度突然變大的趨勢;但由于上方的電推桿為勻速伸出,故輪心的速度變化最終只是對機架在垂直方向的速度產生了一個輕微的擾動,如圖9所示。這種擾動會對機架上方所安裝設備的平穩性造成一定影響。例如,當機架上方安裝有蔬菜收集設備時,這種擾動可能會令蔬菜滾動甚至墜落。通過對曲線的觀察可知:電推桿的伸出速度越慢,機架所受的擾動就越小;但伸出速度如果過慢,就會對工作效率產生影響,故應選取合理的運動速度,由圖9中的仿真可知(圖例中1~5為仿真序號):當底盤由最高點向最低點進行調整時,將電推桿的伸出速度控制在6mm/s以內,或者將其姿態調整時間控制在20s以上是較為合理的;過短的調整時間會對上方機架運動過程中的平穩性造成影響,進而影響相關的底盤作業。

圖9 機架垂直方向速度

5 結論

1) 設計了一種姿態可調自走式并可四輪獨立轉向的小型農用底盤,采用機架雙側電推桿的頂進頂出實現其整體姿態的調整,通過蝸輪蝸桿機構實現獨立轉向輪的轉向動作。四輪獨立轉向令底盤可在狹小的空間內靈活作業,配合其姿態的調整,可有效增大其作業范圍,增強其實用價值。

2)運用運動建模、仿真等方法,結合各種底盤作業需求,分析了底盤的姿態調整范圍,并基于阿克曼轉向原理建立了該裝置的轉向模型。結合ADAMS仿真確立了裝置的轉向模式,裝置的仿真結果表明:底盤姿態調整過程平穩,無明顯突變現象,且將電推桿的伸出速度控制在6mm/s以內,或者將裝置姿態調整時間控制在20s以上較為合理,更有利于后續基于底盤進行的各種作業。

參考文獻:

[1] 劉妍,宗義湘,閆鳳岐,等.河北省蔬菜產業新常態下創新驅動研究[J].長江蔬菜,2015(17):4-8.

[2] 劉云, 梁玉芹, 王靈敏,等.河北省設施蔬菜突發性災害防控技術探討(英文)[J]. Agricultural Science & Technology, 2016(3):45-48.

[3] Janarthanan B, Padmanabhan C,Sujat-ha C. Longitudinal dynamics of a tracked vehicle:Simulation and experiment[J]Journal of Terramechanics,2012,49(2):63-72

[4] 劉平義,王振杰,李海濤,等.行星履帶式農用動力底盤設計與越障性能研究[J].農業機械學報, 2014(s1):17-23.

[5] Giovana TT.Hydraulic networked control of four wheel steering agricultural robot[C]//America:IE-EE,2011:142-147.

[6] 張鐵民,黃翰,黃鵬煥.電動輪式移動小車控制系統設計與實驗[J].農業工程學報,2014,30(19):11-18.

[7] 陳國棟,王志勝.基于阿克曼定理的四輪獨立轉向模糊控制算法研究[J].機械與電子,2014(8):26-29.

[8] 呂瑩,李志偉,張靜.前橋擺轉轉向四輪底盤轉向機構的創新優化設計簡[J].中國農機化學報, 2016(11):107-110.

[9] 張云.基于可變剛度的螺旋彈簧在汽車減振系統中的應用研究[D].長沙:中南大學,2014.

[10] 顧寶興,姬長英,王海青,等.智能移動水果采摘機器人設計與試驗[J].農業機械學報,2012,43(6):153-160.

[11] 陳慧,高博麟,徐帆.車輛質心側偏角估計綜述[J].機械工程學報,2013,49(24):76-94.

[12] 雷永強,李剛.四輪獨立驅動電動汽車四輪轉向控制與仿真研究[J].汽車實用技術, 2015(12):13-14.

[13] 曾錦鋒,陳晨,楊蒙愛.基于阿克曼轉向原理的四輪轉向機構設計[J].輕工機械,2013,31(3):13-16.

[14] Ackcrmann J,Odcnthal D, Bunte T.Advantages of active steering for vehicle dynamics control[C]//Proceedi-ngs of 32 ISATA,Automotive Mechatr-onics Design and Engineering,1999:263-270.

[15] 張鑫. 基于阿克曼原理的16輪起重機轉向機構設計[J].港口裝卸, 2016(1):10-13.

[16] 楊政. 四輪獨立轉向車輛系統控制及運動學仿真[D].長沙:國防科學技術大學, 2007.