脫粒滾筒轉速電液比例控制系統的設計與試驗

韓樹欽,吳崇友,金 梅

(農業部南京農業機械化研究所,南京 210014)

0 引言

脫粒裝置的作業性能直接影響整機的工作質量及生產效率[1]。脫粒速度過高,籽粒和莖稈的破碎程度加重,功率消耗大;脫粒速度過低會降低脫粒質量,夾帶損失嚴重[2]。因此,對于不同工作環境,收獲不同種類作物,應確定收割機最佳脫粒速度并使滾筒轉速穩定在最佳值附近,以改善脫粒性能,減小滾筒堵塞的可能性,保證聯合收割機始終工作在最佳狀態,提高作業效率[3-5]。

目前,脫粒滾筒的傳動方式主要有鏈傳動、帶傳動和液壓傳動。鏈傳動下的轉速調節可通過更換鏈輪實現;但田間操作耗時較多,且不能頻繁進行。帶傳動以驅動滑輪變速,但其壽命短,易打滑,維護成本高[6];而液壓驅動脫粒滾筒在過載保護、無極調速、自動控制和功率質量比等方面具有明顯優勢[7-8]。

國外聯合收割機大都采用液壓驅動、電子監測和自動化控制系統,結合GPS輔助系統進行收獲作業綜合管理。我國聯合收割機在整機自動控制和作業自動化方面,與國外相比差距較大,不能使聯合收割機的使用效能達到最佳化[9-15]。

對以上問題,以PLC(可編程邏輯控制器)為核心設計了脫粒滾筒轉速電液比例控制系統,給出了系統的硬件構成及馬達轉速PLC控制程序、轉速PID控制參數,并設計了人機操作監控界面,實現了對液壓馬達轉速的自適應控制。

1 電液比例控制系統設計

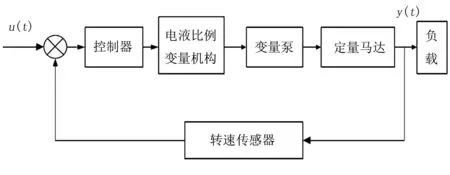

脫粒裝置作為聯合收割機的重要組成部分,要求其適應性廣泛,可以滿足不同種類、不同品種、不同狀態作物的收獲要求;工作性能好,在脫凈的同時,不能有過多的谷粒損失;功率消耗低,生產率高。根據脫粒裝置的技術要求,研究選用電液比例泵控馬達系統來控制轉速。電液比例控制系統既有液壓元件傳遞功率大、響應快的優勢,又有電器元件處理和運算信號方便、易于實現信號遠距離傳輸(遙控)的優勢[16-19]。而且,泵控系統效率較高、發熱量小,系統剛度較好,一般用于功率較大的場合。圖1為系統原理圖。

圖1 電液比例泵控馬達系統原理圖

1.1 液壓系統設計

研究以雷沃谷神GE60(4LZ-6E2)小麥聯合收割機為參照,其主要工作參數如表1所示。

表1 聯合收割機主要工作參數

根據聯合收割機的工作參數,計算選取液壓泵和液壓馬達的型號[20]。液壓系統的壓力取30MPa,計算得到馬達的排量為90mL/r,確定馬達型號及主要工作參數如表2所示。

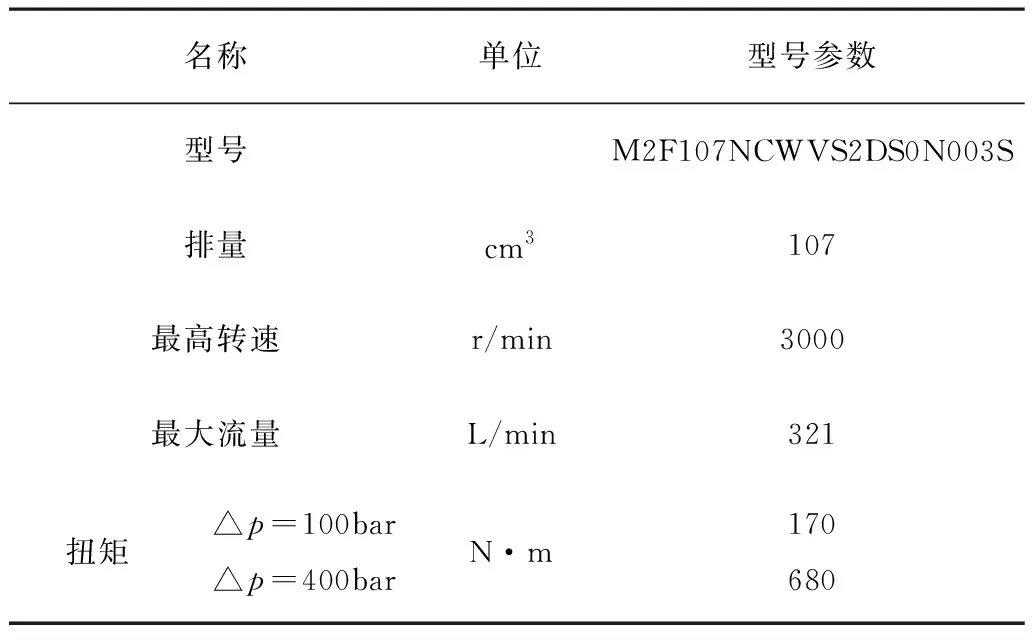

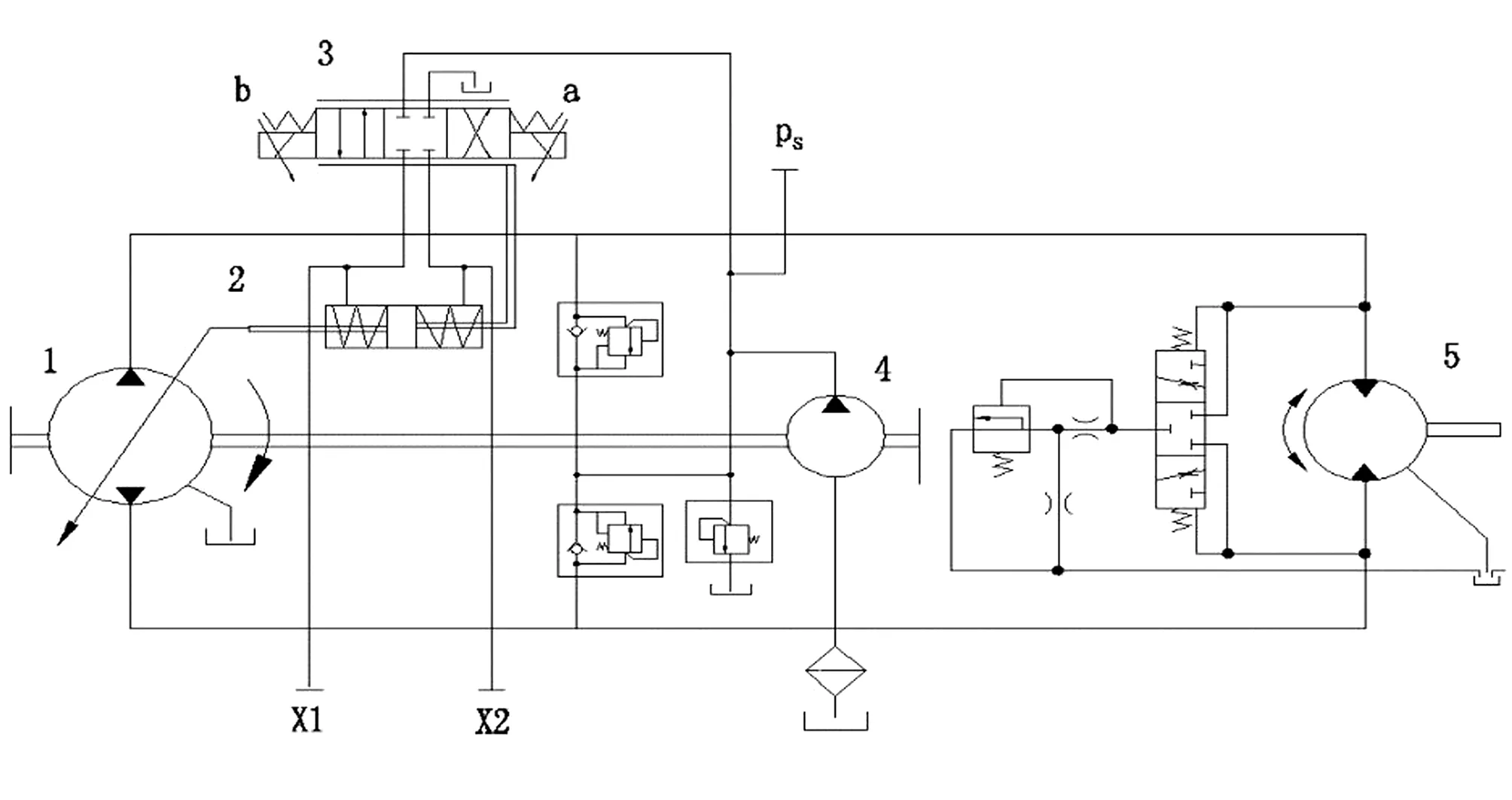

表2 液壓馬達的主要技術參數

取泵的輸入轉速為1 600r/min,根據選定的馬達的參數,計算得到泵的排量在60mL/r左右,確定泵型號及主要參數如表3所示。

表3 液壓泵的主要技術參數

圖2為泵控馬達系統的液壓工作原理圖。圖2中,電液比例泵1和液壓馬達5組成閉式液壓回路,通過變量機構調整泵的排量,控制馬達的輸出轉速。1是軸向柱塞比例變量泵,其排量與輸入信號在任一工作壓力下成正比。變量機構由比例方向閥3和雙作用液壓變量缸2組成,通過對位于閥3上的比例電磁鐵a、b輸入電信號,改變閥芯位移和變量缸2的活塞桿位置,調整泵1的斜盤傾角,可實現泵排量的無級調整,從而控制馬達5的輸出速度。

圖2 泵控馬達系統液壓原理圖

1.2 電控系統設計

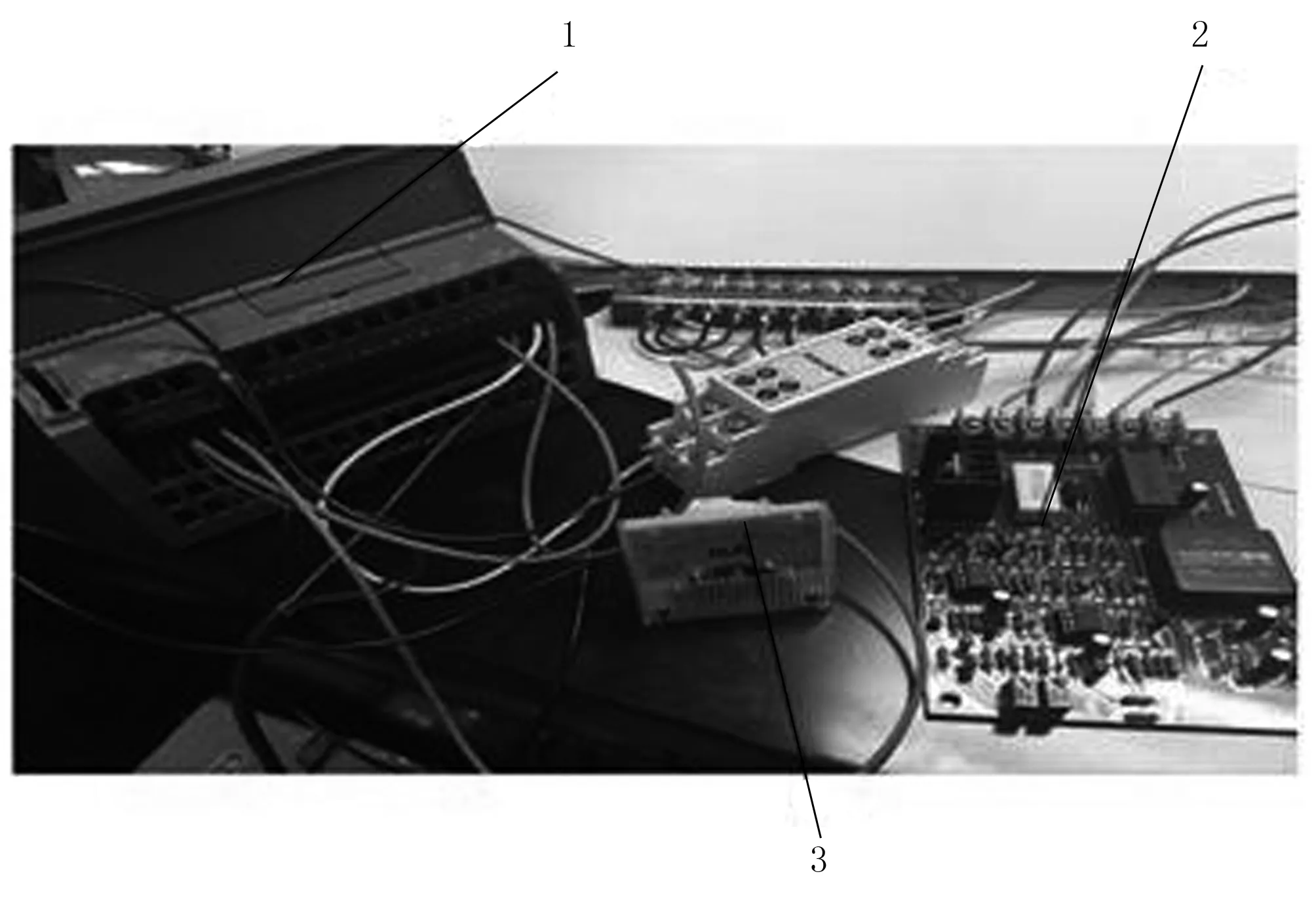

電控系統硬件主要由轉速傳感器、壓力傳感器、PLC、比例放大器及PC機等組成,如圖3所示。

1.PLC 2.比例放大器 3.電流表

其工作過程為:PC機控制端選擇收獲作物種類或設定脫粒滾筒的工作轉速,同時設定PID控制參數,通過轉速傳感器和壓力傳感器檢測轉速和系統壓力;PLC采集傳感器信號并處理后,輸出控制電流,電流經比例放大器放大后,給到比例閥以改變泵的斜盤傾角,實現泵排量的無級調整,從而達到控制馬達轉速即滾筒轉速的目的;同時,PLC將采集到的轉速和壓力值傳遞到組態控制端,實現滾筒轉速及液壓系統壓力的監測顯示。

1.3 PLC程序設計

PLC程序設計是電液比例控制系統的核心部分,通過TIA Portal V13工作平臺中STEP7編程軟件,采用梯形圖語言,編寫了包括參數設定、數據采集、數據處理及PID控制等模塊[21]。

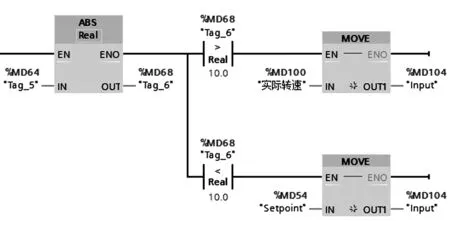

為了減少執行器的動作次數,對PID控制器設置了死區,即轉速偏差在死區范圍內,PID輸入偏差為0;超過死區后,輸入偏差才從0開始計算[22]。圖4為死區設置程序段。圖5為PID控制器程序段。

圖4 PID死區設置程序段

圖5 PID控制器程序段

1.4 組態控制界面設計

WinCC是第一個完全基于32位內核的過程監控系統[23],采用SIMATIC WinCC V7.3,通過裝載AS消息方式將S7-1200的變量添加到WinCC中直接與其通信。控制系統的監控主界面(模擬運行)如圖6所示。其中,單擊“收獲作物”下的4個按鈕后,可分別對應收獲小麥、水稻、油菜、大豆4種作物;“設定轉速”輸入/輸出域可根據實際情況,設置滾筒轉速,且實時顯示當前工作轉速;單擊“PID整定”按鈕,將彈出PID參數整定的窗口,可在手動模式下實時更改“采樣時間” “比例系數”“積分時間”“微分時間”等參數;選擇“保存數據”,系統將彈出轉速的表格顯示記錄窗口,可將記錄的數據導出并保存;單擊“退出系統”,將退出WinCC運行系統。

圖6 監控系統主界面

2 控制系統仿真

2.1 控制系統數學模型

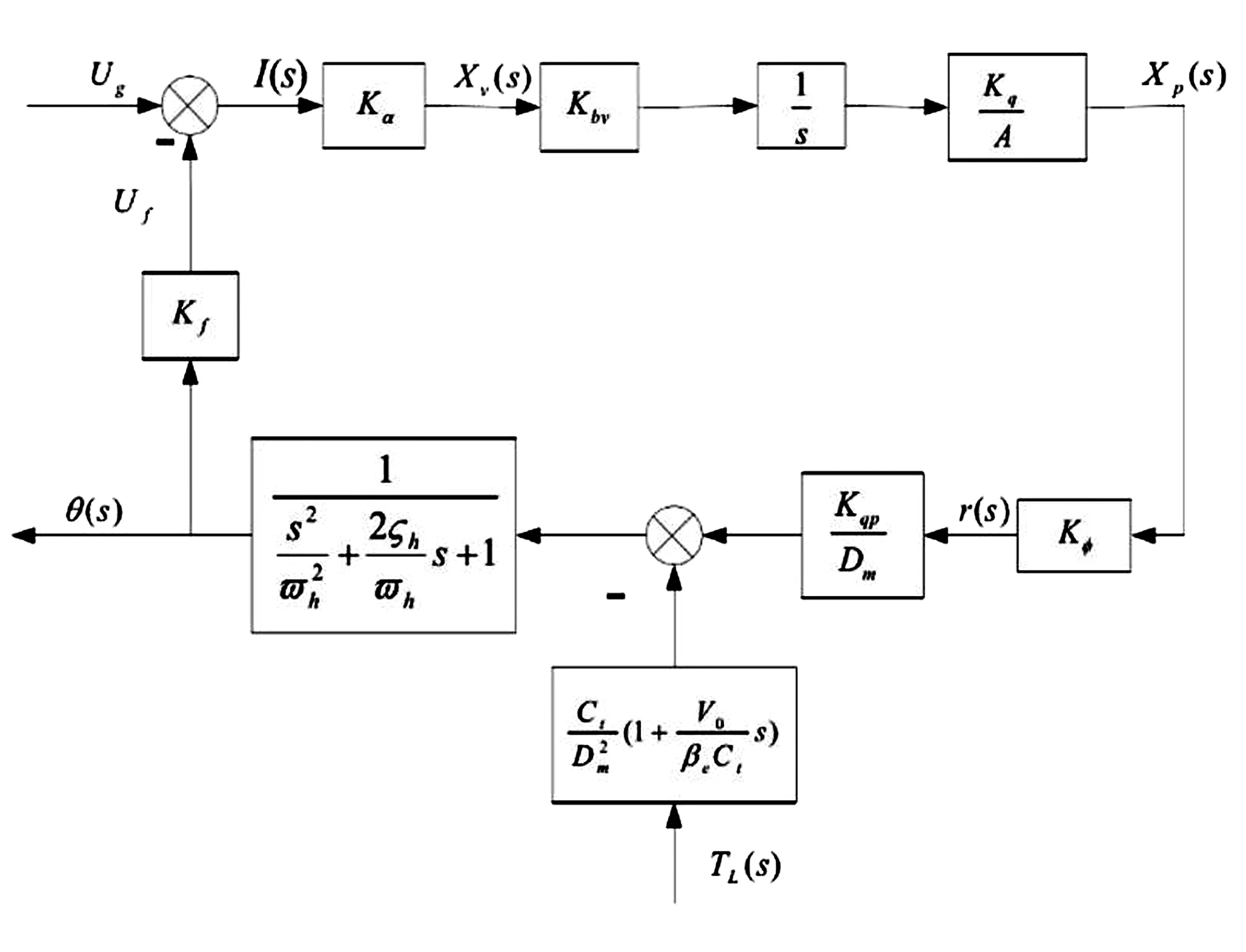

電液比例泵控馬達系統的被控單元包括放大器、電液比例泵、定量馬達和速度傳感器等。系統的傳遞函數方框圖如圖7所示。

圖7 電液比例泵控馬達系統傳遞函數方框圖

系統的開環傳遞函數為

(1)

其中,Kv為控制系統的開環增益,Kv=KαKbvKqKφKqpKf/ADm。

系統的閉環函數為

(2)

其中,Ku為控制系統的閉環增益,Ku=KαKbvKqKφKqp/ADm。

確定各系統中各元件參數,得到系統的傳遞函數為

(3)

2.2 控制系統Simulink仿真

通過計算分析控制系統的數學模型和系統各部分參數,在Simulink環境中建立了電液比例泵控馬達系統[24],如圖8所示。

圖8 PID控制仿真框圖

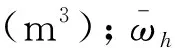

空載時,給系統輸入轉速為800r/min的階躍信號;在系統穩定的情況下,3s時給系統加入400N·m的外負載信號,系統的響應如圖9所示。

由圖9可以看出:空載時,系統具有較好的跟蹤性能,馬達輸出轉速峰值時間為0.23s,調整時間為2.5s;突加400N·m外負載,系統的轉速值降至781r/min,約經過0.2s跟蹤到輸入信號,調整時間不到1s;6s時,由于外負載信號突減為零,系統出現2.5%的超調量,后經1.8s回到設定轉速值。仿真結果表明:系統PID控制器可以滿足對轉速的控制要求。

圖9 在3s后加入400Nm擾動的系統PID階躍信號響應圖

3 轉速控制系統試驗

利用泵-馬達閉式試驗臺,對電液比例控制系統進行了臺架試驗。試驗泵轉速由電機控制,由加載泵回路實現對馬達的加載,如圖10所示。試驗調試階段,將PID控制的死區寬度設置為0,以得到比例系數、積分時間、微分時間的最優值。系統穩定后,分別做如下操作:①將轉速由800r/min提高到900r/min;②在加載泵回路中將壓力設置為30MPa,給馬達添加載荷;③將加載回路的壓力由30MPa提升至35MPa;④將加載回路壓力由35Mpa降至25MPa。觀察系統轉速的響應曲線圖,結果分別如圖11~圖14所示。

圖10 泵-馬達閉式試驗臺

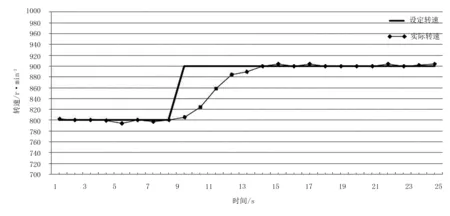

由圖11可以看出:由于電控系統的延時,在控制界面改變設定值到顯示改變后的設定值之間需要0.6s的時間;馬達轉速經過0.4s開始調整,用時5s追蹤到輸入信號,系統繼續穩定工作。

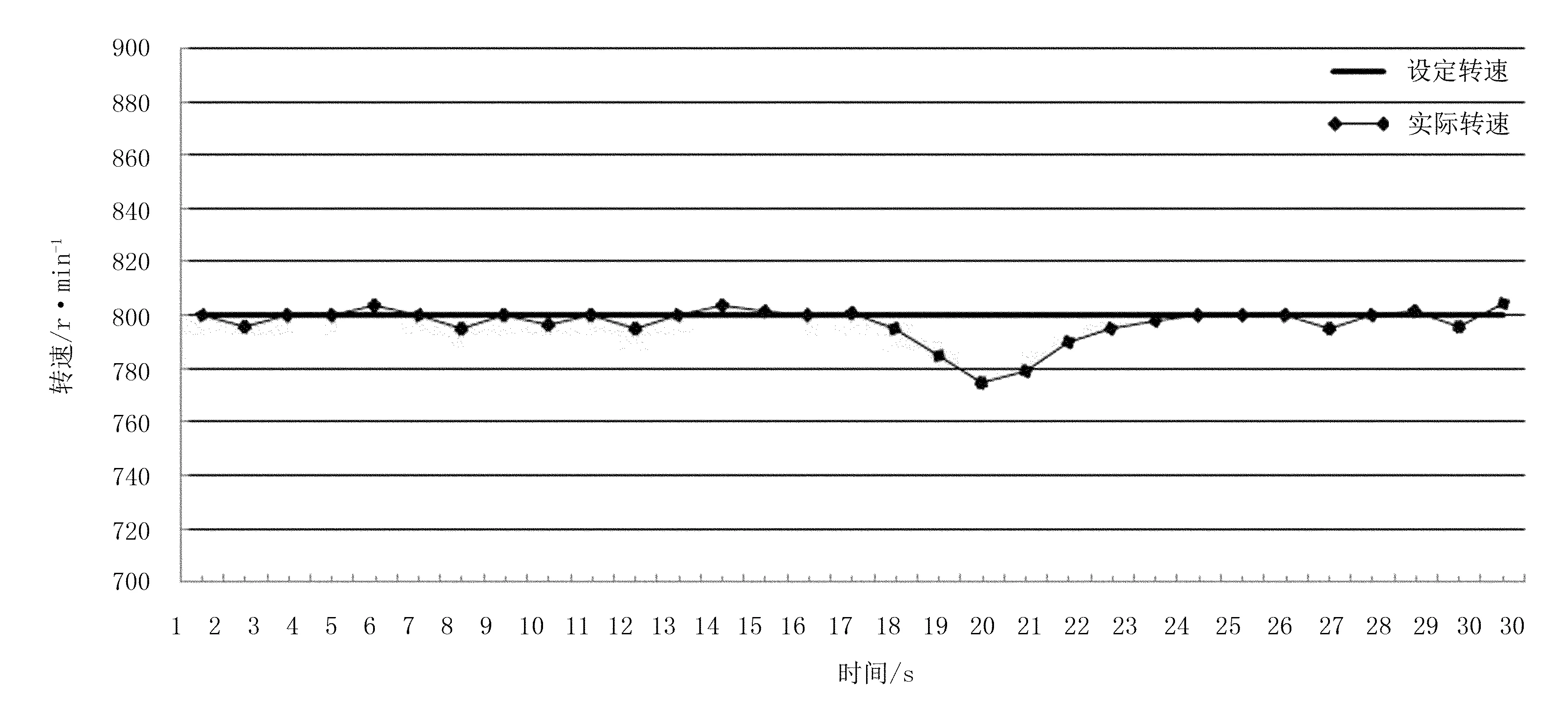

由圖12可以看出:系統中加入了外負載,馬達轉速逐漸降低,最大偏差25r/min,系統經過3.7s恢復到設定值,繼續穩定工作。

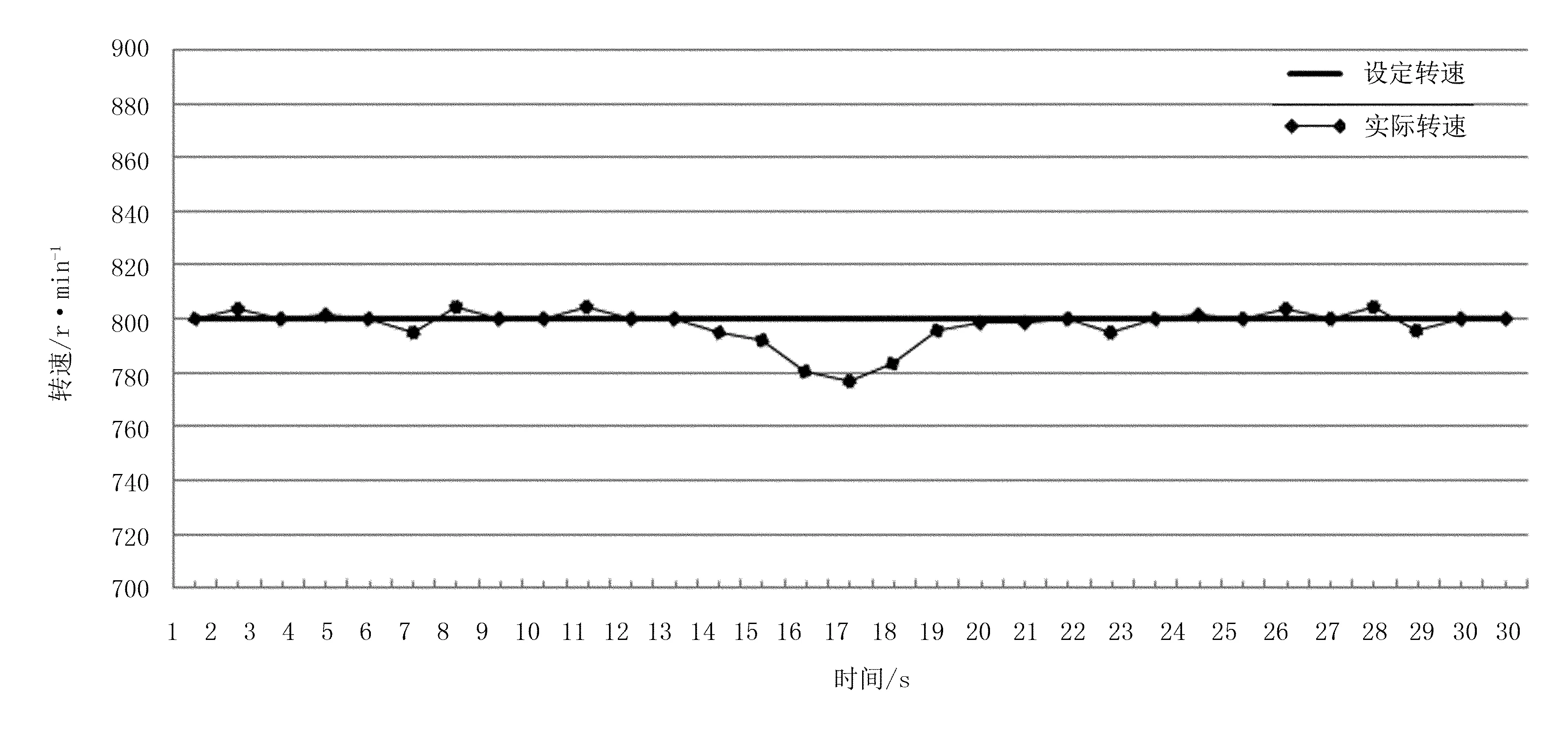

由圖13可以看出:液壓回路中壓力由30MPa升高到35MPa時,馬達的轉速降低,最大偏差23r/min;而后轉速開始提高,經過4s回到設定值,系統繼續穩定工作。

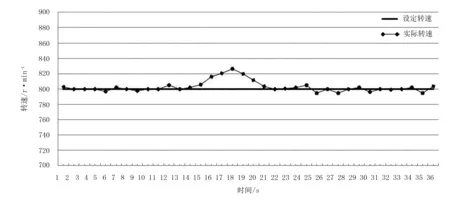

由圖14可以看出:系統穩定在800r/min附近工作,當負載突然減小,馬達的轉速升高,經過3s達到最高轉速824r/min;后經過2s回到設定值,系統繼續穩定工作,調節時間共5s,最大超調量3.37%。

圖11 轉速由800r/min提高到900r/min系統的響應圖

圖12 加入負載后系統的響應圖

圖13 加載泵回路壓力由30MPa升至35MPa系統的響應圖

圖14 加載泵回路壓力由35MPa降至25MPa系統的響應圖

4 結論

針對聯合收割機脫粒滾筒的性能要求,研究開發了基于PLC、PID算法及WicCC組態監控界面的滾筒轉速電液比例控制系統,并對系統進行了仿真試驗和臺架試驗。試驗結果顯示:系統在轉速發生變化時的跟蹤性能良好;加載后的調節時間約3.7s,最大偏差25r/min;負載增加(加載泵回路壓力提高5MPa),調整時間4s,最大偏差23r/min;負載減小(加載泵回路壓力減小10MPa),調節時間約為5s,最大偏差27r/min。試驗結果表明:控制系統可以穩定工作,在轉速發生變化時,可以實現自動調整及設計目標,滿足控制要求,為聯合收割機的智能化發展提供了研究基礎。

參考文獻:

[1] 中國農業機械化科學研究院.農業機械設計手冊(下冊)[K].北京:中國農業科學技術出版社,2007.

[2] 秦云,趙德安,李發忠,等.基于RBF網絡的聯合收獲機脫粒滾筒恒速控制[J].農業機械學報,2009,40(11):59-63.

[3] L.J.Brizgis, W R Nave. Automatic Cylinder-Speed Control for Combines [J].Transaction of ASAE,1979,2395:1066-1071.

[4] 張成文.聯合收割機脫粒滾筒負荷監測系統研究[D].北京:中國農業科學院,2013.

[5] 吳崇友.稻油(麥)輪作機械化技術[M]. 北京:中國農業出版社,2013.

[6] T Coen, W Saeys, B Missotten, et al. Cruise control on a combine harvester using model-based predictive control[J].Biosystems Engineering, 2008(99):47-55.

[7] 李程輝.鏈傳動與帶傳動相關問題討論[J].科技致富向導,2013(26):168.

[8] 柳濤.液壓技術在農業機械中的應用研究[J].河南科技,2011(10):56.

[9] 唐志飛.液壓技術在現代農業機械中的應用現狀與趨勢[J].河北農機,2016(7):46.

[10] S K Mathanker, J C Buss, H Gan, et al. Hansen Stem bending force and hydraulic system pressure sensing for predicting napiergrass yield during harvesting[J].Computers and Electronics in Agriculture,2015,111:174-178.

[11] Carlin, Jerry F. Electro-hydraulic control of combine header height and reel speed[J].SAE,1984(6):37-41.

[12] 夏連慶,梁學修,偉利國,等.聯合收割機自動監測系統研究進展[J].農業機械,2013(19):141-144.

[13] 陳慶文,韓增德,崔俊偉,等.自走式谷物聯合收割機發展現狀及趨勢分析[J].中國農業科技導報,2015,17(1):109-114.

[14] Jim Kruse. Computer Control for the Combine [J].Agricultural Engineering, 1983(64):7-9.

[15] 郭永杰,高海濤,張林強.我國研發大型谷物聯合收割機必須重視的關鍵技術[J].農業機械,2012(2):69-71.

[16] 許益民.電液比例控制系統分析與設計[M].北京:機械工業出版社,2005.

[17] 吳根茂,邱敏秀,王慶豐,等.新編實用電液比例技術[M].杭州:浙江大學出版社,2006.

[18] 盧長耿,李金良.液壓控制系統的分析與設計[M].北京:煤炭工業出版社,1991.

[19] Y Jen, C Lee. Robust speed control of a pump-controlled motor system[J].IEEE Proce-edings-D,1992,139(6):503-509.

[20] 王積偉,章宏甲,黃誼.液壓傳動[M].北京:機械工業出版社,2006.

[21] 甄立東,何純玉,牛文勇,等.西門子WincCC V7基礎與應用[M].北京:機械工業出版社,2011.

[22] 謝中華,李國棟,劉煥進,等.MATLAB從零到進階[M].北京:北京航空航天大學出版社,2012.

[23] 劉金琨.先進PID控制MATLAB仿真(第3版)[M].北京:電子工業出版社,2011.

[24] 白志剛.自動調節系統解析與PID整定[M].北京:化學工業出版社,2014.