WDB800圓捆機草捆稱重系統設計與試驗

劉 超,尹建軍,陳樹人,肖 君,湯明明

(江蘇大學 現代農業裝備與技術教育部重點實驗室,江蘇 鎮江 212013)

0 引言

在我國秸稈及牧草資源十分豐富,農作物秸稈年產量超7億t,2014年我國草原總面積為392 832.7khm2,累計種草保留面積為23 083.6khm2 [1]。由于人工收儲秸稈和牧草需要耗費大量的人力物力,打捆機在秸稈及牧草的收獲、運輸及存儲過程中起到極為重要的作用。打捆機按照草捆外形分為方捆打捆機和圓捆打捆機,圓捆打捆機由于其結構簡單、價格較低、配套動力較小等原因,在國內外秸稈及牧草收獲運輸存儲過程中得到廣泛應用。近年來,國內對于打捆機的研究正在向智能化和自動化方向快速發展[2]。

草捆質量的實時監測對于圓捆機草捆密度系統穩定性的監測,以及牧草及秸稈的產量分布研究具有十分重要意義。對于體積一定的草捆監測其質量即可換算為草捆密度,得到田間草捆質量的變化情況、草捆平均質量、田間總作物質量和產量、草捆密度控制系統的穩定性,以及繪制產量圖顯示整個作業區域的作物分布。

實際應用中,草捆稱重多采用傳統稱重方式:在草捆落地后利用叉車和磅秤進行稱重,需要多臺設備及人工操作配合[3]。

本文基于STM32設計了WDB800圓捆機草捆稱重系統,實現了圓捆機草捆的隨車動態稱重,并就試驗臺最佳安裝方案設計了試驗臺優選試驗方案。同時,根據方案優選試驗所得草捆稱重系統有效信號曲線的平穩性來確定試驗臺最終安裝方案。

1 草捆稱重系統整體結構

1.1 草捆稱重系統總體結構

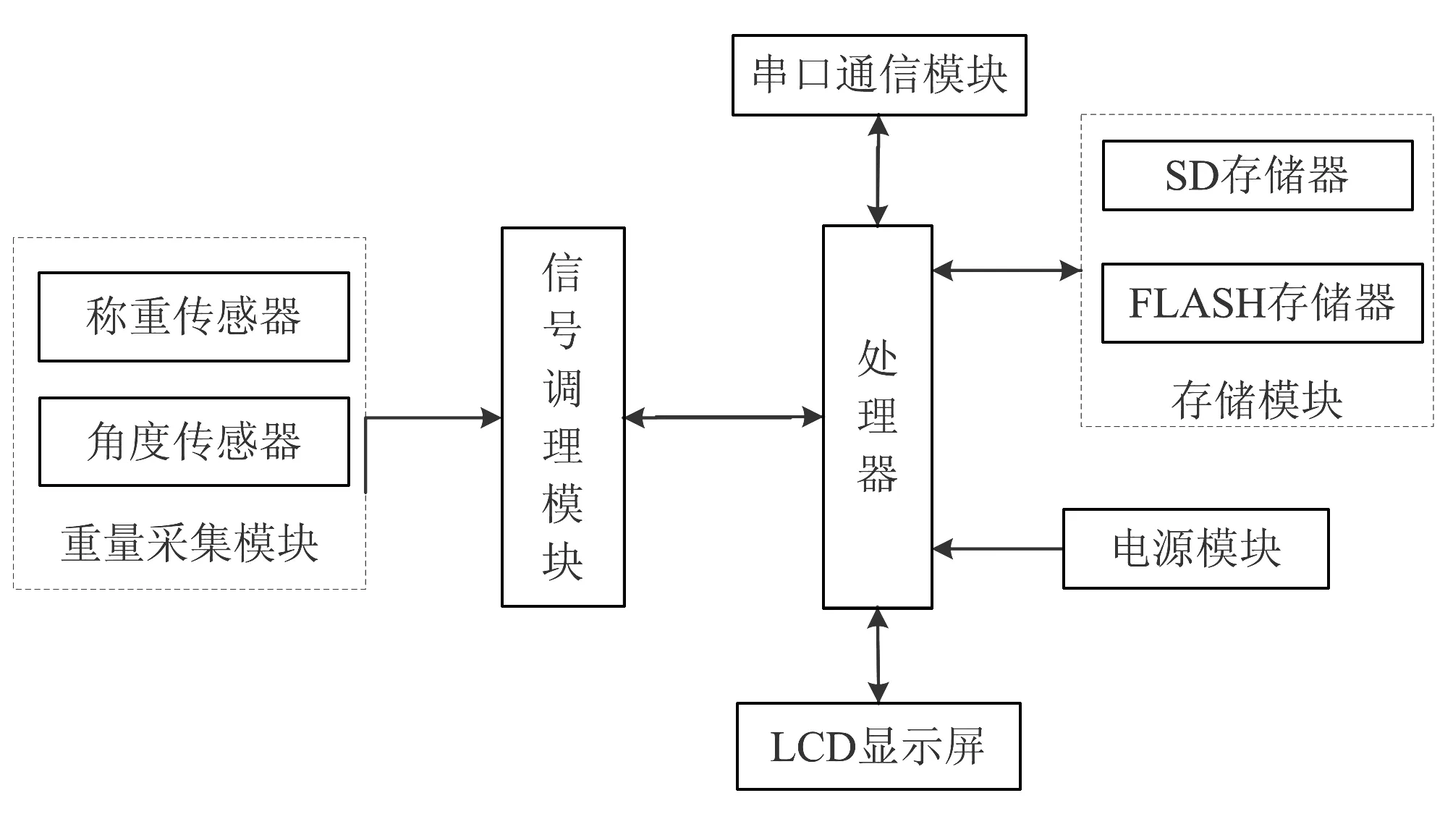

草捆稱重系統主要包括固定架、質量采集模塊、信號調理模塊、存儲模塊、串口通信模塊、處理器、電源模塊和LCD顯示屏,如圖1所示。質量采集模塊包括稱重傳感器和角度傳感器。稱重傳感器安裝稱重試驗臺固定架上,角度傳感器安裝在圓捆打捆機尾軸上。

圖1 草捆稱重系統總體結構圖

當角度傳感器監測到尾軸轉動角度大于10°時,處理器開始采集數據,稱重傳感器采集草捆重力垂直于秤臺面的分力,累計采集數據量大于1 000時停止采集數據。傳感器輸出的信號經過信號調理模塊放大轉換后,由處理器計算處理后得出的草捆的質量,計算結果送入存儲模塊并通過LCD顯示屏顯示。

1.2 硬件部分設計

1.2.1 傳感器的選型

由于在稱量過程中,草捆沿稱重試驗臺滾動,試驗臺與草捆之間有相對運動,因此草捆的稱量過程為動態稱重。選擇懸臂梁式稱重傳感器,具有精度高、防塵好、易于安裝和拆卸等特點,常用于各種電子汽車衡、料斗秤等動態稱重監測中[4-7]。角度傳感器選擇旋轉編碼器監測稱重試驗臺與水平面的夾角。

1.2.2 處理器的選型

圓捆機草捆動態稱重裝置選擇基于ARM系列Cortex-M3內核的STM32F103ZET6處理器為核心處理器。STM32F103ZET6處理器是一款資源非常豐富的32位微處理器,擁有64kB SRAM、512kB FLASH、2個基本定時器、4個通用定時器、2個DMA控制器(共12個通道)、5個串口、1個USB、3個12位ADC、1個SDIO接口、1個FSMC接口,以及112個通用IO口等資源,功能強大且價格低廉[8]。

1.2.3 電源模塊

草捆稱重裝置電源通過并聯兩臺容量為10AH、12VDC輸出的便攜式鋰電池為傳感器及信號變送器供24VDC工作電壓,同時預留出一個12VDC的電源接口為STM32處理器供電。將電源固定在圓捆機一側機架上,可以在田間作業過程中為處理器和傳感器長時間提供穩定電源。

1.2.4 傳感器安裝位置

由于圓捆機草捆成型機理,其成型室四周均由鋼輥組成,傳感器不能安裝在成型室內,故將圓捆機草捆稱重系統試驗臺安裝在圓捆機后倉倉口。利用草捆從成型室內滾出時落在后倉倉口的溜草架上,其壓力使溜草架尾部與地面接觸形成便于草捆滾落的斜坡這一特征(見圖2),用集成稱重裝置的稱重試驗臺替代溜草架,實現草捆的隨車動態稱重。

圖2 溜草架斜置狀態

1.2.5 試驗臺固定架設計

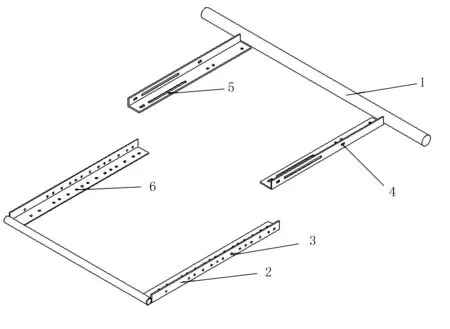

稱重試驗臺需與圓捆機尾軸焊接,因此試驗臺與尾軸焊接后則不易再改動,試驗臺優選試驗時固定架的長度需要調整,提出將該試驗臺固定架分為上下兩部分,其結構如圖3所示。

1.固定架上半部分 2.固定架下半部分 3.兩側固定孔 4.兩側固定配合槽 5.試驗臺長度及稱重裝置安裝位置調節孔 6.調節孔配合槽

固定架實物圖如圖4所示。其可以根據固定架的長度要求和傳感器不同安裝位置要求,在固定架相應位置鉆直徑為φ12的安裝調節孔,并在固定架兩側開出對應的配合槽以配合安裝調節孔調整固定架的長度。

圖4 固定架實物

1.3 軟件部分設計

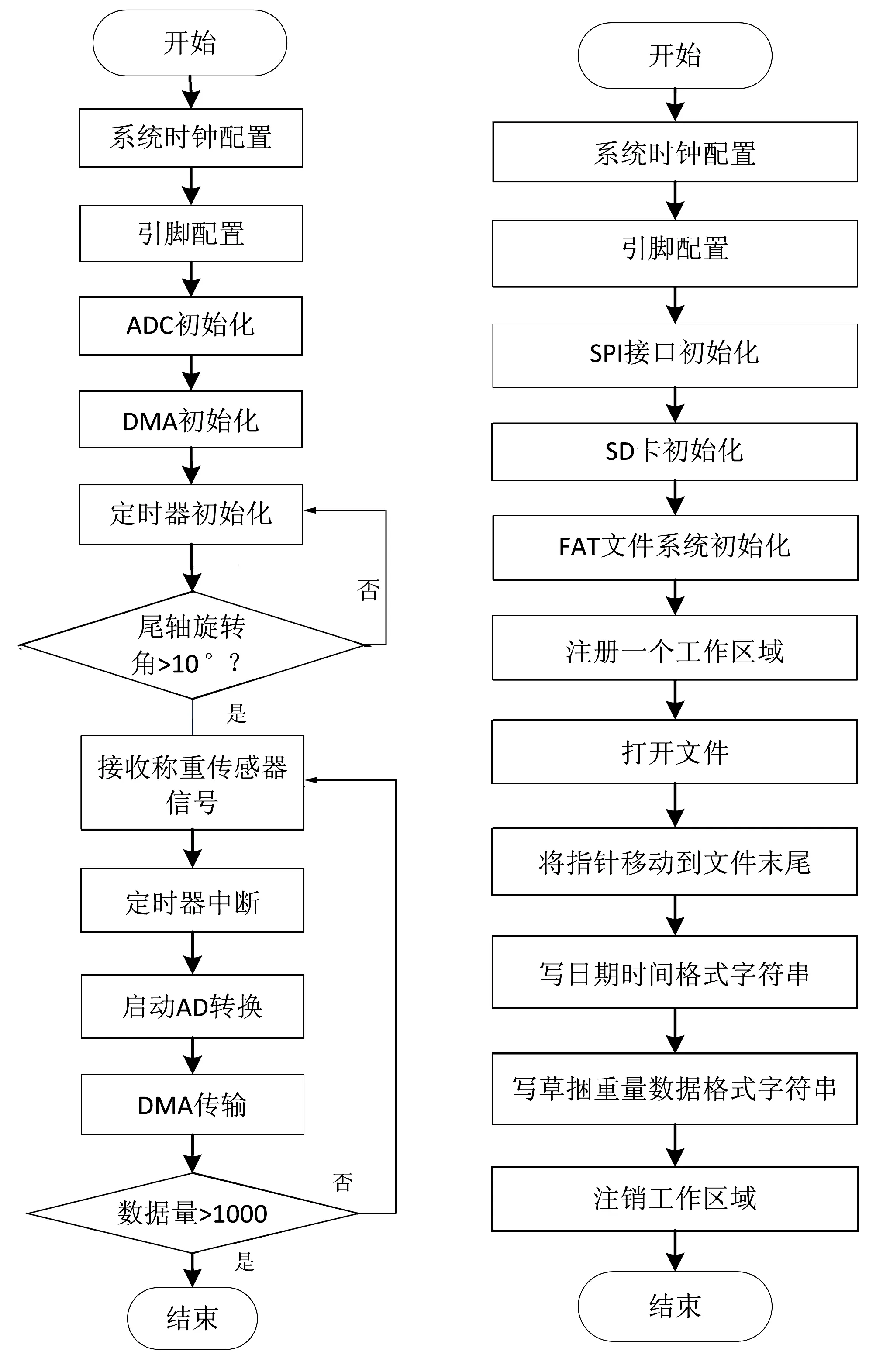

草捆稱重系統軟件程序是在keil uVision5環境下編寫的,主程序流程圖如圖5所示。系統初始化并調用各個子程序[9-10],若尾軸旋轉角度大于10°則處理器接收傳感器信號進行稱重,顯示草捆質量并存儲。

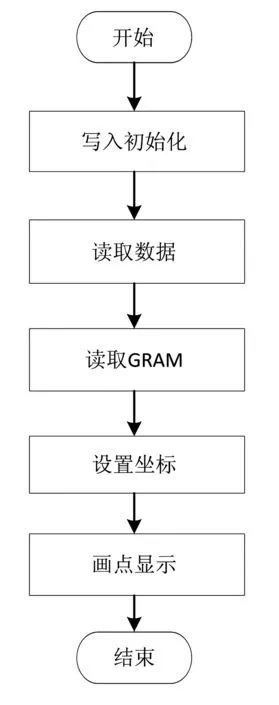

子程序包括稱重數據采集程序設計、LCD顯示程序設計和存儲程序設計,流程圖如圖6所示。

圖5 主程序流程圖

(a) 數據采集程序流程圖 (b) 存儲程序流程圖

(c) 顯示程序流程圖

2 試驗及結果分析

2.1 試驗臺方案優選試驗

草捆動態稱重過程與常規稱重裝置不同,并不處于水平靜止狀態而是與水平面存在一定角度,即斜置穩定位置狀態。試驗臺的長度會影響稱量時的角度,長度越長則固定架尾端與地面接觸時試驗臺與水平面的傾角越小,傳感器檢測的壓力越接近草捆的質量;同時,傾角越小則草捆滾動過程中的速度亦較慢,草捆滾動時對稱重傳感器的沖擊力隨之變小。稱重裝置即秤臺的寬度不同會影響到有效數據采集的時間以及數據采集量;秤臺的安裝位置不同草捆落至試驗臺上時對稱重裝置的沖擊力和草捆從臺面滾過的速度的亦有較大變化。

為確定草捆稱重試驗臺最佳方案,根據上述影響因素分析將固定架的長度L、秤臺寬度B及秤臺末端距固定架尾端距離D作為試驗臺方案優選試驗的主要影響因素,由于這3個因素之間并不獨立,故采用全面試驗的方法進行試驗。

田間作業時地面起伏不定,因此固定架長度不宜過長,否則圓捆機田間行駛時固定架會產生較為劇烈的振動從而影響傳感器的精度和使用壽命;同時,草捆不宜直接落在秤臺上,草捆質量較大落下時和秤臺接觸會產生巨大的沖擊力,影響測量精度。綜上所述,取固定架長度L為1、1.2、1.4m,秤臺寬度B分別為0.4、0.6、0.8m,秤臺末端距固定架尾端距離D為0.1、0.3、0.5、0.7m。試驗安排如表1所示。

將試驗臺安裝試驗方案安裝固定后,分別使用實際質量為40.3kg網卷代替草捆從試驗臺上滾落(見圖8),稱重傳感器試驗數據如圖7所示。

表1 草捆稱重系統試驗臺優選試驗設計方案

由圖7中可以看出:網卷落在試驗臺上時稱重傳感器檢測到相對網卷質量較為微小的信號波動,網卷自秤臺上滾動時稱重系統信號產生非常明顯的爬升和驟降段,此段信號即為稱重系統有效數據段。草捆從試驗臺上滾下后,試驗臺受到圓捆機彈簧的彈力回至初始位置,傳感器輸出逐漸衰減的振動信號。對比18組試驗數據,可以看出L=1.2m、B=0.6m、D=0.1m時稱重傳感器有效數據段最為平穩,因此選擇該組試驗方案作為草捆稱重試驗臺的最佳方案,最終實物圖如圖9所示。

(a) L=1m,B=0.4m,D=0.1m;

(b) L=1.2m,B=0.4m,D=0.1m;

(e) L=1.4m,B=0.4m,D=0.7m;

(f)L=1.4m,B=0.6m,D=0.5m;

L=1.4m,B=0.8m,D=0.1m;L=1.4m,B=0.8m,D=0.3m

圖7 優選試驗中稱重系統信號

Fig.7 The signals of weighing system during optimizing test

圖8 試驗臺優選試驗

圖9 稱重系統試驗臺

Fig.9 The testbed of weighing system

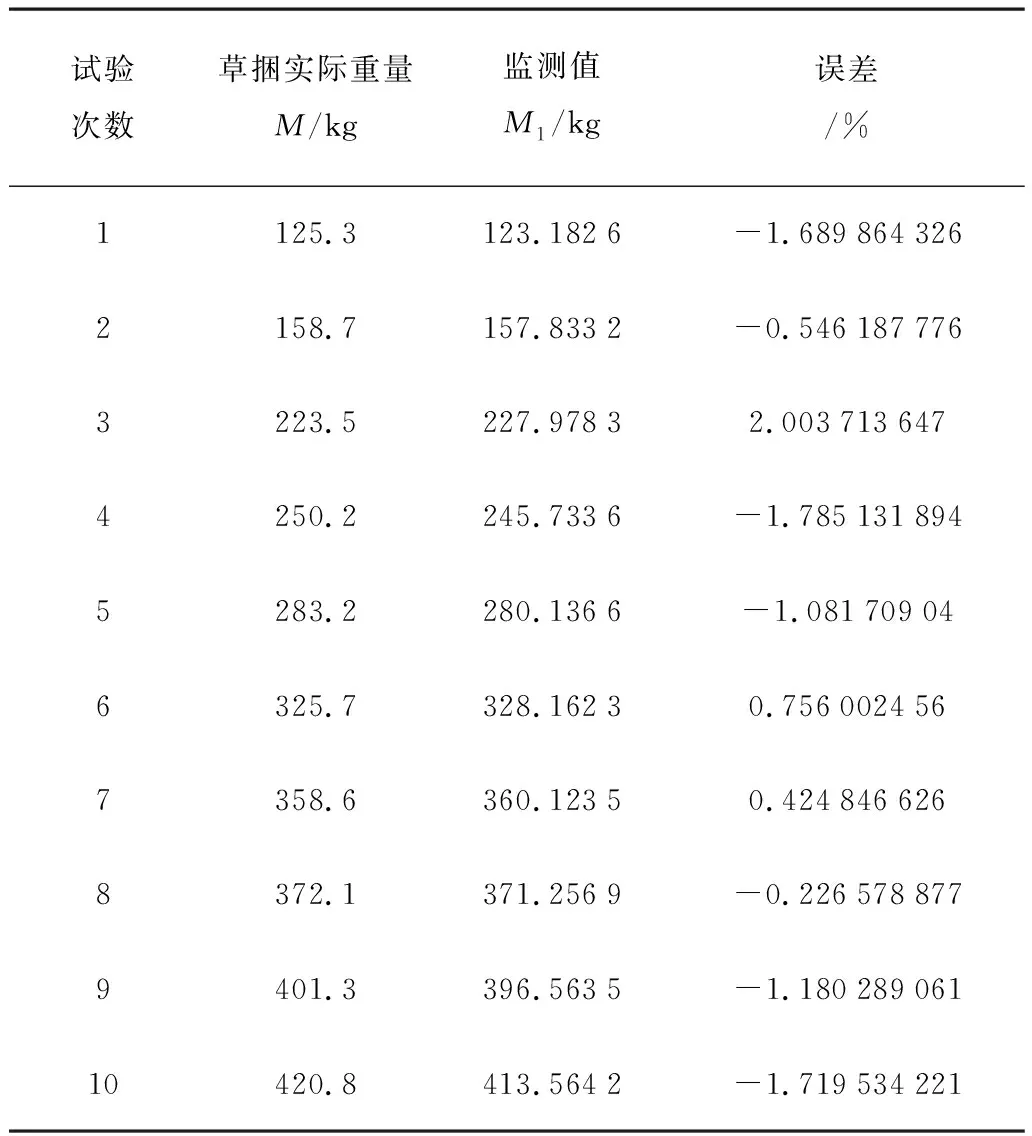

2.2 草捆稱重試驗

為了檢驗草捆稱重系統的監測精度,將水稻秸稈平鋪在平地上進行現場測量試驗。拖拉機牽引圓捆機沿平鋪秸稈撿拾打捆,草捆成型后稱重系統確定草捆質量(見圖10),試驗數據如表2所示,草捆稱重系統的最大監測誤差為小于3%。

圖10 現場試驗

試驗次數草捆實際重量M/kg監測值M1/kg誤差/%1125.3123.1826-1.6898643262158.7157.8332-0.5461877763223.5227.97832.0037136474250.2245.7336-1.7851318945283.2280.1366-1.081709046325.7328.16230.7560024567358.6360.12350.4248466268372.1371.2569-0.2265788779401.3396.5635-1.18028906110420.8413.5642-1.719534221

3 結論

基于STM32處理器將稱重裝置與圓捆機溜草架集成,確定了草捆稱重系統實驗臺的安裝位置,完成了WDB800圓捆機草捆稱重系統的設計并進行了試驗研究,實現了草捆的隨車動態稱重。同時,通過對試驗臺影響因素分析和系統試驗,確定了試驗臺安裝方案,即選擇固定架長度為1.2m、秤臺寬度為0.6m、秤臺末端距離固定架尾端0.1m的安裝位置為試驗臺安裝方案,能有效對圓捆機草捆質量實行動態監測,監測誤差小于3%。

參考文獻:

[1] 中華人民共和國國家統計局.2016中國統計年鑒[M].北京:中國統計出版社, 2016:257-273.

[2] 韓江, 周宏平, 王金鵬.農林業打捆機的發展概況及趨勢探討[J].林業機械與木工設備, 2015(8):10-13.

[3] 萬其號, 布庫, 焦巍,等. 一種打捆機監測顯示系統:中國,CN203661663U[P]. 2014-05-09.

[4] 解幸幸, 段國元, 蘇清祖,等. 便攜式車輛行駛稱系統設計[J]. 農業機械學報, 2006, 37(11):42-46.

[5] 程路, 張宏建, 曹向輝.車輛動態稱重技術[J].儀器儀表學報, 2006, 27(8):943-948.

[6] 肖絢, 邵世煌, 胡鴻豪.一種新的定量動態稱重方法[J].自動化儀表, 2004, 25(11):28-30.

[7] 劉廣孚, 張為公.車輪力傳感器的側向力動態標定方法[J].儀表技術與傳感器, 2010(3):100-103.

[8] 陳博敏.基于STM32處理器的數據采集控制系統[D].西安:西安工程大學, 2015.

[9] 呂一飛, 張新娜, 葛俊杰.生產線動態稱重在線標定軟件設計[J].科技創新導報, 2014(18):232-232.

[10] 朱婧, 王益健.裝載機動態稱重儀表的設計與實現[J].國外電子測量技術, 2014, 33(6):95-98.