蕎麥剝殼機組不同工況下能耗檢測

魏 鵬,杜文亮,陳 偉,陳 震

(內蒙古農業(yè)大學 機電工程學院,呼和浩特 010018)

0 引言

蕎麥含有豐富的營養(yǎng)價值和對健康有益的特殊成分(膳食纖維、脂肪和維生素B等)[1-2],近年來越來越受到人們的重視。目前,我國蕎麥年產量已超過80萬t,年產值超過40億元,年出口量超過20萬t[3]。剝殼是蕎麥加工過程中重要的環(huán)節(jié),針對剝殼機生產效率低、能耗高的問題,周風林[4]、劉天國[5]和車文春[6]等在蕎麥剝殼機組的設計中探討了機組的生產效率指標和能耗指標。邢凱[7]對剝殼機、平面回轉分離篩的工作參數分別進行了能耗研究。針對砂盤式剝殼機,我國學者已對蕎麥剝殼過程中的蕎麥分級、砂盤、剝殼速度、剝殼間隙和蕎麥剝殼后的物料分離{8-12}等工作參數對生產效率的影響進行了研究,找到了最佳參數組合,提高了蕎麥剝殼過程中的生產效率。但剝殼機組在剝殼參數優(yōu)化后的生產效率和能耗之間的具體關系不明確,使得對提高生產率并降低能耗的研究缺乏具體數值。對蕎麥剝殼生產過程中的能耗不能精確的檢測。因此,設計了蕎麥剝殼機組,并對該機組剝殼過程中的能耗進行檢測,研究了料門開度、工作頻率對剝殼機組能耗的影響,為提高剝殼效率、降低剝殼機能耗奠定了理論基礎。

1 蕎麥剝殼機組

1.1 蕎麥剝殼流程

目前,我國的蕎麥剝殼設備基本都是釆用碾搓原理進行剝殼,剝殼全過程的流程如圖1所示。

圖1 蕎麥剝殼流程圖

1.2 蕎麥剝殼機組結構

根據蕎麥剝殼流程,組裝了一臺蕎麥剝殼機組,如圖2所示。機組裝機功率為6.95kW。主要組成部分:6QB-150型蕎麥剝殼機,1.1kW;DZFS750型直線振動振動篩,2×0.25kW,2 940r/min;依據常榮試驗自制的新規(guī)格篩體和依據蕎麥生產企業(yè)自制的原規(guī)格篩體;G1R5T4型變頻器,輸出0~400Hz,調節(jié)振動篩電動機轉速(振動篩驅動轉速);電流量程30(100)A的電能表(已標定)。

1.提升機料斗 2.振動篩 3.提升機 4.振動篩篩體 5.剝殼機料斗 6.剝殼機 7.吸風分離器 8.旋風分離器 9.卸料器 10.風機

1.2.1 機組接線方法

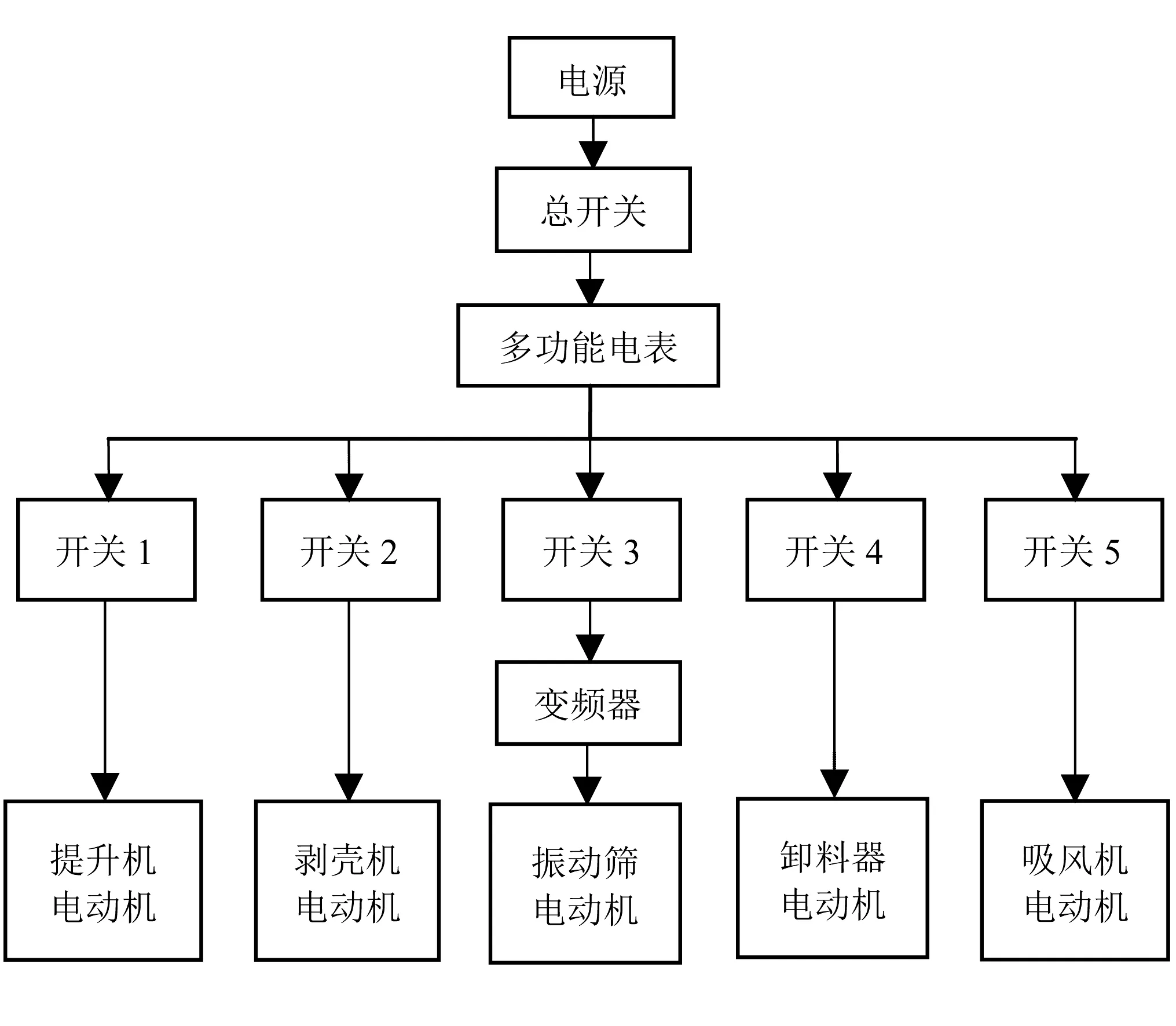

設備位置確定后將設備、電線、開關、電表和變頻器按照三相四線法[13]連接,接線流程圖如圖3所示。

圖3 機組接線流程圖

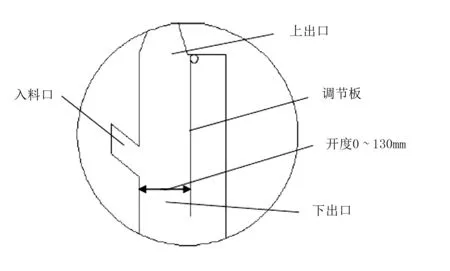

1.2.2 調節(jié)機構的設計

剝殼機組調節(jié)機構(見圖4):剝殼機料斗下方有插板調節(jié)剝殼機喂入量,插板每隔2.5mm為一個調節(jié)單位。吸風分離器內有風量調節(jié)板,每隔10mm為一個開度, 共分13個開度, 可以調節(jié)吸風分離器內的風速。 振動篩連接的變頻器控制振動篩電動機工作頻率,控制振動篩上物料的運動速度和分離效率。

(a) 剝殼機喂入量調節(jié)機構

(b) 吸風分離器調節(jié)機構

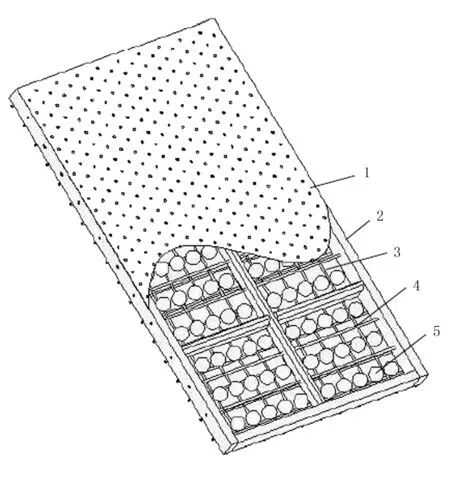

1.2.3 分離篩體的設計

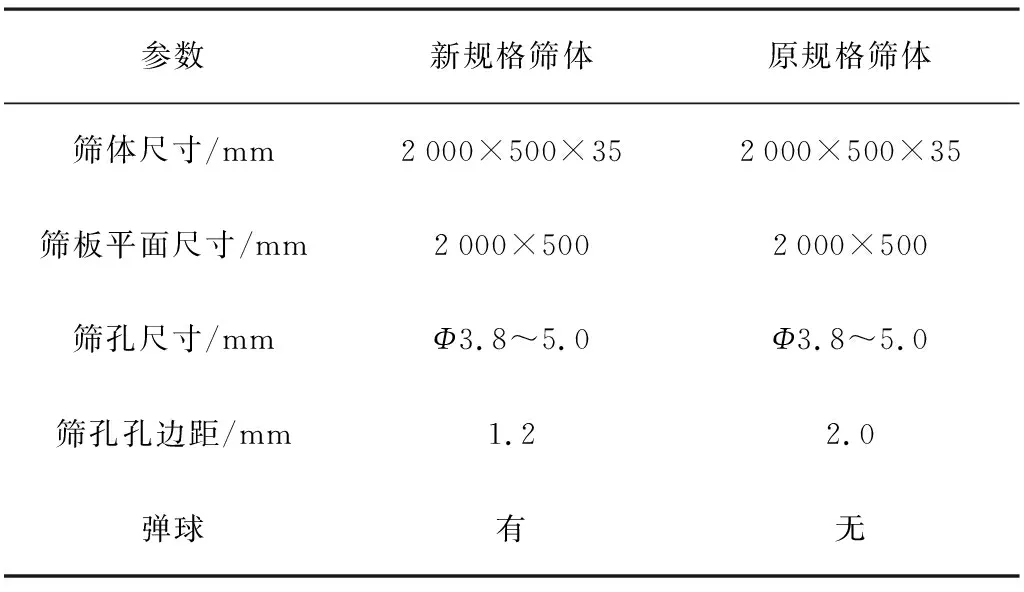

根據全亞靜[14]和常榮[15]的研究,制造了區(qū)別于原有規(guī)格篩體的新規(guī)格篩體,如圖5所示。兩種篩體參數對比如表1所示。

1.篩面 2.木框 3.托篩 4.鐵條 5.彈球

參數新規(guī)格篩體原規(guī)格篩體篩體尺寸/mm2000×500×352000×500×35篩板平面尺寸/mm2000×5002000×500篩孔尺寸/mmΦ3.8~5.0Φ3.8~5.0篩孔孔邊距/mm1.22.0彈球有無

2 試驗方法

2.1 試驗材料

本試驗所使用的材料為呼和浩特市五川農業(yè)發(fā)展有限公司提供的甜蕎麥。蕎麥千粒質量為24.21~36.80g,含水率為12.11%,容重為577~644g/L;不同粒徑的蕎麥所占比中,4.6~4.8mm所占比最大。

2.2 試驗儀器

蕎麥剝殼機組;電能表,DTS5188型,電流量程30(100)A,一級測量精度;電子天平,JB5374-91型,量程2 000g,精度0.01g;試驗沖孔篩,2.0~5.0mm,級差0.1mm;電子臺秤,TCS-150型,量程0.05~150kg,精度0.05kg。

2.3 試驗過程

試驗過程及指標參考JB/T 9813-2013《礱碾組合米機》中間取樣試驗方法[16]。

2.3.1 剝殼機料門不同開度下噸米耗電量檢測

試驗原料為4.6~4.8mm粒徑蕎麥,剝殼間隙調整到5.0mm[17],分離篩內安裝孔徑3.0mm和4.4mm的新規(guī)格篩體,吸風分離器調節(jié)板開到70mm,振動篩電動機轉速調節(jié)到1 764r/min。提升機料門開到40mm,剝殼機料門開度開到10mm,并逐步增大,每次增大2.5mm。每個料門開度下,機組運行穩(wěn)定后,計時10min收集振動篩出口處蕎麥整半米和碎米,并分別記下計時開始和結束時的電表示數,計算噸米耗電量、碎米率和未分離率。

2.3.2 振動篩電動機不同轉速下噸米耗電量檢測

試驗原料為4.6~4.8mm粒徑蕎麥,剝殼機料門開度開到20mm。振動篩電動機轉速調節(jié)到1 617r/min,逐漸增大,其他試驗過程不變。

2.3.3 不同粒徑蕎麥不同篩體噸米耗電量檢測

分別以4.8~5.0、4.6~4.8、4.4~4.6、4.2~4.4、4.0~4.2mm粒徑的蕎麥做噸米耗電量試驗。下篩體孔徑3.0mm,上篩體孔徑分別為4.6、4.4、4.2、4.0、3.8mm。剝殼機料門開度設為20mm,振動篩電動機轉速設為2 058r/min,其他試驗過程不變,并做新原兩種規(guī)格篩體對比試驗。

2.4 試驗指標

生產效果指標為蕎麥整半米中未剝殼蕎麥占有率(未分離率)<3‰和蕎麥米中碎米占有率(碎米率)<13%;功耗指標為噸米耗電量(kW·h/t)。

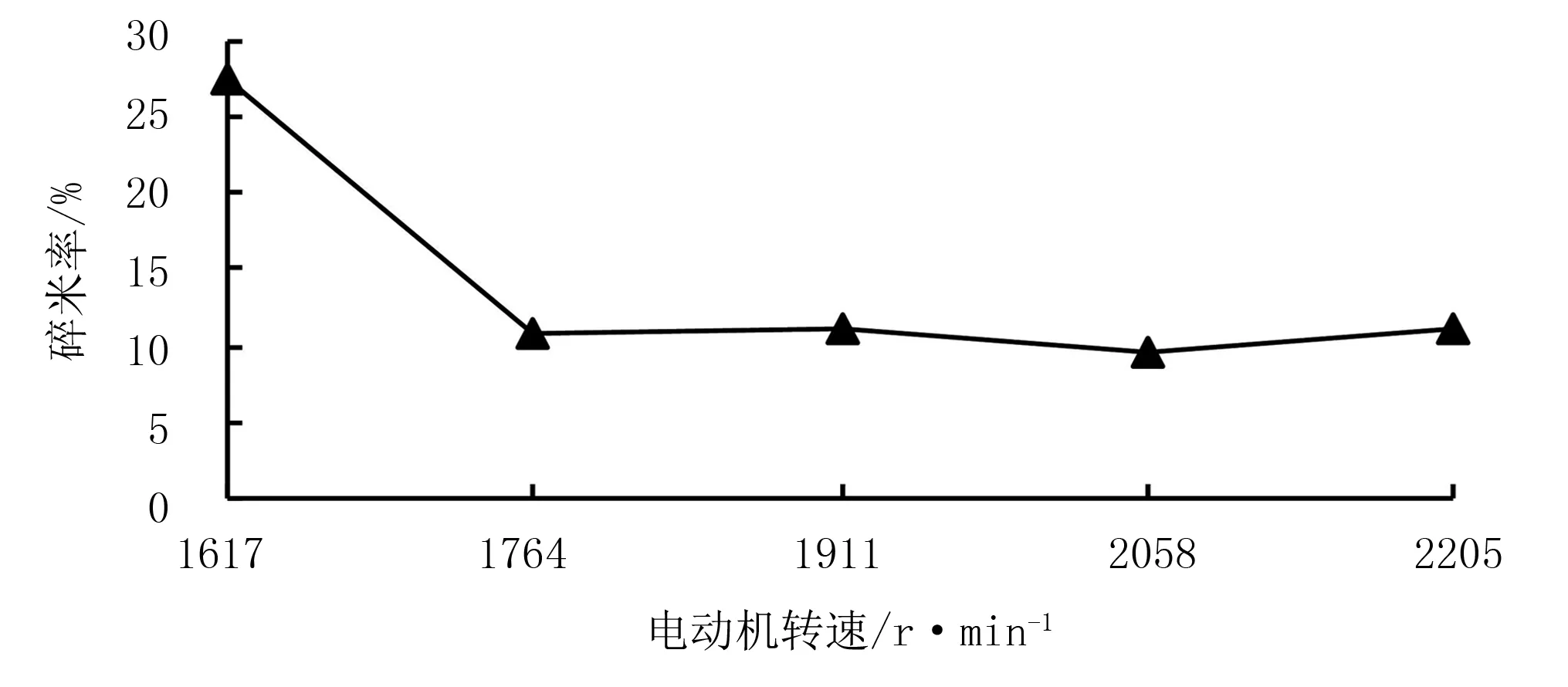

未分離率計算公式為

(1)

式中A—未分離率;

M3—蕎麥整半米中未剝殼蕎麥質量(kg);

M1—蕎麥整半米質量(kg)。

碎米率計算公式為

(2)

式中B—碎米率;

M2—蕎麥碎米質量(kg);

M1—蕎麥整半米質量(kg)。

耗電量計算公式為

W=W10-W0

(3)

式中W—機組10min耗電量(kW·h);

W10—10min時電表示數(kW·h);

W0—10min前電表示數(kW·h)。

噸米耗電量計算公式為

(4)

式中G—噸米耗電量(kW·h/t);

W—機組10min耗電量(kW·h);

M1—機組10min蕎麥整半米質量(kg)。

3 試驗結果及分析

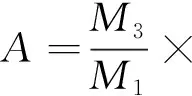

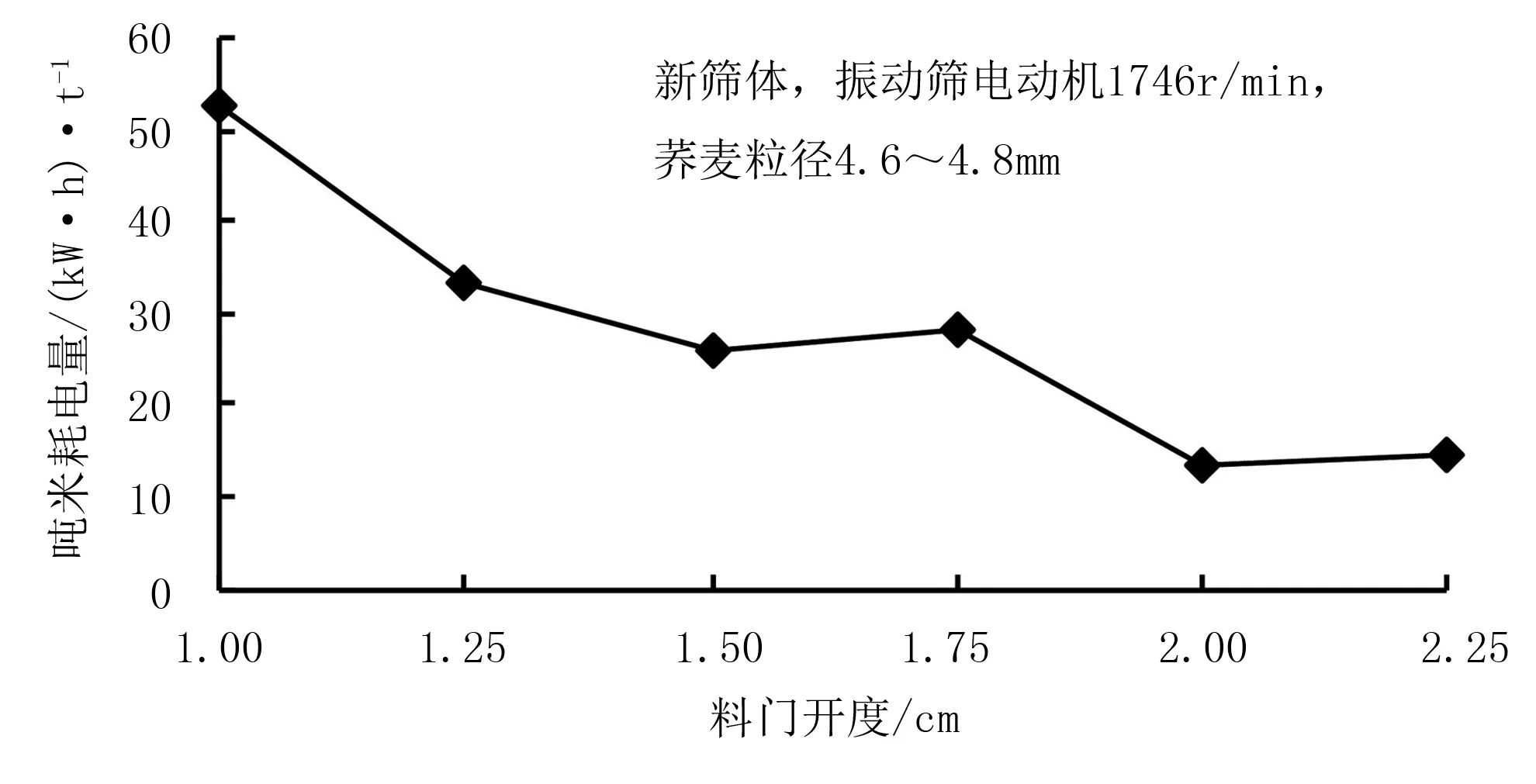

3.1 剝殼機不同料門開度噸米耗電量檢測

試驗結果如圖6所示。

(a) 料門開度和噸米耗電量關系

(b) 料門開度和碎米率關系

(c) 料門開度和未分離率關系

料門開度增大,出米量增大,噸米耗電量減少;篩面上物料增多,料層加厚,篩孔來不及分離物料,分離效率下降,未分離率增大。料門開度為20mm時,噸米耗電量為13.40kW·h/t,碎米率為10.84%,未分離率為1.33‰,此為峰值;料門開度繼續(xù)增加,物料過多,分離效率下降,出米量減少,噸米耗電量、碎米率和未分離率開始增大。因此,20mm開度為剝殼機料門最佳開度。

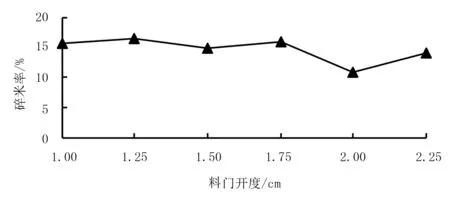

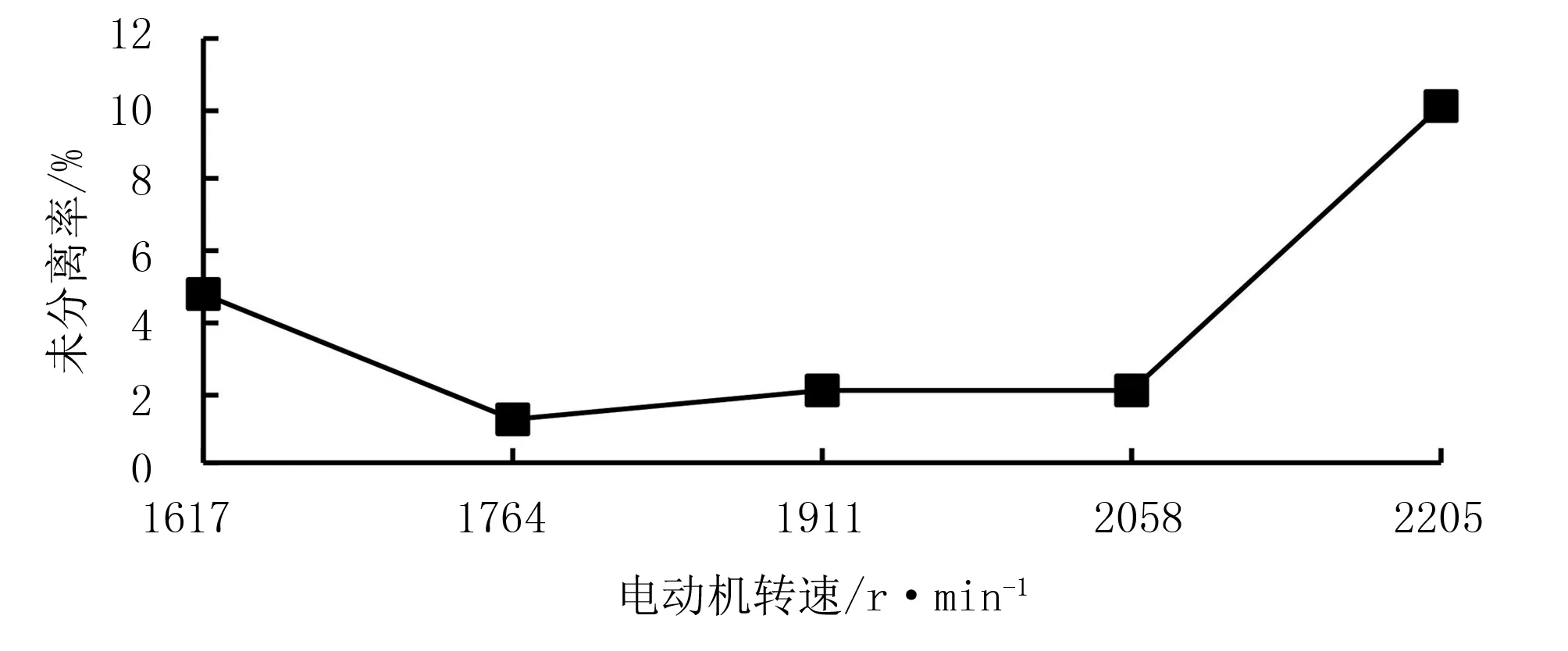

3.2 振動篩電動機不同轉速下噸米耗電量檢測

試驗結果如圖7所示。振動篩電動機轉速在1 617r/min時,振動篩上的物料與篩面的相對運動速度較慢,在篩面上停留時間太長,導致篩面上物料過多堆積;頻率過小篩體內的彈球無法正常工作,使得堵篩嚴重,因此分離效率低,出米量少,各項指標高。電動機轉速逐漸增大,物料與篩面的相對速度增大,篩面上的物料逐漸變薄;彈球開始正常清理篩面,分離效率提高,出米量增加,各指標減小。電動機轉速在2 058r/min時,噸米耗電量為12.21kW·h/t,碎米率為9.62%,未分離率為2.11‰,此為峰值;電動機轉速繼續(xù)增大,物料在篩面上的跳動過于頻繁、劇烈,使原本能夠被分離的物料來不及落篩而隨著未剝殼蕎麥直接從上出料口流出,分離效率降低,出米量降低,各項指標均升高。因此,2 058r/min為振動篩電動機最佳轉速。

(a) 電動機轉速和噸米耗電量關系

(b) 電動機轉速和碎米率關系

(c) 電動機轉速和未分離率關系

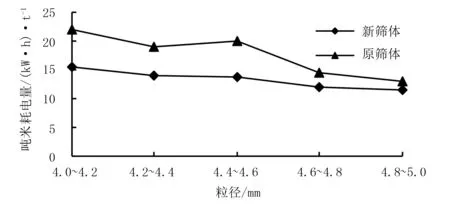

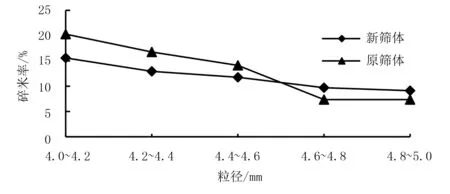

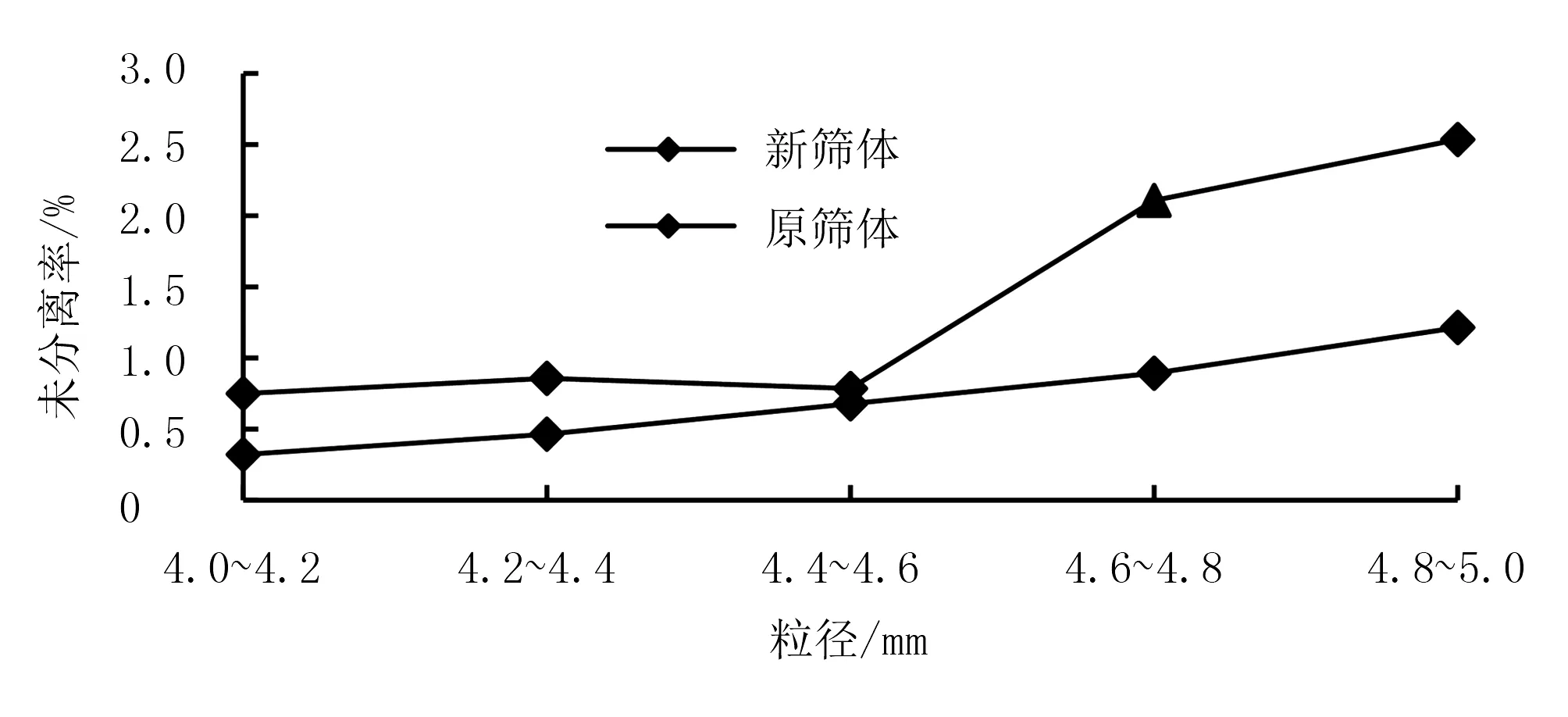

3.3 不同粒徑蕎麥不同篩體下噸米耗電量檢測

試驗結果如圖8所示。

(a) 蕎麥粒徑和噸米耗電量關系

(b) 蕎麥粒徑和碎米率關系

(c) 蕎麥粒徑和未分離率關系

隨蕎麥粒徑增大,噸米耗電量、碎米率呈減小的趨勢,未分離率呈上升的趨勢。當蕎麥粒徑在4.8~5.0mm時,噸米耗電量、碎米率最小,未分離率最大;在同一粒徑下,使用新篩體噸米耗電量比原篩體下降4.30%,碎米率下降1.36%,未分離率下降0.72‰。

由圖9可知:原規(guī)格篩體工作一段時間后,嚴重堵篩,影響分離效率,新規(guī)格篩體則保持了很好的清篩功能。

新篩體 原篩體

4 結論

1)剝殼機料斗料門開度為20mm,振動篩電動機轉速為2 058r/min,噸米耗電量最小,生產效率高。

2)剝殼機料斗料門開度為20mm,振動篩電動機轉速為2 058r/min,蕎麥噸米耗電量和碎米率隨粒徑的增大而減小,未分離率隨粒徑增大而增大。

3)剝殼機料斗料門開度為20mm、振動篩電動機轉速為2 058r/min時,同樣粒徑蕎麥在使用新規(guī)格篩體時比用原規(guī)格篩體噸米耗電量降低4.3%,碎米率降低1.36%,未分離率降低0.72‰,且工作穩(wěn)定,不易堵篩。

本試驗的剝殼間隙是根據前人研究得出的,不同粒徑蕎麥的最佳剝殼間隙略有不同,建議在今后試驗中對不同粒徑蕎麥采用不同剝殼間隙。

參考文獻:

[1] 張玲,高飛虎,高倫江,等.蕎麥營養(yǎng)功能及其利用研究進展[J].南方農業(yè),2011(6):74-77.

[2] 李雙紅,張禮秀,楊瑩,等.蕎麥營養(yǎng)及其產品開發(fā)的研究進展[J].陜西農業(yè)科學,2015(7):57-60.

[3] 胡新中,李小平.燕麥蕎麥產品加工現狀與思考[J].農業(yè)工程技術:農產品加工業(yè),2013(12):24-27.

[4] 周風林,陳鐵英,馮愛蓮.蕎麥米加工生產線[J].農村牧區(qū)機械化,1998(4):28-28.

[5] 劉天國,鄔文斌.中小型蕎麥加工生產技術[J].糧油加工與食品機械,2001(11):52-53.

[6] 車文春.全自動蕎麥脫殼機械設備的研制[J].甘肅科技,2003,19(5):19-20.

[7] 邢凱.蕎麥米加工過程功率消耗及生產率影響因素的優(yōu)化[D].呼和浩特:內蒙古農業(yè)大學,2014.

[8] 孫曉靖,杜文亮,趙士杰,等.苦蕎麥脫殼方法的試驗[J].農業(yè)機械學報,2007(12):220-222.

[9] Denisko O A,Tkachuk A I.Experimental Study of Technological Efficiency Vibrating Peeling Grain[J].Scientific Bulletin of NUBiP Ukraine,2010(3):274-280.

[10] 刁斯琴,杜文亮,隋建民,等.剝殼間隙對蕎麥整半米率的影響規(guī)律[J].食品與機械,2013(3):191-193,221.

[11] 吳英思,杜文亮,劉飛,等.蕎麥剝殼機分離裝置的改進試驗[J].農業(yè)工程學報,2010,26(5):127-131.

[12] 劉闖.蕎麥米分離過程中分離性能參數的分析與試驗研究[D]. 呼和浩特:內蒙古農業(yè)大學, 2014.

[13] 方大千.實用電工手冊[K].北京:機械工業(yè)出版社,2012.

[14] 全亞靜.蕎麥分級及其對蕎麥剝殼效果的影響研究[D].呼和浩特:內蒙古農業(yè)大學, 2014.

[15] 常榮,杜文亮,陳偉,等.彈球清篩對蕎麥分級效率影響的試驗研究[J].農機化研究,2016,38(3):187-190,195.

[16] 全國農業(yè)機械標準化技術委員會.JB/T 9818-2013 礱碾組合米機[S].北京:機械工業(yè)出版社,2013,25.

[17] 陳偉,杜文亮,魏鵬,等.剝殼間隙周向均勻性對蕎麥剝殼的影響[J].農機化研究,2017,39(9):19-24.