05Cr17Ni4Cu4Nb不銹鋼固溶過程的元胞自動機模擬

莊期凱

(1.杭州汽輪機股份有限公司張敏,熱處理備料車間, 浙江 杭州 310023; 2.浙江大學材料科學與工程學院硅材料國家重點實驗室, 浙江 杭州310027)

05Cr17Ni4Cu4Nb不銹鋼是馬氏體沉淀硬化型不銹鋼,通過不同的固溶和時效處理,可以獲得不同的機械性能從而滿足不同的需要。當前,元胞自動機方法在微觀組織模擬方面已經有了大量的應用,特別在凝固結晶,再結晶與晶粒生長等方面,取得很多成果。在此基礎上,更發展了有限元耦合元胞自動機,有限差分耦合元胞自動機等方法,拓展了元胞自動機模擬材料動態相變上的應用[2]。本文利用matlab的結構數組構建,利用2套元胞自動機模型的方法論,用結構數組涵蓋擴散和晶粒取向的屬性,來模擬05Cr17Ni4Cu4Nb不銹鋼的固溶過程。本文試圖通過對其固溶過程的動態模擬,來驗證其物理本質和合理性,能夠為更深入的研究拋磚引玉。

1 模擬原理和方法

1.1 模型的整體構思

依照05Cr17Ni4Cu4Nb不銹鋼的實際固溶過程,其主要過程是含銅、鈮等金屬間化合物相溶入γ-Fe基體,形成過飽和固溶體,在此過程中伴隨著晶粒的形核和長大。基于此,在溶質擴散溶解過程中,本文以含銅和鈮的相為主,建立其在固溶過程中的擴散溶解模擬過程及晶粒長大模型,從而計算最優固溶溫度范圍和固溶時間范圍。在模型建立中,為了方便計算,本文做了以下假設:材料熱物性不隨溫度變化而變化;計算域內,溫度是均勻的;在高溫段,根據阿累尼烏斯方程,擴散系數隨溫度的變化很小,因此假設在Ac1溫度以上,忽略擴散系數隨溫度的變化,認為是常數。

1.2 溶質擴散溶解模型

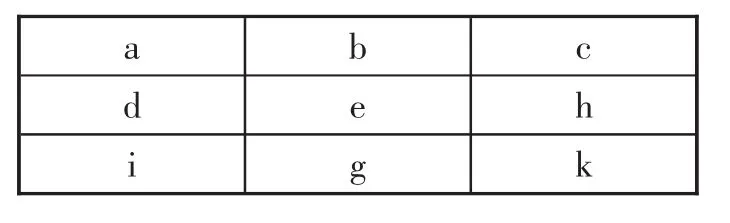

采用四邊形網格的元胞自動機(CA)模型,元胞參數的設定見圖1。一個元胞對應于一個結構數組,其中有三個字段:編號、取向數和溫度參數。由于最終起強化作用的是含銅、鈮化合物相,因此本文把字段編號設為-1,0,-2和-3四種,編號-1表示為常溫相,編號0表示奧氏體相,編號-2表示為含銅相,編號-3表示為含鈮相,根據材料的元素含量,隨機分布各元胞格點。隨著溫度升高,高于Ac1溫度(約為670℃)時,開始奧氏體轉變,即有奧氏體晶粒的形核生長,字段編號-1的元胞將逐漸轉變為字段編號0,我們對狀態0的元胞賦予晶粒取向數,通過取向數的不同來劃分晶粒。模型運轉的時間單位為一個模擬時間步,記為cas,即為每一個元胞同時進行狀態轉變的時間間隔。

圖1 元胞參數的設定

鄰居定義采用Moore型鄰居[4],見圖2。

圖2 Moore鄰居示意

每一個元胞在t+1時刻的狀態取決于其鄰居在t時刻的狀態,如果演化關系為映射f,則演化規則可以表現為:

式中:e(t+1)為元胞在 t+1 時刻的狀態;a(t),b(t),c(t),d(t),e(t),h(t),i(t),g(t),k(t)是元胞e及其鄰居在t時刻的狀態。

定義演化規則如下:

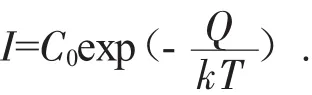

1)隨著溫度升高,開始奧氏體轉變,編號-1的元胞首先是隨機轉換編號0,隨機概率根據經典奧氏體形核模型

式中:C0是材料常數,Q是擴散激活能,T是絕對溫度,k是玻爾茲曼常數。

計算不同固溶溫度下的I,當隨機概率p大于I時,字段編號-1的元胞隨機轉變為字段編號0的元胞,并隨機賦晶粒取向值,取向值為正整數。從下一個模擬步數(cas)開始,字段編號為0的元胞隨機向鄰居中字段編號為-1的元胞擴展,使其字段編號轉變為0,同時復制取向數,同時以隨機概率為閥值,當大于I時,編號-1的元胞隨機為編號0的元胞,并隨機賦晶粒取向值,取向值為正整數。

2)在奧氏體轉變過程中伴隨著溶質元素的擴散,編號為-2和-3的元胞,會隨機與鄰居元胞中的0和-1狀態的元胞交換位置[5-6]。

3)如果元胞e編號是-2或是-3,且鄰居中有任意4個編號為0,則在下一個模擬步數(cas)時,元胞e的編號也轉為0,取向值是這4個鄰居的任意一個。

具體轉換過程中首先選定一個元胞,然后按照規則1)→規則2)→規則3)的順序進行轉換,在滿足任意規則的條件下轉變后,就忽略后續的步驟;然后,依次對所有元胞狀態的判斷并完成1個模擬步數(cas)下的轉換。

在上述規則中,規則1)判斷基體的相變過程,模擬了晶粒形核與長大;規則2)判斷溶質元素的擴散及分布;規則3)模擬了溶質元素在奧氏體基體中的溶解過程。

為了便于計算,采用200×200的四邊形網格,并應用非周期性邊界以反應有限尺寸的擴散溶解過程,取向數最大取2 000。一般做法,在模擬過程中,晶粒邊界是通過標記出與其鄰居取向數不同的元胞實現的,這需要在模擬完成后,額外對取向數不同的元胞之間進行操作,而本文使用的編程平臺是matlab,其矩陣中根據數值的不同,可以反映不同的顏色,因此本文直接通過對矩陣元素著色,實現晶粒的劃分。

2 模擬結果

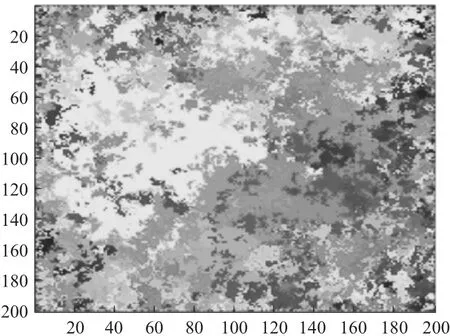

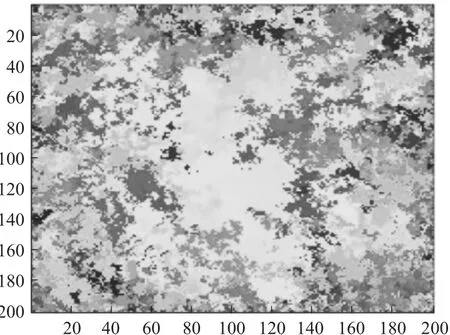

隨著時間的增加和溫度的升高,以及元胞自動機模擬步數(cas)的增加,形核區域晶粒不斷長大,并且材料中的化合物相開始擴散,并且隨著時間延長,分布的更為均勻。圖3和圖4中橫縱向表示200×200的網格劃分,隨著模擬步數增加,微觀組織開始顯示不同的形態,可以看到當溫度進一步升高到1 350 K時,出現了晶粒的明顯增大,到1 400 K,可以看到明顯的粗大晶粒。

圖3 1 350 K下保溫模擬

圖4 1 400 K下微觀組織

在同一模擬步數(cas)、不同模擬溫度下顯示,隨著固溶溫度的升高,材料中的溶質化合物相,將大量溶解于奧氏體中。而在相同溫度,不同模擬步數(cas)的模擬下,可以看到隨著模擬步數的增加,即時間的延長,化合物相在基體中擴散溶解更為充分。

在同一模擬步數(cas)、不同模擬溫度下顯示,隨著溫度的升高,材料中的合金元素的固溶度也將增加,將大量溶解于奧氏體中。另一方面在相同溫度,不同模擬步數(cas)的模擬下,也可以看到隨著模擬步數的增加,即時間的延長,化合物相在基體中擴散溶解更為充分,大量的合金元素溶入奧氏體中,見下頁圖5和圖6。

3 結語

圖5 1 300 K,1 000 cas

圖6 1 300 K,4 000 cas

本文采用熱激活,曲率驅動和擴散機制,建立了05Cr17Ni4Cu4Nb固溶過程中的組織變化模擬,模擬結果表明,采用元胞自動機模擬的固溶過程,可以反映材料的實際固溶過程,特別是本文采用的熱激活,曲率驅動和擴散機制可以定量的計算實際固溶的最優溫度,而進一步的研究將模擬步數(cas)和真實時間相聯系,則可以獲得更精準的物理模型,并對固溶處理工藝的改進產生積極影響。

[1]張敏,褚巧玲.17-4PH不銹鋼熱處理工藝[J].金屬熱處理,2012(9):8-11.

[2]鄧小虎,張立文.CA/MC法模擬焊縫凝固微觀組織形成[J].大連理工大學學報,2011,51(1):36.

[4]關小軍.單一晶粒長大過程的元胞自動機模擬[J].中國有色金屬學報,2007(5):700.

[5]李延升.擴散過程的元胞自動機模擬[J].河南工程學院學報,2011(1):2-3.

[6]李延升.固體溶解過程的元胞自動機模擬[J].信陽師范學院學報,2010(4):590-592.