基于AMESim的薯類收獲機液壓傳動設計與仿真

史文婷,呂釗欽,鹿 瑤,鄭文秀,程祥勛,劉正鐸

(山東農業大學 機電學院,山東 泰安 271018)

0 引言

馬鈴薯甘薯等薯類是廣泛分布于世界各地的經濟作物,其營養價值高且可作為多種食品的加工原料,為我國糧食增產、農民增收,做出了巨大貢獻[1]。我國是世界上馬鈴薯生產消費第一的大國, 薯類收獲機械的研發與應用可有力地推動薯類產業的發展[2]。

國外薯類收獲機起步早、發展迅速、水平高,而且已把振動、傳感技術及液壓技術等高新技術融于機具之中。20世紀60年代中期,我國馬鈴薯收獲機研制的工作才發展起來[3]。目前,國內馬鈴薯收獲機大多以單一的中小型鏈條式馬鈴薯收獲機為主,特點是輕便、配套動力小、結構簡單、操作方便。我國中小型薯類收獲機存在的普遍問題如下:易于壅堵,行進阻力偏大,明薯率低,傷薯率較高,機械化水平較低[4]。因此,在農業產業機械化的大背景下,迫切需求經濟效益高、適應能力強、作業質量好、可靠性高、功能完善的薯類收獲機械,以滿足薯類作物產業的日益發展需求。

本文設計的以電液控制為基礎的薯類收獲機,相對于傳統的以拖拉機傳動軸為動力的薯類收獲機更有普遍適用性,避免了機械摩擦產生的損耗。液壓傳動系統也實現了無級變速。

1 機構設計及原理

1.1 整體結構

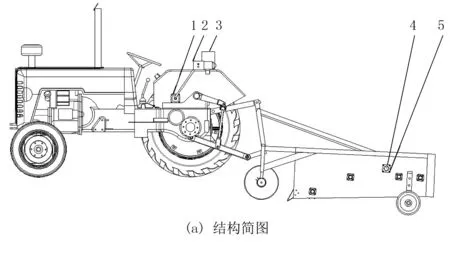

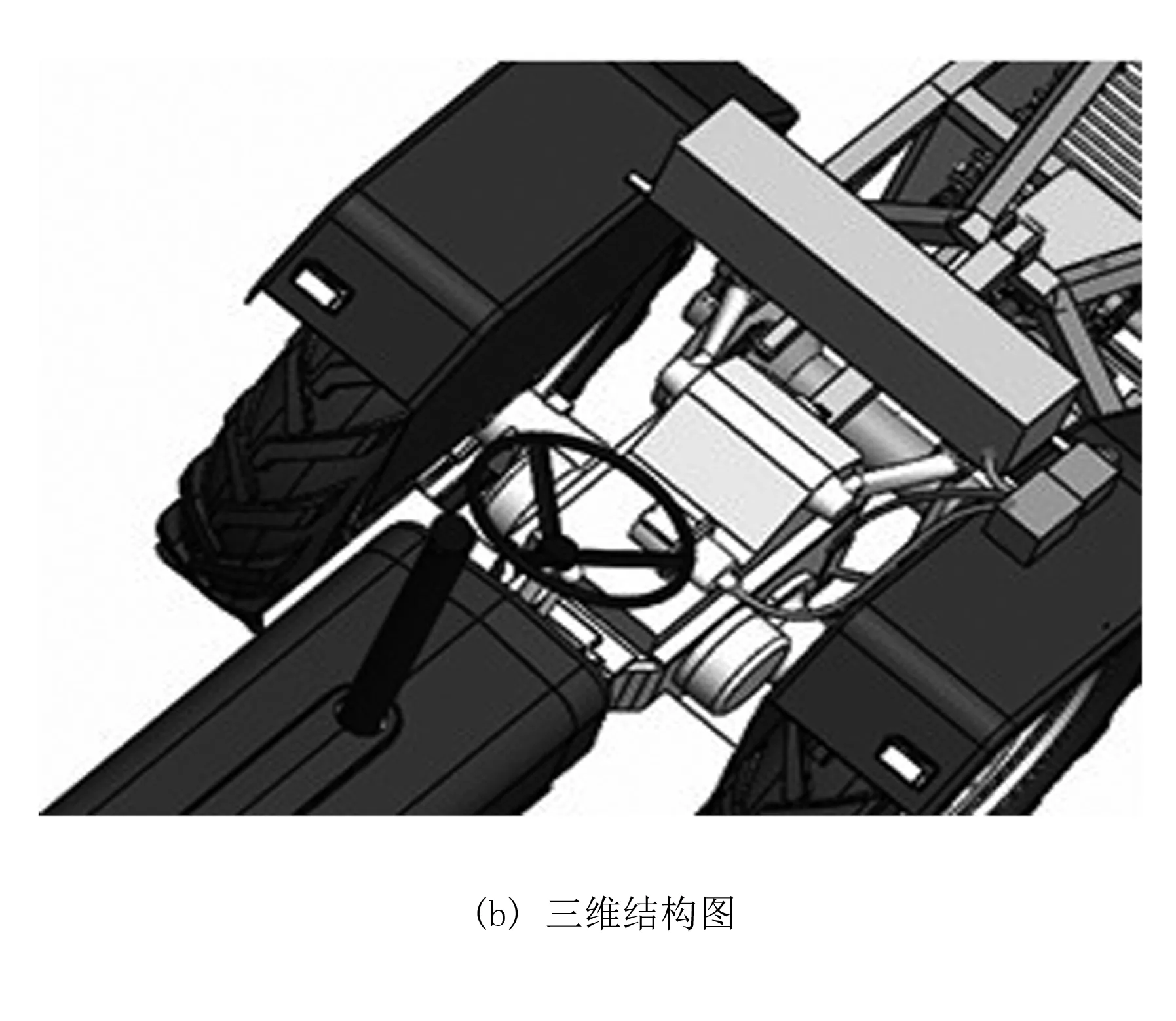

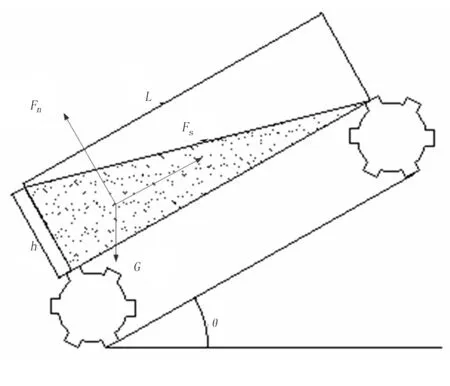

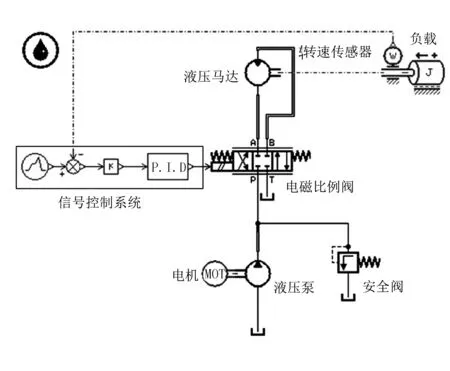

該薯類收獲機在傳統意義上的中小型薯收獲機的基礎上增加了液壓系統,用電液控制傳動代替了傳動收獲機中的機械傳動。該傳動系統中包括電控液壓傳動系統、信號檢測放大與自動控制處理系統,由液壓控制元件、液壓執行元件和負載組成的液壓裝置稱為液壓動力輸送機構。由于液壓泵、液壓馬達和電磁比例閥組成的動力機械效率不高但響應快,而且控制精度高,因此小功率系統多采用這種動力機構。收獲機結構如圖1所示

1.2 原理分析

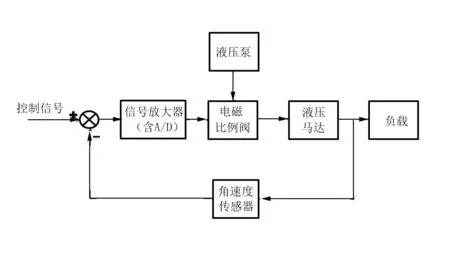

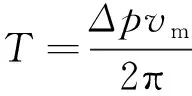

電液傳動控制原理如圖2所示。其中,反映速度的反饋信號來自角速度傳感器,安裝于薯類收獲機動力輸出軸上;輸出信號通過放大器放大信號,再經 A/ D 轉換為轉速反饋的數字信號,并與設定的信號值做偏差比較,組成閉環控制系統。電磁比例閥是轉速控制的比例控制系統關鍵部件,在電壓輸出信號控制下, 改變液壓油進出馬達流量和流向, 控制馬達的轉速, 從而達到自動控制轉速的目的[5]。

1.液壓泵 2.電磁比例閥 3.油箱 4.轉速傳感器 5.液壓馬達圖1 液壓傳動薯類收獲機結構圖Fig.1 Structure of hydraulic transmission potato harvester

圖2 液壓傳動薯類收獲機原理圖

根據作業要求,電控液壓傳動系統需滿足收獲機轉速穩定要求。對電液傳動轉速控制系統設計時, 需符合系統工作要求, 實現液壓執行及元件各項功能。應根據系統的功率、工作壓力、流量,以及系統對工作平穩性、溫度控制等方面的要求來選擇元件。

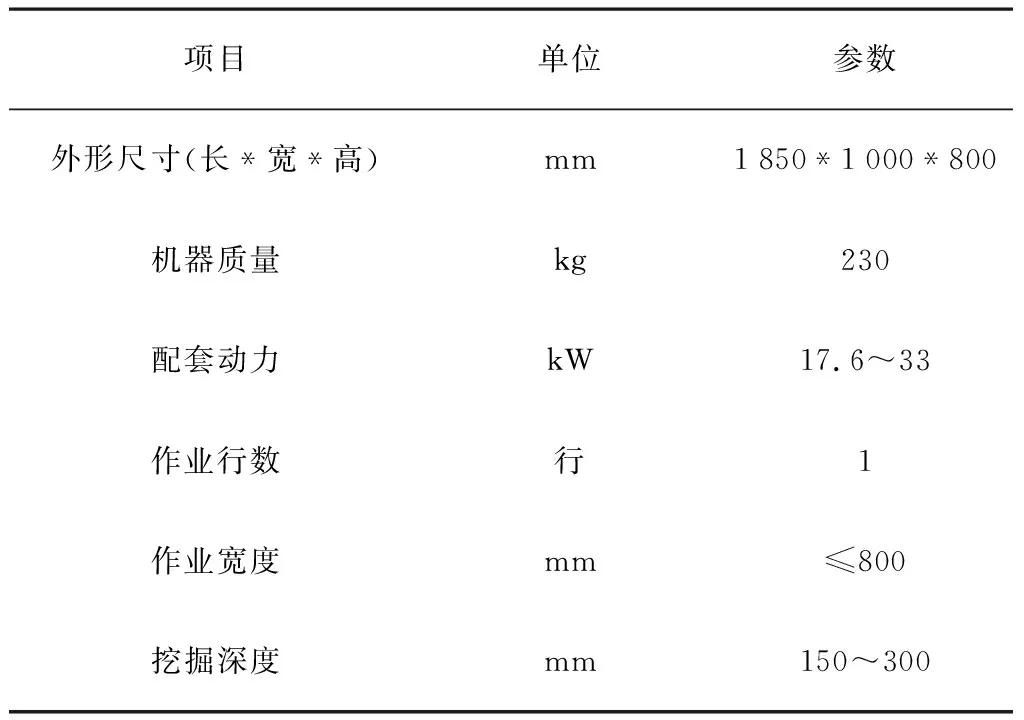

1.3 薯類收獲機參數

薯類收獲機的主要參數如表1所示。

表1 薯類收獲機主要參數

2 關鍵液壓元件選取

2.1 薯類收獲機主動軸的扭矩計算

薯類收獲機主動軸的扭矩計算如圖3所示。

圖3 薯類收獲機升運鏈上的物體受力分析圖

鏈條上負載的截面面積為

S=1/2hL

(1)

鏈條上負載的重量為

G=SBρg

(2)

主動輪的牽引力為

Fs=Gsinθ

(3)

主動輪的扭矩為

T=Fs(R+lm)

(4)

式中h—土壤高度,取h=0.25m;

L—升運鏈長度,取L=0.901m;

ρ—土壤密度,取ρ=1 500kg/m3;

B—機器作業寬度,取B=0.8m;

R—主動輪的半徑,取R=0.08m;

θ—升運鏈角度,取θ=30°;

lm—負載重心距離鏈條接觸面的距離,取lm=0.083m;

g—土壤密度,取g=9.8N/kg。

將以上各參數數據帶入式(1)~式(4),通過計算可得主動輪的扭矩T=107.95Nm。

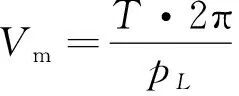

2.2 液壓馬達

馬達的各參數計算如下,即

(4)

馬達進出口壓力差Δp=ps-pL

(5)

(6)

馬達輸入功率PM1=Δpqv

(7)

馬達輸出功率PM2=PM1-Tω

(8)

式中Ps—馬達入口壓力;

PL—馬達出口壓力;

ps—供油壓力;

qv—馬達的流量;

ω—馬達轉速。

由上面計算主動輪的扭矩得所選馬達扭矩不能低于107.95N·m,最大轉速取350r/min。由于傳動力的零件間相對滑動摩擦而生熱和液壓馬達流道中流體壓力損失的限制,液壓馬達的理論參數與實際會有一定的差距,因此選取馬達型號時盡可能稍大于計算的數值。

BM系列擺線馬達為體積小、質量輕、轉速范圍寬及扭矩大的液壓馬達,能適用于高壓力下的長期運轉。其結構簡單、低速穩定性好,單位質量功率遠比其他類型的液壓馬達大;先進的軸密封設計,較高的背后承受能力;短期超載能力強,輸出扭矩大;有軸配流和端面配流兩種結構,農業機械中廣泛使用。因此,該液壓傳動系統選取BM2系列擺線液壓馬達,其排量為125mL/r,壓力14MPa,轉速范圍10~440r/min,最大輸出扭矩270N·m。

2.3 電液比例溢流閥的選用

由于電液比例溢流閥能進行高精度、遠距離的壓力流量控制,因此選用電液比例溢流調速閥的型號為EFBG-03-125-C流量型。其最高使用壓力為24.5MPa,流量調整范圍1.0~125L/min,額定電流680mA,壓差0.6MPa,滯環小于7%,重復精度1%。

這種溢流調速閥是一種節能閥,可以為執行元件的工作提供必須的最小壓力和流量。此閥能夠根據負載壓力并使壓差保持最小來控制泵的壓力,是一種低耗能、節能、進油控制節流式調速閥。這種閥具有溫度補償功能,能使控制流量穩定而不受油液溫度的影響。

2.4 液壓泵的選用

該液壓傳動系統選用齒輪泵,其排量61mL/r,流量60L/min,轉速600~1 800r/min,最高壓力16MPa,質量16.5kg。該高壓齒輪泵采用齒頂掃膛,軸向密封采用浮動壓力平衡側板,具有效率高、體積小、質量輕及工作可靠等特點。

3 基于AMEsim仿真的負載特性試驗

3.1 液壓傳動系統在AMESim中的建模

AMESim是一種集信號控制元件、液壓元件及機械元件等多種元器件為一體的多學科復雜仿真平臺與建模系統。本文通過在AMESim中建立模型對馬鈴薯收獲機傳動系統在電液控制下的負載特性進行分析[6]。

根據液壓傳動系統原理圖(見圖4),在AMESim中的液壓庫中選取液壓泵、電磁比例閥、液壓馬達、油箱;在機械庫中選取在電機、負載、轉速傳感器;在信號控制庫中選取信號源、放大倍數、比例積分微分控制器。

圖4 電液控制傳動系統原理圖

液控馬達轉速系統的開環模型仿真中,把液壓馬達的實際轉速和目標轉速通過比例控制環節將模擬信號轉換成電壓信號,并將反饋值與目標值進行比較,所得差值經過PID控制器處理再發出信號,PID輸出信號作為變頻器的輸入信號,建立液控馬達PID閉環調速系統仿真模型[7]。

3.2 負載在AMESim中的特性分析

液壓系統建模仿真過程中,液壓馬達參數都選取液壓馬達參數的額定值,馬達轉速取320r/min,排量為120mL/r;液壓泵參數選取泵的轉速設為1 500r/min,排量為65mL/r;電磁比例閥閥門固有頻率為20Hz;閥門額定電流為680mA,選取的流量比液壓泵小[9]。在仿真過程中,通過對信號控制系統傳遞函數及比例放大的調節,可以得到負載的在不同轉速時的仿真圖如圖5~圖8所示。

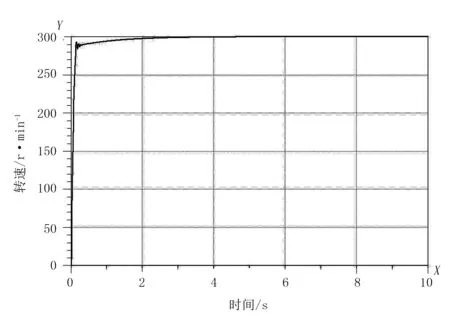

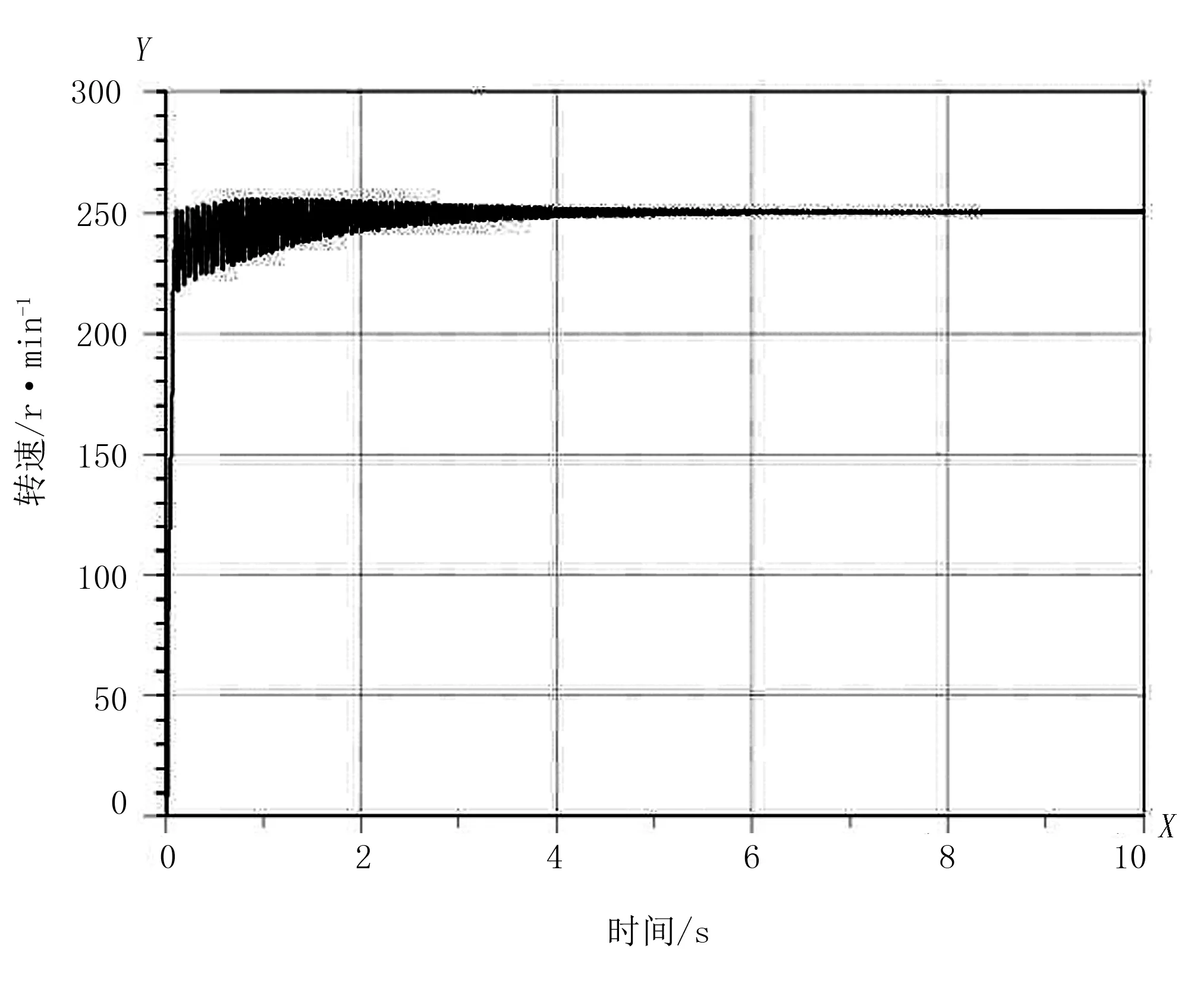

由圖5和圖6可以看出:馬達轉速跟蹤效果較好,負載實際轉速沒有明顯滯后于目轉速,而且負載轉速的穩定值達到了設定目標值。

圖5 轉速300r/min時負載轉速仿真圖

圖6 轉速250r/min時負載轉速仿真圖

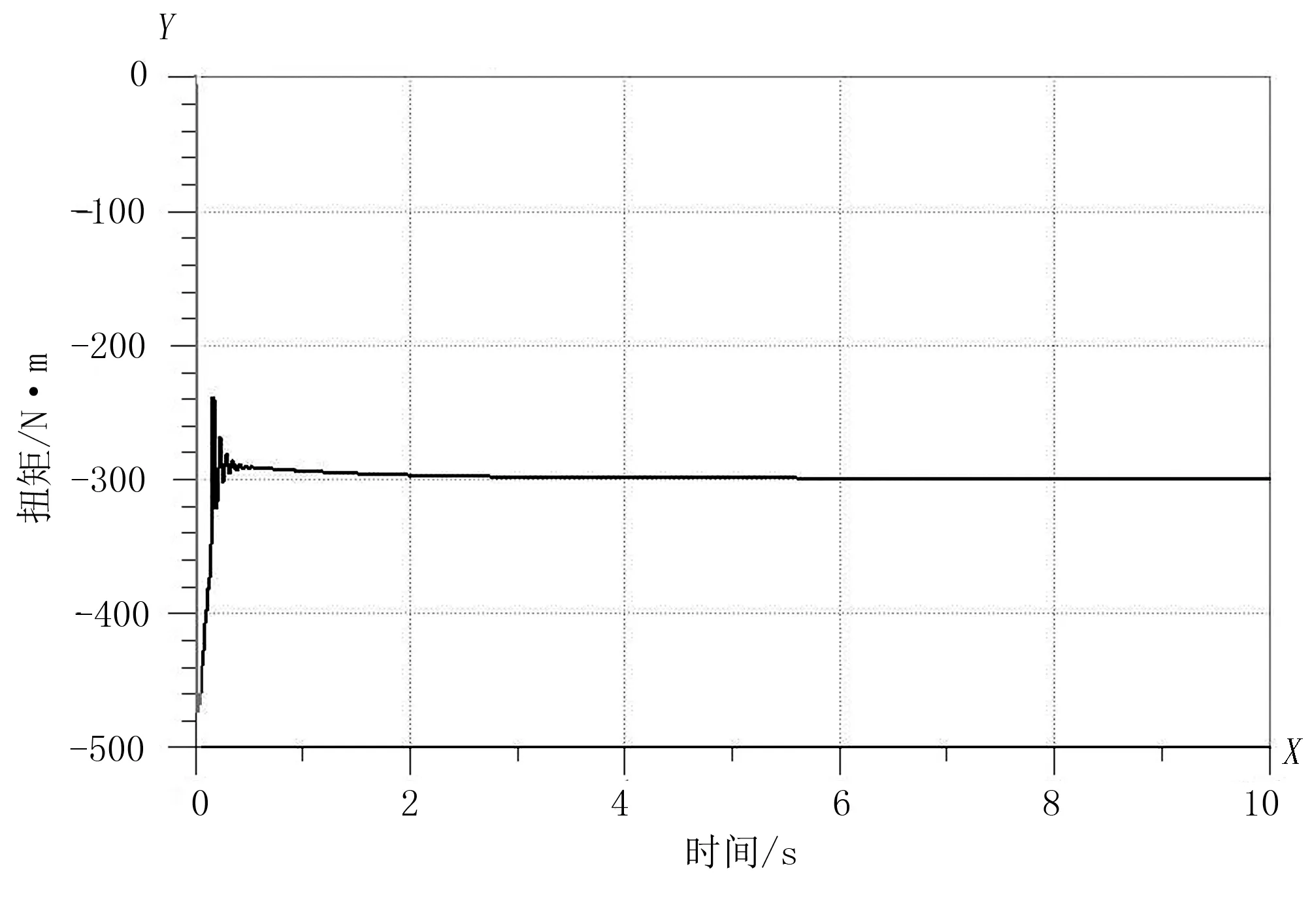

圖7 轉速300r/min時負載扭矩仿真圖

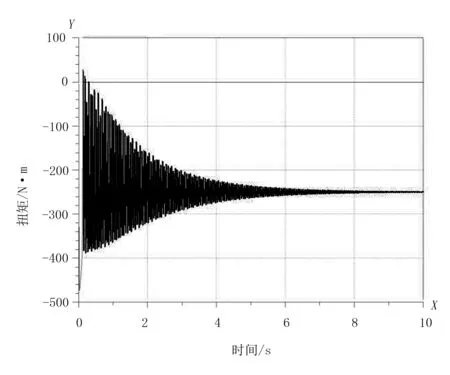

圖8 達到250r/min穩定時負載扭矩仿真圖Fig.8 Simulation of load torque at 250r/min

由圖7和圖8可以看出:不同轉速時,負載扭矩處于正常范圍內,負載的平衡不會受到影響。

4 結論

1)本文通過對薯類收獲機負載的受力分析,求出主動軸的扭矩,確定了液壓馬達的所需扭矩及其它參數,進而選取合適型號的馬達。該液壓傳動系統依據擺線液壓馬達型號及系統需求,確定電液比例溢流閥及齒輪泵的型號。

2)將該液壓系統在AMESim中對其不同參數下的性能進行了仿真,結果表明:該系統可以達到預期效果。