高氮鋼復合焊接接頭微觀組織及力學性能

辛秀成,黃根哲,張今捷,張 宏,王金鋼

(長春理工大學 機電工程學院,長春 130022)

引 言

高氮鋼是工程材料中的一個重要分支,氮在高氮鋼中的作用是部分甚至全部替代合金元素鎳來獲得單相奧氏體組織[1-2]。高氮鋼主要應用于工程結構材料,它的應用范圍很大程度上取決于其焊接性好壞[3-5]。焊接工藝和焊接材料的合理選擇是解決焊接問題的關鍵[6],直接影響高氮鋼的應用前景。近年來,國內外的焊接學者深入研究了高氮鋼焊接技術并取得了階段性成果。

激光焊接是一種先進的焊接技術,其加熱和冷卻速度快、熱影響區較窄,是鋼鐵材料焊接的最有效方法之一[7-9]。DU等人[10-11]的研究表明,高氮鋼焊縫與熱影響區組織為奧氏體和δ鐵素體,并且冷卻速度越快,高溫停留的時間越長,δ鐵素的體總量就越多。ZHAO等人[12-13]對高氮鋼激光焊接的組織和性能進行了研究,結果表明,焊縫和熱影響區組織為奧氏體和δ鐵素體,均沒有出現軟化區。LAMBOLIEV等人[14]利用CO2激光焊接了質量分數分別為0.18,0.006,0.12的Cr,N和Mn的高氮鋼,發現采用N2作為保護氣體時焊縫中的氮含量比Ar保護時高,并且接頭中氮含量越高,拉伸性能越好。LI等人[15]對高氮鋼焊縫沖擊斷口的分析表明,斷口均在富含δ鐵素體的位置開裂,撕裂界面呈“骨架狀”,裂縫短且較深。

目前,高氮鋼的焊接仍然以傳統的熔化焊為主,激光及其復合焊接、攪拌摩擦焊接等先進的焊接技術也已在高氮鋼的焊接中開始應用[16-17]。本文中采用激光-電弧復合焊接技術對高氮鋼板進行了焊接,研究了焊接接頭的微觀組織及力學性能,并分析了其斷裂機理,揭示了焊接條件對焊接接頭組織和力學性能的影響規律,旨在為激光-電弧復合焊接在高氮鋼焊接領域的應用奠定基礎。

1 試驗材料和方法

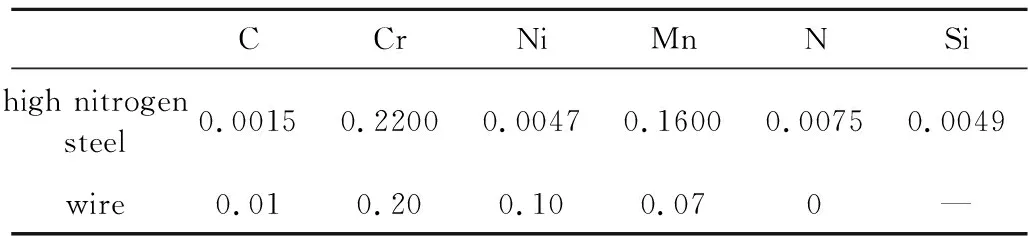

試驗過程中以高氮奧氏體不銹鋼為焊接試驗鋼板,焊接效果如圖1所示。本文中選用的是焊接工藝參量相對最佳的NI3(作者編號)作為研究對象。焊接方式采用平板對接,對接焊試板尺寸為400mm×100mm×8mm,板面開坡口角,Y型坡口,取單邊坡口角為15°,鋼板對接間隙為0.6mm,鈍邊高度為5mm。焊絲采用的是直徑為1.2mm的不銹鋼焊絲,高氮鋼和焊絲的主要化學成分見表1。

Fig.1 Microstructure of welding samples

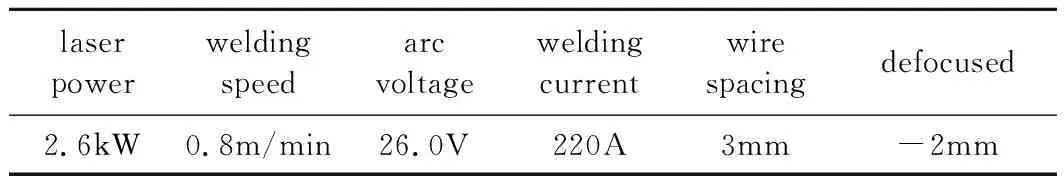

采用額定功率為4kW的Nd∶YAG固體激光器(如圖2所示),激光垂直于工件表面,焦距為235mm,采取負離焦的工作形式,離焦量為-2mm;采用日本松下公司的YD-350AG2HGE型MIG/MAG焊機,發散角為2mrad,保護氣體用體積分數分別為0.90,0.10的Ar和CO2,流量為18L/min,采用的主要工藝參量見表2。

Table 1The main chemical compositions of high nitrogen steel and wire(mass fraction)

CCrNiMnNSihigh nitrogen steel0.00150.22000.00470.16000.00750.0049wire0.010.200.100.070—

Fig.2RUMPF HL4006D YAG laser and KUKA 5-axis linkage welding robot

Table 2 Process parameters of composite welding

焊后用LeicaDM2700M型金相顯微鏡及掃描電子顯微鏡(scanning electron microscope,SEM)等對焊接接頭組織進行觀察,并利用LED-2300型電子能譜儀對焊縫內的條狀物和基體及第二相進行能譜分析儀(energy dispersive spectroneter,EDS)的能譜分析,并進一步利用Empyrean型X射線衍射系統進行物相分析,在8850型試驗機上進行焊接接頭拉伸性能測試,并對斷口進行SEM分析。拉伸試件尺寸如圖3所示。

Fig.3 Shape and size of stretch specimen

2 試驗結果與分析

2.1 結晶形貌和顯微組織特征

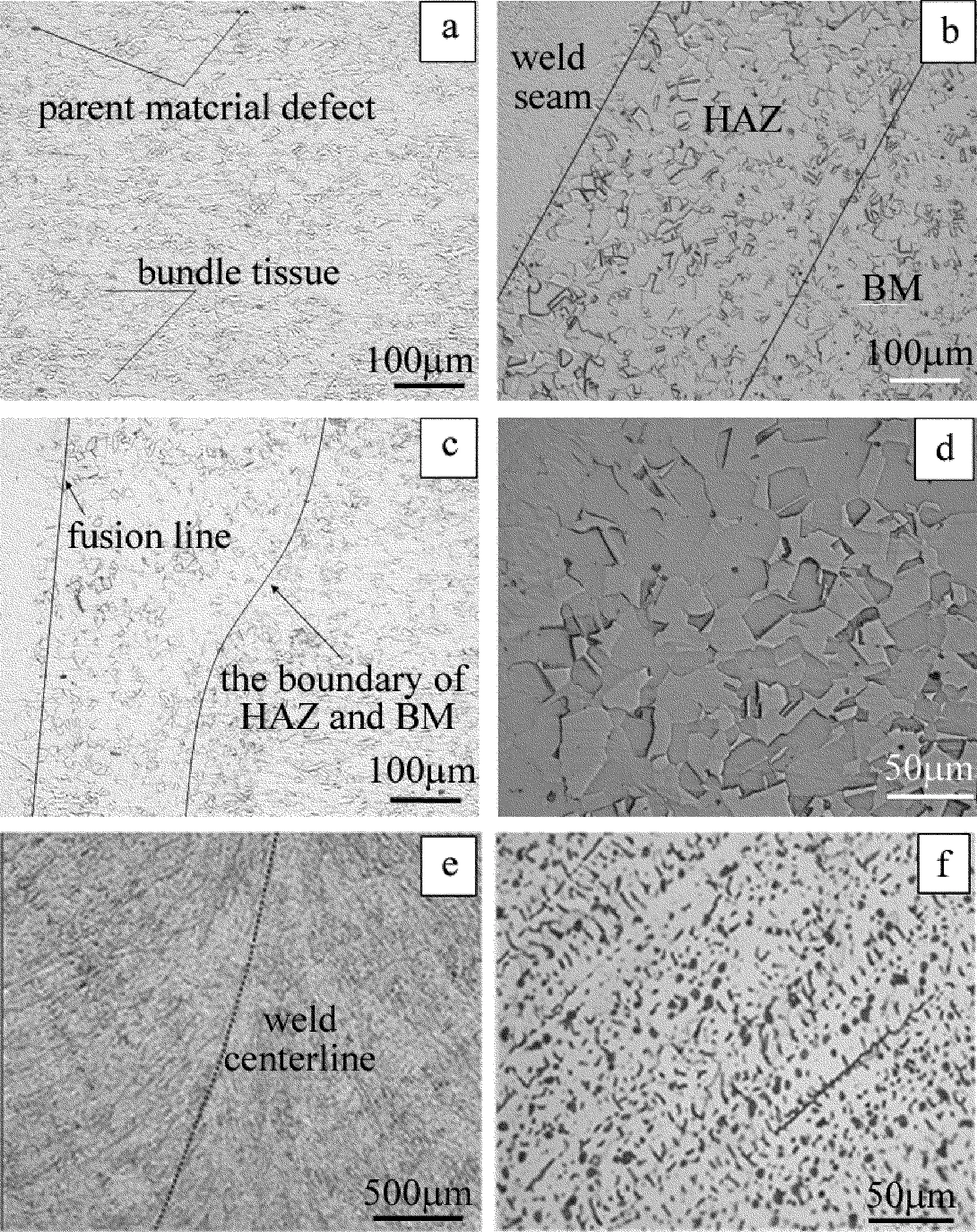

圖4a為高氮鋼母材(base metal,BM)的微觀組織,可以清晰地看到母材的組織為純奧氏體,并且為顆粒相對細小均勻的等軸奧氏體,其中有部分孿晶分布,同時觀察到有部分黑色小斑點,為軋制時產生的缺陷。仔細觀察還可發現,奧氏體晶粒出現束狀組織,且不同束狀組織各具方向性。

Fig.4 Microstructure of welded joints

a—microstructure of high nitrogen steel matrixb—overall microstructure of welded jointsc—peripheral microstructure of welded jointd—coarse austenite grains of heat affected zonee—microstructure of weld seam with low magnificationf—microstructure of weld center with high magnification

圖4b為焊接接頭的全貌,右側為母材,靠近中間位置偏左的區域為熱影響區(heat affected area,HAZ),此區域是母材和焊縫的過渡區域。從圖4c中可以看出,母材和熱影響區的分界線并不明顯,并且熱影響區的范圍呈現上寬下窄的特點。由于焊接過程中受熱源的影響而變化,可以清晰地看出與右側母材的區域相比熱影響區晶粒略顯粗大,并且顆粒大小分布不均勻,呈現為較大顆粒的奧氏體組織。圖4d中為熱影響區粗大的奧氏體晶粒,這是由于激光-電弧復合焊接條件下,熱影響區受到強烈的過熱影響而促使晶粒發生嚴重的長大,晶粒粗化不但影響接頭的性能,同時有產生裂紋的風險。晶粒粗化對奧氏體的分解以及轉變產物等都有很大影響,晶粒越粗大,奧氏體之間的晶界面積就越小,從而使形核的機會減少,不利于奧氏體的進一步轉變。

圖4e為低倍鏡下焊縫中心的組織形貌,可以看到晶粒以彎曲的形狀向焊縫中心生長。圖4f為高倍鏡下焊縫中心的組織形貌。由于焊接的特點,使焊縫區域溫度梯度較大,過冷速度較快,當晶粒生長方向與熔池散熱方向相反時,將會阻礙奧氏體晶粒的正常生長,使熔池穩定后的焊縫金屬為樹枝晶和尺寸不一的多邊形奧氏體晶粒同時存在。并且由于焊縫區的下部主要是激光匙孔作用產生的,此部位激光作用較大,熔池較小,并且由于激光具有細化晶粒的作用,使此部分晶粒向激光作用方向均勻生長。但溫度梯度的影響不利于等軸晶的生長,所以焊縫中心的等軸晶組織形貌并不十分明顯。通過對焊縫中心形貌的進一步觀察,可以發現焊縫區主要是樹枝晶和少量的等軸晶。

根據金屬凝固學理論[18],晶體形態主要取決于以下3點:液態金屬中的溶質濃度C、結晶速率R和液態中的溫度梯度G。隨著熔池凝固(結晶)的進行,固液界面從焊縫邊緣不斷向焊縫中心發展,液態中的G不斷變小,R逐漸增大,雜質和合金元素在焊縫中心出現偏析,使C變大。由于激光-電弧復合焊接熱源大,能量密度較高,焊縫中心處的峰值溫度高,與焊縫邊緣的溫度梯度大,冷卻速度快,使成分過冷變大,所以隨著熔池結晶過程的進行,焊縫邊緣到焊縫中心的結晶狀態從柱狀晶向樹枝晶轉變。

2.2 EDS能譜分析及X射線衍射分析

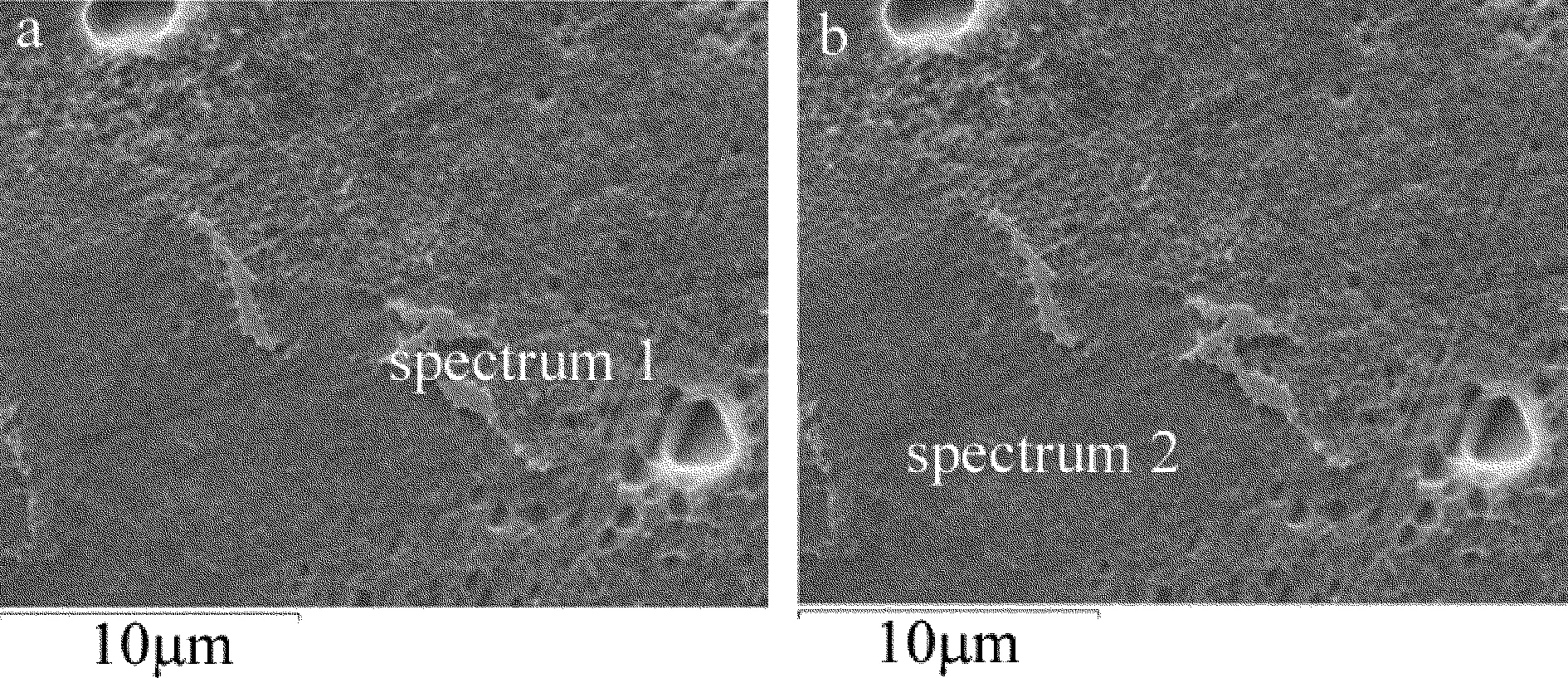

為了更清楚地了解焊縫內的組織形貌,分別對焊縫內的條狀物和基體做了EDS能譜分析,條狀物和基體分別取為譜圖1和譜圖2,如圖5a、圖5b所示。EDS能譜分析的結果如表3所示。

Fig.5 SEM images of weld seama—spectrum 1 of the strip b—spectrum 2 of the base

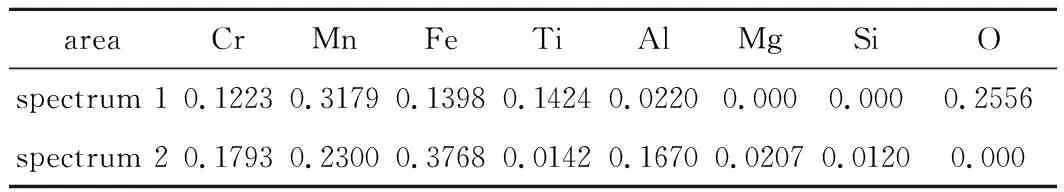

Table 3The results of energy spectrum analysis in different areas in weld seam(mass fraction)

areaCrMnFeNispectrum 10.25440.10620.60930.0301spectrum 20.20480.15330.59580.0461

從表3中兩區域的能譜分析結果可以看出,相對于譜圖2,譜圖1的Cr質量分數所降低,而Mn的質量分數有所升高。眾所周知,合金元素可以提高鋼的綜合性能,并且合金元素的加入對鐵碳合金相圖、相變溫度、共析成分等都有一定的影響。奧氏體的單相區會隨著合金成分質量分數的多少而擴大或縮小。Mn為奧氏體形成元素,可使奧氏體相區擴大,而Cr為鐵素體形成元素,可使奧氏體相區縮小。由譜圖的合金質量分數分析可知,在同一焊縫區域,條狀物譜圖1的Cr質量分數高于基體譜圖2的Cr質量分數,而條狀物譜圖1的Mn質量分數低于基體譜圖2的Mn質量分數,說明了條狀物中鐵素體相較強,而基體中奧氏體相較強。所以由合金質量分數可以判定焊縫內的條狀物組織可能為鐵素體,而條狀物呈現在焊縫中的形貌較少,說明焊縫中含有鐵素體但質量分數較少。通過對焊縫的EDS能譜分析,說明合金元素的質量分數對焊縫形貌有一定的影響。

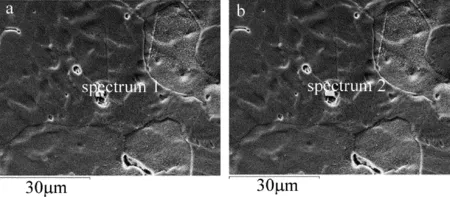

通過掃描電子顯微鏡觀察焊縫區域組織,進一步觀察可以看到,焊縫區域有微小坑狀形貌,并且周圍有細小顆粒的第二相粒子出現。為了更深入研究焊縫的組織形貌特點,對這兩個質點進行EDS能譜分析,譜圖1為近似方形的質點,譜圖2為近似球形的質點,如圖6所示,成分分析如表4所示。

Fig.6 Microscopic image of the second phase particle in weld seam

a—the second phase of the weld spectrum 1b—the second phase of the weld spectrum 2

Table 4Energy spectrum analysis of the second phase particle with different particles in weld seam(mass fraction)

areaCrMnFeTiAlMgSiOspectrum 10.12230.31790.13980.14240.02200.0000.0000.2556spectrum 20.17930.23000.37680.01420.16700.02070.01200.000

由EDS圖表分析可知,第二相粒子中的Mn元素質量分數相比于焊縫內條狀物和基體的質量分數明顯高一些,而Cr的質量分數略低于焊縫基體,并且Fe元素的質量分數明顯低于焊縫基體。由于Mn的強化作用強烈,會使奧氏體區擴大,細化奧氏體晶粒,從而可以確定焊縫中的第二相粒子有細化晶粒的作用,可提高焊縫強度。由第二相粒子譜圖1和譜圖2的元素質量分數比較分析可得:譜圖1中含O元素而譜圖2中無O元素;譜圖1中的Ti元素、Mn元素質量分數高于譜圖2;但是譜圖1中的Fe元素明顯低于譜圖2。從譜圖1和2的元素質量分數對比可以看出:譜圖1由于氧元素的存在很有可能存在氧化物;而Ti的質量分數高于譜圖2說明抑制奧氏體晶粒長大更明顯一些。在一般情況下,夾雜物中的Al,Mn,Si以氧化物、硅酸鹽、尖晶石(MnAl2O4)等形式存在,而質點1的方形粒子,根據Ti元素和O元素的質量分數比較,很可能是以Ti的氧化物TiO2存在,并且還可能含有尖晶石(MnAl2O4)等成分。而譜圖2的球形顆粒含有Al,Mg,Ti,Si等多種合金元素,這類顆粒可能為硅酸鹽或者是氧化物的夾雜物,而球形第二相譜圖2無O元素,所以很可能為硅酸鹽。一般情況下焊縫中的夾雜物主要由外界的焊絲、焊劑或者通過冶金反應產生,但是據EDS能譜分析,夾雜物中含Mg,Al,Si,Ti等合金元素,而所用焊絲中無此元素,所以斷定夾雜物主要是通過冶金反應產生。進一步對譜圖1中的夾雜物成分進行分析,由于Al是很強的脫氧劑,它先與O反應生成Al2O3,Mn的脫氧能力較低,于是Al2O3和MnO結合形成更穩定的MnAl2O4化合物。

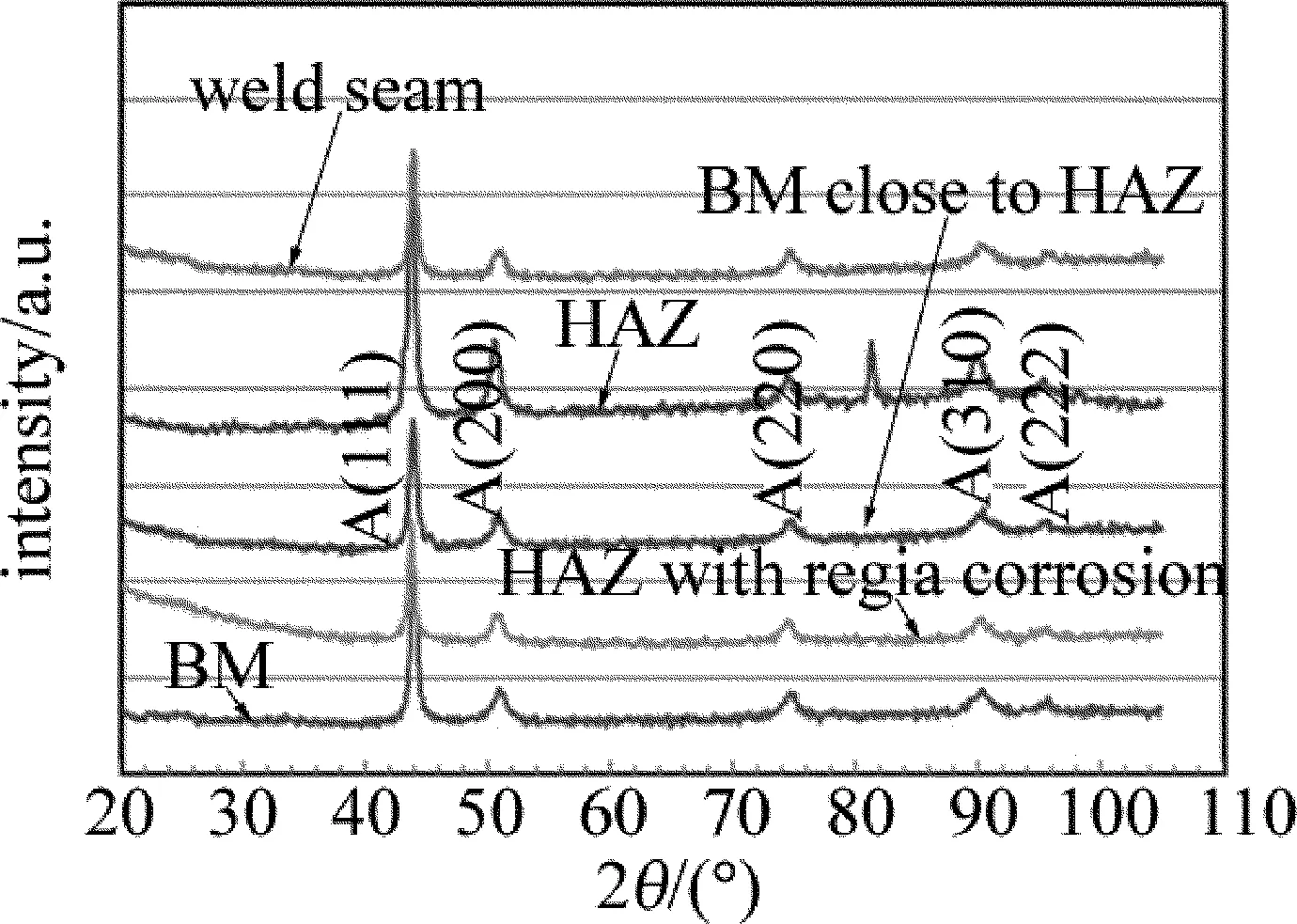

為了更清楚地分析焊接接頭的組織,更好地了解其力學性能等因素,對焊縫接頭的多個部分做了XRD衍射分析。對試樣衍射完成后,利用數據軟件解析出焊接接頭各區域的譜線圖,從而進行物相峰位角度、相對強度等的定性分析。試驗結果如圖7所示,圖中A代表奧氏體,括號內數值表示晶面指數(無單位)。

Fig.7 X-ray diffraction analysis of welded joints

利用物相分析軟件Jade與標準的奧氏體組織的衍射特征值比較,衍射角匹配。由圖7中可以看出,無論是母材、熱影響區還是焊縫,全部是奧氏體組織(實際的SEM組織觀察表明,無論是母材還是焊縫,或者有少量的鐵素體組織(質量分數小于0.05)和少量析出的珠光體似的Cr2N析出物,因量太少,未能出現在X射線的衍射峰值上)。結合焊縫區域的微觀圖,可知焊縫區為細小的樹枝狀晶粒,并伴有少量鐵素體的形成。

2.3 拉伸斷口形貌分析

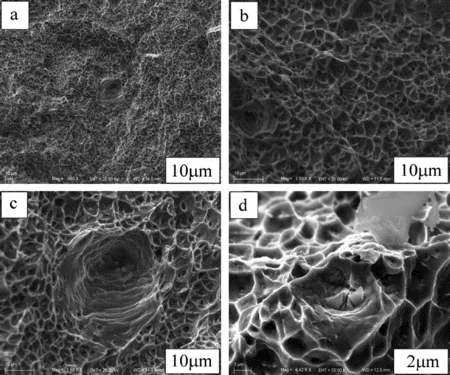

通過拉伸試驗可以發現,拉伸斷裂的位置均出現在焊縫區,這是由于在一般熔焊中,焊縫中氮的損失較大以及焊縫中氣孔裂紋等缺陷的出現,導致焊縫區的平均強度降低。試驗中測得拉伸斷裂的強度達到952.36MPa,拉伸斷口的微觀形貌如圖8所示。

Fig.8SEM morphologies of tensile fracture of welded joints of high nitrogen steel

a—SEM morphology of tensile fracture with voidsb—dimple topography of tensile fracturec—the enlarged morphology similar to the shape of a snake holed—morphology of tensile fracture with impurity particles

由圖8可以看出,拉伸斷裂的斷口在掃描電子顯微鏡下的微觀組織形貌類似于蜂窩狀。以韌窩為斷口形貌是金屬塑性斷裂的重要微觀特征,它是通過金屬材料在微小區域內的塑性變形而產生空洞的洞核,彼此之間通過長大聚集連接后宏觀體現為斷裂面的一種韌性斷裂機制,宏觀體現為纖維狀,微觀呈現為蜂窩狀。可以通過深度和平均直徑來確定韌窩的大小,韌窩的深淺和大小主要是由第二相粒子的大小和密度分布以及塑性變形能力來決定,從外界來看則主要是由拉伸力的加載速度和應力大小來決定。一般情況下,在斷裂條件相同時,韌窩越大說明金屬的塑性越好。從圖8b中可以看到有明顯的韌窩,是典型的韌性斷裂,大多數韌窩深度稍淺,有明顯的方向性;韌窩花樣中的白色線條為撕裂棱形貌,可以看出撕裂棱較低。從圖8a的斷口中有一定量的微小孔存在,并且出現了一些空洞的現象。從圖8c、圖8d中可以看出較深的空洞形貌,這是由焊縫的氣孔或裂紋源經受力拉伸形成的,空洞形貌類似于蛇形,并且空洞底部存在有第二相粒子或夾雜物。由于焊縫的氮含量相對較低,并且由于焊縫缺陷(如氣孔或裂紋)致使焊縫區的強度低于其他區域,導致在外力拉伸時,裂紋先于焊縫處產生再向四處擴展,隨著載荷的增加,缺陷處先斷裂,造成無缺陷處受力不均勻,使得無缺陷處金屬內部形成的大量顯微空洞還來不及長大就已經被撕裂開,從而無缺陷處發生的塑性變形較小,形成的韌窩較淺且具有明顯的方向性。

3 結 論

(1)焊縫區的組織為典型的樹枝晶和少量的等軸晶形貌,無論是母材、熱影響區都是奧氏體組織,焊縫區除了奧氏體外還伴有少量的δ鐵素體。

(2)焊縫中的第二相粒子主要是通過冶金反應產生,以TiO2、尖晶石(MnAl2O4)以及硅酸鹽等形式存在,對晶粒有明顯的細化作用,可增加焊縫強度。

(3)拉伸斷裂出現在焊縫區,斷口組織形貌為典型的韌窩斷裂,并在斷裂處可發現有空洞和第二相粒子的形貌特征,說明焊縫缺陷可能導致力學性能薄弱。