磁場激勵下焊接缺陷磁光成像特征分析

馬女杰,高向東,周曉虎,張艷喜

(廣東工業大學 廣東省焊接工程技術研究中心,廣州 510006)

引 言

為保證焊接產品的質量和使用安全,必須對焊縫質量進行無損檢測。目前檢測法主要有:目視檢測法、射線檢測法、超聲波檢測法、滲透檢測法、磁粉檢測法、漏磁檢測法、渦流檢測法及磁光成像檢測法[1]。常規無損檢測法對微小焊接缺陷有時會出現漏檢的現象。磁光成像是基于法拉第磁光效應的新檢測法,具有靈敏度高和缺陷成像等特點,可以檢測微小缺陷[2]。

目前國內對焊接缺陷的磁光成像檢測基本上都是基于恒定磁場勵磁,應用于微間隙焊縫跟蹤和無損檢測,用直流U型電磁鐵給被測焊縫兩端勵磁,獲取高對比度的焊縫磁光圖像[3-4]。國內目前除作者所在實驗室外,少有研究交變磁場磁光成像的文獻,近年來,國防科技大學的LUO團隊研究了交變磁場測量(alternating current field measurement, ACFM)技術,該方法應用交變磁場激勵被測試件,通過感應線圈獲取試件信號[5]。然而其成像方法并非磁光成像,而是應用數字信號處理等方法重建試件磁場信息圖像。作者所在實驗室交變磁場勵磁下焊縫的磁光成像研究也剛剛起步[6]。國外的磁光成像(magneto-optical image,MOI)檢測設備比較成熟,已廣泛用于Boeing,Douglas,Lockheed等商用飛機的檢測中,美國空軍、國家航空和宇航局等部門也開始使用該檢測技術[7]。交變勵磁下的磁光成像無損檢測也取得了一定的研究成果[8]。恒定磁場勵磁下焊縫的磁光成像無損檢測存在缺陷:磁光圖像易飽和、丟失焊縫信息。磁光傳感器能非常靈敏的探測到磁感應強度的變化,而不同深度和不同大小的缺陷產生的漏磁場強度不同,因此需要在不同磁場強度下進行磁光成像來預防磁光圖像飽和。為防止丟失焊縫信息,恒定磁場中檢測焊縫需要較長時間找到適合的勵磁強度。本文中研究恒定磁場和交變磁場勵磁下焊縫的磁光成像檢測,分析磁光圖像特征,為提高焊接缺陷檢測的效率提供依據。

1 檢測原理

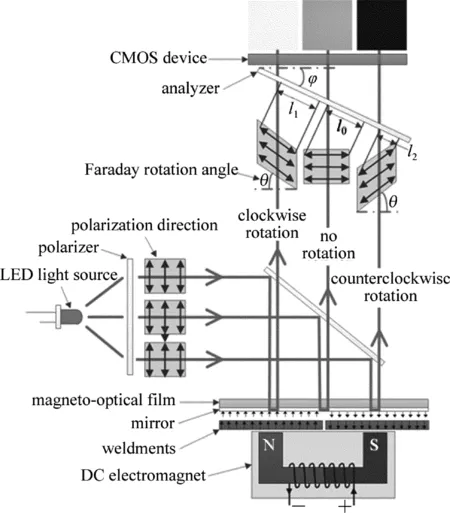

磁光成像傳感器基于法拉第磁致旋光效應,將焊縫缺陷轉變為光強圖,實現缺陷的可視化成像。一束單色高功率光經過起偏器變為線偏振光,然后通過磁光薄膜及反射鏡片,反射出來的偏振光經檢偏器檢偏后被互補金屬氧化物半導體(complementary metal-oxide semiconductor,CMOS)成像元件接收形成光強圖,其檢測焊縫的工作原理如圖1所示。根據法拉第磁致旋光效應可知,線偏振光在磁場中會出現一定角度的旋轉[9]。偏振光的旋轉角θ與光波在介質中經過的路程d和介質中光的傳播方向上的磁感應強度分量B成正比,即:

θ=VBd

(1)

式中,V為費爾德常數。

不同焊縫形態經磁場勵磁后,在缺陷上方產生的漏磁場不同,獲得的磁光圖像反應焊件上方漏磁場,通過圖像處理技術可實現焊縫缺陷的可視化。磁光圖像中灰度值的大小表明了缺陷上方漏磁場的強弱。采用交變磁場對焊件進行勵磁,調節勵磁頻率和磁光成像傳感器的采樣頻率,可以得到磁感應強度大小不同和磁極交替變化下的焊縫缺陷的磁光圖像[10-11]。只要在采集到的磁光圖像中存在不飽和的圖像就能進行焊縫信息提取。

磁光成像試驗通過專用的軟件分析試件的磁化特性,實現對采樣文件(如磁光圖像)進行預處理,處理之后的圖像能夠以多種格式進行保存。磁光傳感器的技術參量是:發光二極管(light emitting diode,LED);光源波長為590nm;光學分辨率為25μm;磁光薄膜尺寸為(20mm×15mm),圖像傳輸接口為USB 2.0,實現檢測的磁場范圍為0.01kA·m-1~160kA·m-1。磁光成像無損檢測實驗平臺如圖2所示。

Fig.1Working principle of magneto-optical imaging sensor to detect the seam

Fig.2 Experimental system of the welded defects detection

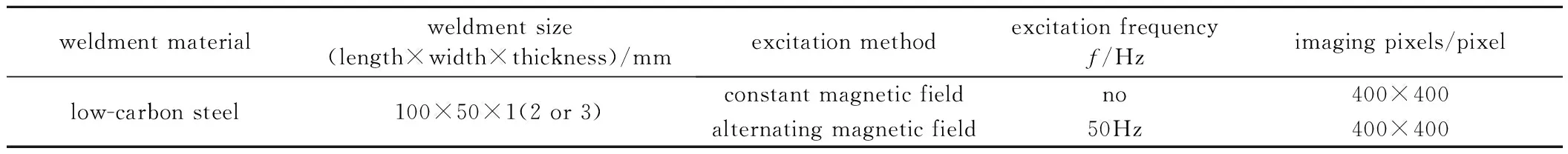

2 恒定磁場勵磁下焊縫檢測

實驗試件為100mm×50mm(長×寬)、厚度h分別為1mm,2mm和3mm的低碳鋼(Q235)板。脈沖激光器對鋼板進行對接焊,焊接功率為1kW,焊接速率為3mm/s。厚1mm和2mm鋼板采用兩端點焊模擬裂紋,裂紋的寬度為0.1mm和0.05mm,厚度3mm鋼板的焊縫成形良好,焊縫附近的板材上存在飛濺,圖3為實物圖和感興趣區域(region of interest,ROI)放大圖。磁光成像試驗平臺主要包括磁光傳感器、電磁鐵(恒定磁場或交變磁場)和工控機[12],試驗條件如表1所示。

Fig.3 Physical map (Fig.3a~Fig.3c) and ROI (Fig.3d~Fig.3f) of weld surface of low carbon steel platesa,d—h=1mm b,e—h=2mm c,f—h=3mm

weldment materialweldment size(length×width×thickness)/mmexcitation methodexcitation frequencyf/Hzimaging pixels/pixellow-carbon steel100×50×1(2 or 3)constant magnetic fieldno400×400alternating magnetic field50Hz400×400

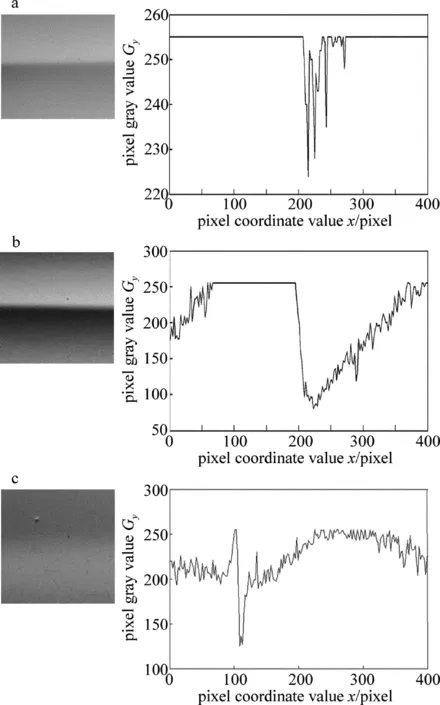

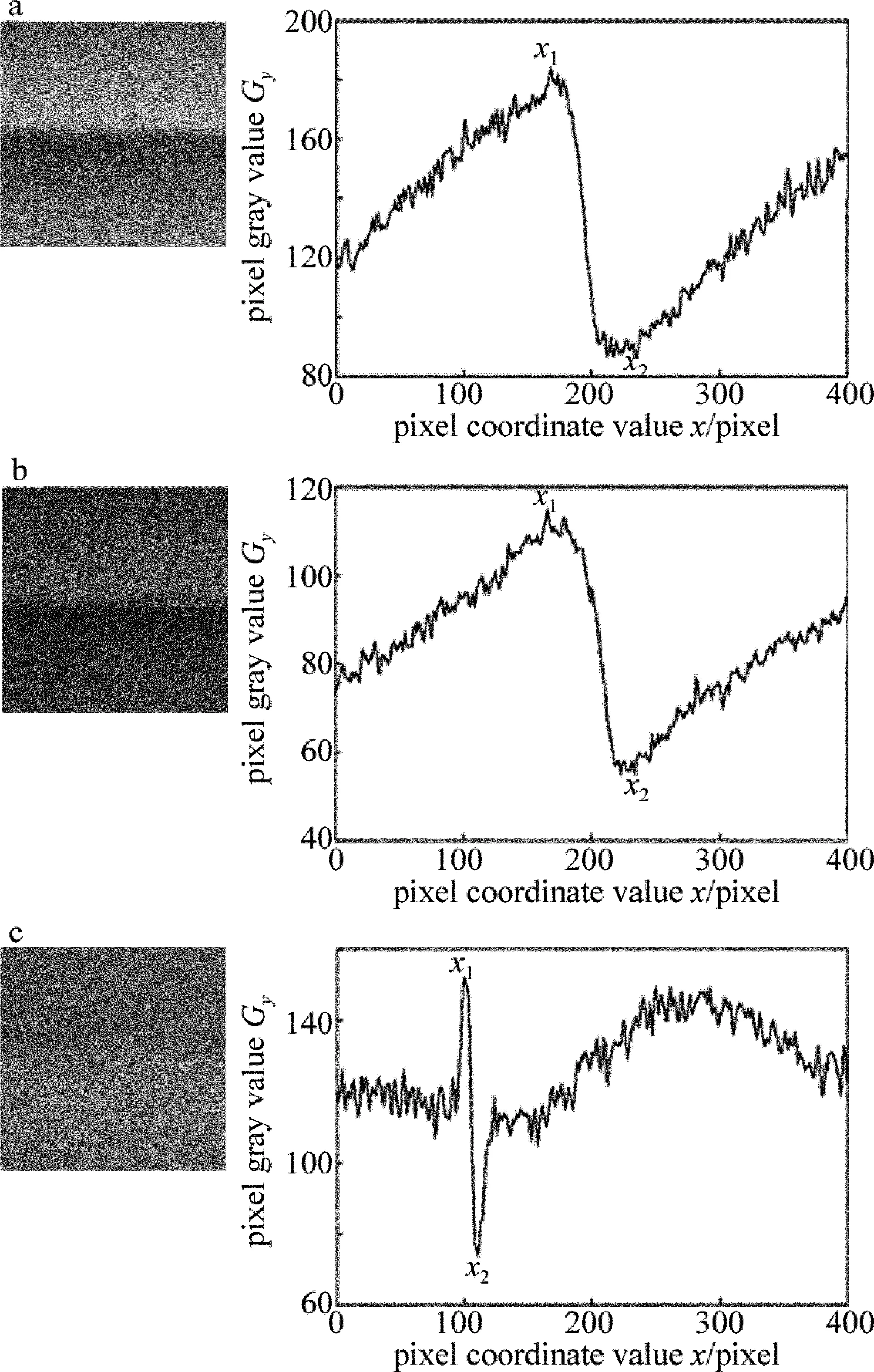

Fig.4Gray-scale image of magneto-optic images and 100 columns of gray value in constant magnetic field

a—h=1mmb—h=2mmc—h=3mm

厚度1mm,2mm和3mm鋼板的焊縫進行恒定磁場中磁光成像無損檢測試驗和仿真模擬,試驗結果與模擬結果進行對比。在恒定磁場中磁光成像檢測試驗,磁光傳感器位于焊縫上方1mm處采集磁光圖像。磁光圖像每102pixel對應實際物體的1mm。由測量實物圖可知,厚3mm鋼板的飛濺距感興趣區域左邊界0.89mm~0.99mm之間,故飛濺在磁光圖像第95列~105列之間。厚度1mm和2mm鋼板感興趣區域的裂紋水平分布在整個窗口,每列灰度值Gy都可以反映磁場分布情況,故提取磁光圖像第100列的灰度分布曲線,如圖4所示。

由圖4可知,圖4a和圖4b中灰度圖有明顯明暗分界線,而圖4a曲線圖中0pixel~200pixel,300pixel~400pixel之間以及圖4b曲線圖中70pixel~180pixel之間灰度值分布曲線呈直線分布。因為磁光薄膜存在磁滯現象,被測工件的磁感應強度超過2.5mT后,磁光薄膜會飽和,采集到的磁光圖像出現過亮或過暗的現象,使灰度值分布曲線呈直線。圖4a中曲線的直線區域比圖4b大,說明圖1mm厚鋼板的漏磁場比2mm的大。圖4c中曲線90pixel~100pixel間灰度值有明顯突變,其余灰度值變化平緩。表明成型良好的焊縫的漏磁場均勻分布,飛濺處漏磁場分布出現明顯差異。

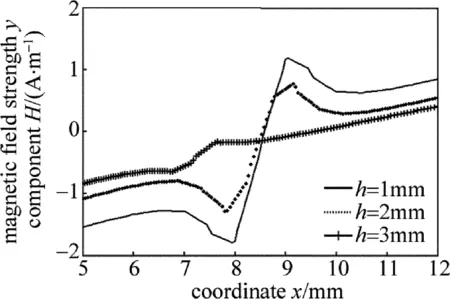

模擬恒定磁場給焊縫勵磁,由COMSOL建立與試驗條件相符的模型,線圈1000匝,通入大小為2V的直流電,獲得距離焊縫表面1mm處磁場強度y分量的分布曲線,如圖5所示。

由圖5可知,模擬得到的磁場強度y分量曲線隨著焊件厚度的增加,焊縫表面磁感應強度變弱,焊件越厚,表面磁場強度y分量差異越小,與圖4a和圖4b的實驗結果相同。磁力線由N極指向S極,N極對應的磁場強度y分量值為正值,S極對應負值,故磁場強度y分量中間會出現反轉。由圖3和圖4對比結果可看出,磁光成像傳感器易飽和,造成磁光圖像丟失焊縫信息。恒定磁場勵磁檢測不同厚度的鋼板時,需要根據被檢測鋼板的厚度調節勵磁源的磁場強度,獲得最佳漏磁場,防止磁光圖像飽和,丟失焊縫信息。

Fig.5ycomponent of magnetic field strength of weld surfacein constant magnetic field

3 交變磁場勵磁下焊縫檢測

3.1 交變勵磁焊縫磁光圖像與模擬

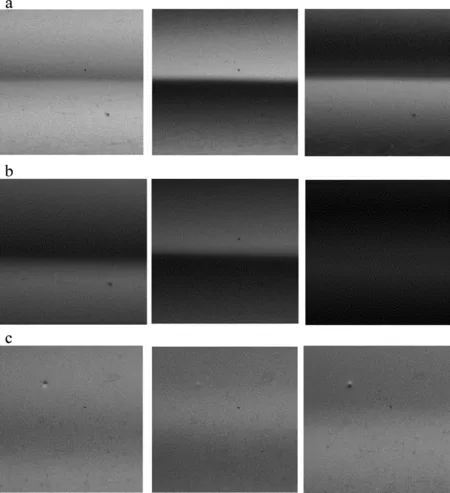

厚度1mm,2mm和3mm鋼板焊縫進行交變勵磁下的磁光成像無損檢測試驗和仿真模擬,將試驗結果與模擬結果進行對比。交變勵磁源的電源為有效值10V、頻率50Hz正弦交流電,磁光傳感器采樣頻率為75frame/s,如圖6所示。理想采樣時間起始點t=0ms,由圖6知在勵磁頻率50Hz和采樣頻率75frame/s的條件下,獲得連續3幀磁光圖像是在不同磁感應強度大小和磁場方向下的焊縫圖像。采樣起始時間點不同,采集的磁光圖像中每連續3幀圖像反應的磁場方向和磁場大小均不同。進行交變磁場中磁光成像傳感器焊縫檢測的試驗,取3個連續時間點獲得距焊縫表面1mm處任意連續3幀磁光圖像的灰度圖如圖7所示。

Fig.6 Distribution map of ideal sampling points

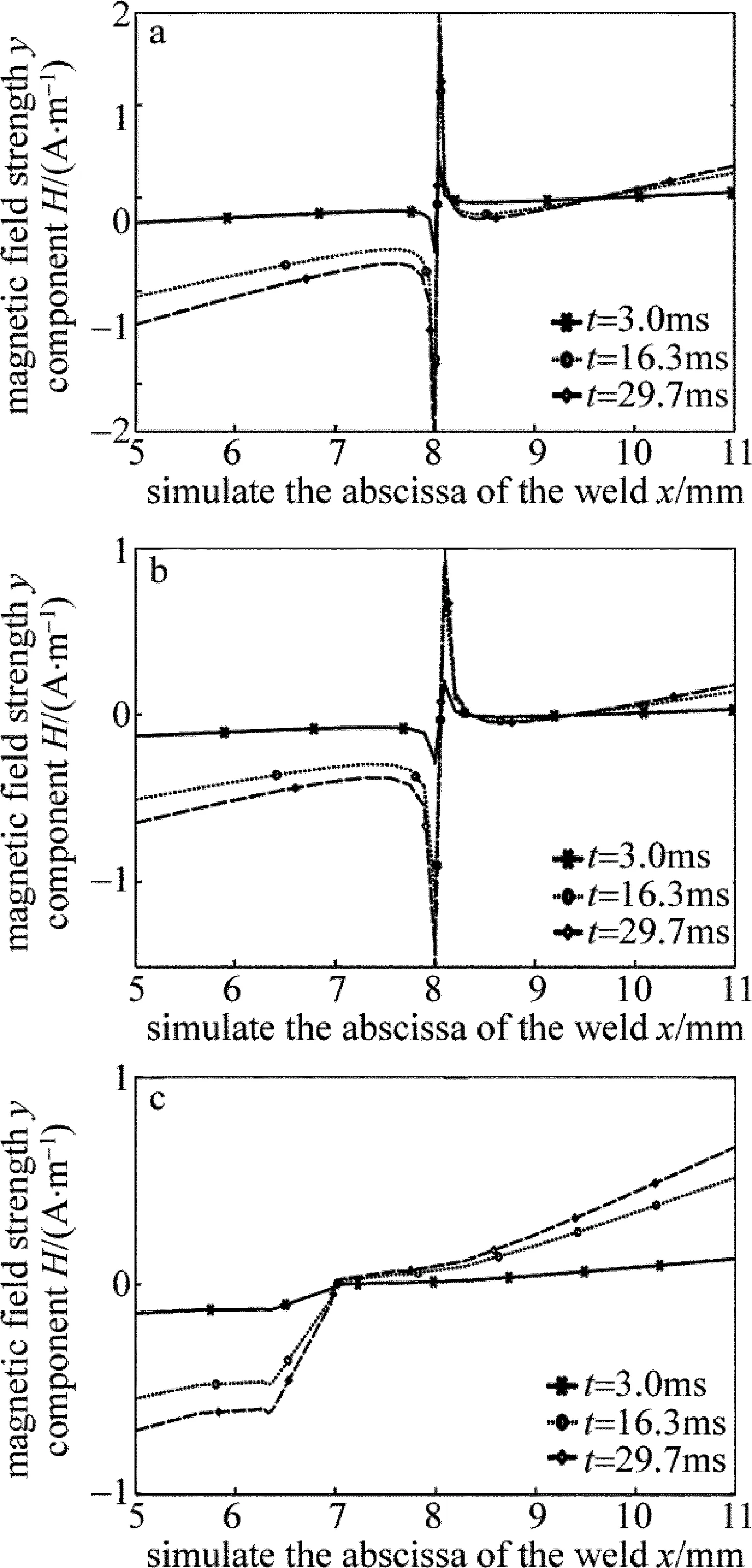

分析圖7a和圖7b可知,磁光成像傳感器采集到的磁光圖像,每幀圖像的明暗交替變換,灰暗或明亮區域大小不同,對應磁感應強度的大小不同。連續3幀圖像中:厚度1mm鋼板的第1幀、第3幀圖像飽和、第2幀較效果較好;厚度2mm鋼板的第1幀、第3幀均飽和、第2幀效果較好;厚度3mm鋼板的焊縫成形良好,磁通面積增大,磁場強度未變,未出現漏磁,磁光圖像沒有明顯焊縫帶,第2幀圖像表示飛濺較模糊。COMSOL建立磁場分布測量模型,設定采樣時間起始點t=0ms,采樣頻率75frame/s,模擬得到的磁場強度y分量曲線如圖8所示。

Fig.7Three consecutive frames of magneto-optical grayscale graph under alternating excitation

a—h=1mmb—h=2mmc—h=3mm

由圖8可知,模擬得到的磁場強度y分量分布曲線可看出交變磁場中磁光成像無損檢測可以獲得不同磁感應強度下焊縫的磁光圖像。隨著焊件厚度增加,焊縫表面磁場強度y分量曲線波動范圍減小,磁場強度y分量曲線中焊縫過渡帶磁場變化范圍較小。厚度3mm鋼板焊縫成形良好,曲線過渡帶沒有明顯突變,飛濺區域出現磁場強度y分量的差異。

試驗結果表明,交變磁場中磁光成像檢測獲得的一些磁光圖像會出現飽和,從而出現表達焊縫信息不完整的問題。由磁光圖像灰度分布圖和磁場強度y分量曲線進行對比可知,連續3幀磁光圖像是在不同磁極和磁感應強度下獲得的。若將3幅磁光圖融合成一幅圖,可突出焊縫信息。

Fig.8ycomponent curve of the strength of the simulated magnetic field

a—h=1mmb—h=2mmc—h=3mm

3.2 圖像融合對焊縫磁光圖像的處理分析

圖像融合是將同一對象的兩個或多個圖像經過圖像處理和計算機技術等合成在一幅圖中,新圖像包含每幀原圖像的特征值。同一目標的圖像數據,最大限度的提取各自信道中的相關信息,最后融合成高質量的圖像。圖像融合分為3種,即數據融合(像素融合)、特征融合、決策融合[13-14]。隨著融合技術的發展,根據不同的需求,人們提出了許多不同的圖像融合算法[15-18]。特征對象較少的圖像采用加權平均法融合較為方便有效,加權平均法屬于像素融合,試驗中應用該方法將交變電磁場中磁光傳感器采集到的不同的3幀磁光圖像I1,I2及I3灰度化后融合為一幅圖像If,融合圖像可表示為:

If=aI1+bI2+cI3

(2)

式中,a,b,c為每幀圖像對應的權值,它們的和為1。選取了一組效果較好的權值,實驗發現將a,b,c分別設置為0.26,0.43和0.31時,融合得到的圖像效果最好。將采集到的磁光圖像進行加權平均法融合,如圖9所示。

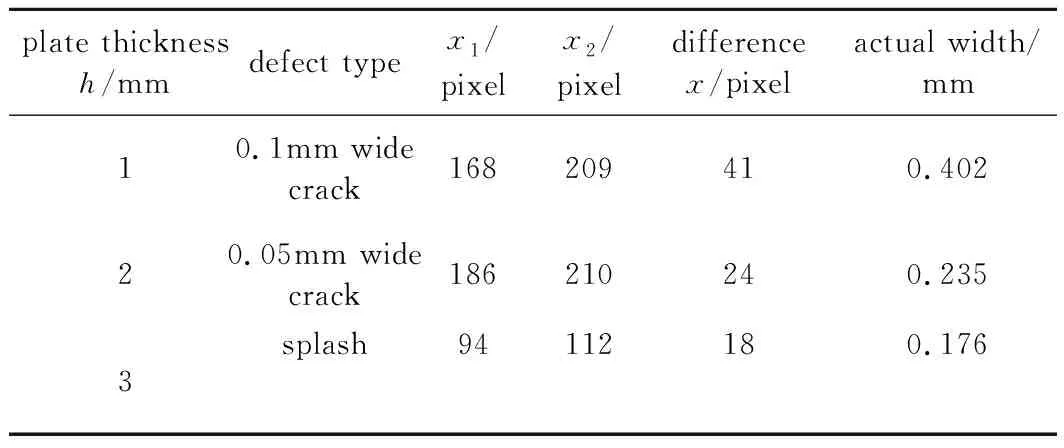

Fig.9Gray graphs and gray value curves after the fusion of magnetic and optical images

a—h=1mmb—h=2mmc—h=3mm

由圖9得到的融合后的圖像與圖7中3幅磁光圖像灰度圖進行對比可知,圖7中厚1mm鋼板的第1幀圖與第3幀飽和,不利于信息提取,融合后的圖像明暗適中;圖7中厚2mm鋼板的3幀圖像均偏暗,融合后的圖像過渡帶較突出;圖7中厚3mm鋼板的第2幀圖像沒有反映飛濺,融合后的圖像飛濺明顯。

由圖9中灰度值曲線與圖4所示的恒定磁場勵磁下焊縫檢測的灰度值曲線相比,厚度1mm和2mm鋼板的灰度值曲線未出現直線,灰度值曲線在圖9中的灰度值分布均比對應厚度鋼板在圖4中的灰度值小。圖像融合后改善了恒定磁場勵磁下獲得的磁光圖像飽和丟失焊縫信息的現象,減少了圖像飽和現象的發生機率。交變磁場勵磁能夠獲得更加準確、可靠和全面的焊縫形態信息。圖像融合技術可以提高交變勵磁下獲得的磁光圖像的處理效率,且包含更全面的焊縫特征信息。提取圖9中灰度曲線突變點x軸像素坐標值(見x1,x2),如表2所示。根據磁光圖像像素換算比例換算成實際寬度的結果可知,由于磁光傳感器在檢測缺陷時提離度的影響,測得的缺陷尺寸大于其實際尺寸,且實際缺陷越大,像素差值越大。

Table 2 Pixel extremum of the magneto-optical image of the welding defects

4 結 論

恒定磁場勵磁下,磁光成像傳感器易飽和,采集到的磁光圖像容易出現過亮或過暗的現象,丟失焊縫信息,故對恒定磁場的磁場強度調節要求較高。交變勵磁下,當勵磁頻率不變時,可以獲得焊縫處不同磁感應強度下的磁光圖像,彌補了恒定磁場中磁光成像檢測的不足,避免由于磁光傳感器飽和而使磁光圖像過暗或過亮和丟失重要的焊縫信息。交變勵磁下獲得的多幅不同磁極下焊縫位置的磁光圖像,通過加權平均法融合為一幅圖像,可以將多幅磁光圖像獲得的焊縫特征信息在一幅圖上呈現出來,更加全面反映焊縫的特征信息。