基于傳統燃油車型拓展的純電動汽車布置分析

宋瀚 徐晗 鄒星 龔侃 汪沛偉

(東風汽車集團股份有限公司技術中心)

純電動汽車(EV)是由車載動力電池作為能量源的零排放汽車,是當前解決能源短缺和環境污染問題的可行技術之一。近年來,電動汽車的研制熱潮在全世界范圍內興起,逐步向小批量商業化生產的方向發展。電動汽車是以傳統燃油汽車為基礎演變而來,其開發是將傳統燃油汽車的發動機更換為純電動汽車的電池和電動機,對懸架和車身的匹配進行重新校定。文章介紹了一款純電動汽車設計階段的底盤懸架、人機工程優化及布置可行性分析。

1 新能源系統簡介

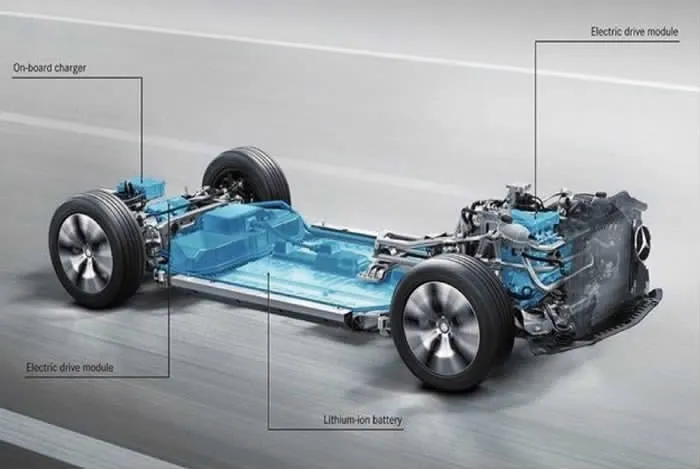

1.1 新能源系統主要零部件構成

新能源模塊主要包含電驅動模塊、儲能模塊及高壓附件(高壓線束、整車控制器、充電系統及高低壓轉換系統),相關零件示意圖,如圖1所示。整車采用固定式電池包,可以滿足高容量的新體系電芯模塊要求。

圖1 新能源系統構成圖

高壓電驅動總成(電動機系統)為自主開發,采用集成化設計,將電動機、電動機控制器及整車控制器集成為一體。高壓供電總成(電池包)具備液冷技術,可以實現電池低溫加熱及高溫冷卻,電池具備快、慢充功能。

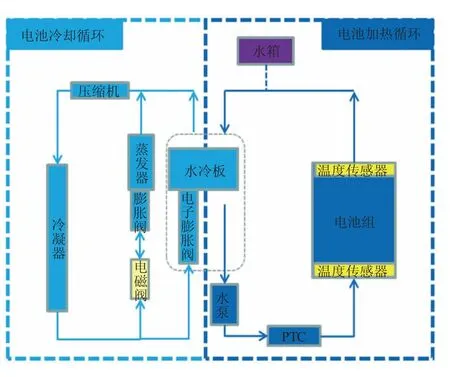

1.2 電池熱管理系統方案

動力電池熱管理系統可實現電池寒區加熱及熱區冷卻功能,其主要運行原理,如圖2所示。

圖2 動力電池熱管理系統運行原理圖

2 新能源系統新增零部件布置

2.1 新能源汽車機艙布置

新能源汽車的機艙布置概況,如圖3所示。布置原則主要有以下3點:1)在保證該車型機艙邊界不變的前提下,將傳統的發動機及傳動軸替換為動力系統和驅動控制系統;2)機艙主要變更零件為驅動電動機控制器、主驅動電動機、減速箱、直流轉換器及高壓電氣分配盒;3)滿足法規、功能、空間及美觀性的要求,同時整體布置緊湊、美觀、間隙合理、空氣流動性好且裝配維修性好。

圖3 新能源汽車機艙布置圖

2.2 機艙布置校核

純電動汽車的機艙布置完成后需要進行DMU校核,其DMU校核要求,如表1所示。

表1 純電動汽車機艙DMU校核要求 mm

經判斷,該車靜態間隙都大于要求值,不會發生動態干涉,并滿足電池系統的工藝合裝要求。

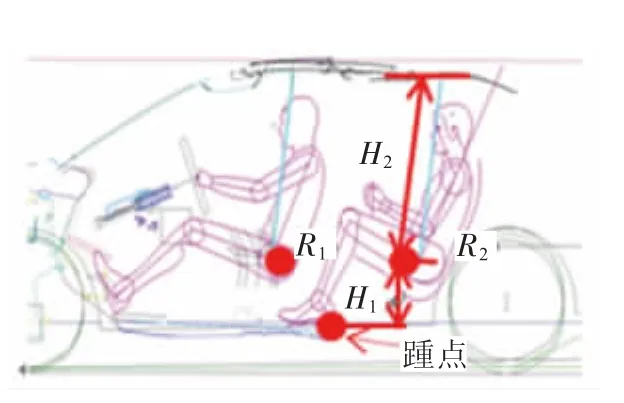

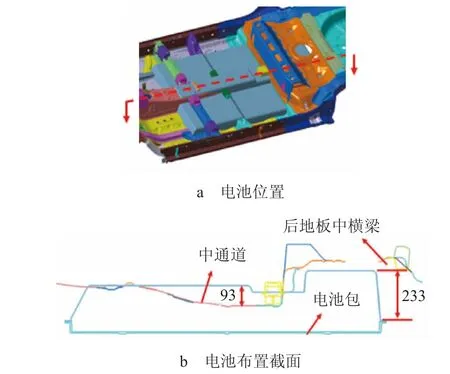

2.3 電池包布置

純電動汽車電池包的布置需遵循以下2點要求:1)保證整車最小離地間隙與傳統車一致,如圖4所示。2)前/后排人機R點與傳統車保持一致,盡量滿足乘客舒適性,如圖5所示。因電池包與后排踵點干涉,根據合理斷面布置,將踵點上抬。因平臺車型后排頭部空間比較緊湊,后排R點無抬高空間,踵點抬高后,后排坐姿 H1下降[1]。

圖4 下車體電池包布置圖

圖5 整車環境下人機硬點圖

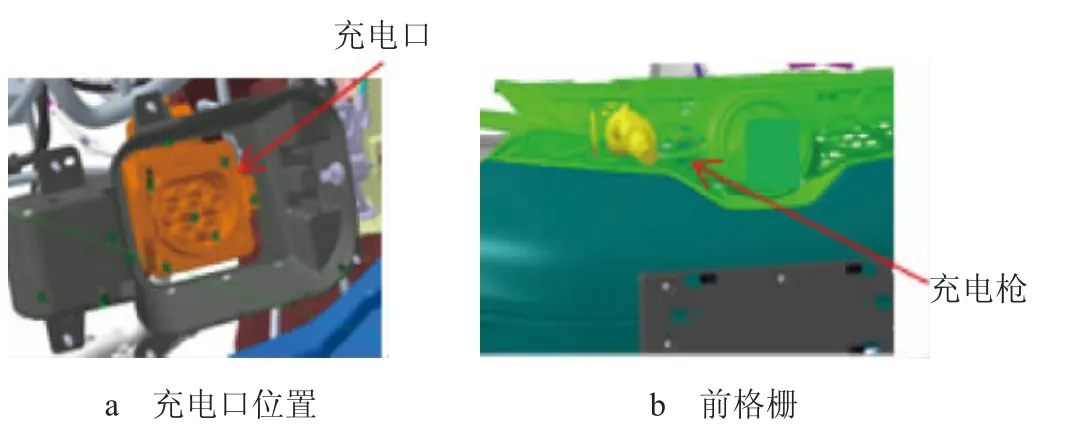

2.4 充電口布置

2.4.1 前格柵處

充電口布置在前格柵處的位置示意圖,如圖6所示。

圖6 充電插頭布置在前格柵處示意圖

因傳統車冷卻風扇與前保險杠、格柵間隙小,故新能源車需充分考慮充電接口電纜及管路的布置,布置時需考慮:1)支架強度;2)快充電纜與慢充電纜的布置空間,避免自身發生干涉;3)快充電纜轉彎半徑不得大于85 mm,同時需避免與環境件干涉;4)快充插座支架和電纜上的卡扣不能固定在前防撞梁上,避免外絕緣層虧折。

2.4.2 左右前翼子板處

當充電口布置在左右前翼子板時,如圖7所示,其開發范圍為左右翼子板、充電口固定支架、除氣室及管路。布置要點為:1)快慢充電纜布置通道中有除氣室阻擋,需更改除氣室進行空間避讓;2)增加充電口固定支架,翼子板增加開閉機構。

圖7 充電頭布置在前翼子板示意圖

2.4.3 側圍加油口處

充電口布置在側圍加油口位置圖,如圖8所示。布置要點為:1)如將充電口布置在汽車后部,因高壓供電功能設備在機艙,需涉及到高壓配電盒及電池的更改,以及車身等其他系統的配合變更;2)如車載充電機及高壓配電盒保持不變,高壓電纜需要布置在車身地板底層,需要在車身地板上預留電纜通道并增加可靠性保護。

圖8 充電頭布置在加油口位置示意圖

綜上:充電口布置在格柵處會影響前臉造型,并需變更前保險杠,支架布置空間不足;充電頭布置在側圍加油口處,需要對電池殼體進行變更;充電頭布置在前翼子板處,只需要焊接支架,新增一套前翼子板,開發代價相對較小,所以從成熟的燃油車型轉化到純電動汽車,充電口的布置位置首選左右前翼子板。

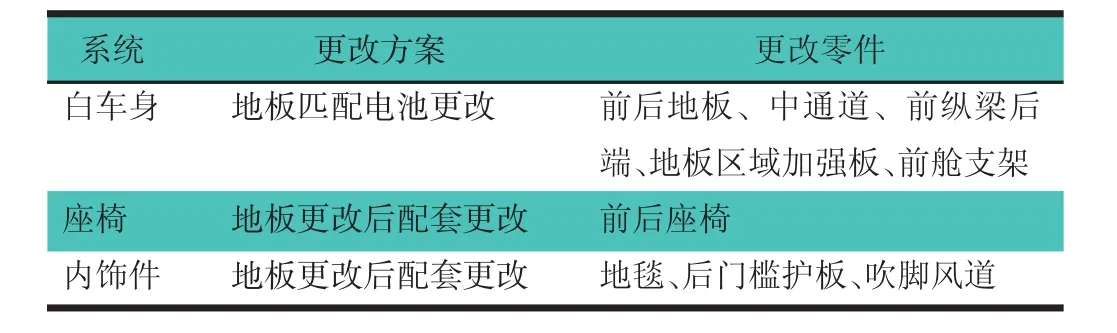

3 傳統基礎車型涉及變更

3.1 車身系統變更點

根據電池布置,車身地板需要進行調整[2],主要相對位置,如圖9所示。其中車身系統變更零件清單,如表2所示。

圖9 下車體電池布置示意圖

表2 車身系統變更零件清單

3.2 整車質量變更導致的布置方案變更

新能源汽車整車布置采用前置前驅形式,動力總成及高壓部件布置在前艙,動力電池布置在座椅下方。整車質量及前后軸荷相對燃油基礎車有所增加,由于動力電池質心靠后,電動車后軸相對于基礎車后軸質量增加100 kg。為適配整車質量變化,基礎車型的底盤系統發生部分變更。

3.2.1 懸架系統

前懸掛模塊、后扭力梁模塊在傳統車基礎上適應性加強。大部分零部件(托架、三角臂、彈簧、減振器及輪轂軸承等)做結構加強或調整[3]。前/后減振器根據整車性能進行適配,提升阻尼;前彈簧絲徑加大,剛度加大,增加彈簧中徑。其余零件(如轉向節、前輪轂及軸承等)由于強度不足需重新開發。

3.2.2 轉向系統

因電動化平臺載荷較燃油車型增加較多,轉向系統基于目前結構進行加強,部分零件進行重新開發。前/后制動器適應電動車的質量進行能力加強,真空助力器的助力能力進一步提升。同時基于制動系統,加大制動盤和電子卡鉗的尺寸,原車配置的輪轂直徑為40.64 cm,車輪在空間上無法布置,需重新適配選擇直徑43.18 cm以上的輪轂。

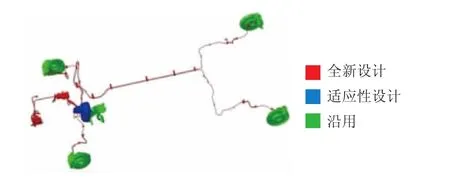

3.2.3 制動系統

升級制動系統,制動盤、制動鉗及助力器等需適應性開發,ABS/ESC需重新標定,需具備制動能量回收功能。整車制動系統開發示意圖,如圖10所示。

圖10 整車制動系統開發示意圖

4 結論

文章重點研究基于傳統燃油車型拓展純電動汽車的開發模式,通過對底盤、車身和人機系統進行相關布置優化,使傳統車型平臺資源和成熟的新能源系統相結合,有效滿足了傳統車與新能源平臺的高通用化率,從而快速并經濟地實現了純電動系統在傳統燃油車上的應用。文章通過對傳統燃油車拓展為純電動汽車系統的布置分析,總結了基于滿足最大通用化率的純電動汽車布置方法及注意要點,為后續同類車型開發提供了重要的設計依據。