近景測量技術研究及其在航空制造中的應用

趙博雅,張承陽,景喜雙

近景測量技術研究及其在航空制造中的應用

趙博雅1,張承陽2,景喜雙2

(1. 北京一零一中學,北京 100091;2. 北京航空航天大學機械工程及自動化學院,北京 100083)

近景測量技術近年來在航空制造中得到了越來越廣泛的應用,為此對近景測量技術及應用進行了研究。介紹了近景測量系統的組成及國內外各大公司生產的近景測量設備,分析了近景測量系統的相機校正、測量點識取、圖像自動匹配、待測點坐標計算、系統誤差控制等關鍵技術,總結了近景測量技術的特點以及其可能存在的問題,闡述了目前近景測量技術以其測量精度高、效率高、性能好、可以無接觸測量的特點,在航空制造中零部件幾何特征測量、全機水平測量、逆向反求測量、鈑金變形分析等方面應用,并對近景測量技術發展提出展望。

近景測量;測量精度;相機校正;逆向反求;航空制造

隨著數字工業的發展,人們對工業產品質量的要求越來越高,對其制造過程中測量的精度和效率提出了更高的要求。例如在航空制造過程中,對飛機零部件的測量通常要求精度高、范圍大、效率高。近景測量系統作為一種數字測量系統,能夠同時滿足航空制造中的測量需求,即在保證測量精度的情況下,可以測量幾十米范圍內的待測物體,并且能夠同時測量上萬個點。因此,近年來近景測量系統在航空制造業得到了廣泛的應用。

1 近景測量系統的組成與關鍵技術

1.1 近景測量系統測量原理與系統組成

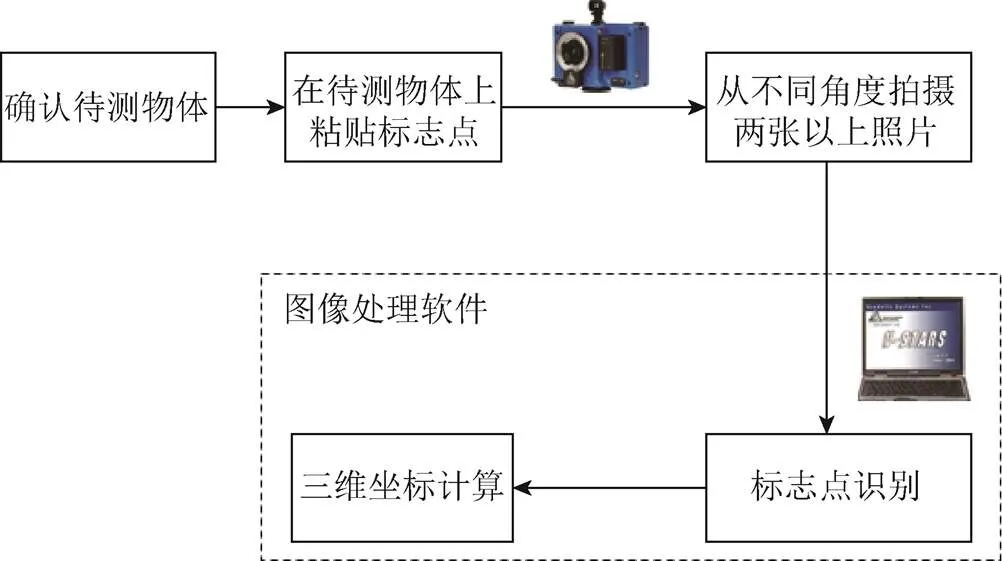

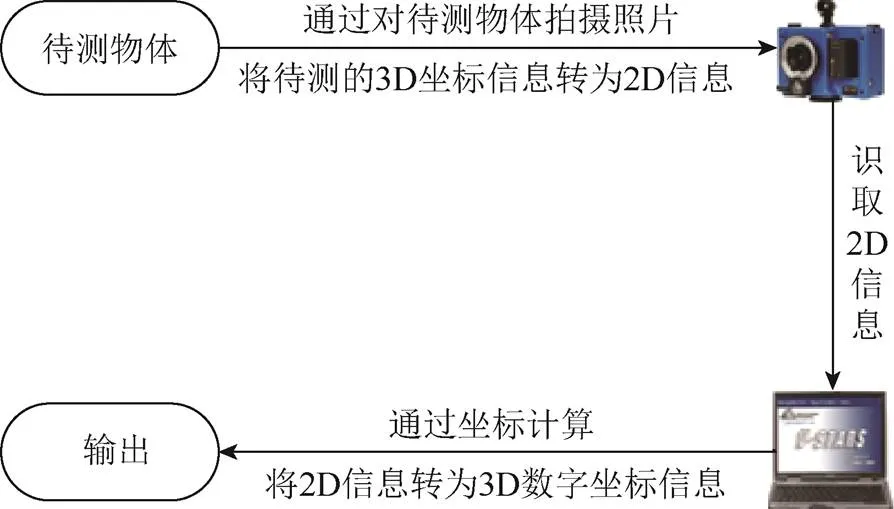

近景測量系統主要由校正過鏡頭的相機、標志點和計算機等3部分組成。工作原理如圖1所示。將標志點粘貼于物體的待測點處,使用校正過鏡頭的相機對待測物體從不同方向拍攝若干幅照片,生成二維數字圖像。計算機通過圖像識別技術,判斷圖像中標志點的位置,并基于共線方程和空間交會等數學模型求得標志點的坐標和相機位姿信息[1]。近景測量系統工作時,數據的處理過程如圖2所示。

圖1 近景測量系統測量原理

目前,世界上已有多家公司推出了自己的近景測量系統,如美國大地測量公司(GSI)推出了基于高分辨率、高精度的固態影像傳感器的V-STARS攝影三坐標測量系統;德國GOM公司推出的TRITOP攝影三坐標測量系統;德國AICON 3D SYSTEMS GMBH公司推出的DPA-PRO單相機攝影測量系統;挪威邁卓諾公司(METRONOR)推出的METRONOR光電式坐標測量系統;比利時METRIS公司推出的METRIS K600聯機攝影測量系統等[1-2]。各測量系統測量精度、測量范圍和特點見表1。

圖2 近景測量系統數據處理過程

表1 現有測量系統的基本信息

美國GSI公司的V-STARS系統,由于其系統精度較高、測量范圍較大,使其在航空制造等領域得到了廣泛的應用。V-STARS系統有雙機聯機測量系統V-STARS/DE、V-STARS/M8等型號,單機脫機測量系統V-STARS/E5、V-STARS/S8等型號,圖3所示為V-STARS/S8型近景測量系統。各型號之間主要是相機硬件設備配置高低的不同,從而導致的測量精度和效率的不同[3]。高配置的單機測量系統,精度可達5 μm+5 μm/m,測量范圍可達50 m。

MPS系統作為國產的近景測量系統,分為MPS/S單機測量和MPS/M雙機測量兩種型號。MPS系統采用高分辨率的LEICA或NIKON數字相機,可在–10 ℃~50 ℃的環境中測量,測量范圍可達200 m,但測量精度與國外測量系統相比較低,MPS系統在5 m內的測量誤差小于0.05 mm,因此國內的近景測量系統還有很大的改進和提升空間(圖4)。

圖3 V-STARS近景測量系統

1.2 近景測量系統關鍵技術

測量系統的關鍵,是將測量誤差控制在最小范圍內。從圖2所示的近景測量系統數據處理過程可以看出,在坐標信息轉換、識取和計算的過程中,均會產生誤差。同時,系統硬件設備本身的系統誤差,也會對測量結果的精度造成影響。如何控制并減少這些誤差,是近景測量系統的關鍵所在。

圖4 國產MPS近景測量系統

1.2.1 相機校正技術

相機校正技術主要是減少拍攝照片時,將三維坐標信息轉換成二維圖像時帶來的誤差,實際上是利用數學方法減少相機鏡頭畸變對測量結果的精度造成的影響。相機鏡頭畸變主要是制造過程中,由于加工裝配等原因,造成各鏡頭之間不能達到完全的同軸,以致光線在穿過各鏡頭時產生折射現象,使得測量結果不能完全滿足共線條件,即被測點、鏡頭中心和像點共線[4-5]。對于相機的畸變,人們通常采用數學模型對其進行補償校正。目前國內外學者已提出多種相機補償校對的數學模型,如10參數模型、多項式模型、有限元模型、人工神經網絡等[2,6-8]。這些數學模型,主要根據相機鏡頭畸變大小以及畸變的規律強弱來建立不同的數學模型,以提高校正的精度。在利用校正過后的相機進行近景測量時,根據共線方程和空間交會算法等解算出待測點的空間坐標及相機的相對位姿等信息。

1.2.2 測量點識取技術

在近景測量技術中,在對貼有標志點的待測物體進行拍攝后,能夠從數字圖像中準確識取到標志點,是計算待測物體空間坐標的前提,測量點識取技術主要是減少識取標志點時的誤差。近景測量系統拍攝出的數字圖像都是黑白的,所以圖像處理軟件通過分析圖像中各像素點的灰度值來判別標志點。因為標志點采用反光材料制成,在數字圖像中亮度值比周圍物體大,從而可以識別出圖像中標志點的位置。國內外學者已經提出很多標志識別算法,例如Canny算子邊緣檢測法、定向行掃描法、遞歸填充法、形態學法等[9-11]。在識取到標志點位置后,還要計算標志點中心坐標,目前也有很多計算標志點中心的算法,常用的有橢圓擬合法、灰度加權質心法、模版匹配法等[9-13],這些算法主要通過判斷邊界形狀和標志點灰度值來計算中心點坐標,橢圓擬合法適合處理有噪點的圖像,灰度加權質心法適合處理標志點半徑較小的圖像。

1.2.3 圖像自動匹配技術

近景測量需要對待測物體從多個方位拍攝若干幅圖像,圖像處理軟件會將不同圖像中的同一標志點自動匹配到一起,以計算其空間坐標。為實現圖像自動匹配,需要在待測物體或待測點周圍粘貼編碼點。編碼點是經過設計的可以被圖像處理軟件識別的具有編號功能的圖案點,在被拍攝出的所有數字圖像中,相同編號的編碼點會被圖像處理軟件自動匹配到一起,便可找到同一標志點在不同數字圖像中的位置。在近景測量技術中,圖像的自動匹配主要利用像點空間幾何關系完成,常用帶有核線約束條件及基于核線約束的匹配算法[9,14]。

1.2.4 待測點坐標計算技術

待測點坐標計算技術主要是減少坐標計算過程中產生的誤差。在近景測量系統中,采用的最廣泛的坐標計算算法是自檢校光束法平差計算,該算法是以像點坐標為觀測值,利用共線方程和平差方法,計算待測點和相機位姿的參數值。目前光束法平差有逐點法化消元法、整體法化消元法等多種計算方法[1],針對不同的測量環境,選擇合適的計算方法有利于減少計算過程帶來的誤差。

1.2.5 系統誤差控制技術

相機的分辨率、噪點等因素都會對測量結果的精度造成影響。相機能夠捕捉到的圖像的細節度稱為相機的分辨率,用像素來衡量。即圖像中所包含的有效像素越多,相機的分辨率就越高[15]。在近景測量系統中,相對測量精度為像點坐標提取精度與圖像分辨率的比值[16]。在像點坐標提取精度一定的情況下,相機的分辨率越高,相對測量精度越高。相機的CCD(CMOS)傳感器在將光線作為信號接收并輸出時所產生的圖像中的粗糙部分叫做相機的噪點,通常是由電子干擾產生的。相機的噪點使得圖像中產生額外的像素,即圖像中原本沒有的顏色會被顯示出來。在識別待測點時,圖像處理軟件會根據反光標志的灰度分布來提取圓形標志的中心坐標。例如,在識別標志橢圓邊界的擬合算法中,噪點會影響邊界處的灰度值,從而降低了邊界識別的精度,導致中心點坐標計算出現誤差。因此,在近景測量系統中,通常選用信噪比較高的相機,以降低噪點對測量結果精度的影響。

同時,系統中的基準尺也會對測量結果的精度造成影響。在近景測量系統中,在待測物體周圍通常放置一個或多個基準尺,基準尺的長度要求精確并且已知,以確保測量系統所測量的結果中測量坐標系的長度值十分精確。所以基準尺的制造誤差、受熱受力的變形等因素都會對測量精度造成影響。因此,為了減少基準尺所帶來的誤差,一般在基準尺的制造工程中,會選用不易變形的材料,基準尺的長度用精度較高的激光跟蹤儀等測量。

2 近景測量技術的特點及其在航空制造中的應用

2.1 近景測量技術的特點

近景測量技術具有如下特點[17]:

(1) 測量精度高。近景測量單相機測量系統中,在配置較高的情況下,相對測量精度可以達到5 μm+5 μm/m。

(2) 測量效率高。系統可以在短時間內獲得上萬個待測數據點的信息。

(3) 穩定性能好。在測量環境較為惡劣的情況下,如振動、高低溫、高低壓、有毒有害等環境,依然可以實現高精度測量。

(4) 可以無接觸測量。在測量時,利用PRO-SPORT投點器進行布點,可以實現無接觸測量,對被測物體沒有損壞。

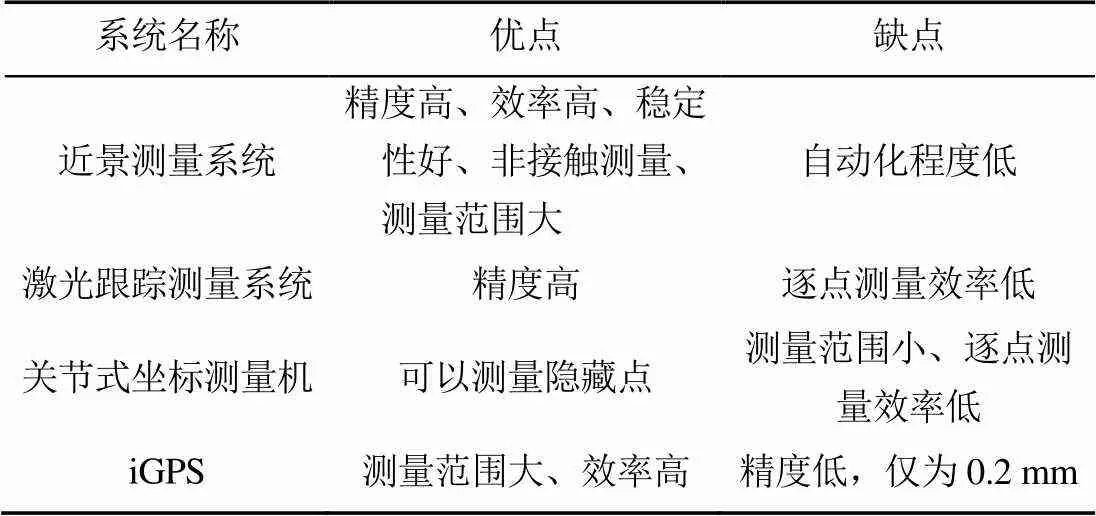

與其他工業測量技術相比,近景測量技術在測量精度、測量范圍、測量效率等方面均有特有的優勢。表2為各工業測量系統優缺點對比。

2.2 近景測量技術在航空制造中的應用

由于近景測量技術相比其他測量技術而言,有諸多明顯的優勢,因此其在航空制造業得到了廣泛的應用。近景測量技術測量精度高,測量范圍大的特點,可以利用近景測量技術測量較大物體并能保證很高的測量精度,所以近景測量技術大多應用于飛機零部件幾何特征測量與全機水平測量。

表2 各工業測量系統優缺點

2.2.1 零部件幾何特征測量

航空制造領域對于零部件加工和裝配的精度要求很高,并且零部件幾何特征較為復雜。對已經加工或是裝配好的零部件進行近景測量,以確認零部件的幾何特征是否符合質量檢測的要求。圖5是波音公司利用V-STARS測量系統對波音777副翼夾具進行了測量。測量了副翼夾具上關鍵點的坐標信息,檢測了夾具上槽、輪廓等部分的位置信息以及副翼夾具的其他特性。近景測量系統還適用于裝配對接零部件的測量,測量零部件接口部分的幾何信息,以保證兩個零部件能夠完整對接。

圖5 波音777副翼夾具測量

2.2.2 全機水平測量

近景測量技術還可以用于飛機的全機水平測量。操作人員用來檢查飛機成品整體的外形結構、重要部件的尺寸大小、以及飛機試飛前后關鍵點的變形情況等,從而達到實現對飛機成品的質量檢測。利用近景測量系統可以高精度、快速地測量飛機外形,操作者只需幾十分鐘,便可完成整機測量,相比傳統方法大大提高了測量效率,同時也將測量精度提高到μm級。圖6為國產大飛機研制過程中,使用V-STARS近景測量系統對飛機外形進行測量。

圖6 國產大飛機利用近景測量系統測量外形

近景測量技術由于其測量效率高,同時可以測量成千上萬個數據點,所以可以應用于逆向反求測量中。

2.2.3 逆向反求測量

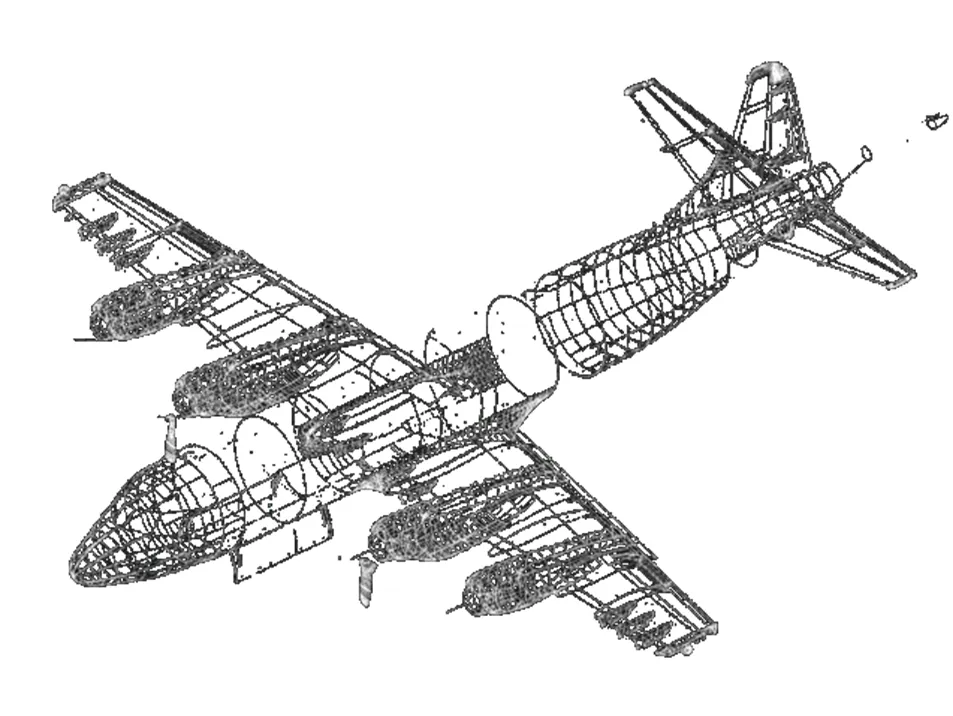

在航空制造領域中,可以利用近景測量系統對一個已經制造好的零部件進行逆向反求測量,采集零部件表面密集的眾多點的坐標信息,建立其數字模型。通過在待測物體上粘貼較密集的若干標志點或是利用投點器向待測物體表面投點,近景測量系統可以快速準確地獲得待測物體表面若干密集點的空間坐標信息,從而為數模的建立提供數據。圖7為澳大利亞空軍對C130戰機進行的逆向反求測量。

圖7 C130逆向反求測量

當近景測量系統使用投點器進行測量時,可以省去在待測物體上粘貼標志點的過程,使近景測量實現無接觸測量,可以在對待測物體沒有影響的情況下,對形狀變化中的物體進行動態測量。同時由于近景測量技術優異的穩定性,使得該技術在較為惡劣的環境中依然可以保持高精度測量,所以該技術也被應用于風洞實驗中的測量。

2.2.4 鈑金變形分析

在飛機零部件加工過程中,常涉及鈑金結構變形等問題,利用近景測量雙相機聯機測量系統進行動態測量,測出鈑金在加工過程中的形狀變化,從而為受力分析等提供數據[18]。同時,在風洞試驗中,使用近景測量系統,可以實時檢測出實驗過程中飛機零部件的性能和形狀變化等信息[19]。

3 近景測量技術展望

3.1 近景測量技術的不足之處

近景測量技術相比其他測量技術,具有高精度、高效率、穩定性強等特點,使得其在航空制造中得到了廣泛的應用。當然,該技術也存在以下不足之處:

(1) 自動化程度低。近景測量技術在單機脫機測量時,因其需要事先在待測物體上粘貼標志點和編碼點,待測物體越大,粘貼點的數量就越多,人工工作量大,降低了測量的效率。同時,拍照過程需要人工進行,自動化程度低。

(2) 無法測量空間狹小的測量點。近景測量技術通常需要相機與待測物體間保持1 m以上的距離,以保證測量結果可以達到最佳精度。對于空間較為狹小的待測點而言,會因沒有足夠的測量空間,而無法進行測量。

3.2 近景測量技術在航空制造中的展望

近景測量技術自上世紀30年代問世,到現在已經經過了幾十年的發展。幾十年來,近景測量技術無論從硬件設備還是軟件算法都推陳出新,發生著日新月異的變化[20]。近年來,國內各高校、企業也不斷引進國外先進技術,并逐步研發國產近景測量技術[21-23]。未來近景測量技術在航空制造中的發展可以概括為如下幾個方面:

(1) 在飛機部件對接過程中的應用。利用近景測量系統可以實現動態測量的特點,可以對飛機部件對接過程進行監控,通過測量飛機部件當前位置的坐標信息并與最終對接位置進行比對,計算部件還需移動的方向和距離,從而確保對接的精確性。

(2) 在飛機自動鉆鉚機器人中的應用。使用近景測量系統可以實時輸出待加工點的坐標并指導飛機自動鉆鉚機器人完成鉆鉚工作。利用近景測量系統測量出機器人需要移動的軌跡,并引導其自動移動到指定位置。同時,可以監控機器人加工刀具中心點位置坐標,從而保證機翼等鉆孔和鉚接工位的定位精度。

(3) 在飛機起飛與著陸過程監視中的應用。利用近景測量系統的及時性與高效性,可以對飛機起飛與著陸過程進行攝影測量,從而分析飛機起飛與著陸過程中,飛機各零部件的性能、變形情況等信息。

[1] 黃桂平. 數字近景工業攝影測量關鍵技術研究與應用[D]. 天津: 天津大學, 2005.

[2] 馮其強. 數字工業攝影測量技術研究與實踐[D]. 鄭州: 解放軍信息工程大學, 2010.

[3] 馮文灝. V-STARS型工業攝像測量系統介紹[J]. 測繪信息與工程, 2000(4): 42-47.

[4] ROBSON S, SHORTIS M R. Practical influences of geometric and radiometric image quality provided by different digital camera systems [J]. The Photogrammetric Record, 2003, 16(92): 225-248.

[5] REMONDINO F, FRASER C. Digital camera calibration methods: considerations and comparisons [J]. International Archives of Photogrammetry, Remote Sensing and Spatial Information Sciences, 2006, 36(5): 266-272.

[6] 馮文灝, 商浩亮, 侯文廣. 影像的數字畸變模型[J]. 武漢大學學報: 信息科學版, 2006, 31(2): 99-103.

[7] KAVZOGLU T, KARSLI F. Calibration of a digital sigle lens reflex (SLR) camera using artific neural networks [EB/OL]. [2017-11-25]. http://www.isprs.org/ proceedings/xxxvii/congress/5-pdf/05.pdf.

[8] TECKLENBURG W, LUHMANN T, HASTEDT H. Camera modelling with image-variant parameters and finite elements [EB/OL]. [2017-11-15]. http://iapg. jade-hs.de/paper/cameramodelling.pdf.

[9] OTEPKA J O, HANLEY H B, FRASERr C. Algorithm developments for automated off-line vision metrology [EB/OL]. [2017-11-02]. http://publik.tuwien. ac.at/files/PubDat_119154.pdf.

[10] CLARKE T A. An analysis of the properties of targets used in digital close range photogrammetric measurement [EB/OL]. [2017-10-18]. https://www. spiedigitallibrary.org/conference-proceedings-of-spie/2350/1/Analysis-of-the-properties-of-targets-used-in-digital-close/10.1117/12.189137.full.

[11] SHORTIS M R, CLARKE T A, SHORT T. A comparison of some techniques for the subpixel location of discrete target images [EB/OL]. [2017-10-21]. https://wenku.baidu.com/view/0e5ec0e86294dd88d0d26b95.html.

[12] OTEPKA J. Precision target mensuration in vision metrology [D]. Vienna: Technische Universitaat Wien, 2004.

[13] ANCHINI R, BERALDIN J, LIGUORI C. Subpixel location of discrete target images in close-range camera calibration: a novel approach [EB/OL]. [2017-10-21]. https://www.spiedigitallibrary.org/conference-proceedings-of-spie/6491/1/Subpixel-location-of-discrete-target-images-in-close-range-camera/10.1117/12.704224.full?SSO=1.

[14] ARIYAWANSA D D, CLARKE T A. High speed correspondence for object recognition and tracking [EB/OL]. [2017-10-18]. http://www.optical-metrology- centre.com/Downloads/Papers/Videometrics%201997%20Correspondence.pdf.

[15] 馮文灝. 近景攝影測量[M]. 武漢: 武漢大學出版社, 2001: 1-3.

[16] UFFENKAMP V. State of the art of high precision industrial photogrammetry [EB/OL]. [2017-10-10]. http://www.slac.stanford.edu/econf/C930928/papers/018. pdf.

[17] 雍琦. 近景攝影測量基本技術及其應用[J]. 才智, 2013(19): 190.

[18] GUO X, LIANG J, XIAO Z Z, et al. Digital image correlation for large deformation applied in Ti alloy compression and tension test [J]. Optik - International Journal for Light and Electron Optics, 2014, 125(18): 5316-5322.

[19] SHORTIS M R, SEAGER J W. A practical target recognition system for close range photogrammetry [J]. Photogrammetric Record, 2014, 29(147): 337-355.

[20] 汪磊. 數字近景攝影測量技術的理論研究與實踐[D].鄭州: 中國人民解放軍信息工程大學, 2002.

[21] 賀躍光, 王秀美, 曾卓喬. 數字化近景攝影測量系統及其應用[J]. 礦冶工程, 2001, 21(4): 1-3.

[22] 趙梅芳, 沈邦興, 吳曉明, 等. 多目立體視覺測量系統中的快速去偽匹配法[J]. 中國計量學院學報, 2003, 14(2): 89-93.

[23] 賈盛舉, 于晶濤. 數字近景攝影測量在工業檢測中的應用[J]. 測繪學報, 2002, 31(S1): 61-65.

Study on the Technologies of Close Range Photogrammetry and Applications in the Manufacture of Aviation

ZHAO Boya1, ZHANG Chengyang2, JING Xishuang2

(1. Beijing 101 Middle School, Beijing 100091, China; 2. School of Mechanical Engineering and Automation, Beihang University, Beijing 100083, China)

In recent years, the technologies of close range photogrammetry have been widely used in the manufacture of aviation, so the technologies of close range photogrammetry and applications are studied. This article describes the composition of a close range measurement system and the close range measuring equipment produced by companies at home and abroad. The taking of measurement points and the calibration of close range photogrammetry are discussed. The advantages and disadvantages of close range photogrammetry are summarized. The applications of close range photogrammetry in the manufacture of aviation are described.

close range photogrammetry; measurementaccuracy; camera calibration; reverse; manufacture of aviation

TP 391

10.11996/JG.j.2095-302X.2018030509

A

2095-302X(2018)03-0509-06

2017-12-02;

2018-01-08

趙博雅(2000–),女,北京人,北京一零一中學。E-mail:XavierC1993@163.com

景喜雙(1983–),男,吉林公主嶺人,助理研究員,博士。主要研究方向為飛機數字化測量技術。E-mail:tom@buaa.edu.cn