塑料表面激光選區活化及其電子線路成型

代竟雄,鐘 良,龔 偉,崔開放

(西南科技大學 制造科學與工程學院,綿陽 621000)

引 言

目前,材料表面局部沉銅主要以激光誘導和激光輻射技術為主[1-4]。SONG[5]等人用激光輻射預先經聚乙烯吡咯烷酮(polyvinyl pyrrolidone,PVP)-AgNO3膠體溶液處理的滌綸織物,在滌綸織物表面制備出銀納米粒子,再以銀納米粒子為活化點成功地催化織物進行化學鍍銅。HOU[6]等人為了實現普通硅酸鹽玻璃表面的金屬化,利用波長為355nm的脈沖紫外激光刻蝕粗化活化,并結合化學鍍,在其表面局域制備出了導電金屬銅層。XU[7]等人在玻璃上涂布銀鎳圖層,用飛秒激光進行燒蝕,得到具有催化作用的銀,成功對玻璃基體進行了化學鍍銅。ZHENG[8]等人利用CO2激光作為誘導光源,從金屬鹽的水溶液中誘導沉積出化學鍍的催化核心,再放入化學鍍液中沉積出了符合要求的規則的線路鍍層。LU[9]等人以鈀鹽作為活性催化劑,在絕緣材料表面涂布活化催化膜、通過光選擇性活化,然后在無電解電鍍溶液中沉積出合格的金屬電路。

激光誘導和輻射技術能使材料表面得到活化,通過化學鍍沉積出各種精細的圖形和線路,但還存在如下問題:需將基體放入鍍液進行掃描,自由度低,且激光高溫容易導致鍍液分解;在基體涂布活性催化劑后進行掃描,需要用到銀、鈀等貴金屬,成本高,且伴隨貴金屬污染[10-14]。本文中以低成本的硫酸銅與次磷酸鈉的混合溶液為活化液,涂覆于基體表面,用激光掃描后進行化學鍍銅,沉積出了導電性良好的線路及各種復雜圖形。

1 試驗方法

1.1 試驗材料和儀器

丙烯腈-丁二烯-苯乙烯(acrylonitrile butadiene styrene,ABS)塑料,黑色,密度為1.05g/cm3,成型收縮率為0.4%~0.7%,規格為15mm×15mm×2mm (興塑塑膠實業有限公司)。實驗中所用試劑均為分析純。

激光源為HLM3350-450-1000-12T型藍光激光器,功率為1000mW,最小光斑直徑為50μm(南通幻影電子有限公司)。

1.2 試驗方法

基體活化前需要經過前處理,活化前處理工藝如下:

(1)除油。Na2CO3:35g/L,Na3PO4:25g/L,NaOH:25g/L;溫度60℃;時間5min~8min,除油后將基體在蒸餾水中洗凈。

(2)粗化。200mL粗化液配方為MnO2:60g/L,V(H3PO4)∶V(H2SO4)=1.5∶1,將基體放入粗化液60℃水浴加熱,時間20min,粗化后在蒸餾水中洗凈并干燥。

(3)活化液配制。CuSO4:10g/L,NaH2PO2:10g/L~50g/L,常溫溶解,混合過程需要不斷進行攪拌。

(4)活化液涂覆。涂覆次數為1~4次,每次涂覆后,將基體常溫下放置8min~10min。

(1)

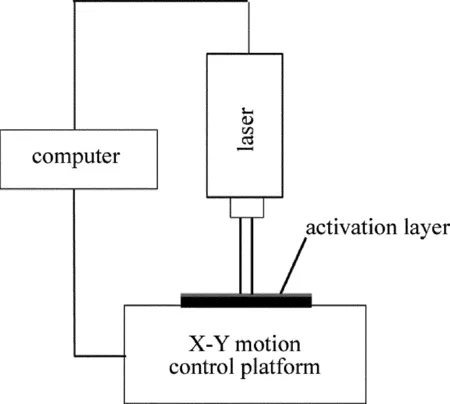

激光活化系統簡圖如圖1所示。

Fig.1 Schematic diagram of laser activation system

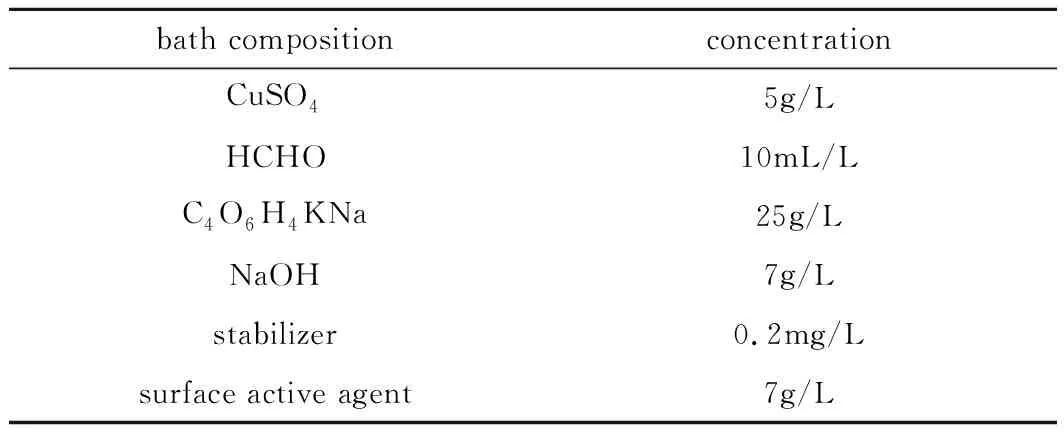

化學鍍銅配方如表1所示。施鍍時間30min,溫度35℃。

Table 1 Compositon of electronic plating

1.3 性能及表征

表面形貌及成分分析:通過UItra55型高分辨冷場發射掃描顯微鏡分析系統(德國Carl zeissNTS GmbH)對鍍層形貌及成分進行分析。

結合性:采用熱循環試驗[15]檢測鍍層結合力。

導電性:采用Fluke 179C型數字萬用表(福祿克電子儀器儀表公司)測試鍍層導電性。

2 結果與討論

2.1 NaH2PO2質量濃度、掃描速率和涂覆次數對鍍層覆蓋率的影響

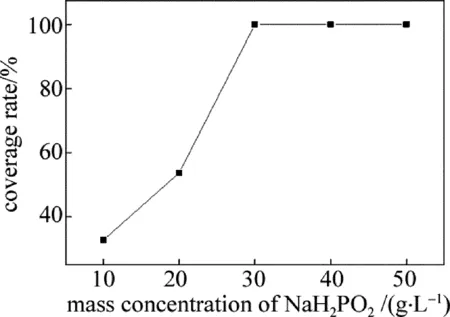

為了保證活化液中有足夠的Cu2+和鍍層形狀精度,固定CuSO4質量濃度為10g/L,光斑直徑為50μm。

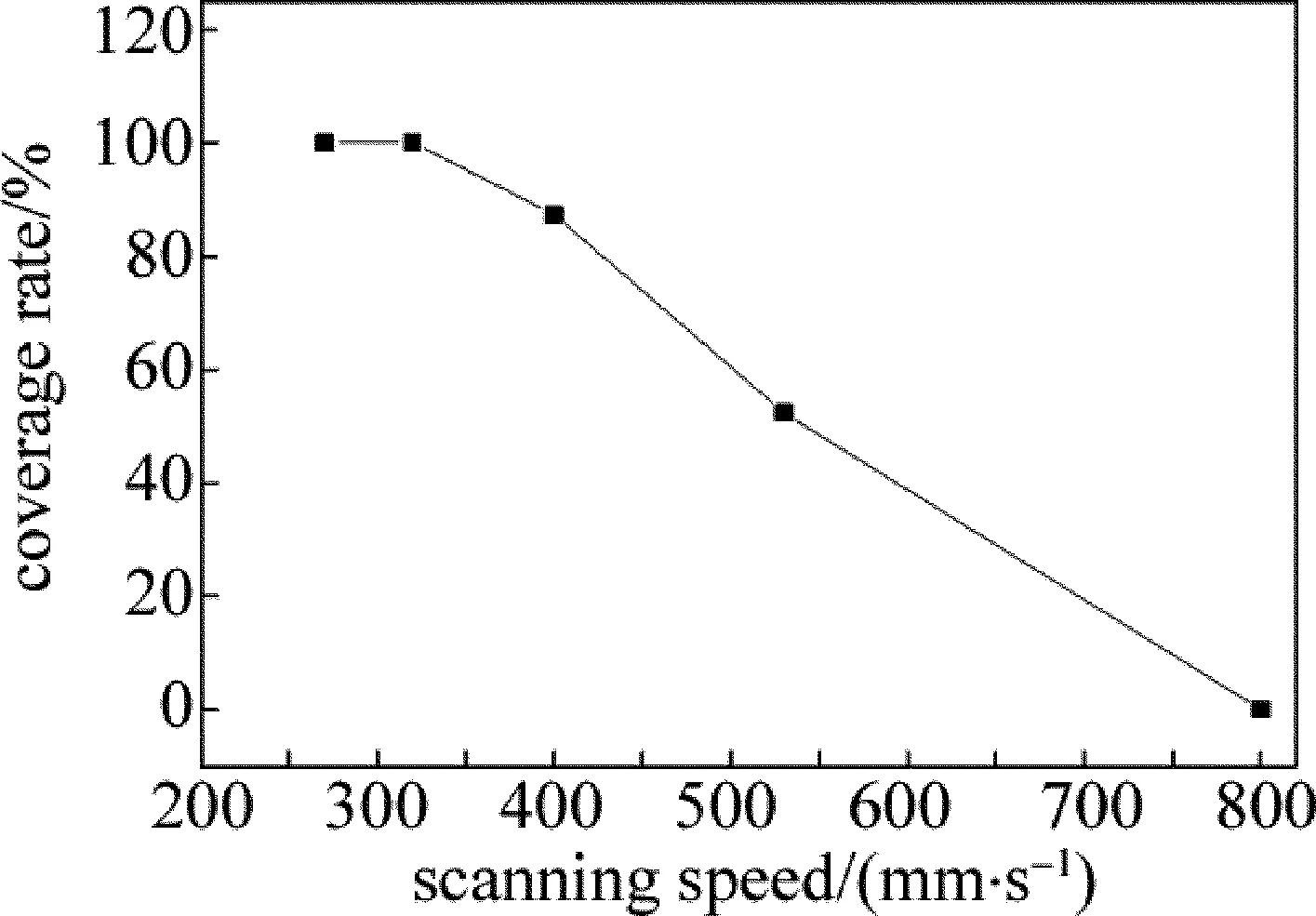

當NaH2PO2質量濃度為30g/L、涂覆次數為3次時,掃描速率對覆蓋率的影響規律如圖3所示。從圖中可以看出,當掃描速率為320mm/s時,覆蓋率為100%。隨著掃描速率的降低,活化層所得到的激光能量越多,反應更加充分。速率更低時,覆蓋率沒有變化,說明掃描速率為320mm/s時,活化層已得到充分反應。

Fig.2Relationship between NaH2PO2concentration and coating coverage rate

Fig.3 Relationship between scanning speed and coating coverage rate

Fig.4 Relationship between coating times and coating coverage rate

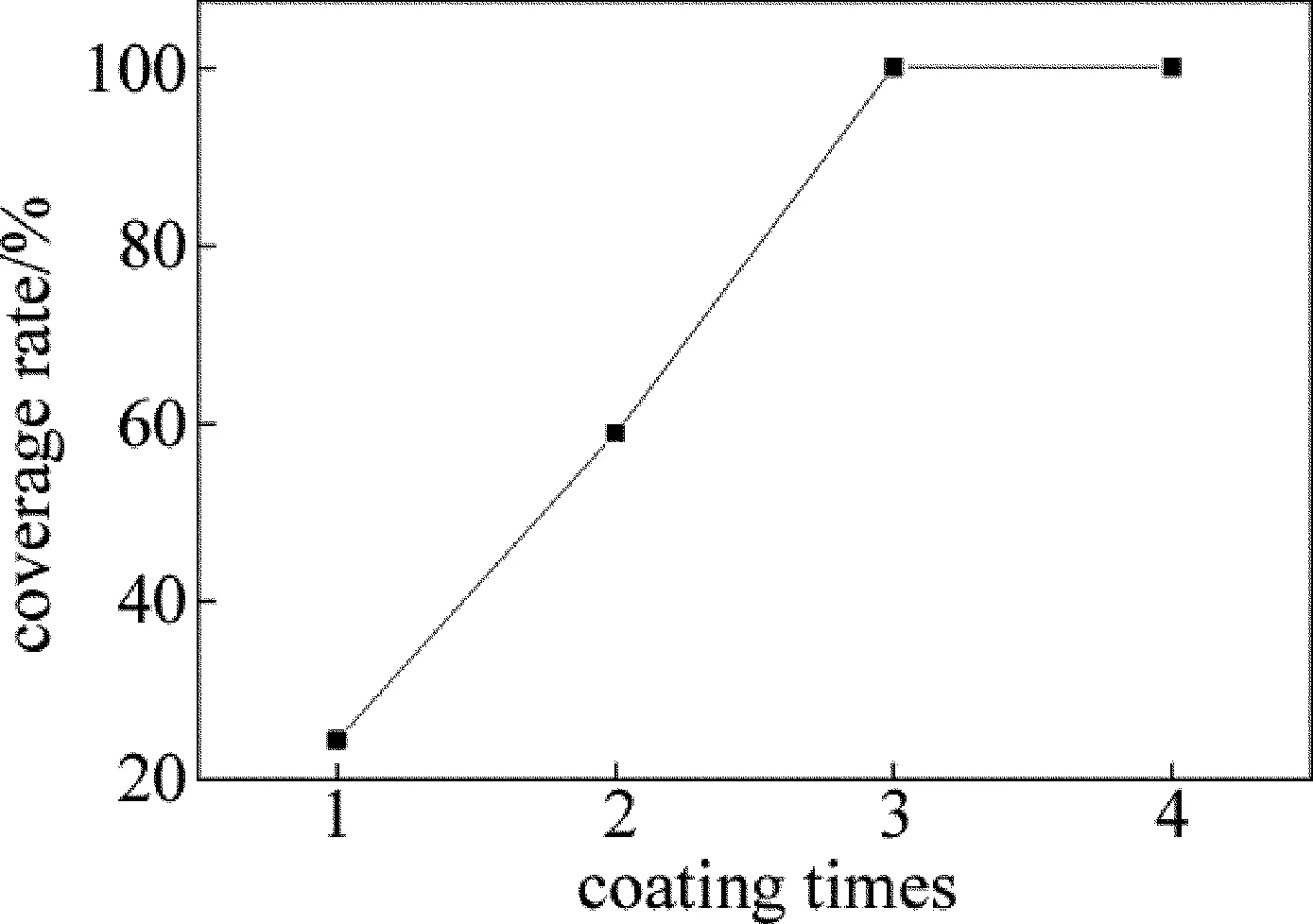

通過對NaH2PO2質量濃度、掃描速率和涂覆次數對覆蓋率影響的研究,得出最終的工藝為:光斑直徑為50μm,CuSO4質量濃度為10g/L,NaH2PO2質量濃度為30g/L,掃描速率為320mm/s,涂覆次數為3次。

2.2 表面形貌及能譜分析

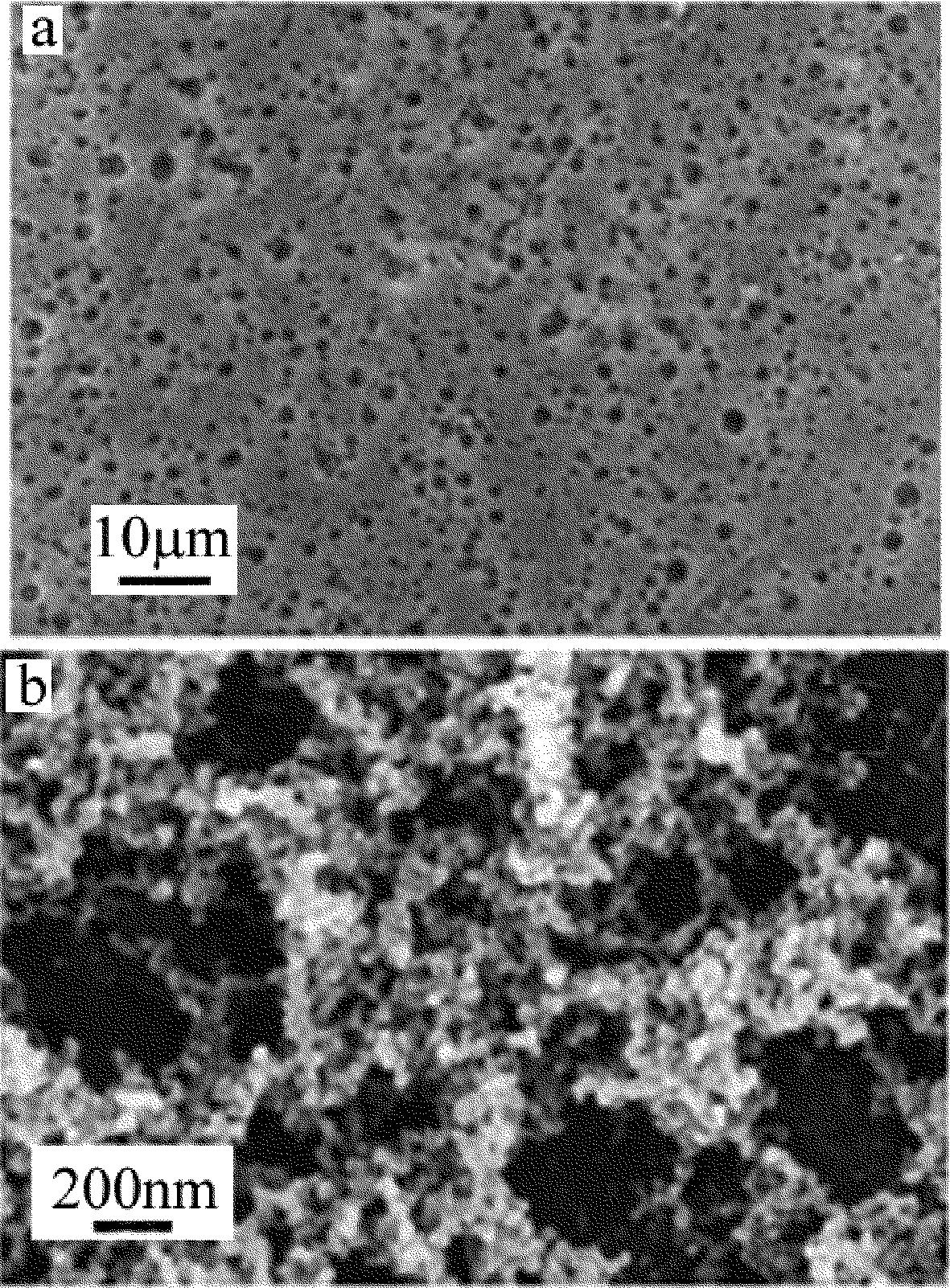

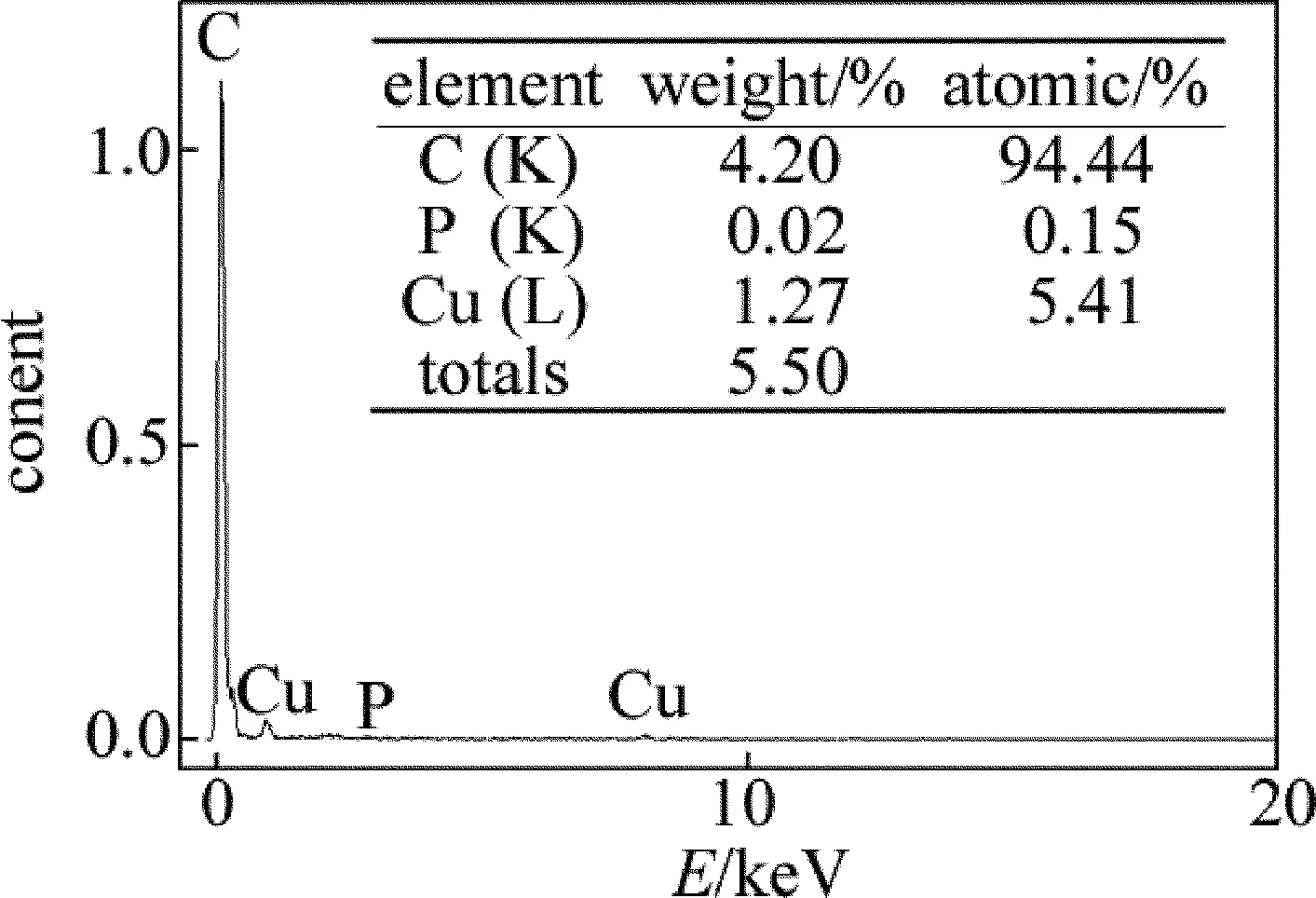

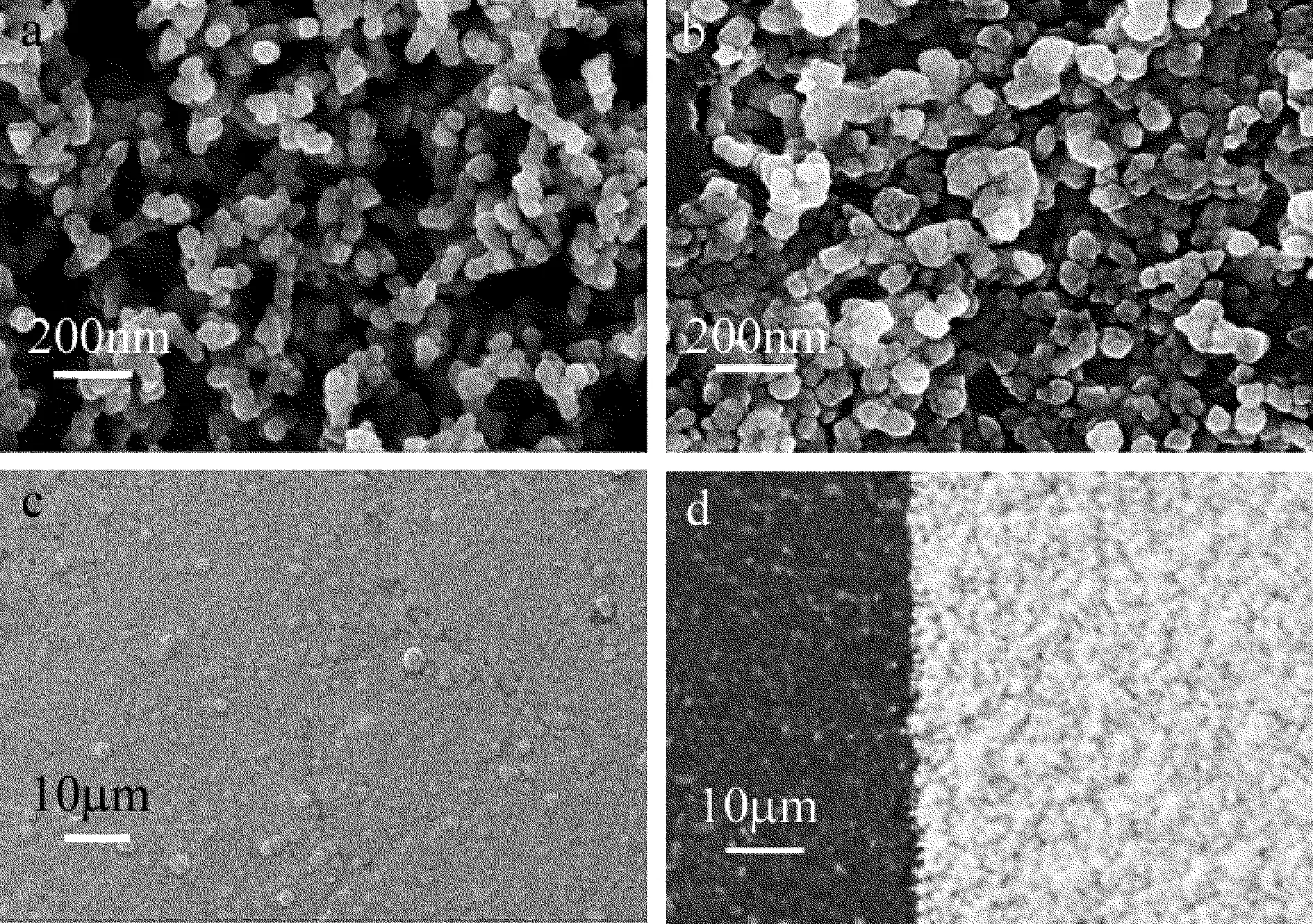

基體粗化和活化后的表面形貌如圖5所示。圖5a為基體粗化后表面形貌,從圖中可以看出,基體粗化后表面形成許多平均直徑為1μm的小蝕孔,使基體表面積增加,親水性得到明顯提高,為活性離子的吸附提供了有利條件。圖5b為基體活化后表面形貌,基體活化后,表面形成了密集的納米級微粒。

Fig.5Surface morphology of the substrate after roughening and after activation

a—after rougheningb—after activation

Fig.6 Energy spectrum of substrate surface after activation

不同施鍍時間基體表面形貌如圖7所示。圖7a為施鍍1min基體表面形貌,化學鍍反應首先在催化核心表面進行,基體表面Cu粒子明顯變大。圖7b為施鍍5min后基體表面形貌,隨著鍍層的不斷生長,開始對基體形成覆蓋。圖7c為施鍍30min基體表面形貌,

Fig.7 Surface morphology of substrate at different plating timea—1min b—5min c—30min d—boundary topography

基體被完全覆蓋,鍍層均勻,結構致密。圖7d為鍍層邊界形貌,可以看出鍍層邊界整齊,毛刺較少,說明化學鍍反應只在活化區域進行。塑料基體為低導熱材料,激光能量不易擴散,光斑區域外活化反應無法進行,因而保證了活化區域的精準性,使鍍層具有較好的邊界形貌。

2.3 性能檢測

施鍍30min后采用熱循環試驗檢測鍍層結合性,具體方法如下:將鍍件放入80℃水浴中保溫1h,然后立即放入20℃水浴中30min,最后放入0℃溫度環境中保持1h。經過高溫、室溫、低溫反復3次,鍍層表面若如無起泡、裂紋、折皺等現象則視為合格。經檢測,鍍層結合性良好。

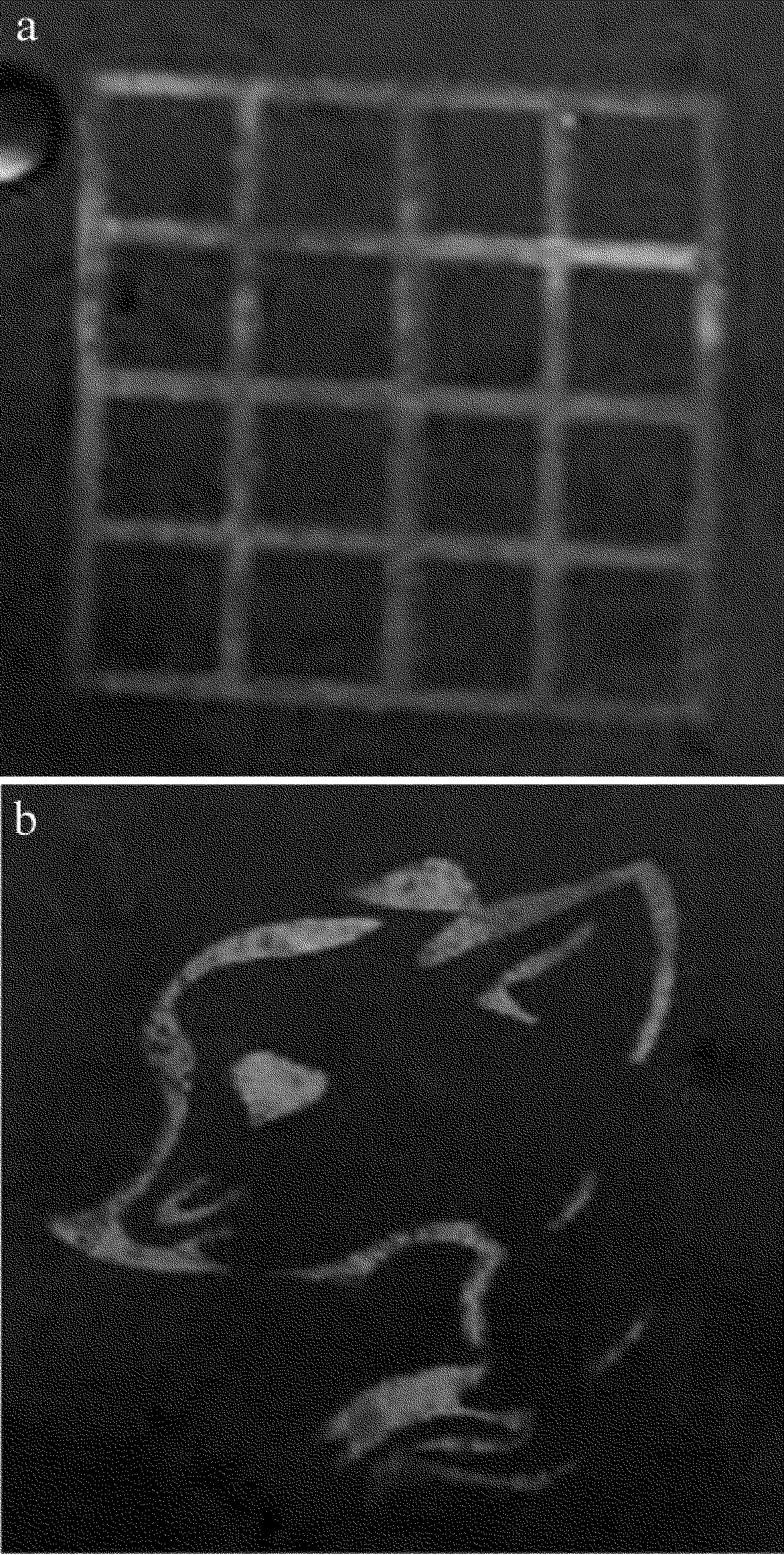

Fig.8 Sample picturesa—line b—mouse

用萬用表對基體活化區域表面電阻進行測量,測得電阻趨近于無窮大;施鍍后,鍍層電阻趨近于0Ω。從導電性可知,基體施鍍前為絕緣體,施鍍后鍍層部分為導體,電阻值趨于0Ω,說明導電性良好。

2.4 樣品

圖8為激光選區活化所得樣品。圖8a為成型電路,圖8b為鼠形圖案,兩幅圖中圖形尺寸均為10mm×10mm,圖形輪廓清晰,與計算機輸入圖形完全一致。從圖8a中可以看出,精細線路成型后,鍍層容易氧化變色,所以在施鍍后需要進行相應的保護處理。

3 結 論

以CuSO4和NaH2PO2混合溶液為活化液涂覆于基體表面形成活化層,利用450nm藍光激光器對基體表面活化層進行掃描,使基體得到活化。通過對激光頭的運動控制,成功在基體表面鍍上一層均勻致密、結合性強、導電性良好的金屬銅線。

(1)采用正交試驗得到最優活化工藝為:激光光斑直徑為50μm,CuSO4質量濃度為10g/L,NaH2PO2質量濃度為30g/L,掃描速率為320mm/s,活化液涂覆次數為3次時,采用該工藝得到鍍層形狀精確、邊界整齊、性能良好。

(2)激光掃描后,活化層中Cu2+被還原為30nm~40nm具有較強催化作用的Cu微粒。施鍍5min后,基體表面開始形成完整鍍層。

(3)精細線路鍍層易氧化,鍍層的抗氧化性有待進一步研究。

(4)激光選區活化工藝在一定程度上解決了激光誘導技術可操作性差以及貴金屬涂布成本高的問題,具有較高的實用價值,在電子線路成型方面具有一定的應用前景。