聚結過濾技術用于硝酸異辛酯脫水干燥的可行性研究

黨土利,岳富民

(西安萬德能源化學股份有限公司,陜西西安 710077)

2-乙基己基硝酸酯(亦稱硝酸異辛酯)是目前石油產品調合中常用的十六烷值改進劑,能夠有效改善柴油燃燒性能、提高機動車動力性能[1]。工業上一般采用混酸硝化法,即硫酸、硝酸的混酸作為硝化劑與異辛醇發生硝化反應制備硝酸異辛酯。該工藝后處理采用多道水洗、堿洗工藝中和產品中殘留的無機酸,通過增加沉降、脫水時間以改善分離效果。生產過程中多次水洗致使產品中不可避免地帶有一定量的水分,水分較高的硝酸異辛酯添加到柴油中易乳化,產品質量不合格,甚至加速發動機的損耗[2]。為此,煉化企業在采購硝酸異辛酯時嚴格控制水分不高于450 mg/kg,部分國外煉廠要求水分不超過300 mg/kg。傳統硝酸異辛酯生產過程脫水工藝有重力沉降法、床層吸附法等,但這些方法一般要將水洗后的粗產品過長時間的沉降,利用硝酸異辛酯與水相的密度差使大部分水沉降,然后再油水分離,這樣多級沉降、分離脫水得到濕產品,濕產品再經多級吸附干燥后即得成品。工藝繁瑣且生產周期長,需要設備數量較多,生產成本較高。另外,干燥裝置中濕產品的流動多數為湍流,自由水或粒子一般呈乳化狀,90%的液滴小于4.8微米,100%的液滴直徑不超過8.6微米[3]。如此小尺寸的液滴,傳統的脫水干燥方法在處理能力、脫水效率及運行成本等方面都難以滿足。隨著高聚結技術和膜分離技術推廣的應用,一種新型的油水分離工藝-薄膜聚結技術,已在石油化工、水處理和制藥等多個領域得到廣泛推廣[4,5]。本文借助實驗研究探討硝酸異辛酯生產過程采用聚結過濾工藝脫水干燥的可行性及技術措施。

1 聚結分離技術原理

為液-液分離設計的聚結分離器主要含聚結濾芯、分離濾芯兩種濾芯。物料通過聚結器時,不同極性的雜質會聚結而尺寸增大,通過凝聚的作用將液態雜質從微米級變成毫米級,打破雜質在連續相中重力與浮力的平衡,在聚結器內部進行沉降分離,從而實現脫水[6]。

含水物料在聚結分離器中首先流經聚結濾芯,濾除固體雜質并將極小的水滴聚結成較大的水珠,聚結后的水珠依自重從油中分離,沉降到集水槽中。物料再流過分離濾芯,通過分離濾芯良好的親油憎水性,進一步油、水的分離,潔凈、無水的產品流出聚結分離器。

含水有機物先由進口管進入過濾器殼體的下部(見圖1),然后從外向內流過濾芯,較粗的顆粒便會立即沉淀下來,由排污閥放出,較小的顆粒被濾芯攔截。最后潔凈的產品經濾芯托盤匯集后經出口管流出聚結分離器,隨著被處理油量的增加,沉積在濾芯上的污染物會引起聚結器壓差的上升。油液從聚結分離器進油口流入一級托盤,然后分流于一級濾芯內部,經過濾、破乳、水分子長大、聚結,雜質截留在一級濾芯內,聚結的水珠沉降于沉淀槽中,油品從外向內進入二級濾芯,匯集于二級托盤內,從聚結分離器出口流出。二級濾芯的材料具有憎水性,油品可順利通過,游離水則被擋于濾芯之外,流入沉淀槽借助排污閥排出。

通常,天然棉、聚丙烯、聚酯、尼龍等多種材料均可作為聚結器的芯式材質,一般根據待分離的樣品腐蝕性、酸堿性和溶解性選擇。由于硝酸異辛酯生產的不同工藝階段粗酯均具有強酸或強堿性,對濾芯材料有腐蝕作用,同時硝酸異辛酯為溶解性較強的有機溶劑,故選用耐酸、堿腐蝕和耐有機溶劑的聚酯濾芯。

2 實驗部分

2.1 材料與儀器

材料:硝酸異辛酯,西安萬德能源化學股份有限公司產品;自來水。

儀器:聚結過濾器,濾芯為聚酯材料;秒表;量筒;剪切乳化機;1 000 mL燒杯;分液漏斗;計量泵;水分測定儀;堿式滴定管。

2.2 實驗過程

2.2.1 室內實驗 取車間生產的硝酸異辛酯濕產品(酸度為1.38 mgKOH/100mL,水分為630 mg/kg)與一定比例的自來水混合,剪切乳化若干時間,轉入分液漏斗中靜置30 min后分出水層和乳化層,取酯層樣品測水分和酸度。通過控制剪切乳化時間可以得到不同初始含水量的硝酸異辛酯實驗樣品。

分水后的硝酸異辛酯實驗樣品通過計量泵進入聚結器,調節計量泵的進料流量,并用秒表和量筒校準流量,帶流量穩定后,取樣檢測水分和酸度。

脫水率計算:

2.2.2 在線實驗 在生產線上取不同階段的硝酸異辛酯濕產品,通過計量泵泵入聚結器中脫水,調節流量控制過濾速度,待流量穩定后取樣測水分和酸度。

2.2.3 分析與檢測 水分測定:用卡氏試劑法測定,計算精確至1 mg/kg。

酸度測定:用GB/T 258-2016《輕質石油產品酸度測定法》規定方法,計算精確至0.01 mgKOH/100mL。

3 結果與討論

3.1 室內實驗

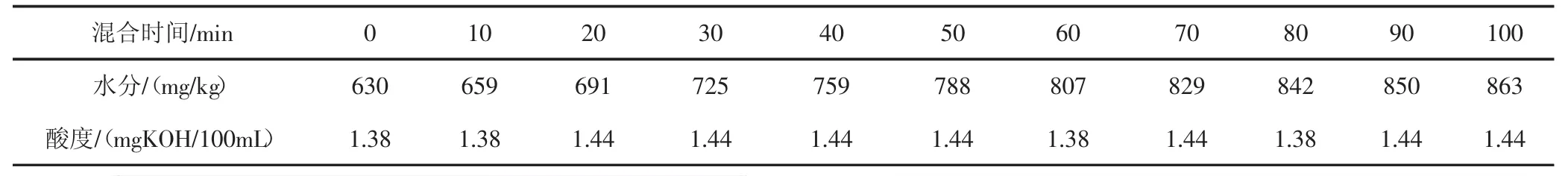

硝酸異辛酯濕產品與自來水按照體積比為20:1的比例混合、剪切、乳化若干時間,轉入分液漏斗中靜置30 min,分出水層和乳化層,即得到待實驗樣。不同混合時間得到的待實驗樣初始水分不同,但產品酸度基本不變(見表1)。

表1 室內水洗后硝酸異辛酯初始水分和酸度

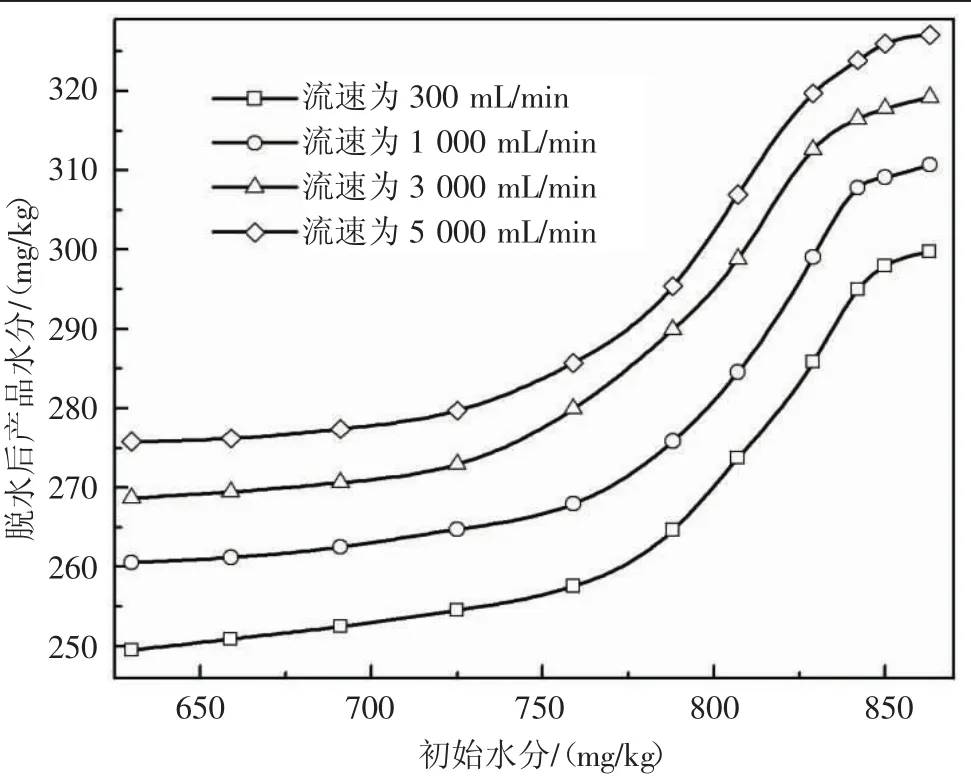

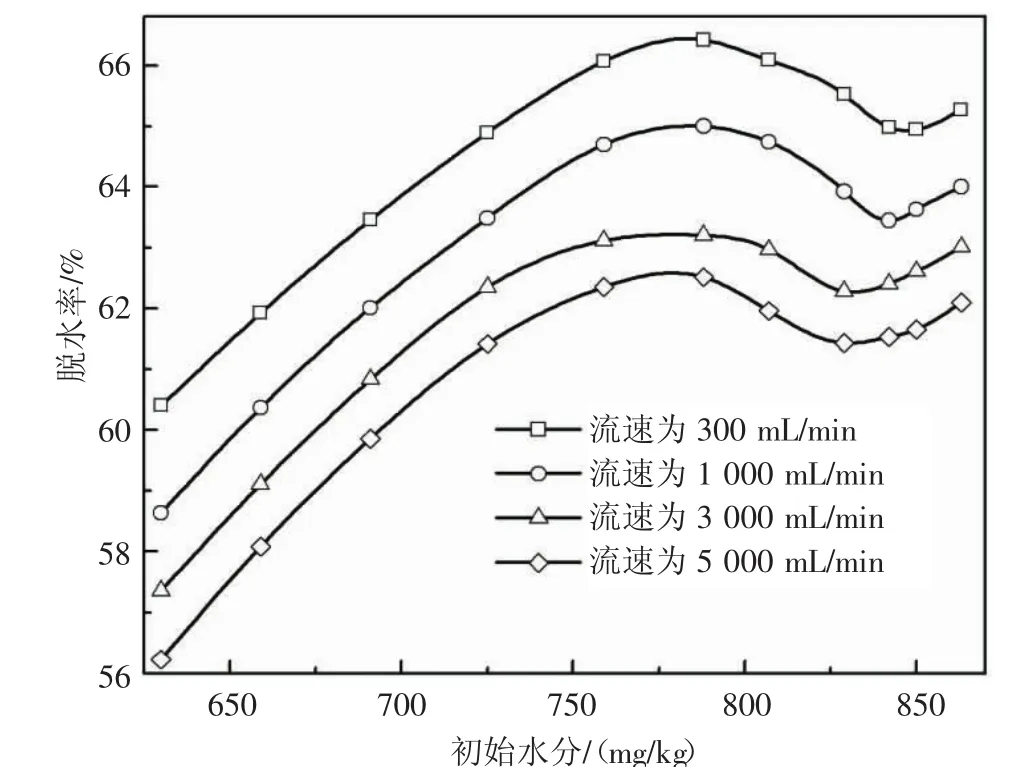

將初始含水量不同的待實驗樣在不同流速下通過聚結過濾器脫水,結果(見圖2、圖3)。

圖2 不同流速聚結脫水后硝酸異辛酯水分與初始水分的關系

圖3 不同流速下硝酸異辛酯聚結脫水率與初始水分的關系

由圖2可以看出,相同初始含量的試樣,樣品流速越快經過聚結器脫水后樣品水分越高;而同一流速下,脫水后的樣品水分隨其初始水分增加呈“S”形。這說明流速對分離效果影響最大,因為流速增加,會減短乳化水在聚結器中聚結的時間,一部分水滴來不及從微米級聚結到毫米級,因此不能被聚結器濾芯分離,導致過濾后的產品水分升高。而相同流速脫水后的產品水分隨初始水分的增加呈“S”形,說明聚結器工作時有“下限”,而“上限”較寬,這是由聚結器結構和濾芯材料所決定。

由圖3可以看出,聚結過濾器處理硝酸異辛酯,脫水率最高可達50%以上。在流速相同時,脫水后的產品脫水率與初始水分呈倒“S”型,結合圖2可以說明聚結器在處理水分越高的試樣時相對脫水率越高,處理后的樣品水分仍較高;處理水分較低的試樣時相對脫水率低,這是因為聚結器有處理極限,難以將水分絕對值降的極低。

3.2 在線產品實驗

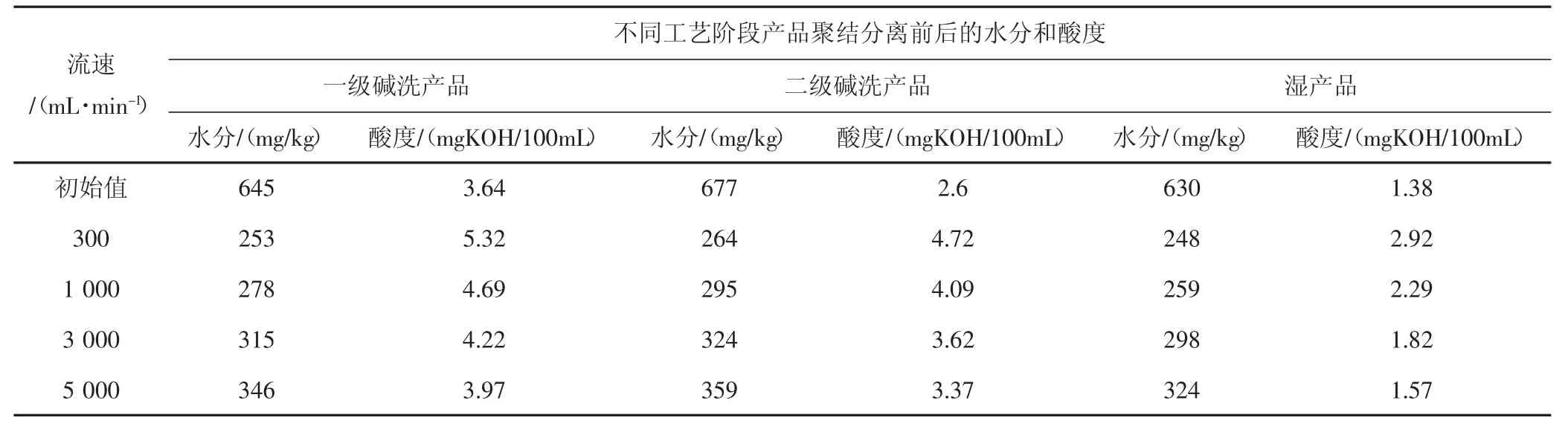

為進一步研究聚結過濾器對硝酸異辛酯實際生產不同工藝階段的產品脫水效果,分別在生產線上取一級堿洗產品、二級堿洗產品和干燥前的濕產品在不同流速下進行聚結脫水實驗。其中,一級堿洗產品由于仍含有微量無機酸,酸度較高;二級堿洗產品經過兩次堿洗,產品幾乎不含無機酸,酸度較低;濕產品經過多級堿洗、水洗、沉降、分離,水分和酸度都較低。三種不同工藝段的濕產品在線聚結脫水實驗結果(見表2)。

從表2中可以看出,三種不同工藝段的濕產品經聚結過濾器脫水后水分均快速降低,可降至245 mg/kg,且過濾速度越低,脫水效果越好。酸度隨過濾速度的降低而增加,按照國標GB/T 258-2016方法測定的酸度并不是硝酸異辛酯的真實酸度,而是硝酸異辛酯及水分中堿性物質作用后殘余物質的酸度。硝酸異辛酯的在線洗滌是用一定濃度的堿水多次洗滌,濕產品中所含的微量水實際上是堿水,而非中性水,其可部分中和酯中殘余的酸。通過聚結器破乳、聚結、分離過程中堿水不斷被脫出,堿水中和酸的作用不斷減弱,故聚結過濾器處理后的產品的水分越低,滴定時消耗標準堿液就越多,產品酸度越高。

表2 聚結過濾器在線實驗結果

3.3 脫水后產品穩定性

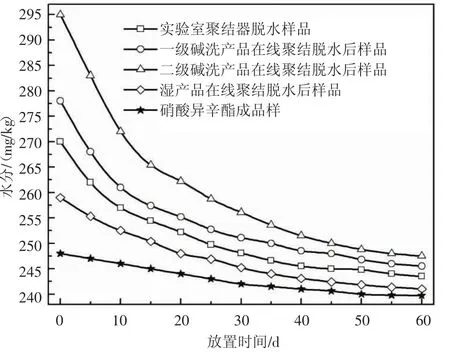

為研究聚結過濾脫水后產品的穩定性,分別選取流速為1 000 mL/min的室內實驗樣品、一級堿洗樣品、二級堿洗樣品和濕產品和本公司原工藝生產的硝酸異辛酯成品在相同條件下放置不同時間,分別檢測水分和酸度隨放置時間的變化,實驗結果(見圖4、圖5)。

由圖4可以看出,各組樣品的水分都隨放置時間的增長而降低,除了室內實驗樣品外,其他樣品在50天以上水分幾乎都降至最低值。這是由于室內實驗樣品為加水強制乳化,過濾后的水分含量較高,難以通過自然沉降把水分降到最低。由圖4還可看出,本公司生產的硝酸異辛酯成品本身水分較低,長時間放置后水分還能稍有降低。

圖4 不同硝酸異辛酯樣品水分隨放置時間的關系

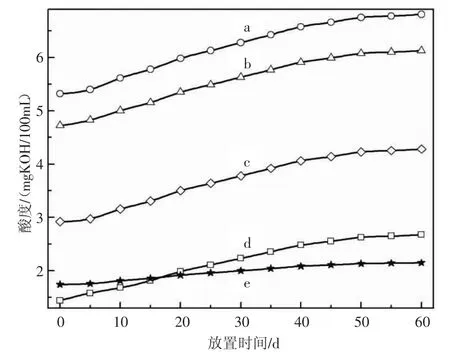

圖5 不同硝酸異辛酯樣品的酸度隨放置時間的變化

從圖5可以看出,所有通過聚結過濾器脫水的實驗樣品酸度幾乎都隨放置時間呈線性增加關系,而硝酸異辛酯成品的酸度非常穩定,放置60 d酸度仍然在2.0 mgKOH/100mL左右。這是因為聚結過濾器在脫水時只能除去大部分的堿性水和無機雜質,而微量的有機酸等雜質仍然殘留在產品中,長時間放置后產品中殘留的有機酸等雜質能夠促進硝酸異辛酯的水解,水解產物導致產品的酸度升高。而傳統的堿洗、沉降、吸附干燥的工藝雖然生產周期長,但堿水與硝酸異辛酯長時間的接觸,能夠充分中和有機酸等酸性雜質,沉降后除去能夠誘導產品返酸的雜質,最后經過吸附干燥得到比較純凈、穩定的硝酸異辛酯產品。

4 結論

聚結過濾器可快速降低硝酸異辛酯的水分,脫水率達到66%以上,水分最低能降至250 mg/kg以下,聚結過濾工藝可快速有效降低硝酸異辛酯水含量,簡化工藝路線,縮短生產周期,降低生產成本。但聚結器過濾后的產品返酸較快,易造成酸度增加,必須結合傳統的沉降和吸附干燥工藝才能達到有效脫水、干燥的效果。