椎間融合器金屬粉末注塑成型精度測量實驗研究

汪傳生,胡紀全,邊慧光

(青島科技大學 機電工程學院,山東 青島 266061)

金屬粉末注塑成型是一種由粉末冶金與聚合物注塑成型相結合發展起來的一種新型成型技 術[1]。金屬粉末注塑成型首先將金屬粉末與適合的粘結劑混合在一起制成混合料,然后進行制粒,最后注射到特定的模具中得到所需要的形狀。注塑成型制品需要排除粘結劑,即進行脫脂處理,之后再對脫脂坯進行燒結處理[2-4]。燒結后的產品不僅具有與普通注塑成型法(如注射高分子塑料)所得制品一樣的高精密度和十分復雜的物理形狀,而且具有與金屬鍛件接近的化學、物理和機械性能[5]。金屬粉末注塑成型適合大批量生產形狀復雜、傳統工藝不易加工或者有特殊性能要求(如需要材料內部有空隙)的金屬零部件。尤其在醫學方面,醫用物品中結構復雜、體積較小的精密物品尤其難以用傳統加工手段加工且加工成本較高,例如外科手術所用的椎間融合器。

本工作基于喂料流動對比試驗確定的注塑成型最佳喂料配方,在阿博格精密注塑機上用椎間融合器模具按照最佳注塑工藝參數進行注塑,并在1 350 ℃下燒結出椎間融合器,然后對椎間融合器的關鍵尺寸進行測量,并利用3D測量激光顯微鏡和掃描電子顯微鏡(SEM)進行微觀分析,判斷金屬粉末注塑成型的精度。

1 實驗

1.1 原材料與配方

316L不銹鋼粉末,牌號OOCr17Ni14Mo2,長沙天久金屬材料有限公司產品。粘結劑選用石蠟基粘結劑體系[6]。

根據喂料流動性能試驗確定最佳喂料配 方[6]。每100 g喂料中配方組分及含量(g)為:316L不銹鋼粉末 92.6,乙烯-醋酸乙烯酯共聚物 1.628,聚丙烯 1.332,聚甲醛 1.628,石蠟 2.22,硬脂酸 0.148,環氧大豆油 0.444。

1.2 主要設備和儀器

X(S)M-1.7L型高剪切同步轉子實驗密煉機,青島科技大學自制;170S 125-30型精密注塑機,德國AB-BURG公司產品;GSL-1700S型管式燒結爐,硅鉬棒加熱,可加熱到1 800 ℃,爐膛為剛玉管,在燒結時通氮氣保護,上海皓越電爐技術有限公司產品;LEXT OLS4100 3D測量激光顯微鏡,重慶康瑞儀器有限公司產品;JSM-7500F型場發射掃描電子顯微鏡(SEM),日本電子公司產品。

1.3 試樣制備

采用密煉機制備金屬喂料[6]。采用ABBURG注塑機和已加工好的椎間融合器模具,設定注射工藝參數[7]:模具溫度 50 ℃,注射壓力 70 MPa,四段加熱區溫度 180/175/170/165 ℃,注塑出椎間融合器后在催化脫脂爐中脫除粘結劑,在最佳燒結溫度1 350 ℃[8]下燒結出不銹鋼椎間融合器。

1.4 測試分析

(1)尺寸精度:對椎間融合器的關鍵尺寸進行測量,研究金屬粉末注塑成型的加工誤差。

(2)微觀形貌:利用3D測量激光顯微鏡觀察椎間融合器脫脂前后及燒結后的微觀形貌。3D測量激光顯微鏡測得的圖像尺寸為1 281 μm×1 298μm。

(3)SEM分析:利用SEM觀察椎間融合器坯體脫脂前后的微觀區別。

2 結果與討論

利用椎間融合器模具在AB-BURG精密注塑機上連續注射50模椎間融合器坯體,注塑成型后,將50模椎間融合器坯體進行脫脂處理,之后在 1 350 ℃下燒結。

2.1 關鍵尺寸測量

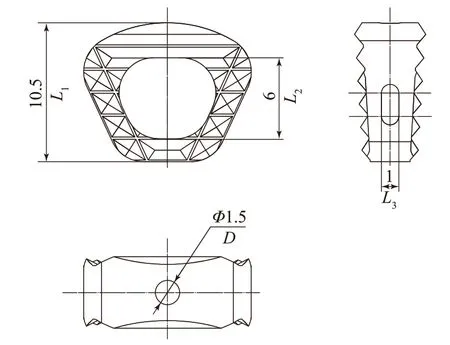

椎間融合器燒結前后對比如圖1所示。在燒結后的椎間融合器中任取8個測量關鍵尺寸(見圖2),測量結果如表1所示。

圖1 椎間融合器燒結前后對比

圖2 關鍵測量尺寸示意

由表1可以看出,椎間融合器在最佳燒結溫度1 350 ℃下燒結后的關鍵尺寸基本穩定,且精度較高,達到使用要求。

表1 椎間融合器燒結后關鍵尺寸測量結果 mm

2.2 3D形貌和SEM分析

為了進一步檢驗燒結后椎間融合器的表面光潔度,利用3D測量激光顯微鏡觀察椎間融合器脫脂前后與燒結后的表面微觀形貌,并且用SEM觀察脫脂前后的微觀區別。

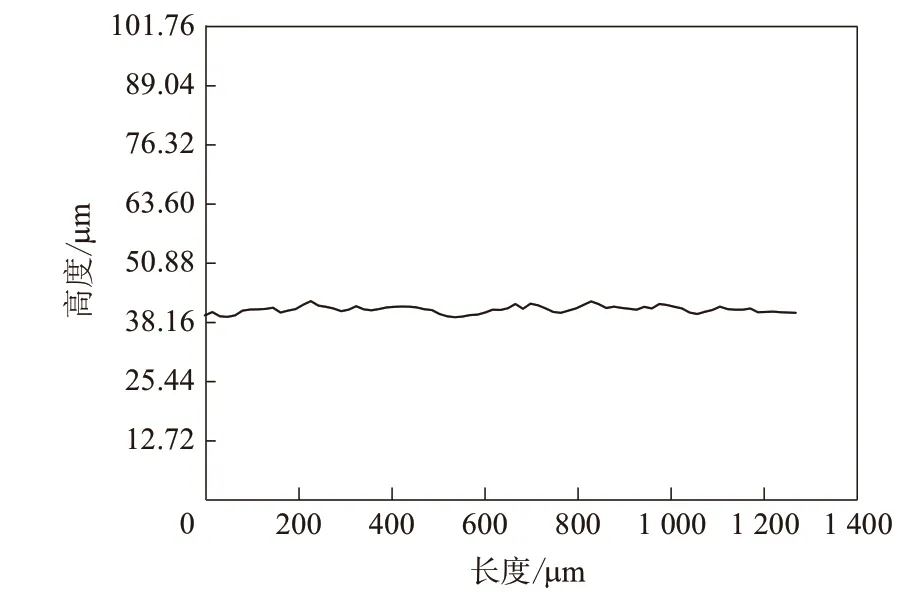

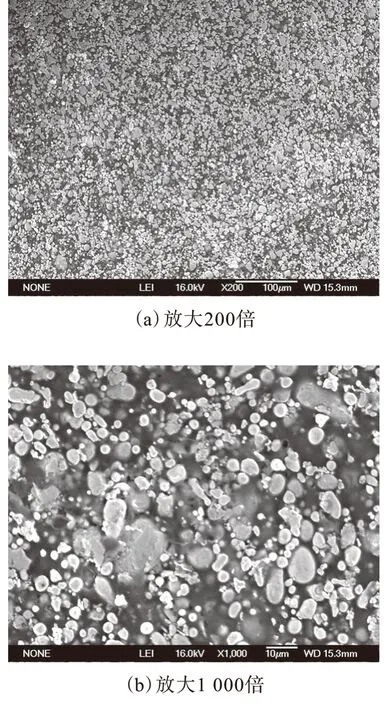

2.2.1 脫脂前

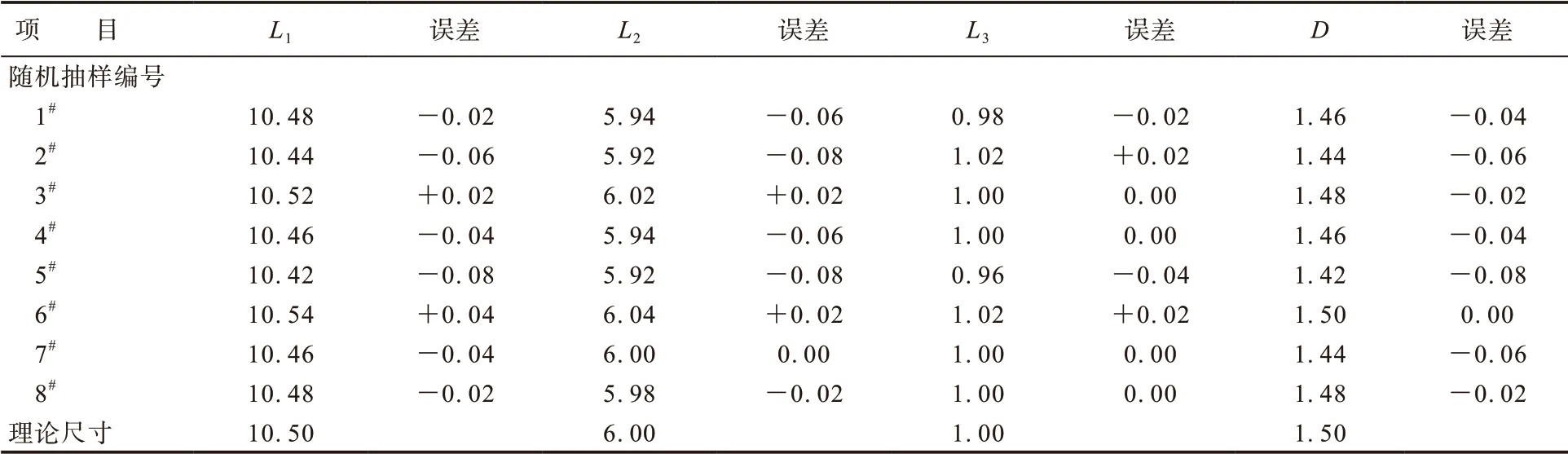

椎間融合器脫脂前的表面微觀與3D形貌如圖3所示。為了更精確地查看微觀變形,在圖3(b)中任意找一個截面,將截面的精確形貌以二維平面坐標展示,見圖4,橫坐標表示截取截面的長度(截取總長1 280.7 μm),縱坐標表示測量點距離平臺的高度,只需觀察在截取長度上高度的變化量即可。椎間融合器脫脂前的SEM照片如圖5所示。

圖4 椎間融合器脫脂前表面平整度測量結果

由圖3和4可以發現,本次用金屬喂料注射出的椎間融合器外形平整,精密度較高。圖中出現亮點是因為粘結劑均勻地包覆了金屬粉末,在油類物質的包覆下,金屬顆粒產生光折射。

圖3 椎間融合器脫脂前表面的微觀與3D形貌(放大1 500倍)

由圖5可以判斷,本次注射的椎間融合器金屬粉末相在注射坯體中分布均勻,為后續的脫脂奠定了良好的基礎。

圖5 椎間融合器脫脂前的SEM照片

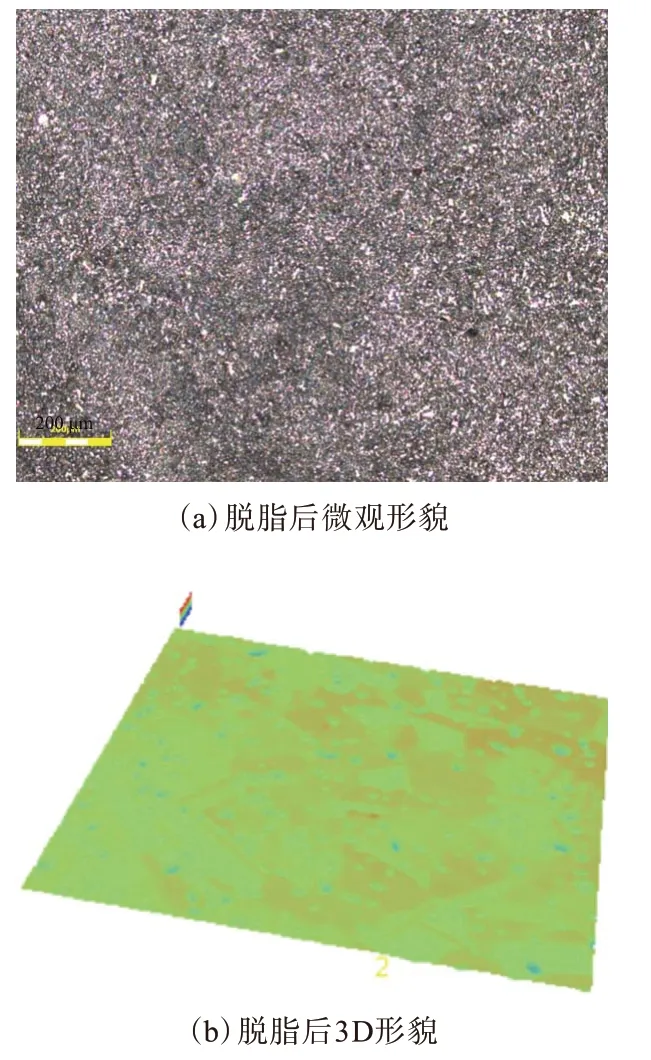

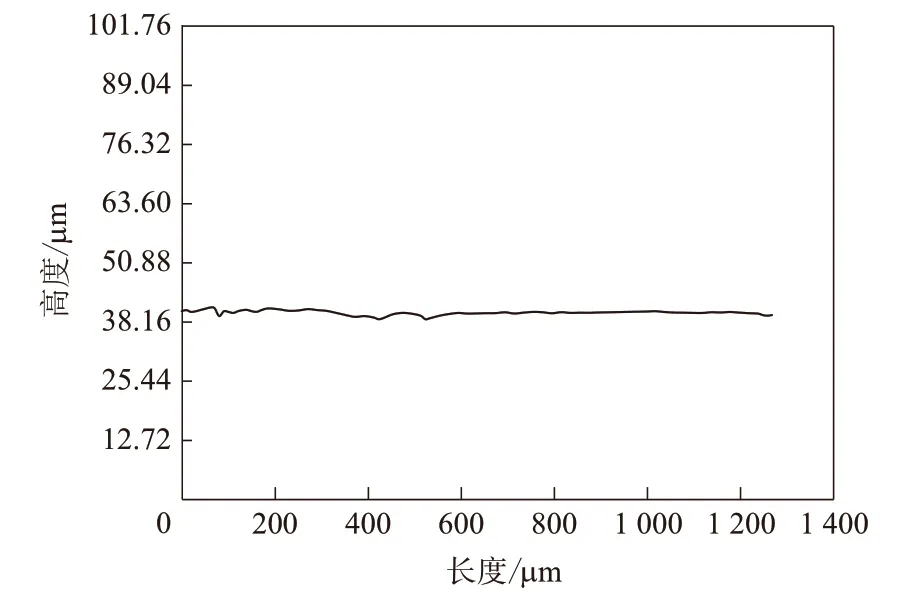

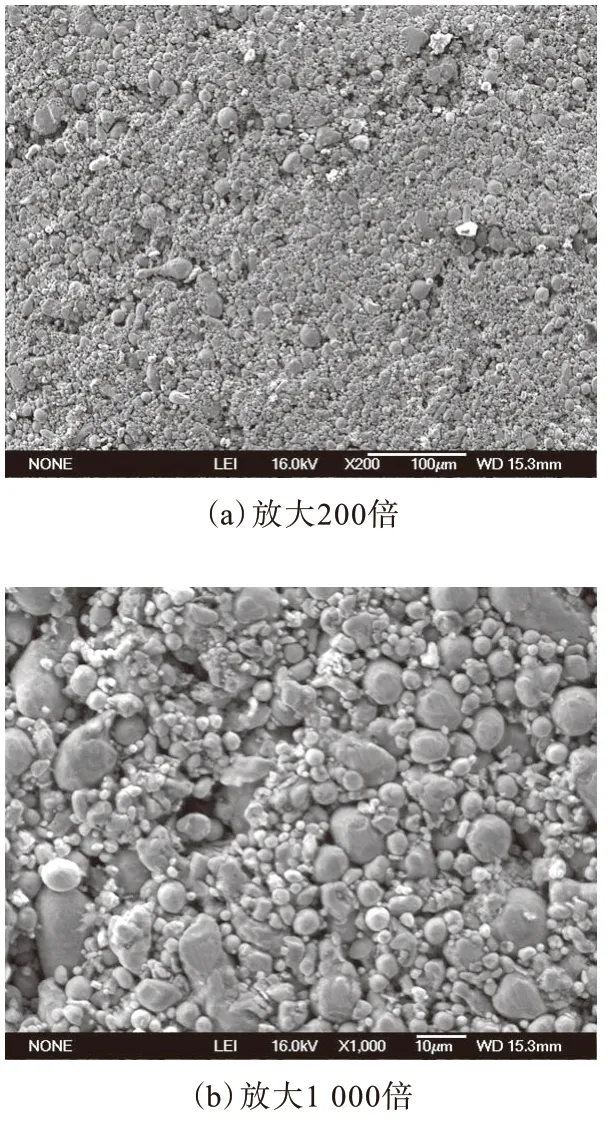

2.2.2 脫脂后

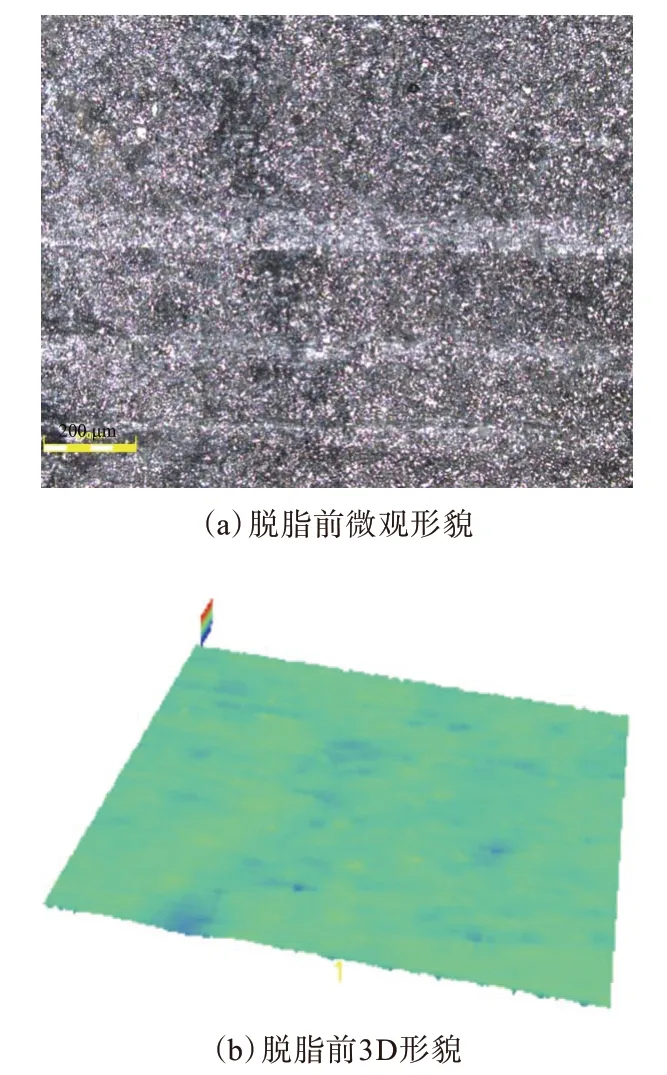

椎間融合器脫脂后的表面與3D形貌如圖6所示,表面平整度測量結果如圖7所示,SEM照片如圖8所示。

對比圖6(a)與圖3(a)可以看出,脫脂后微觀形貌圖發暗,從側面反映出粘結劑類物質已經脫除干凈。

由圖6(b)可以直觀地看到,脫脂后的孔隙分布比較均勻,沒有出現過大孔隙或孔隙聚集現象,脫脂成功。

圖6 椎間融合器脫脂后表面的微觀與3D形貌(放大1 500倍)

由圖7可以發現,脫脂后金屬粉末基體的表面光潔度保持較好,沒有出現較大變形,為燒結提供了保障。

圖7 椎間融合器脫脂后表面平整度測量結果

由圖8可以判斷,脫脂后金屬粉末占坯體的比例很大,椎間融合器坯體內的粘結劑相物質基本脫除,為后續的燒結奠定了良好的基礎。

圖8 椎間融合器脫脂后的SEM照片

2.2.3 燒結后

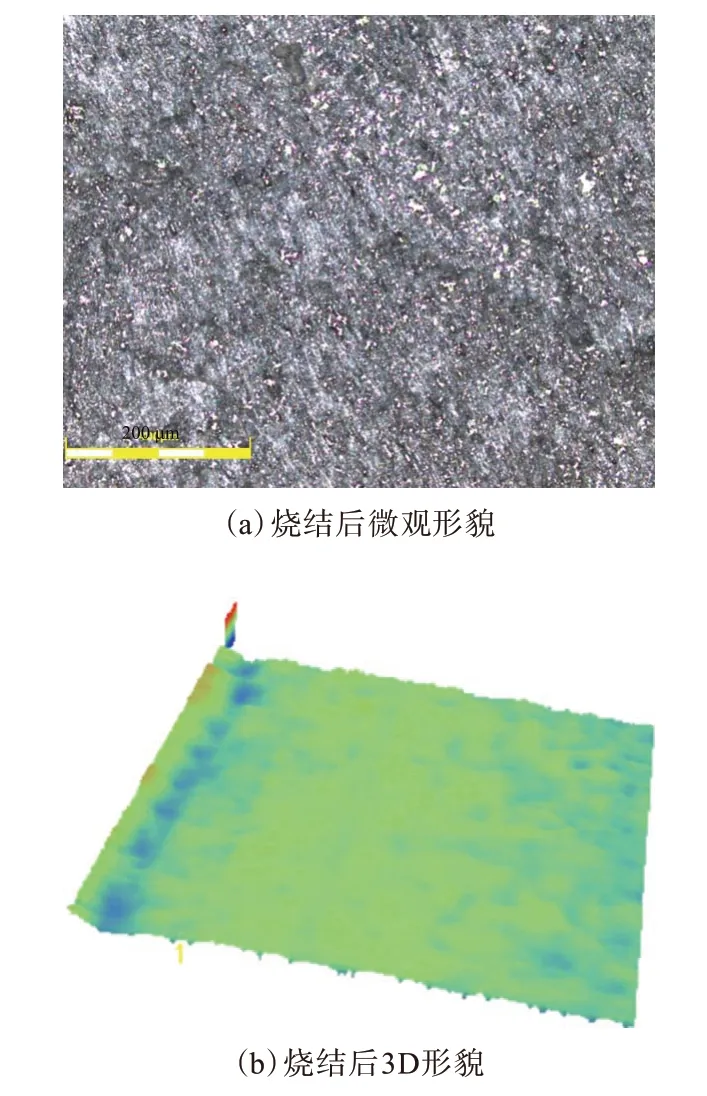

椎間融合器燒結后表面的微觀與3D形貌如圖9所示,表面平整度測量結果如圖10所示。

由圖9可以看出,金屬粉末已經燒結成體,表現出了金屬特有的金屬光澤。最終燒結制品的表面平整。

圖9 椎間融合器燒結后表面的微觀與3D形貌(放大1 500倍)

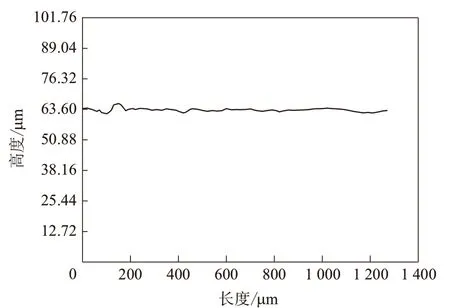

由圖10可以直觀地看出,本研制成品的表面高度差約在10 μm以內,表面光潔度較好。

圖10 椎間融合器燒結后表面平整度測量

3 結論

(1)本研制椎間融合器的關鍵尺寸基本穩定,且精度較高,達到使用要求。

(2)通過SEM觀察,脫脂后金屬粉末占坯體的比例很大,椎間融合器坯體內的粘結劑相物質基本脫除,為后續的燒結奠定了良好的基礎。

(3)3D測量激光顯微鏡觀察結果顯示:脫脂后微觀形貌圖發暗,反映出粘結劑類物質已經脫除干凈,脫脂成功;脫脂后金屬粉末基體的表面光潔度保持較好,沒有出現較大變形,為燒結提供了保障;最終燒結制品的表面平整,表面高度差在10 μm以內,表面光潔度較好。

由此可見,基于此配方的不銹鋼椎間融合器金屬粉末注塑成型方法完全可行。由于批量制造椎間融合器周期短,本研究可以有效降低椎間融合器的成本,減小患者的醫療成本,并且也可以為其他形狀復雜的金屬制品提供一種加工依據與支持,使不易加工的金屬制品實現批量生產。