炭黑及硫化體系對三元乙丙橡膠發泡減震制品硬度與動靜剛度比的影響

王巧玲,季承遠,于世長,高光濤

(青島科技大學 橡塑材料與工程教育部重點實驗室,山東 青島 266042)

減震橡膠是指防止振動、沖擊傳遞或起緩沖作用的硫化橡膠制品,可最大限度地減輕機械振動和降低機械噪聲,提高工作效率,廣泛應用于機械設備、運輸設備及構筑物的振動隔離[1-2]。減震橡膠制品所用橡膠材料的動靜剛度比對振動傳遞和減震效果有較大影響。硬度越大,橡膠材料的靜剛度越大,回彈性越好,動剛度越小,振動傳遞效果越好,則動剛度與靜剛度的比值即動靜剛度比越小越好[3]。減震墊、海綿等多種發泡橡膠制品通常是在周期性交變應力條件下工作的。為保證橡膠制品使用的安全性和可靠性,研究發泡材料的硬度與動靜剛度比之間的關系具有極其重要的意義[4-5]。硬度表征材料抵抗彈性變形、塑性變形、劃痕或破裂等一種或多種作用同時發生的能力,通過測定硬度,不僅可方便地鑒定一系列硫化橡膠產品的固化效果和均勻性,還可適用于跟蹤分析橡膠材料老化、污染與微孔等問題[5]。

三元乙丙橡膠(EPDM)通常是采用硫黃硫化體系、過氧化物硫化體系等硫化[7-8]。其中用硫黃硫化EPDM時硫化速率適宜,硫化膠的綜合性能較好,成本較低,因此在EPDM的加工工業中約80%都采用硫黃硫化體系[9]。但通常用硫黃硫化EPDM時要求第三單體的含量高且只用硫黃硫化所需的時間較長,需加入助硫化劑及配合劑以提高硫化效率、改善硫化膠的物理性能。過氧化物硫化體系可以硫化二烯烴類和非二烯烴類橡膠,其所形成的交聯鍵是C—C鍵,鍵能比硫黃硫化體系的單硫、雙硫和多硫鍵大,因此過氧化物硫化的硫化膠耐熱性能優異,壓縮永久變形小,不易噴霜,不會像硫黃硫化體系產生硫化返原現象,但硫化膠的拉伸應力應變性能、耐疲勞性能較差[10]。本試驗探究炭黑及硫化體系對EPDM發泡減震制品硬度與動靜剛度比的影響。

1 實驗

1.1 主要原材料

EPDM,牌號4045,中國石油吉林石化公司產品;炭黑N330和N550,美國卡博特化工有限公司產品;發泡劑AC,常州永新精細化學有限公司產品;石蠟油,牌號sunpar 2280,美國太陽石油公司產品;Rhenogran S-80,硫黃質量分數為0.8,萊茵化學有限公司產品;促進劑,實驗室復配。

1.2 配方

EPDM 100,氧化鋅 5,硬脂酸 1,石蠟油 10,防老劑4020 1,防老劑RD 1,發泡劑AC 2,復配促進劑 4.5,炭黑 變品種、變量,硫化劑DCP 變量,硫黃 變量。

1.3 主要設備和儀器

SK-160B型雙輥開煉機,上海第一橡膠機械廠產品;XSM200型橡塑試驗用密煉機,上海科創橡塑機械設備有限公司產品;GT-M2000-FA型無轉子硫化儀和MV-2000型門尼粘度儀,中國臺灣高鐵檢測儀器有限公司產品;HS1007-RTMO型平板硫化機,佳鑫電子設備科技有限公司產品;LX-A型橡膠硬度計,上海六菱儀器廠產品。

1.4 試樣制備

設定密煉機初始溫度為60 ℃、轉速為60 r·min-1。按常規工藝順序加料混煉,排膠溫度約143 ℃。混煉膠在開煉機上下片,冷卻,然后在開煉機上加發泡劑、硫黃和促進劑,下片停放24 h備用。用硫化儀測定硫化曲線,轉子擺動弧度為1°,轉子擺動頻率為1.67 Hz。由硫化曲線確定正硫化時間,然后用平板硫化機進行硫化,硫化溫度為170 ℃。

1.5 性能測試

門尼粘度和硬度按相應國家標準進行測試;交聯密度根據Flory-Rehner[11]公式進行計算;發泡材料的動靜剛度比采用MTS系統公司的MTS 831.50型實驗系統進行測試。

2 結果與討論

2.1 填充體系

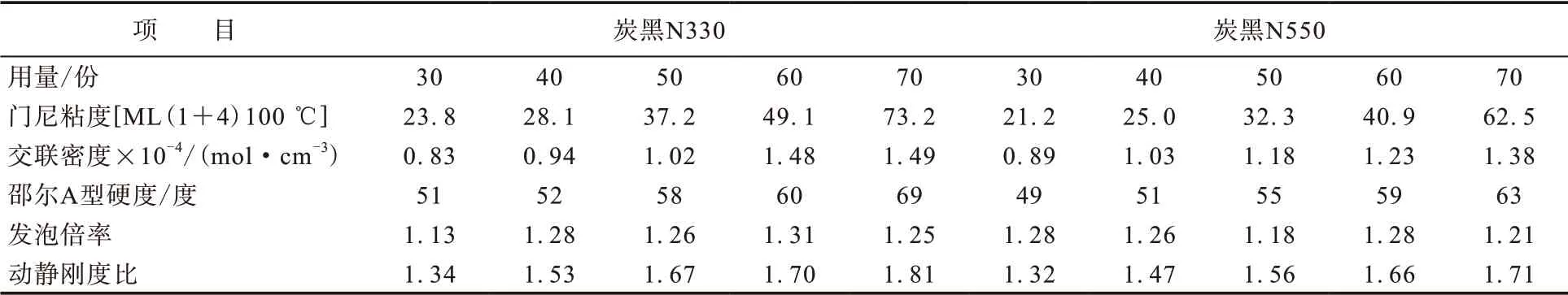

炭黑品種和用量對膠料性能的影響見表1。

從表1可以看出,炭黑N330和N550填充EPDM混煉膠的門尼粘度隨填充量的增大而增大,且填充炭黑N330的膠料門尼粘度大于填充炭黑N550的膠料。這是由于炭黑N330的比表面積大,與橡膠間的接觸面積大,對橡膠分子鏈產生較強的吸附作用,產生的結合膠多,更大程度地降低了橡膠彈性,因而填充炭黑N330的膠料門尼粘度較填充炭黑N550的大。

表1 炭黑品種和用量對膠料性能的影響

炭黑N330和N550填充EPDM硫化膠的交聯密度隨填充量的增大而增大;當用量小于50份時,炭黑N550填充EPDM硫化膠的交聯密度較炭黑N330填充膠料的大,而當用量大于50份時,炭黑N330填充EPDM硫化膠的交聯密度則較炭黑N550填充膠料的大。

隨著炭黑用量的增大,硫化膠的硬度逐漸增大,且填充炭黑N330的EPDM硫化膠比填充炭黑N550的硫化膠略大,這是因為炭黑N330形成的結合膠較炭黑N550多,補強性好。

隨著炭黑用量的增大,EPDM硫化膠發泡材料發泡倍率規律性不明顯,其中炭黑N330填充60份的EPDM硫化膠發泡倍率最大,而炭黑N550填充EPDM硫化膠的發泡倍率相對變化不大。總體看來,在所研究的炭黑用量范圍內,炭黑N330與N550填充EPDM硫化膠的發泡倍率相差不大,對材料硬度影響的差異不明顯,因此材料硬度的差異可能主要是炭黑補強性不同引起的。

隨著炭黑N330和N550用量的增大,動靜剛度比呈現增大趨勢,填充相同用量時,填充炭黑N330膠料的動靜剛度比比填充炭黑N550膠料的大。

2.2 硫化體系

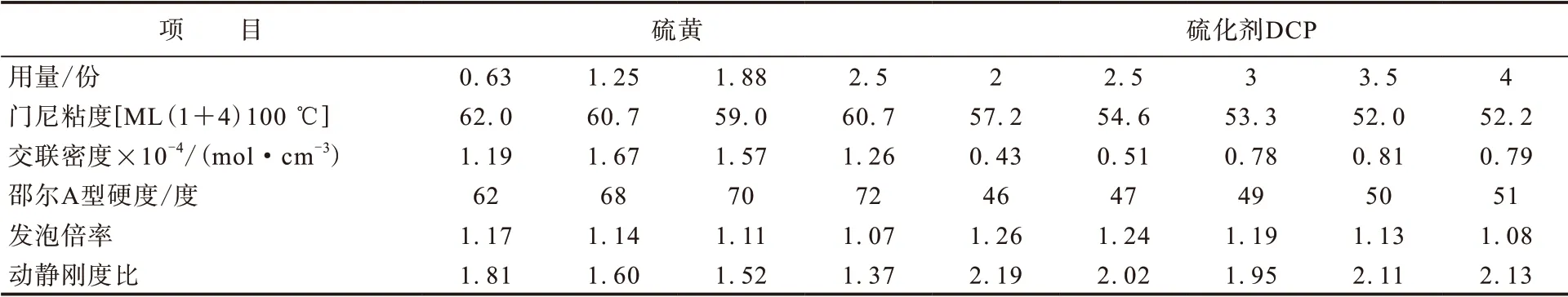

硫黃和硫化劑DCP對膠料性能的影響見表2。

從表2可以看出,隨著硫黃或硫化劑DCP用量的增大,門尼粘度總體呈減小趨勢,交聯密度均呈現先增大后減小的趨勢,硬度增大。其中硫黃硫化膠料的交聯密度較硫化劑DCP硫化的膠料大,門尼粘度和硬度也呈現相似的規律。

表2 硫黃和硫化劑DCP對膠料性能的影響

隨著硫黃或硫化劑DCP用量增大,交聯鍵增多,交聯密度增大,硫化過程中膠料強度增大速度較快,膠料粘度達到一定程度后,發泡劑分解產生的氣體膨脹所受的阻力增大,導致發泡倍率呈現減小趨勢,使得材料的硬度呈現增大趨勢。

隨硫黃用量增大,硬度逐漸增大,動靜剛度比呈現減小的趨勢;而隨硫化劑DCP用量增大,硬度逐漸增大,動靜剛度比則呈現先減小后增大的趨勢,但變化幅度不大。硫化劑DCP硫化的EPDM發泡材料動靜剛度比比硫黃硫化膠的大,在動態條件下應用受到一定限制。

3 結論

(1)隨著炭黑N330和N550用量的增大,膠料硬度、動靜剛度比均呈現增大趨勢,填充相同用量時,填充炭黑N330膠料的硬度和動靜剛度比較填充炭黑N550膠料的大,而發泡倍率受炭黑種類和用量影響的規律性不明顯。

(2)隨硫黃用量增大,膠料硬度逐漸增大,動靜剛度比則呈現減小的趨勢;隨硫化劑DCP用量增大,硬度逐漸增大,動靜剛度比則呈現先減小后增大的趨勢,且硫化劑DCP硫化的EPDM發泡材料動靜剛度比比硫黃硫化膠的大;發泡倍率隨硫化劑用量增大呈現減小趨勢。