高乙烯基聚丁二烯交聯四丙氟橡膠的性能研究

魏 鵬,孟曉宇,周 瓊,叢川波

[中國石油大學(北京) 材料科學與工程學院,北京 102249]

四丙氟橡膠(FEPM)結構中的C—F鍵決定其具有良好的耐高溫和化學穩定性,使得該橡膠廣泛應用于石油化工行業[1-2]。鉬系催化劑制備的乙烯基質量分數大于0.8的無定型1,2-聚丁二烯橡膠屬于高乙烯基聚丁二烯橡膠(HVBR)[3-4],具有優異的低生熱性、高抗濕滑和耐老化性能,近年得到了迅速發展[5-7]。

FEPM在交聯過程中必須加入助交聯劑,而助交聯劑的特性往往會影響FEPM的使用性能。FEPM常用的助交聯劑為三烯丙基異氰脲酸 酯[8-9],該交聯劑分子中存在酯基,在酸性和堿性的條件下穩定較差,制約了FEPM的使用范圍,因此研究新型交聯結構的FEPM有著重大的意義。

本課題組使用過氧化二異丙苯(DCP)作交聯劑,以八乙烯基低聚倍半硅氧烷為助交聯劑,制備了一種新型交聯結構的FEPM[10],該種結構的FEPM具有比較好的耐腐蝕性能。

本工作采用不同量的HVBR作為助交聯劑,用DCP引發交聯FEPM,制備具有新型交聯結構的FEPM/HVBR共混膠,同時表征該膠的硫化特性、物理性能、斷面形貌、溶脹度和熱性能。

1 實驗

1.1 主要原材料

FEPM,牌號Aflas 100S,日本旭硝子公司產品;HVBR,牌號HV80,意大利埃尼公司產品;交聯劑DCP,國藥集團化學試劑有限公司產品。

1.2 試驗配方

FEPM/HVBR并用比分別為:100/0,95/5,90/10,85/15,80/20,75/25,0/100。交聯劑DCP用量為2份。其中并用比為100/0的膠料未發生交聯,而并用比為0/100交聯過度,樣品很脆,無法獲得標準的拉伸樣條,故這兩種比例的橡膠均無法進行物理性能表征。

1.3 主要設備和儀器

SK-160型兩輥開煉機,上海橡膠機械廠產品;GT-M2000A型無轉子硫化儀,中國臺灣高鐵檢測儀器有限公司產品;XLB型平板硫化機,青島亞東橡膠集團有限公司產品;JC-1025型沖片機,江都市精誠測試儀器有限公司產品;WDL-5000N型電腦萬能試驗機,揚州市道純試驗機廠產品;CH-10-AT型厚度計,上海六菱儀器廠產品;FEI Quanta 200F型電子掃描顯微鏡(SEM)和JA3003J型電子天平,上海舜宇恒平科學儀器有限公司產品;Netzsch 204F1型差示掃描量熱儀(DSC),德國耐馳儀器制造有限公司產品;DTG-60型差熱-熱重分析儀(TG),島津儀器有限公司產品。

1.4 試樣制備

基于試驗配方,將FEPM和HVBR生膠在SK-160型兩輥開煉機上進行塑煉和混煉,再加入交聯劑DCP混煉,薄通5次后下片,得混煉膠。采用硫化儀測定正硫化時間,并據此硫化時間在170 ℃的XLB型平板硫化機上硫化混煉膠,制備2 mm厚的膠片。

1.5 測試分析

1.5.1 硫化特性

膠料的硫化特性按GB/T 16584—1996《橡膠用無轉子硫化儀測定硫化特性》進行測定,試驗溫度為170 ℃。

1.5.2 物理性能

硫化膠的邵爾A型硬度按GB/T 531.1—2008《硫化橡膠或熱塑性橡膠 第1部分:邵氏硬度計法(邵爾硬度)》進行測定;拉伸性能按GB/T 528—2009《硫化橡膠或熱塑性橡膠 拉伸應力應變性能的測定》進行測定。

1.5.3 SEM分析

將硫化膠放入液氮中冷凍后脆斷,以SEM觀察硫化膠的脆斷斷面形貌。

1.5.4 溶脹度

采用平衡溶脹法測試硫化膠總交聯密度。在真空條件下將試樣充分干燥,測其溶脹前的體積,然后在乙酸乙酯中浸泡至其達到溶脹平衡,再測其溶脹后的體積。交聯橡膠的溶脹度Q=溶脹后的體積/溶脹前的體積[11]。

1.5.5 DSC分析

采用差示掃描量熱儀測定硫化膠的熱穩定性,控制升溫速率為10 ℃·min-1,測試溫度范圍為-50~+20 ℃。

1.5.6 TG分析

采用熱重分析儀對不同并用比的FEPM/HVBR硫化膠進行TG分析。測試條件:溫度范圍 室溫~600 ℃,升溫速率 10 ℃·min-1。

2 結果與討論

2.1 硫化特性

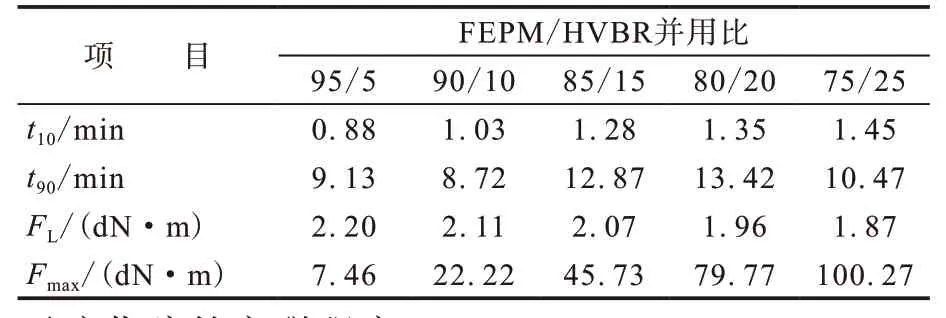

不同并用比的FEPM/HVBR共混膠的硫化特性如表1所示。

從表1可以看出:隨HVBR用量的增大,共混膠的焦燒期延長,正硫化時間t90先增大后減小,說明在一定范圍內,HVBR用量的增大改善了膠料的加工安全性,加快了硫化速度;FL減小,Fmax增大,說明HVBR用量的增大改善了共混膠的流動性,提高了硫化膠的交聯程度。

表1 不同并用比的FEPM/HVBR共混膠的硫化特性

2.2 物理性能

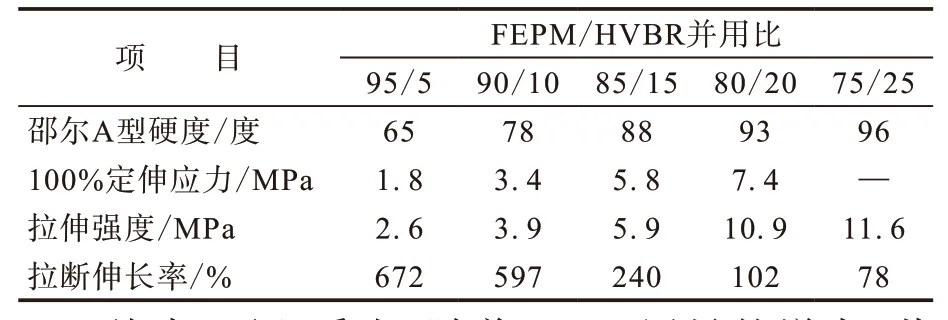

不同并用比的FEPM/HVBR共混膠的物理性能如表2所示。

表2 不同并用比的FEPM/HVBR共混膠的物理性能

從表2可以看出,隨著HVBR用量的增大,共混膠的邵爾A型硬度、100%定伸應力和拉伸強度均呈增大趨勢,拉斷伸長率呈減小趨勢。在不加任何填料的情況下,HVBR的用量為25份時,共混膠的硬度高達96度,拉伸強度高達11.6 MPa,當HVBR的用量為20份時,其100%定伸應力高達7.4 MPa。這說明HVBR在FEPM的體系中起到助交聯的作用,獲得的材料有較高的交聯度。

2.3 SEM分析

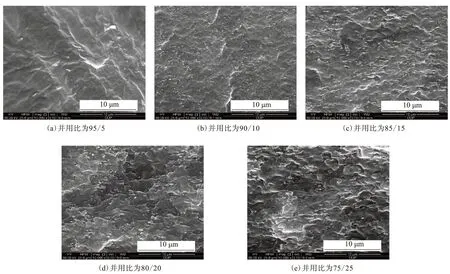

圖1示出了不同并用比的FEPM/HVBR共混膠液氮冷凍后脆斷的斷面形貌。

從圖1可以看出,隨著HVBR用量的增大,共混膠的斷面由比較光滑變得比較粗糙,這主要是因為HVBR的玻璃化溫度比FEPM的低,共混后其分子鏈柔性變好,相應的韌性也變好。另外,由圖中可以看出斷面沒有明顯的粒子出現,這說明HVBR和FEPM在本工作的用量范圍內具有較好的相容性。

圖1 不同并用比FEPM/HVBR共混膠的SEM照片

2.4 溶脹度

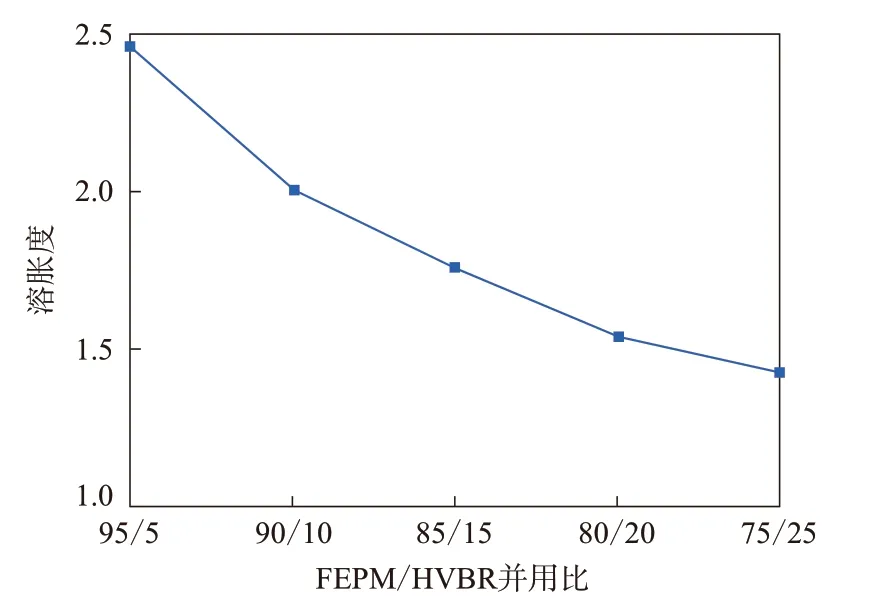

圖2示出了不同并用比的FEPM/HVBR共混膠在乙酸乙酯中室溫浸泡48 h后的溶脹度測試結果。

從圖2可以看出:隨著HVBR用量的增大,共混膠的溶脹度逐漸減小,表明聚合物的交聯密度增大;當HVBR用量由5份增大到10份時,共混膠的溶脹度降幅很大,而由20份增加到25份時,溶脹度降幅較小,這說明HVBR添加量小時,引發交聯反應的效率較高,而HVBR較多時,引發交聯反應的效率較低,但此時共混膠內部形成的交聯鍵的數量較多。

圖2 不同并用比FEPM/HVBR共混膠的溶脹度

2.5 DSC分析

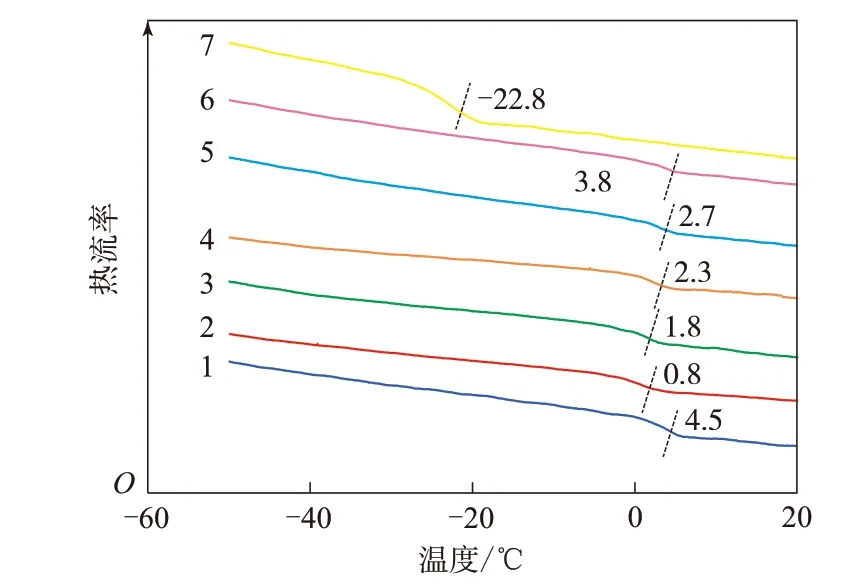

圖3所示為不同并用比的FEPM/HVBR共混膠的DSC曲線。

從圖3可以看出,純HVBR及純FEPM的玻璃化溫度分別為-22.8和4.5 ℃。混入不同比例的HVBR后,整個共混膠只出現一個玻璃化溫度,說明這兩種橡膠具有較好的相容性,而且共混膠的玻璃化溫度更加靠近FEPM,并且隨HVBR用量的增大,玻璃化溫度稍有升高。一般來講,低玻璃化溫度的HVBR用量的增大應該會導致共混膠玻璃化溫度的降低,但是在本研究體系中,HVBR與FEPM不是簡單的共混,HVBR與FEPM之間可以產生交聯點,并且隨著HVBR用量的增大,兩者之間形成交聯點數目會增加,從而一定程度地使共混膠的玻璃化溫度提高。

圖3 不同并用比FEPM/HVBR共混膠的DSC曲線

2.6 TG分析

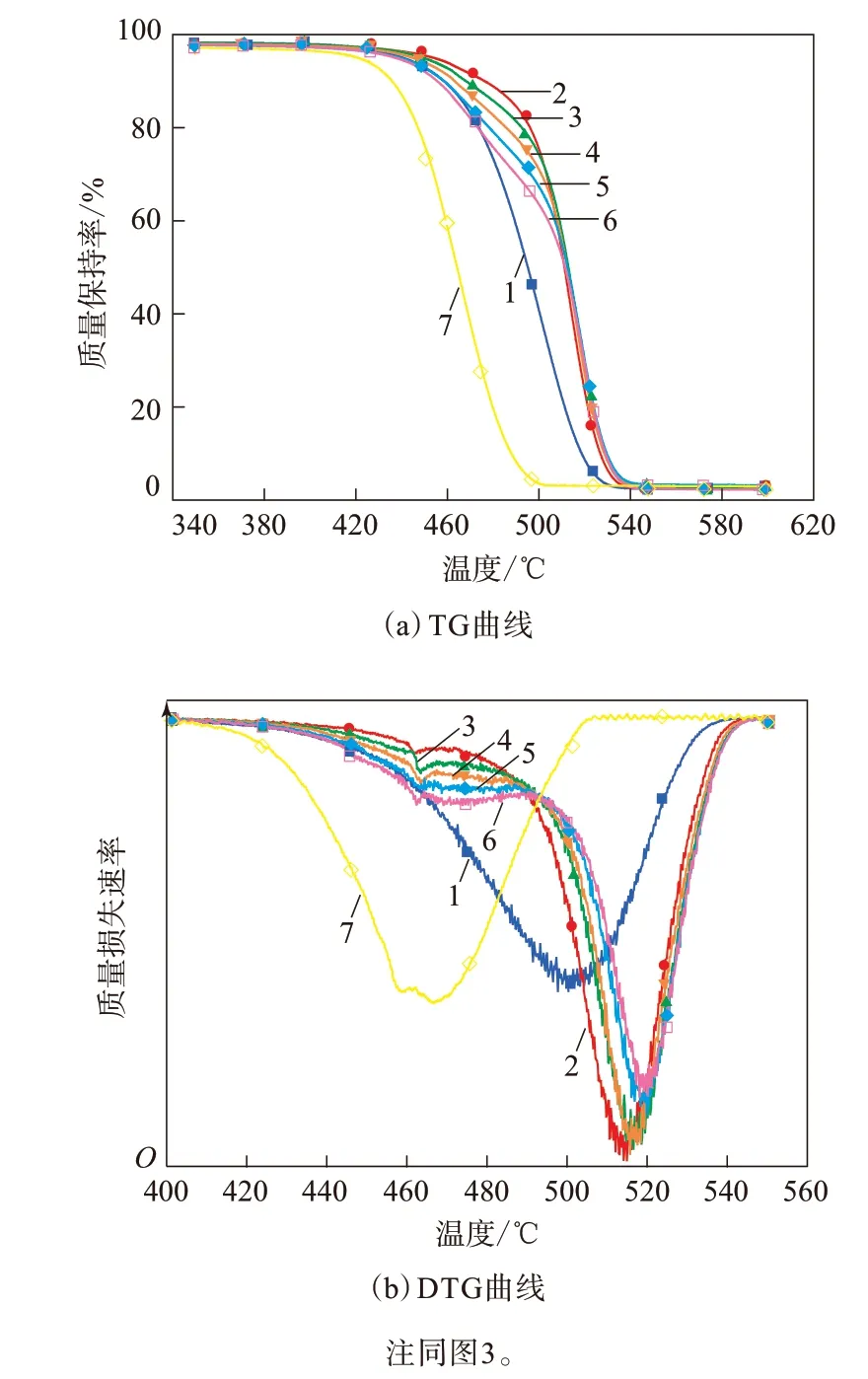

圖4所示為不同并用比的FEPM/HVBR共混膠熱解TG和DTG曲線。

圖4 不同并用比FEPM/HVBR共混膠的TG和DTG曲線

從圖4可以看出,純HVBR的分解溫度較低,在420 ℃時開始損失質量,純FEPM在440 ℃時開始損失質量,兩種橡膠在DTG曲線上均只出現一個峰,分解過程均為一步分解。當FEPM與HVBR共混后,DTG曲線上出現了兩個峰,說明了共混膠由原來單一橡膠的一步分解變為兩步分解,共混膠的初始分解溫度和分解速度最大時的溫度均高于純FEPM,因此HVBR與FEPM共混后可提高FEPM的耐熱性。隨HVBR用量的增大,共混膠在低溫處分解峰的強度逐漸增大,而在高溫處分解峰強度逐漸減小,低溫處分解峰的位置與HVBR分解峰的位置相近,而高溫處分解峰的位置比FEPM的分解峰的溫度高,并隨HVBR用量的增大向高溫區偏移,說明了HVBR的加入可以增強FEPM的熱穩定性,是因為HVBR引發了FEPM的交聯,HVBR的用量越大,發生交聯的FEPM的比例越大,因此其耐熱性越好。

3 結論

(1)隨著HVBR用量的增大,FEPM/HVBR共混膠的加工安全性增加,流動性變好,t90先增大后減小,Fmax增大。

(2)隨著HVBR用量的增大,FEPM/HVBR共混膠的硬度、100%定伸應力和拉伸強度增大,拉斷伸長率和溶脹度減小。

(3)FEPM/HVBR共混膠沒有出現明顯的相分離現象,玻璃化溫度接近FEPM,且隨著HVBR用量的增大,共混膠的玻璃化溫度有所增大。加入HVBR,FEPM的耐熱性能提高,但是過多地加入HVBR,其耐熱性能反而降低。