合金元素Sn對Cu-Ni-Ti合金微觀組織和性能的影響

王 劍,陳 津,闕仲萍

(1.太原理工大學 材料科學與工程學院,太原 030024;2.太原鋼鐵集團有限公司,太原 030003)

科學技術和工業的進步對銅加工材料提出了更高的要求。銅加工業需要不斷地提高產品的機械性能、物理性能、化學性能、表面品質和加工精度,生產出適應各種特殊要求的高、精、尖新產品。研制、開發高強度、高導電銅基導電材料一直是銅合金研究的熱點之一,許多應用領域要求所用材料需兼備高導電性及高強度等特性。例如,為產生高的脈沖磁場,要求所用導體材料不僅要有低的電阻率以降低熱效應,同時還要具有足夠的強度來承受巨大的洛倫茲力[1-3]。引線框架是半導體元器件和集成電路封裝中的關鍵部件,起到支撐芯片、實現芯片與外界電聯通和工作時散熱的作用。為保證集成電路的可靠性和耐久性,對框架材料有一系列的性能要求[4-6],如較高的拉伸強度、良好的導電導熱性和延展性、膨脹系數與硅和塑料接近等。在這些特性中,強度、導電和導熱性則是最重要的。

為了提高Cu-Ni-Ti合金的綜合性能,本實驗在選取綜合性能優異的Cu-Ni-Ti合金中的C3N1T合金為基礎合金,通過添加不同含量的合金元素Sn來提高C3N1T合金的硬度和電導率,通過科學設計合金的成分,以期獲得性能更好的高強高導的引線框架材料。相關的研究顯示,在銅合金中,合金元素Sn的含量會影響銅合金的時效處理效果。由于在時效處理過程中,合金化合物的析出需要一個孕育的過程,當銅合金中合金元素Sn的含量較少時,合金不會產生SPINODAL[7]分解,就無法達到預期的強度。因此,在銅合金中合金元素Sn的含量不宜過低。

本實驗在保持銅合金總重量不變的情況下,通過改變銅和合金元素Sn的質量分數,研究合金元素Sn對Cu-Ni-Ti合金的組織結構和力學性能的影響。

1 實驗方法

1.1 合金成分設計和制備方法

合金元素Sn是銅常用的固溶元素之一,本研究希望通過在Cu-Ni-Ti合金中添加合金元素Sn產生固溶特效,對Cu-Ni-Ti合金滑移面上的位錯產生阻礙作用,從而減少晶格畸變和位錯的應變能,提升位錯的穩定性[8-9],對Cu-Ni-Ti合金起到固溶強化的作用。同時,在Cu-Ni-Ti合金中加入合金元素Sn,合金元素Sn以第二相的形式從銅合金中析出,避免因合金元素的加入導致Cu-Ni-Ti合金電導率下降。表1為Cu-Ni-Ti-Sn合金成分設計表,圖1為各種合金元素對銅的影響[10],電導率的參考標準為IACS(國際退火銅標準)。

圖1 不同合金元素對銅電導率的影響Fig.1 Effect of alloys elements on the copper electric conductivity

表1 Cu-Ni-Ti-Sn合金設計成分表(質量分數)Table 1 Compositions of Cu-Ni-Ti-Sn alloys %

1.2 顯微結構和性能分析方法

將熔鑄后的銅合金試樣從熔煉爐中取出后,用砂輪機和金相砂紙對鑄態的銅合金試樣進行打磨,去除銅合金表面的氧化層。經過打磨和拋光處理后,對鑄態合金試樣進行金相顯微組織觀察和電導率和硬度的測試。檢測和金相觀察結束后,對鑄態合金試樣進行鍛壓處理,將鍛壓后的合金試樣退火后冷軋。將軋制態的銅合金試樣制備完畢后,分別對軋制態銅合金試樣進行金相顯微組織觀察、X射線衍射分析、差熱分析(DTA)等分析,后對軋制態合金試樣的電導率和硬度進行檢測。將不同合金元素的軋制態銅合金試樣,分別進行時效處理。對時效處理后的合金試樣,通過金相顯微鏡、差熱分析儀、X射線衍射儀、掃描電鏡(SEM)和能譜分析儀(EDS)進行組織分析。同時,對時效態下的銅合金試樣進行電導率和硬度檢測,對時效態下銅合金試樣的性能進行分析。

2 結果與討論

2.1 Cu-Ni-Ti-Sn合金金相顯微組織分析

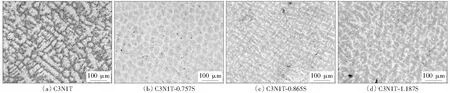

圖2為3種鑄態Cu-Ni-Ti-Sn合金在200倍金相顯微鏡下的組織形貌圖。從圖2可以看出,基礎合金C3N1T的晶粒較大,呈長條狀,在晶界處明顯有大量析出相,并且沿晶界呈連續狀分布。在C3N1T-0.757S合金的晶界上的析出相明顯減少,雖然合金的晶粒依然較大,但可以看出明顯比C3N1T合金的晶粒要小,且長條狀的晶粒基本消失,說明加入微量合金元素Sn在一定程度上有效地抑制了合金在熔煉過程中晶粒的長大。進一步增加Sn的含量,C3N1T-0.865S合金的晶界析出相基本消失,晶粒細化已經非常明顯。繼續增加Sn的含量,C3N1T-1.187S合金的晶界處又有析出相出現,晶粒也變得較粗。

由此可見,適當的合金元素Sn的添加對C3N1T合金起到了很好的細晶效果,但當合金元素Sn加入量過多時,晶粒會逐漸變得粗大。因此,為了獲得綜合性能良好的合金,必須控制好合金元素Sn在合金中的含量。圖3為3種鑄態Cu-Ni-Ti-Sn合金在金相顯微鏡下的金相組織。由于圖3(b)-圖3(d)為在C3N1T合金中添加不同含量Sn制備的Cu-Ni-Ti-Sn合金,3種合金的析出行為相似。因此選擇形貌特征最為明顯的圖3(b)進行具體分析。

圖2 Cu-Ni-Ti-Sn合金鑄態組織結構Fig.2 As-casted microstructure of Cu-Ni-Ti-Sn alloys

圖3 Cu-Ni-Ti-Sn合金鑄態組織結構Fig.3 As-casted microstructure of Cu-Ni-Ti-Sn alloys

從圖3(b)可以看出,在C3N1T-0.757S合金中析出的化合物相沿晶界分布。其中,A的粒徑較大呈顆粒狀分布,B的粒徑最小呈點狀分布,C的粒徑最大呈帶狀分布,D呈細條狀分布。與C3N1T合金相比,C3N1T-0.757S合金出現了新的化合物相。

2.2 X射線衍射分析(XRD)

在C3N1T-0.757S合金的金相圖中發現有新的化合物相生成,為了確定Cu-Ni-Ti-Sn合金中的相組成,對Cu-Ni-Ti-Sn合金進行了X射線衍射分析。圖4為時效態C3N1T合金、C3N1T-0.865S合金和C3N1T-1.187S合金的X射線衍射分析圖。實驗參數分別為:時效態C3N1T合金,時效溫度為450 ℃,保溫時間為60 min;時效態C3N1T-0.865S合金,時效溫度為500 ℃,保溫時間為180 min;時效態C3N1T-1.187S合金,時效溫度500 ℃,保溫時間360 min.

圖4 時效態合金X射線衍射分析圖Fig.4 XRD analysis diagram of aging alloys

從C3N1T合金的XRD圖中可以看出,C3N1T合金中的析出相是Ni2Ti相和Cu4Ti相。而在C3N1T-0.865S合金和C3N1T-1.187S合金中,除了Ni2Ti相和Cu4Ti相,還析出了新的化合物相Sn3Ti5.與此同時,在C3N1T-0.865S合金中,Ni2Ti相和Cu4Ti相的強度峰值均有所提高,說明加入合金元素Sn可以提高銅合金的強度。進一步增加銅合金中Sn的含量,銅合金強度峰值有所降低。因此,必須控制好Sn含量才能獲得強度較好的銅合金。

2.3 掃描電鏡分析(SEM)和能譜分析(EDS)

圖5為C3N1T-0.865S合金在掃描電子顯微鏡下的組織形貌。如圖所示,許多的點狀晶粒彌散分布在基體內部,同時也有少量細長晶粒和尺寸較大的晶粒分布在基體中。與C3N1T合金的組織形貌相比,化合物Sn3Ti5是在基礎合金C3N1T中加入合金元素Sn后生成的新相,同時彌散分布在銅的基體內。基礎合金C3N1T在加入合金元素Sn后晶粒明顯細化,說明與合金元素Sn可以起到抑制晶粒長大的作用。

圖5 C3N1T-0.865S合金掃描電鏡顯微組織Fig.5 SEM microscopic structure of C3N1T-0.865S

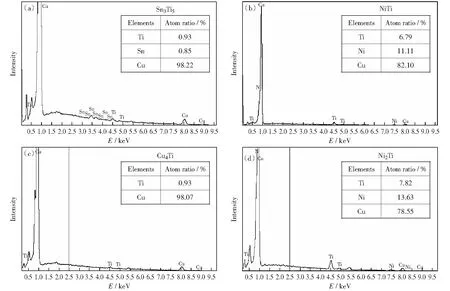

使用能譜儀(EDS)對C3N1T-0.865S合金中析出的化合物進行了成分分析,圖6為C3N1T-0.865S合金能譜分析圖。結合前面的XRD與EDS分析結果表明:在C3N1T-0.865S合金中的點狀晶粒是合金元素Ni、Ti組成的二元共晶體NiTi化合物;由于析出量減少,所以XRD譜中未檢測到;另外粒徑最大的化合物是二元化合物Ni2T;分布數量較多、粒徑較大的晶粒是合金元素Sn、Ti組成的Sn3Ti5化合物;細長狀的晶粒是由合金元素Cu、Ti組成的化合物Cu4Ti.

2.4 差熱分析(DTA)

圖7為C3N1T合金,C3N1T-0.757S合金,C3N1T-0.865S合金和C3N1T-1.187S合金的差熱分析曲線圖。根據4種合金的差熱分析曲線測得3種Cu-Ni-Ti-Sn合金的相變溫度點如表2所示。分析可以看出,C3N1T合金,C3N1T-0.757S合金,C3N1T-0.865S合金各有3個吸熱峰,對應用3個相變點;C3N1T-1.187S合金中的合金元素Sn含量最高,故C3N1T-1.187S合金有4個吸熱峰,對應有4個相變點。

表2 試樣軋制態DTA相變點溫度Table 2 Transformation temperature points of cold-rolled samples DTA ℃

根據金屬化合物相的熱力學性質,通過熱力學計算[11]得到C3N1T-0.757S合金和C3N1T-0.865S合金的3次相變次序依次為:NiTi相,Ni2Ti相和Cu4Ti相;而C3N1T-1.187S合金的4次相變次序依次為:NiTi相,Sn3Ti5相,Ni2Ti相和Cu4Ti相。

2.5 Cu-Ni-Ti-Sn合金的硬度和電導率檢測

2.5.1鑄態和軋制態合金試樣的電導率和硬度檢測

圖8為鑄態C3N1T合金和3種鑄態Cu-Ni-Ti-Sn合金的IACS電導率和硬度(Hv)曲線圖。其中,C3N1T合金的電導率為33.8%,硬度為173.8;C3N1T-0.757S合金的電導率為28.95%,硬度為174.6;C3N1T-0.865S合金的電導率為27.89%,硬度為181.5;C3N1T-1.187S合金的電導率為24.29%,硬度為190.8.

從圖中可以看出,合金元素Sn的加入對3種C3N1T合金的電導率和硬度均有不同程度的影響。合金元素Sn的加入使C3N1T合金中合金組分的濃度提高,因此C3N1T合金的電導率隨著Sn含量的提高而出現下降的趨勢。同時,由于合金元素Sn未能與銅形成化合物析出,固溶在銅中的合金元素Sn使銅合金的界面增多,導致C3N1T-1.187S合金的電導率明顯下降。因此,在制備銅合金的過程中要對各合金元素的濃度進行控制。但是,合金元素Sn的加入使C3N1T合金硬度有明顯的提升,硬度提升的效果與合金元素Sn的加入量呈正比關系。

圖9為3種軋制態Cu-Ni-Ti-Sn合金試樣電導率和硬度的曲線圖。其中,C3N1T合金的電導率為40.19%,硬度為190.1;C3N1T-0.757S合金的電導率為29.93%,硬度為191.5;C3N1T-0.865S合金的電導率為25.96%,硬度為195.6;C3N1T-1.187S合金的電導率為25.87%,硬度為202.1.與3種鑄態Cu-Ni-Ti-Sn合金試樣電導率和硬度相比,加工硬化使軋制態Cu-Ni-Ti-Sn合金試樣的硬度明顯提升。

圖6 C3N1T-0.865S合金能譜分析Fig.6 EDS of C3N1T-0.865S alloy

圖7 合金軋制態差熱分析(DTA)曲線Fig.7 DTA curves of cold-rolled alloys

2.5.2 時效態合金試樣的電導率和硬度檢測

圖10為時效態C3N1T合金和3種時效態Cu-Ni-Ti-Sn合金試樣電導率的曲線圖。從圖中可以看出,銅合金試樣的電導率變化趨勢隨著時效溫度和保溫時間的變化而變化。當時效溫度保持不變時,隨著保溫時間的增加,銅合金試樣的電導率快速提升;繼續增加保溫時間,銅合金試樣的電導率趨于平衡。時效處理之初,銅合金試樣的電導率得到了快速的提升,其原因是由于軋制對銅合金造成的加工硬化為時效處理初期提供了析出動力,所以銅合金試樣的電導率得以迅速提升。隨著時效處理時間的增加,銅合金中的析出相逐漸增多,合金元素在基體中的含量逐漸減少,使得電子散射能力降低,銅合金的電導率增大[12]。然而,隨著時效處理時間的繼續深入,銅合金的析出動力逐漸減小,析出量越來越少,銅合金電導率的上升趨勢逐漸穩定,曲線趨于平緩。

圖8 鑄態試樣的電導率和硬度曲線Fig.8 Electrical conductivity and hardness curves of as-casted samples

圖9 軋制態試樣的電導率和硬度曲線Fig.9 Electrical conductivity and hardness curves of cold-rolled samples

從圖10中可以看出,C3N1T-0.757S合金的電導率峰值出現在時效溫度為400 ℃,保溫時間在360 min時,電導率為47.06%.C3N1T-0.865S合金的電導率在時效溫度450 ℃,保溫時間為180 min時,合金的電導率達到峰值,電導率為55.54%.C3N1T-1.187S合金的電導率最高值出現在時效溫度為500 ℃,保溫時間在360 min時。但是,保溫時間在180 min時的電導率值與峰值很接近,考慮到能耗,合金在時效溫度為500 ℃,保溫時間為180 min時的性價比最高,合金的電導率為59.24%.將3種合金所測得的電導率數據與C3N1T合金所測得的電導率數據進行對比發現,3種合金和基礎合金C3N1T的電導率變化趨勢基本相同;但是,在合金中加入合金元素Sn后,使合金的電導率有所降低,這是由于合金元素Sn所引起的晶格畸變程度較小,所以對電導率的影響不大。

圖10 時效態合金電導率曲線圖Fig.10 Electrical conductivity curves of aging alloys

圖11 時效態合金硬度曲線圖Fig.11 Hardness curves of aging alloys

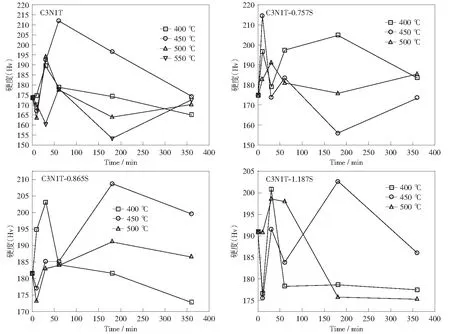

圖11為時效態C3N1T合金和3種時效態Cu-Ni-Ti-Sn合金試樣的硬度曲線圖。從圖中可以看出,3種時效態Cu-Ni-Ti-Sn合金試樣合金的硬度變化趨勢與時效溫度和保溫時間的變化情況相關。當銅合金達到一定的時效處理溫度時,銅合金的硬度值會隨著保溫時間的延長迅速提升;隨著時效處理的深入,銅合金的硬度值出現下降并逐漸趨于平衡。

這是因為在C3N1T合金中加入了低固溶度的合金元素Sn,在對C3N1T合金進行固溶處理形成了過飽和的固溶體。在對C3N1T合金進行時效處理的過程中,對銅合金固溶處理所形成的過飽和固溶體發生了分解,在銅的基體中有大量的合金元素以強化相的形式析出。銅合金通過固溶處理和時效處理后,析出的彌散相能夠顯著阻礙位錯與晶界的移動,進而起到提高合金強度的效果[13]。隨著銅合金變形量的加大,位錯的密度也隨之增大,相互纏結也就越厲害,能夠有效地阻止滑移的進行,從而更容易使銅合金強化,合金的硬度值也就越高。但隨著保溫時間的延長,銅合金的變形會發生回復,因此,銅合金的硬度會逐漸下降,繼而趨于平衡。同時從圖中也可以看出,銅合金在時效處理的初期,合金的硬度值迅速提升,這是由于冷軋為合金時效析出提供了動力;隨著時效時間的延長,析出動力也在逐漸的減小,合金出現了回復現象,所以硬度也隨之逐漸下降。

從硬度曲線圖中可以看出:C3N1T-0.757S合金在時效溫度450 ℃,保溫時間10 min時,硬度達到最高值215.隨著保溫時間的延長,硬度逐漸下降然后趨于平衡。因此,C3N1T-0.757S合金的最佳時效處理參數為時效溫度450 ℃,保溫時間10 min.C3N1T-0.865S合金在時效溫度450 ℃,保溫時間180 min時硬度達到最高值203;但該合金在時效溫度為400 ℃,保溫時間為30 min時的硬度值為201.綜合考慮合金時效處理的能耗,C3N1T-0.865S合金在時效溫度400 ℃,保溫時間30 min時性能最優。C3N1T-1.187S合金在時效溫度450 ℃,保溫時間為180 min時,合金硬度達到最高值209.C3N1T合金在時效溫度450 ℃,保溫時間60 min時合金硬度達到峰值212.

對比可以看出,C3N1T合金在添加合金元素Sn后,合金的硬度和加工性能提高,且C3N1T-0.865S合金在時效溫度450 ℃,保溫時間180 min時合金的電導率和硬度綜合性能最佳。

3 結論

在Cu-Ni-Ti合金的基礎上,通過添加合金元素Sn來提高Cu-Ni-Ti合金的強度和導電性。在Cu-Ni-Ti合金中選取綜合性能良好的C3N1T合金作為基礎合金,在保持合金總重量不變的情況下,通過調整銅和合金元素Sn的質量分數,制備出了C3N1T-0.757S,C3N1T-0.865S,C3N1T-1.187S合金。研究結果表明:

1) 合金元素Sn的加入對Cu-Ni-Ti合金的晶粒細化明顯,說明合金元素Sn能夠有效抑制Cu-Ni-Ti合金熔煉過程中晶粒的長大。但是,隨著合金元素Sn含量的不斷增加,抑制晶粒長大的效果也在逐漸減弱。

2) Cu-Ni-Ti合金與合金元素Sn產生了新相Sn3Ti5,提升了Cu-Ni-Ti合金的強度,同時對電導率的影響也不大。