注水井K1型涂層油管腐蝕行為研究

, ,, ,,

(中國石油天然氣集團公司石油管工程技術研究院,石油管材及裝備材料服役行為與結構安全國家重點實驗 陜西 西安 710077)

0 引 言

隨著油田開發進入中后期,注水井管柱損壞問題日益嚴重,成為困擾石油工業后期開采的一大難題。其中,環境腐蝕是造成注水井油管柱損壞的最主要原因。有機涂層防腐技術由于施工工藝簡單、成本低廉、防腐效果好而成為目前注水油管的主要防腐措施。有機涂層雖能不同程度地隔絕離子, 提高注水井防腐油管的耐蝕性。但有機涂層并不能完全隔絕水和氧氣的滲透。水和氧氣通過涂層宏觀或微觀缺陷滲透到涂層/金屬界面后,構成腐蝕性介質,在涂層/金屬界面形成陽極區和陰極區發生電化學腐蝕。近年來,因涂層失效導致注水油管失效的問題時有發生。

某油田注水區塊用的N80防腐油管服役約50個月后,在深井的井深下部發生嚴重腐蝕失效。該批油管內表面涂敷有機防腐涂層。現場觀察發現部分油管表面涂層剝落,裸露的N80油管已發生腐蝕。該區塊注水井未采取除氧措施,注水量為40 m3/d,所注水的PH為7.6,懸浮物含量為4.5 mg/L。訂貨技術協議要求該批次油管符合API Spec 5CT—2012《套管和油管規范》標準和訂貨技術協議要求。

本文主要對該區塊的有機涂層防腐油管的成分組織、力學性能和腐蝕形貌進行分析,對腐蝕產物的成分和分布進行測定,并結合失效理論,對該區塊油管腐蝕原因進行分析。

1 試樣概況

為研究該注水區塊有機內涂層防腐油管的失效原因和腐蝕機理,針對相同注水水質,現場提取不同井深的內涂層防腐油管進行分析。注水水質參數見表1,油管取樣情況見表2。

表1 水質參數

表2 油管取樣情況

2 試驗方法

為確定井下溫度對注水井油管內涂層服役行為的影響,進行了如下測試:利用肉眼觀察油管的宏觀形貌特征;采用MEF4M金相顯微鏡及圖像分析系統對油管材料的金相組織、晶粒度、非金屬夾雜物、裂紋情況進行了分析;采用X射線衍射儀(XRD)對油管材料表面的腐蝕產物進行物相分析;采用帶能譜(EDS)的掃描電子顯微鏡(SEM)分析涂層和油管表面腐蝕產物的形貌和成分,進而確定引起油管腐蝕的原因。

3 試驗結果與討論

3.1 宏觀形貌

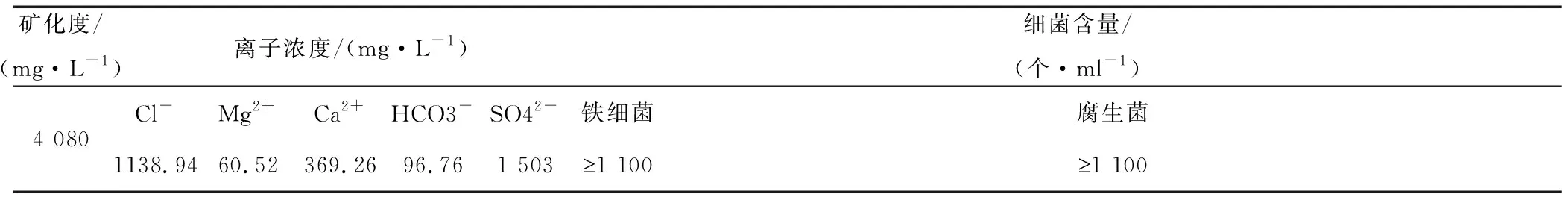

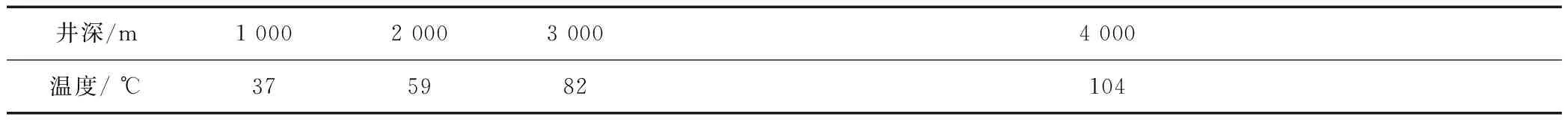

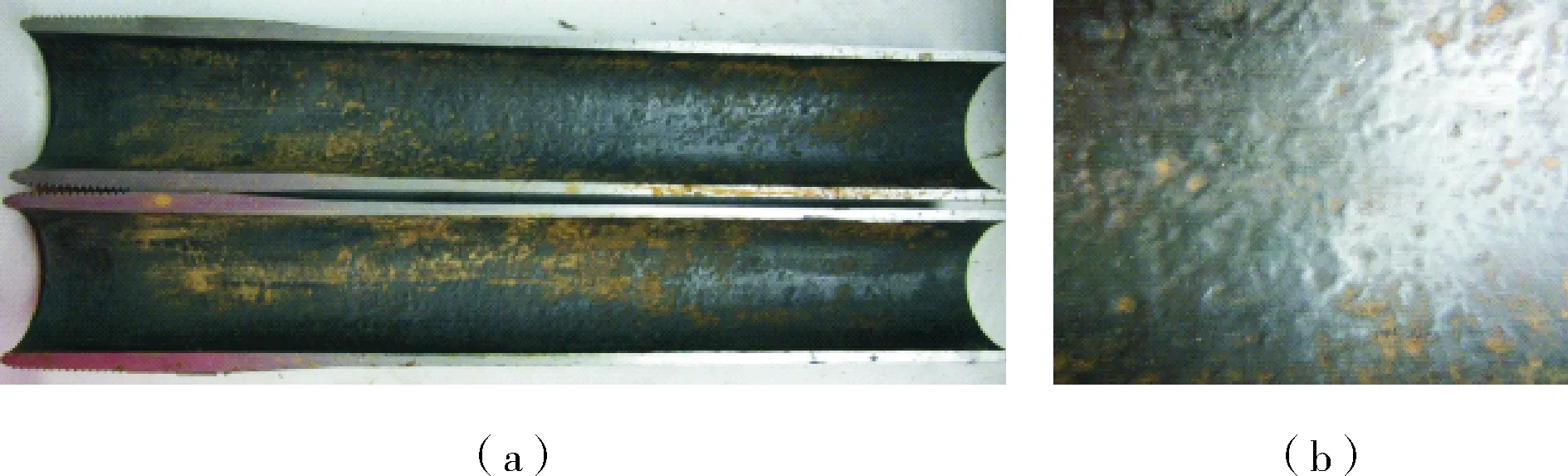

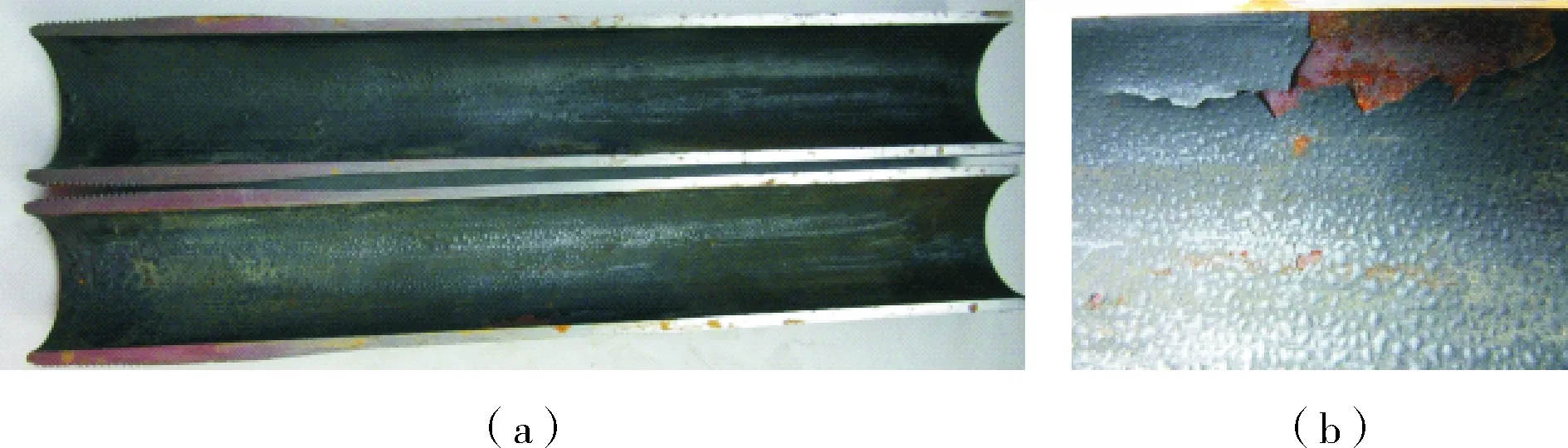

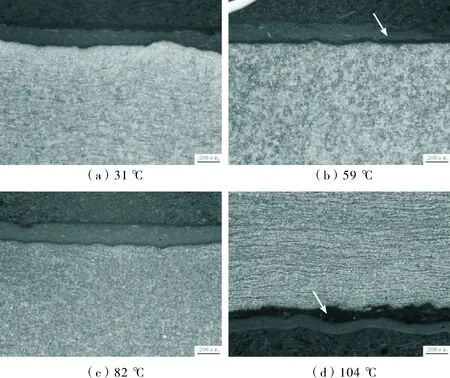

將注水井油管從中間剖開,對油管內外表面的涂層進行宏觀分析,不同井深取樣的油管內表面形貌如圖1~圖4所示。從圖1和圖3中可以看出,地層溫度37 ℃和82 ℃處取樣的油管內表面涂層存在輕微橘皮,但未出現氣泡、開裂或剝落現象。地層溫度59 ℃處(圖2)取樣的油管內表面涂層大部分區域的形貌與地層溫度37 ℃和82 ℃處取樣的油管內表面涂層形貌類似,也存在輕微橘皮,但未出現氣泡、開裂或剝落現象;但是,在管內表面局部區域涂層發生起泡,起泡處管體發生腐蝕,局部涂層甚至發生剝落。地層溫度104 ℃處(圖4)的油管內表面涂層則發生大面積起泡;涂層嚴重老化變質,輕觸便發生大面積剝落(圖4a)。對井深37 ℃、59 ℃、和82 ℃取樣的油管內表面涂層進行附著力測試,結果表明,附著力≥B級,仍滿足SY/T 6717—2008標準《油管和套管內涂層技術條件》要求。

圖1 地層溫度37 ℃處油管內表面形貌

圖2 地層溫度59 ℃處油管內表面形貌

圖3 地層溫度82 ℃處油管內表面形貌

圖4 地層溫度104 ℃處油管內表面形貌

3.2 金相分析

不同井深試樣的油管材料金相組織形貌如圖5所示。從圖5a和圖5c可以看出,地層溫度37 ℃和82 ℃處取樣的油管內表面涂層與基體結合良好,兩者界面未發現裂紋或腐蝕產物。地層溫度59 ℃處取樣的油管金相分析樣品位置位于內表面局部起泡處,因此在圖中所指的白色箭頭處、即涂層與油管基體界面,發現有腐蝕產物。圖5d所示的地層溫度104 ℃處取樣的油管涂層與基體界面存在厚度約100 μm的腐蝕產物。

3.3 備用油管涂層性能

取同年油田采購的未下井使用的同批次的油管進行試驗研究。結果表明,K1型涂層厚度為118 μm至163 μm,滿足訂貨技術協議中厚度大于90 μm的要求。

圖5 油管內表面橫截面材料金相組織形貌

圖6 3.5% NaCl溶液常溫浸泡90 d后涂層形貌

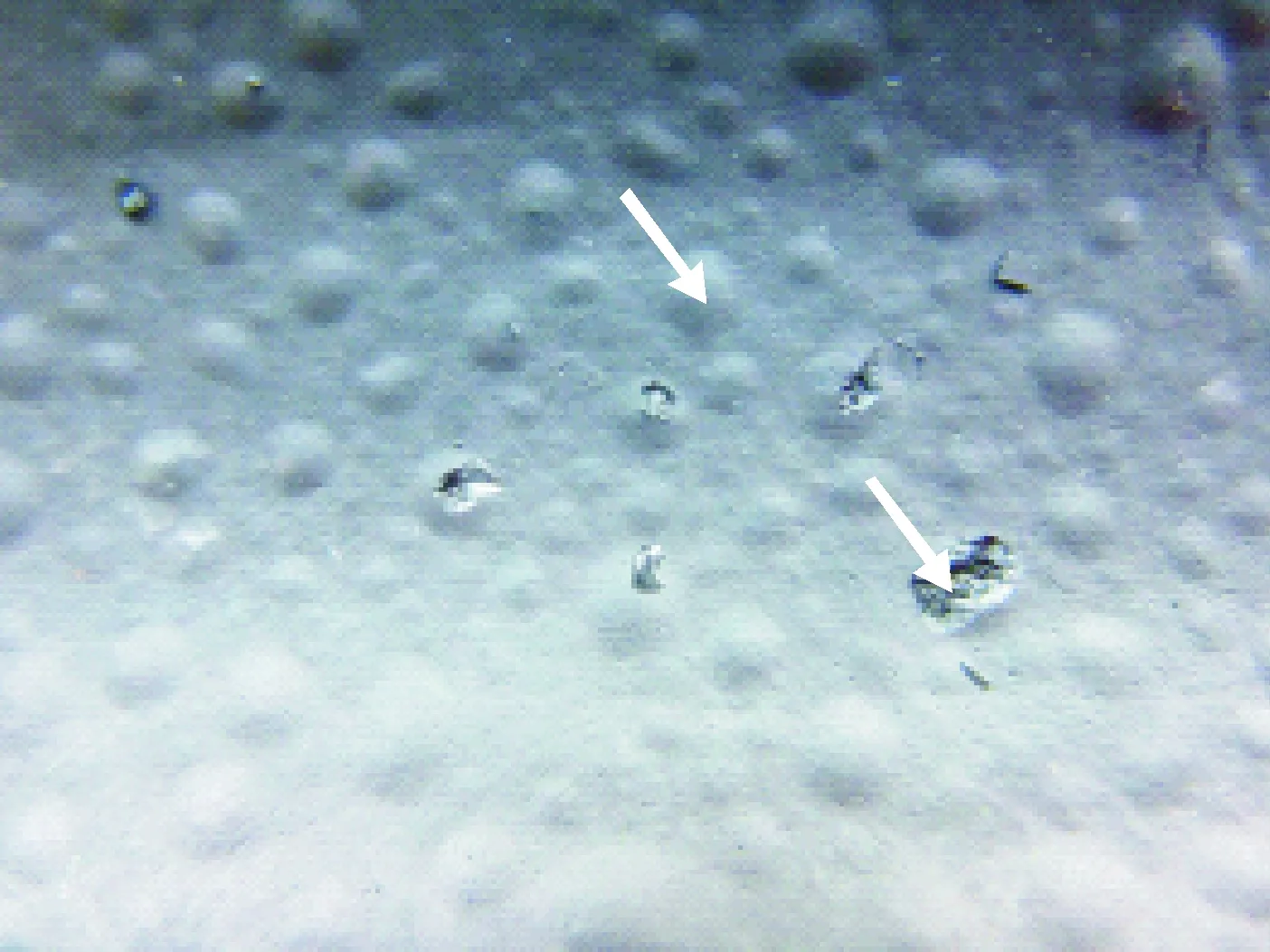

圖7 模擬工況溶液90 ℃高溫高壓試驗15 d后涂層形貌

3.4 腐蝕產物成分分析

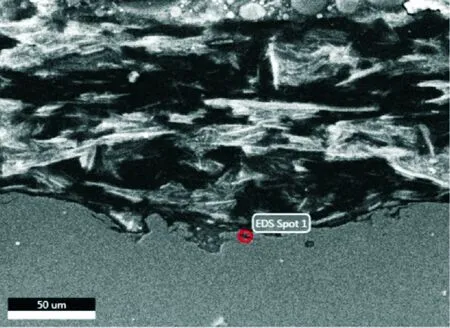

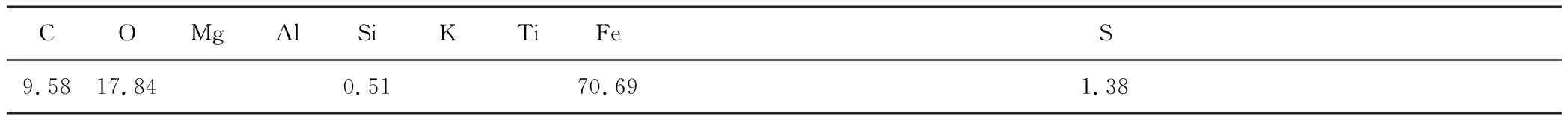

能譜分析結果表明,油管內表面腐蝕產物主要含C、O和Fe,以及少量的S元素。Si主要來源于水質中的泥沙和油管表面的垢層;Mg、Al、K和Ti來源于三層復合涂層。井深約4 000 m處取樣的油管涂層與油管基體界面腐蝕產物能譜分析位置如圖8所示,成分分析結果見表3。

圖8 地層溫度104 ℃取樣處油管 樣品截面形貌及能譜分析位置

%

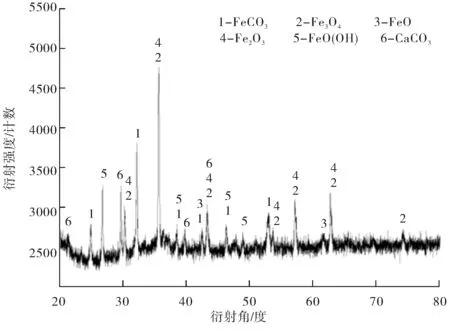

3.5 腐蝕產物物相分析

物相分析結果表明,油管內表面涂層剝落區域,基體油管表面腐蝕產物主要為FeO(OH)、FeCO3、FeO、Fe3O4、Fe2O3和CaCO3,CaCO3主要來源于注入水和垢層。井深約4 000 m處取樣的基體油管表面腐蝕產物能譜物相分析結果如圖9所示。

圖9 地層溫度104 ℃取樣處油管樣品表面 腐蝕產物物相分析結果

3.6 涂層服役行為分析

宏觀分析表明,在地層溫度37 ℃和3 000 m處取樣的油管內表面涂層存在輕微橘皮,但未出現氣泡、開裂或剝落現象。在井深2 000 m處取樣的油管局部發生了起泡,起跑處基體發生了腐蝕。但是,涂層未損傷區域,井深1 000 m、2 000 m、和3 000 m取樣的油管內表面涂層附著力測試,結果表明,附著力≥B級,仍滿足SY/T 6717—2008標準《油管和套管內涂層技術條件》要求。地層溫度104 ℃處的油管內表面涂層則發生大面積起泡;涂層嚴重老化變質,輕觸便發生大面積剝落。金相分析結果表明,涂層未損傷區域,涂層和基體界面結合良好,未發現腐蝕產物。但是,2 000 m處取樣的油管內涂層局部損傷區域以及4 000 m處取樣的油管涂層和基體界面有腐蝕產物。3.3中所取同年油田采購的同批次未下井使用的油管的涂層厚度、附著力、耐鹽腐蝕性能均滿足訂貨技術協議要求。但是,90 ℃高溫高壓模擬工況試驗結果表明,經過15 d涂層就發生大面積鼓泡。現場使用過的油管涂層失效情況和未使用油管涂層模擬試驗結果均說明:K1型涂層抗熱老化性能差,在高溫環境下使用時就會在短時間內起泡和剝落失效,從而失去對油管表面的腐蝕防護作用。

因此,不同井深取樣的油管,注水水質相同,但服役行為差別較大,這主要與服役溫度有關。根據表2描述的不同井深處的服役溫度,3 000 m處對應的服役溫度為82 ℃。而4 000 m處對應的服役溫度為104 ℃。因此,涂層起泡失效主要是因為高溫下老化變質所導致。

研究表明,溫度變化對水在有機涂層中滲透速率影響很大,溫度升高,使高分子及其鏈段的熱運動能隨之增大,導致涂層中出現更多的孔隙和自由體積,從而使水分子更容易通過涂層,同時若有氧氣等物質存在,則金屬將很快發生腐蝕[1]。王震宇等研究表明[2],在環境溫度小于玻璃化轉變溫度時,涂層抗介質滲透能力強;在環境溫度高于玻璃化轉變溫度時,涂層抗介質滲透能力差;介質溫度在100~120 ℃范圍內, 環氧涂層與其在低溫條件下同樣具有良好的耐堿性。在海洋服役環境中,海水溫度的升高會加速涂層防護性能的下降[3]。在CO2和H2S的相互作用下,隨著溫度的升高,環氧涂層愈發加速失效[4]。

另外,地層溫度59 ℃處取樣的油管內涂層局部發生起泡,說明起泡部位涂層抗滲性不足,這與涂層內存在針孔等缺陷有關。涂層不可避免地存在針孔及涂料組分不均勻等缺陷,隨著時間的推移腐蝕性介質會經逐步形成的傳輸通道而到達金屬表面,從而使金屬發生腐蝕,涂層也因此失效[5]。

3.7 油管腐蝕機理分析

涂層失效后,裸露的基體直接與腐蝕介質接觸,發生腐蝕。油管管內表面腐蝕產物主要含C、O和Fe元素;腐蝕產物中含FeCO3。且水質中含HCO3-。因此,注水井油管內表面發生了CO2腐蝕。實際上,CO2腐蝕往往表現為全面腐蝕和沉積物下方的局部腐蝕。但因設備常因局部腐蝕穿孔、斷裂而失效,這時候壁厚的均勻腐蝕并不嚴重。因此,普遍認為,油田工況中的CO2腐蝕應以局部腐蝕特征來定義。一般認為,CO2的腐蝕機理為[6~8]:

CO2+H2O+Fe?FeCO3+H2

其次,注水中一般存在一定量的溶解氧,腐蝕產物中含FeO、Fe3O4和Fe2O3,研究表明,即使氧的濃度非常低,仍對碳鋼的腐蝕有顯著的影響[9]。因此,注水井內表面還發生了溶解氧腐蝕。腐蝕機理如下:

2Fe+O2+2H2O?2Fe2++4OH-

O2+6H2O+4Fe2+?4FeO(OH)+8H+

Fe2+隨后水解成-FeO(OH),FeO(OH)失水后形成紅棕色的Fe2O3,氧化產物下方繼續氧化,生成Fe3O4等腐蝕產物。

此外,水質中Cl離子含量1 138 mg/L;研究表明,Cl離子能誘發并加速點蝕[10,11];因此,該注水井中Cl-離子在一定程度上加速了油管的局部腐蝕。注水水質中含一定量的腐生菌和鐵細菌,鐵細菌和腐生菌的活躍繁殖溫度為20~40 ℃,因此,細菌腐蝕也起了一定的加速腐蝕失效的作用。

4 結 論

1)K1型涂層的抗熱老化性能差是導致注水井油管涂層起泡和剝落失效的主要原因,進而使注水井油管發生腐蝕失效。

2)K1型涂層失效或損傷區域,腐蝕介質直接與基體油管接觸,腐蝕機理為CO2腐蝕和溶解氧腐蝕,Cl離子、鐵細菌和腐生菌的存在一定程度上加速了注水井油管的局部腐蝕。