跨既有運營鐵路鋼桁梁拖拉施工技術

徐 發 中國鐵路上海局集團有限公司上海華東鐵路建設監理有限公司

1 工程概述

安徽某鐵路通道采用96 m雙線下承式有砟橋面鋼桁梁跨越既有皖贛雙線鐵路,鋼桁梁采用無豎桿整體節點平行弦三角桁架體系,跨度96 m,重量約1845.6 t。與既有皖贛鐵路相交處為路堤地段,交角24°,兩邊路堤高約5m。該段皖贛鐵路位于半徑5500m的曲線路基上,線間距大,總寬約65m,線位關系見圖1所示。

由于鋼桁梁上跨皖贛鐵路既有雙線,鋼梁跨度大,又考慮到在安裝架設過程中對運營鐵路的安全等因素,本梁將采用鐵路線外分節間拼裝成型,分段拖拉的施工方法,在橋址相鄰橋墩位置搭設支墩,拼裝完成后整體拖拉至橋址處。拖拉采200 t連續頂推千斤頂,滑塊采用板式滑動裝置。

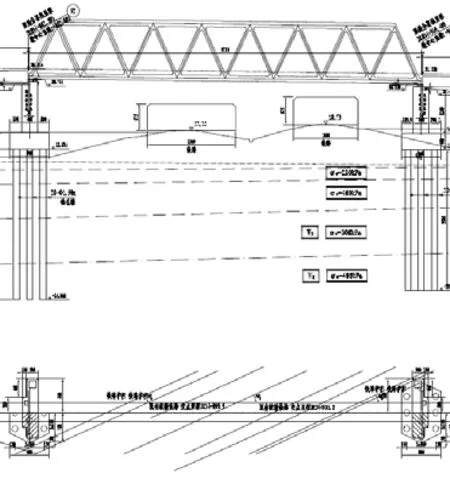

圖1 線位關系示意圖

2 施工方法

鋼桁梁施工主要分為支墩滑道施工、鋼桁梁拼裝及拖拉就位施工,鋼桁梁施工過程示意圖見圖2。

圖2 鋼桁梁施工過程示意圖

拖拉拼裝區域臨時支架間距為12 m,與鋼桁梁的節點位置對應,A滑道梁位于兩線間(HD1-HD4),B滑道梁位于拼裝區域(PD1-PD6),C滑道梁位于既有墩身頂。鋼桁梁總長96 m,拖拉過程中,鋼桁梁最大懸臂跨度為30 m。在既有運營鐵路線間采用φ1 000×12 mm及φ 630×12 mm的螺旋鋼管柱作為獨立臨時支架,使鋼桁梁拖拉過程中省去導梁。

2.1 鋼桁梁受力分析

通過分步安裝計算來完成鋼桁梁拖拉計算,在計算的過程中未考慮由于施工支架變形引起的變化。鋼桁梁桿件主要應力取值:弦桿[σ]=[264 MPa]。

取最不利兩種工況:

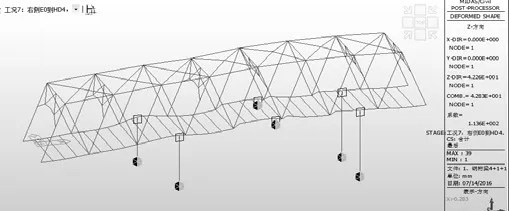

(1)工況1。鋼桁梁在上HD4滑道梁時(對應鋼桁梁施工過程示意圖第二步),鋼桁梁懸臂長度30 m,受力簡圖見圖3。結構位移:前端最大豎向位移-42.3 mm。結構應力:弦桿最大應力為σ=-156.9 MPa。結論:鋼桁梁變形、強度均能夠滿足拖拉施工要求。

圖3 鋼桁梁受力圖(單位:mm)

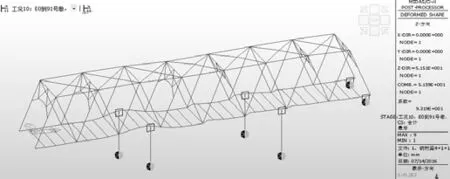

(2)工況2。鋼桁梁在臨上既有墩身滑道梁時(對應鋼桁梁施工過程示意圖第三步),鋼桁梁懸臂長度29 m,受力簡圖如圖4。結構變形:前端最大豎向位移為-51.5 mm。結構應力:弦桿最大應力 =-222.7 MPa。結論:鋼桁梁變形、強度均能夠滿足拖拉施工要求。

圖4 鋼桁梁受力圖(單位:mm)

2.2 支架搭設

由于既有皖贛雙線鐵路處于曲線地段,路基線間距達到13 m,因此支架設置在線路兩側及線間各設置相應的獨立臨時支架。考慮到鋼梁噸位及拖拉力,臨時支架采用Φ1 000×12 mm及Φ630×12 mm鋼柱。支架縱向采用Φ300×8 mm鋼管聯接系進行焊接,橫向通過雙拼的H400型鋼分配梁連接;其他支墩采用Φ350×10 mm鋼柱。支架縱向采用 Φ150×6 mm鋼管聯接系進行焊接,橫向通過H400型鋼分配梁連接。

2.3 滑道布置

滑道的布置采用下滑道設置于支墩頂部、下弦桿通過節點處勾頭螺栓連接上滑道設置的方法,為減少摩擦,下滑道上部滿鋪MGE板,上滑道采用H型鋼上滿焊不銹鋼板。根據鋼桁架結構受力特點,上滑道設置于主桁下弦桿下方。上滑道根據預拱度要求,通過調節硬扎木高度,達到設置要求,上滑道底面處于同一標高上(下滑道呈水平狀)。

2.4 支架、滑道檢算

鋼桁梁安裝采用有限元分析軟件進行計算,分為269個節點,713個單元。通過分步安裝計算來完成鋼桁梁拖拉計算。

在鋼桁梁拖拉過程中,由于所處位置及懸臂長度不同,滑道梁的受力是變化的,其中滑道梁A(HD4支墩)所受外力最大。

鋼桁梁在上HD4滑道梁時,滑道梁所受最大外力為Fb=618.26 t,支架HD4所受最大軸力為N=618.26 t。縱向按7 m長平均分布,則q=6182.6/7=883.2 kN/m。

支架及滑道驗算主要計算其強度及穩定性,其中以穩定性為控制條件。

(1)滑道檢算

①荷載組合

自重+豎向力,荷載組合為標準組合。

②計算模型(見圖5)和計算結果

圖5 計算模型

根據計算結果:

滑道梁及橫梁的最大內應力:σmax=114.6 MPa<[σ]=182MPa

分配橫梁最大撓度:fmax=2.1 mm<l/500=2 000/500=4.0 mm

滑道梁最大撓度:fmax=2.9 mm<l/500=2 500/500=5.0 mm

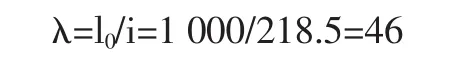

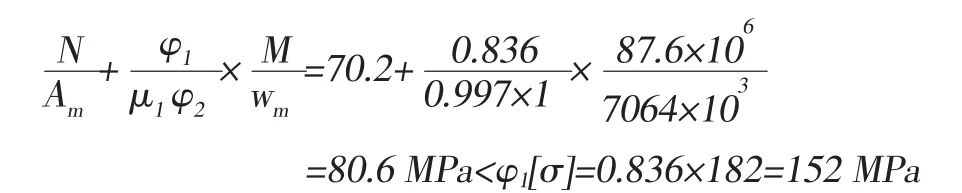

(2)支架穩定性簡算

根據計算結果,單根滑道支墩承受的最大豎向力:Nmax=1636.3 kN,構件中間1/3段最大彎矩為M=87.6 kN·m

根據《鐵路橋梁鋼結構設計規范》第4.2條:

失穩平面與彎矩作用平面一致,φ2=1.0

滿足穩定性要求!

3 鋼梁整體拖拉就位

鋼桁梁整體拖拉流程:施工準備→拼裝鋼梁設置拖拉滑道→拼裝、拖拉鋼梁→鋼梁拖拉到位、拆除滑道→校正梁位、安裝支座→落梁。

鋼桁梁共計8個節間,采用4+1+1+2節間拼裝。

鋼桁梁上跨既有線部分利用封鎖點分9次拖拉到位,最長一次拖拉24 m。采用2臺200 t連續千斤頂,拖拉鋼絞線的方式使鋼桁梁向前移動,鋼絞線連接到后橫梁上,后錨梁連接到鋼桁梁尾部。200 t連續千斤頂安裝在滑道梁C上,通過反力坐,實現拖拉過程。鋼梁橫向糾偏采用單側千斤頂進行糾偏。

拉錨器設置在后橫梁上。采用錨具錨固鋼絞線束,鋼絞線束一端同拖拉千斤頂連接,另一端固定在后橫梁上,拖拉裝置安裝好后,對鋼絞線逐根進行預緊,以保證拖拉過程中鋼絞線受力均勻。

為防止鋼梁在拖拉過程中出現過大的偏斜,在滑道外側安裝導向裝置,限制鋼梁的橫向移動。導向和糾偏工作均在鋼梁滑行過程中進行。通過橫向限位裝置,使鋼梁按照直線向前滑移。

本方案中支架B、C及滑道梁施工屬于C類臨近營業線施工;支架A及滑道梁施工,鋼桁梁拖拉施工、鋼桁梁支座安裝后落梁施工屬于B類臨近營業線施工,拖拉時間按12 m/h計(考慮拖拉過程中停隔時間)具體施工步驟如下:

第一步:支架、滑道梁安裝;第二步:鋼桁梁在滑道梁上拼裝;第三步:拖拉;第四步:落梁。

4 結束語

既有鐵路上方鋼桁梁架設采用本施工方法,不需要設置前導梁,只是在中間臨時支架采取加固措施,加快了鋼桁梁現場拼裝、拖拉施工進度,節約了467 t導梁鋼材,施工進度、效益雙豐收。