大支承力徑向電磁軸承結構設計及試驗研究

任正義, 李乃安

(1.工程訓練國家級試驗示范中心(哈爾濱工程大學),哈爾濱 150001;2.哈電集團哈爾濱電站閥門有限公司,哈爾濱 150060)

傳統(tǒng)8磁極徑向電磁軸承的磁極線槽采用等面積設計法,在重載、高轉速工況時,磁極結構會因體積的增大而使磁極間的間隙變大,導致整個磁場分布不均勻[1]。為了改進傳統(tǒng)8磁極徑向電磁軸承的上述缺陷,充分利用定子空間,設計了E形結構的12磁極徑向電磁軸承,其優(yōu)點是2個小磁極對轉子產(chǎn)生的水平方向的分力相互抵消,減小了x和y方向上的相互耦合[2]。

1 徑向電磁軸承的結構設計

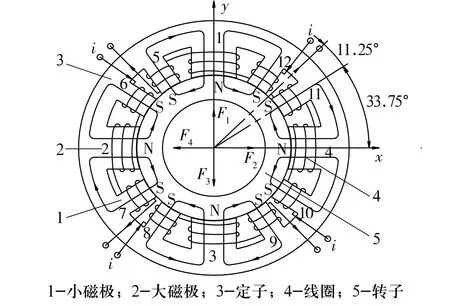

設計的E形結構12磁極徑向電磁軸承結構如圖1所示。

圖1 12磁極徑向電磁軸承結構

1.1 支承力計算

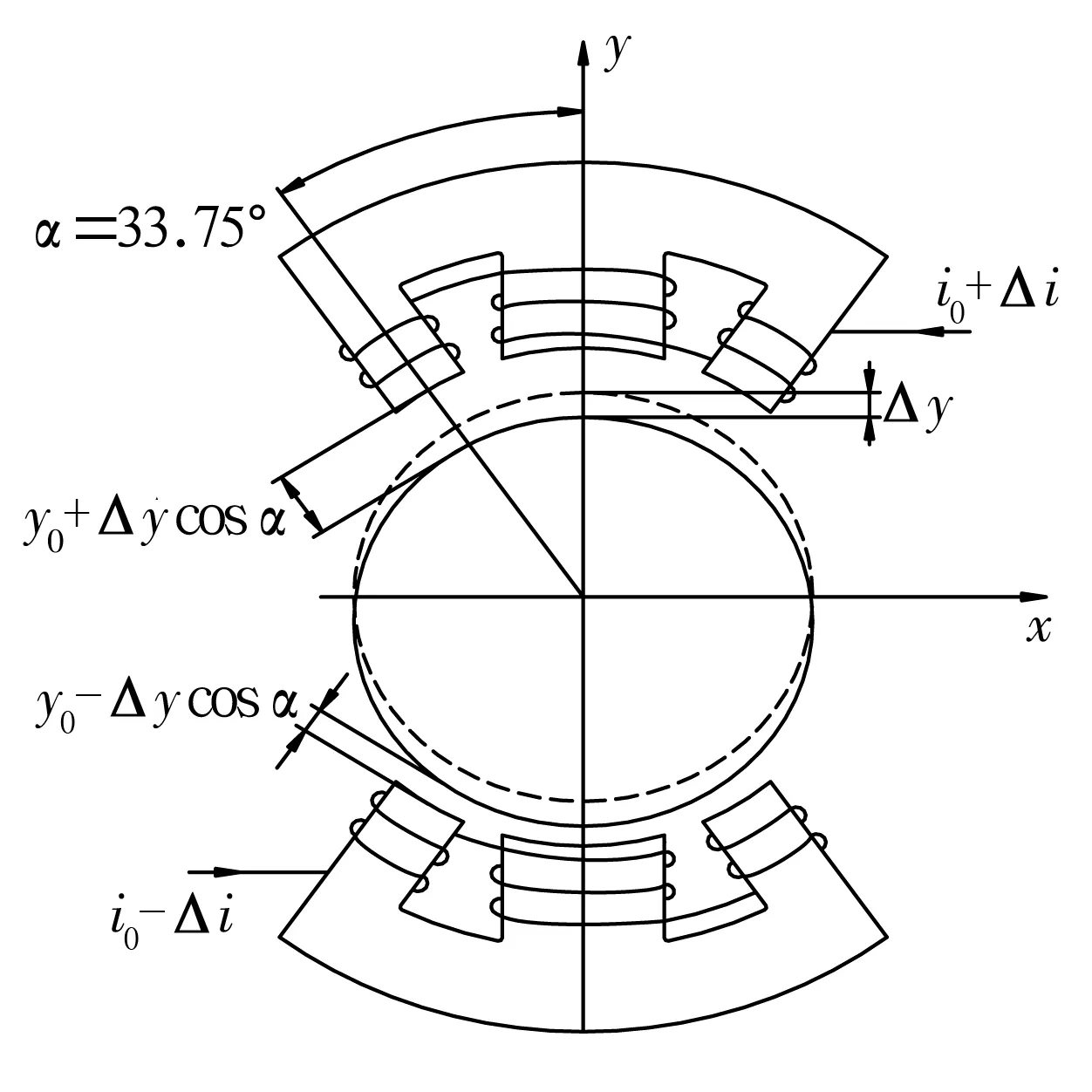

當轉子位于平衡位置時(圖2),根據(jù)安培環(huán)路定理(Ampere circuital theorem)[3]可得

圖2 徑向電磁軸承的差動控制示意圖

(1)

則磁感應強度為

(2)

由Maxwell磁力公式求得大磁極與轉子間產(chǎn)生的電磁力為

(3)

式中:y0為理想單邊氣隙;μ0為空氣磁導率;N為大磁極線圈匝數(shù);i0為偏置電流;S0為大磁極有效截面面積。

同理,當轉子處于平衡位置時,小磁極與轉子間產(chǎn)生的電磁力為

(4)

式中:S1為小磁極有效截面面積,S1=S0/2。

已知大磁極與小磁極中心線間的夾角為α,則一個磁極組在y方向上產(chǎn)生的電磁力為

(5)

當轉子在y方向產(chǎn)生向下的微小偏移量Δy時,由于電磁軸承的工作方式為差動控制,假設通過控制器輸出的控制電流為Δi,則上磁極組輸入的工作電流為i0+Δi,下磁極組輸入的工作電流為i0-Δi,則上、下磁極組產(chǎn)生的電磁力分別為

(6)

(7)

則徑向電磁軸承在y方向上產(chǎn)生的電磁合力為

(8)

在工作點(Δy=0,Δi=0)附近將(8)式進行Taylor展開并忽略高階次項,非線性電磁力可以近似簡化為線性電磁力模型,即

Fy?kyΔy+kiΔi,

(9)

(1+cosα),

(10)

(1+cosα),

(11)

式中:ky為12磁極徑向電磁軸承的位移剛度系數(shù),與位移的改變量有關;ki為12磁極徑向電磁軸承的電流剛度系數(shù),與電流的改變量有關。而且規(guī)定y的正方向磁極為磁極A,x正方向磁極為磁極B,y負方向磁極為磁極C,x負方向磁極為磁極D。

1.2 主要結構參數(shù)

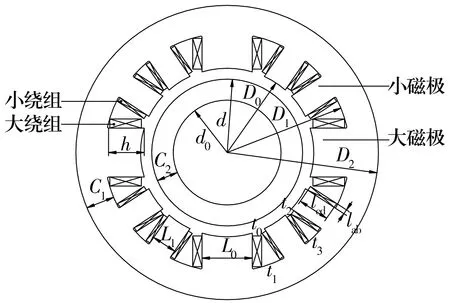

設計的12磁極徑向電磁軸承主要結構尺寸如圖3所示,各參數(shù)設計計算如下。

圖3 12磁極徑向電磁軸承結構參數(shù)

1.2.1 大、小磁極寬度L0,L1

已知定子高度Hd,根據(jù)(11)式推出定子大、小磁極寬度分別為

(12)

(13)

式中:μ0=4π×10-7;硅鋼片疊片率Kl=0.97;夾角α=33.75°。

1.2.2 定子、轉子磁軛寬度C1,C2

為了盡可能減少定子、轉子磁軛處產(chǎn)生的磁漏,要求定子、轉子磁軛寬度一定不能小于定子小磁極的寬度,一般取值為

(14)

1.2.3 繞組匝數(shù)N

當通入線圈中的電流達到最大時,在磁路中能夠激勵出最大磁通密度,這時鐵磁材料的性能可以發(fā)揮到最佳,可以得到最大的許用安匝數(shù)。線圈的安匝數(shù)與磁感應強度之間的關系為[3-5]

(15)

則大、小磁極繞組匝數(shù)分別為

(16)

(17)

1.2.4 繞組線徑dc

線圈導線中的最大許用電流決定了繞組的線徑,最大電流與繞組線徑dc之間的關系為

(18)

則繞組裸線線徑為

(19)

式中:ε0為電流密度,取值為3~5 A/mm2。

1.2.5 定子內(nèi)經(jīng)D0

D0=d+2y0,

(20)

式中:d為轉子外徑。

1.2.6 磁極高度h

由圖3幾何關系可知,磁極間距t0,t2滿足關系式

(21)

則磁極間距為

(22)

(23)

再由小磁極繞組匝數(shù)N1得小磁極繞組的單層匝數(shù)為

(24)

則小磁極繞組線圈的高度為

(25)

式中:Ncd為小磁極繞組線圈的單層匝數(shù);lcd為小磁極繞組線圈的高度。

同樣保留20%的裕度,則磁極高度為

(26)

1.2.7 定子中徑D1

D1=D0+2h。

(27)

1.2.8 定子外徑D2

D2=D1+2C1。

(28)

1.2.9 結構參數(shù)

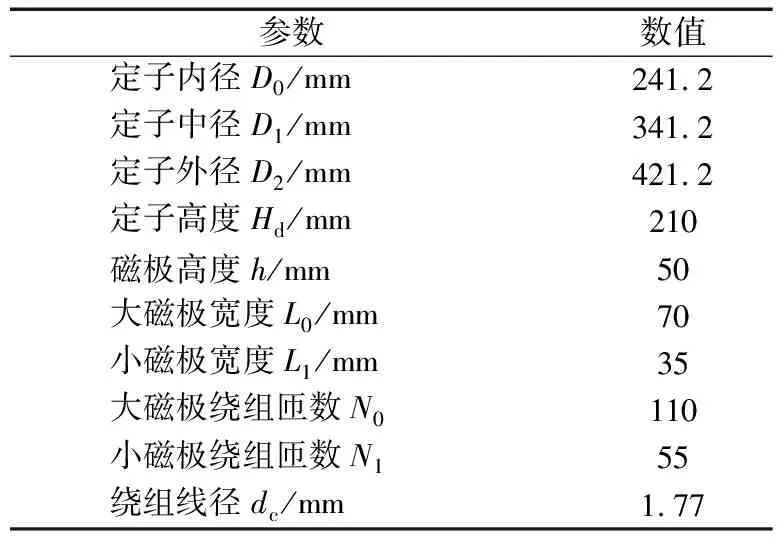

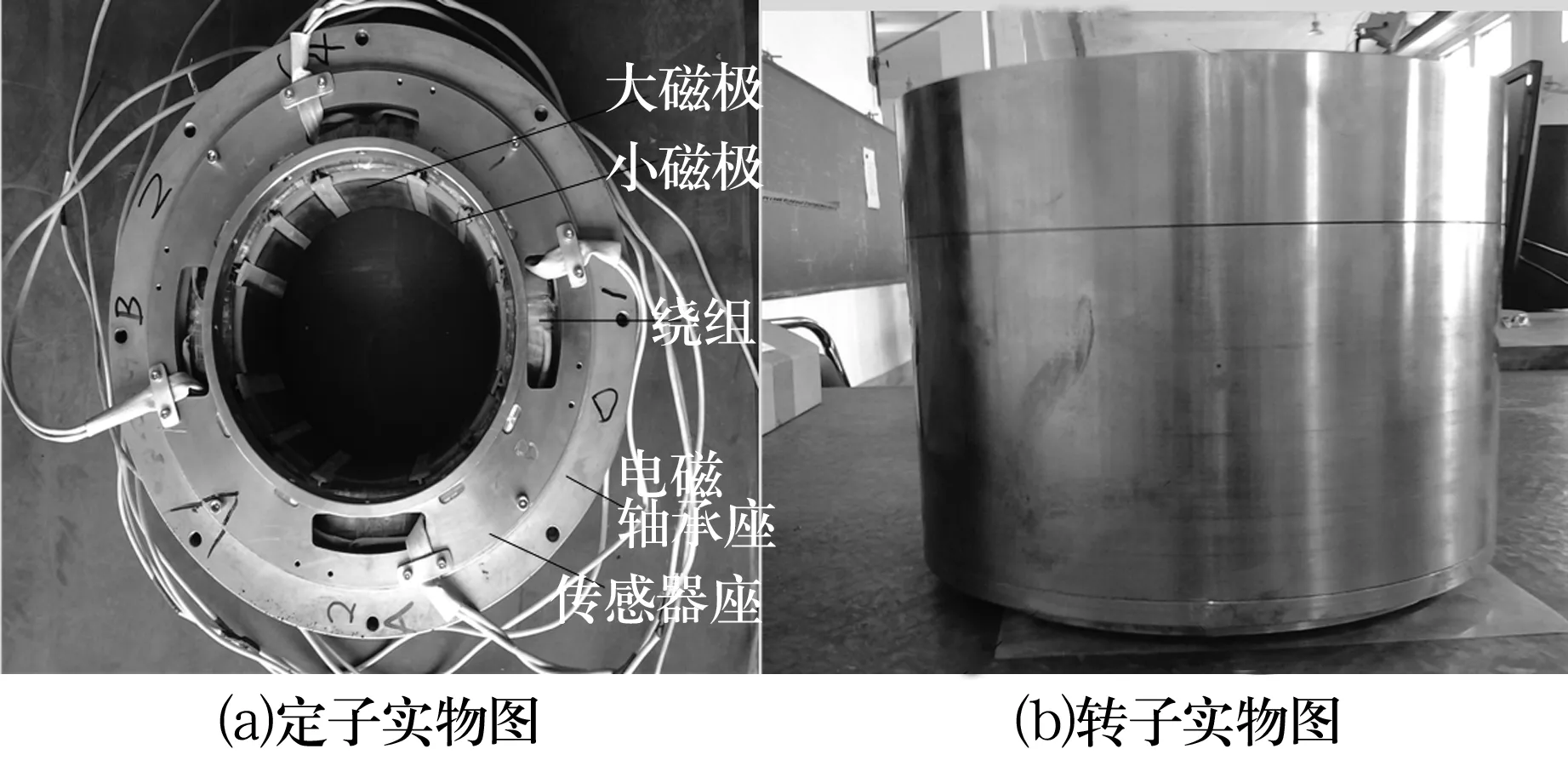

由上述公式取整計算,最終得出徑向電磁軸承結構參數(shù)見表1。根據(jù)設計出的結構參數(shù)加工出徑向電磁軸承實物如圖4所示,其中定子繞組呈現(xiàn)為注入環(huán)氧樹脂以后的飽和狀態(tài),螺紋孔為吊裝及后續(xù)試驗所用。

表1 徑向電磁軸承結構參數(shù)

圖4 徑向電磁軸承實物圖

2 徑向電磁軸承磁場有限元分析

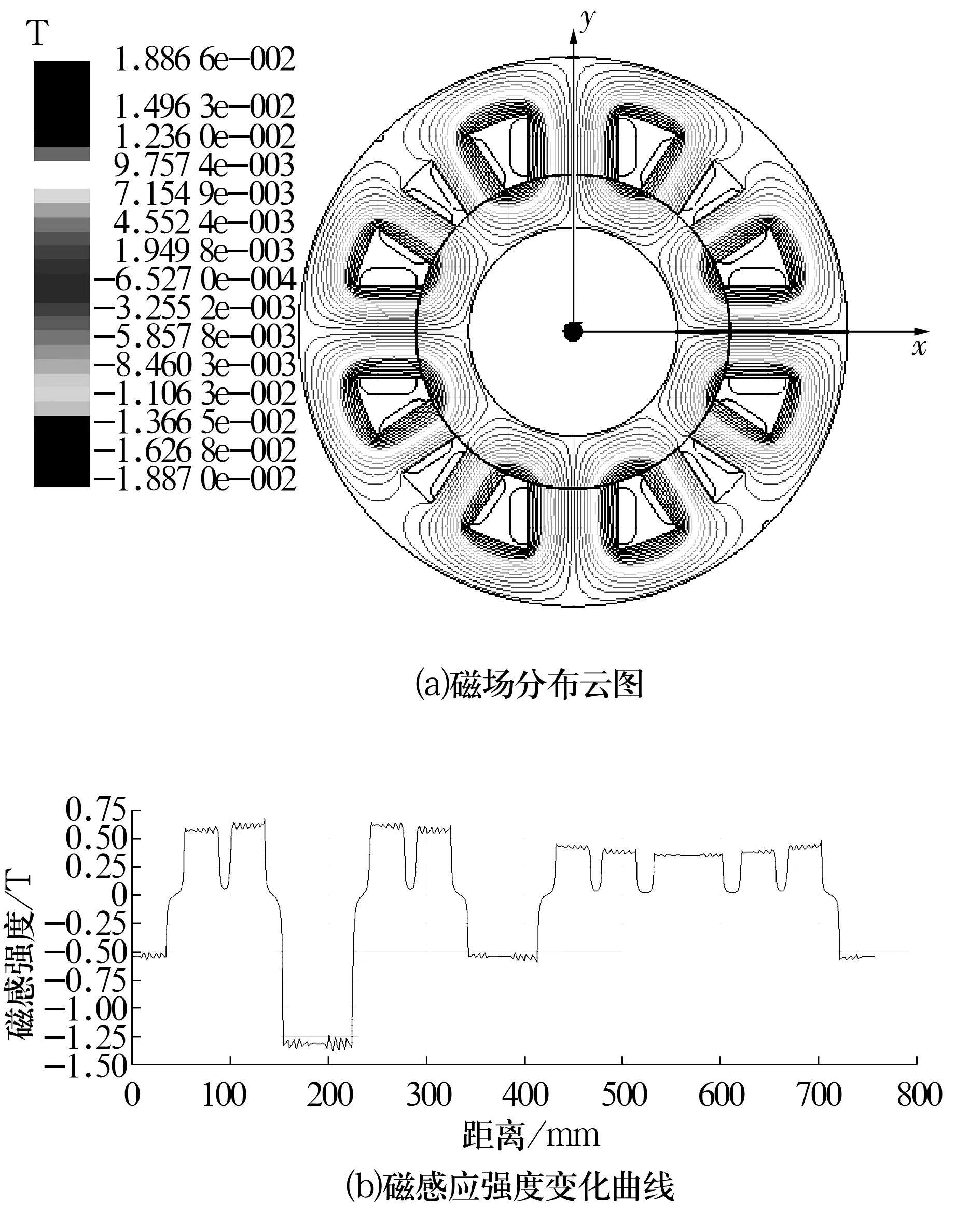

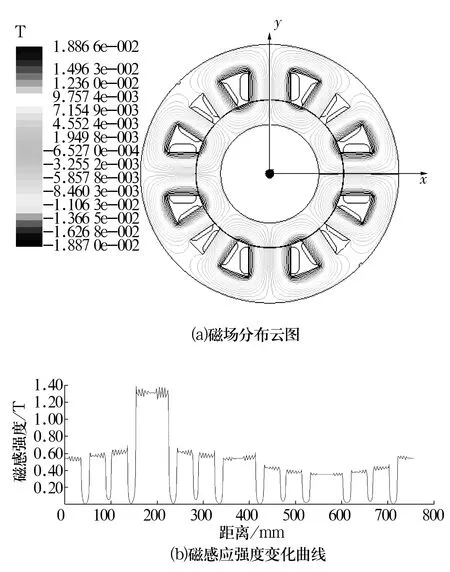

通過Solidworks三維制圖軟件對徑向電磁軸承進行結構建模,模型主要包括定子以及線圈,再將建好的模型保存成*.sat格式導入到Maxwell 3D Design中轉換為2D模型[6-8]。為模型中的各個部分添加材料屬性,其中定子材料為電工純鐵,轉子材料為42CrMo,設置空氣的相對磁導率為1.0;然后加載邊界條件和激勵,磁極繞組的匝數(shù)為160,繞組中加載偏置電流分別為5,10 A時,計算求解并查看結果,分析此時徑向電磁軸承的磁場分布情況以及磁感應強度的變化情況。

加載偏置電流為5 A時的磁場分布、氣隙處的磁感應強度變化曲線如圖5所示。由圖5a可以看出,在定子內(nèi)、外環(huán)以及定子之間形成穩(wěn)定的磁場,磁力線分布均勻;磁場主要分布在內(nèi)、外環(huán)磁極面處以及線槽四周,并且在徑向電磁軸承靠近線圈槽處達到最大值。當線圈中加載5 A的偏置電流時,氣隙處的磁感應強度可以達0.56 T以上(圖5b)。

圖5 偏置電流5 A下的磁場分布和氣隙處的磁感應強度

偏置電流為10 A時的磁場分布、氣隙處的磁感應強度變化曲線如圖6所示。對比偏置電流為5 A時的磁場分布,雖然電流增加1倍,磁場并沒有隨著電流的增加而紊亂,磁場分布均勻,并且磁力線更為密集;定子內(nèi)、外環(huán)氣隙處的磁感應強度由0.56 T增加到1.2 T,說明能夠提供大支承力。

圖6 偏置電流10 A下的磁場分布和氣隙處的磁感應強度

3 徑向電磁軸承支承性能驗證

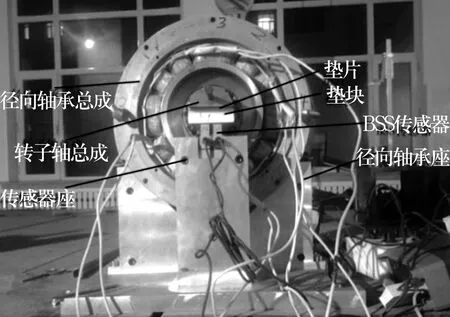

考慮到V形槽的定心性較好,且方便用線切割加工,因此,采用V形槽作為徑向電磁軸承的固定支承座,通過鋼條折弧將徑向電磁軸承固定于V形槽上,以便電磁軸承定子在承受轉子給的反作用力時不被吸起,試驗臺如圖7所示。試驗參數(shù)見表2。

圖7 徑向電磁軸承試驗臺實物圖

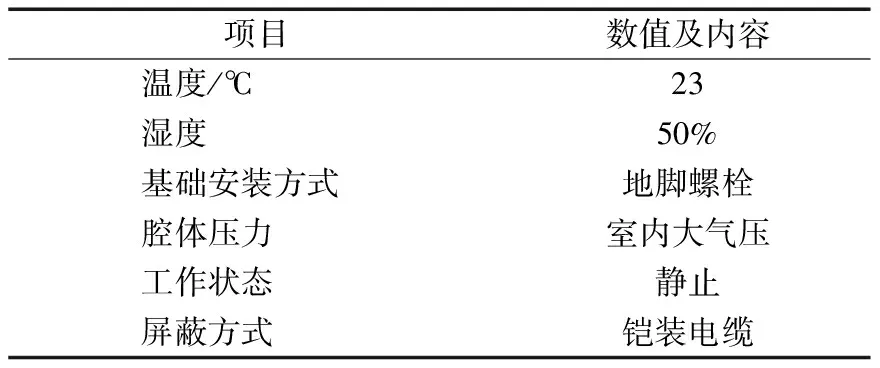

表2 系統(tǒng)試驗環(huán)境

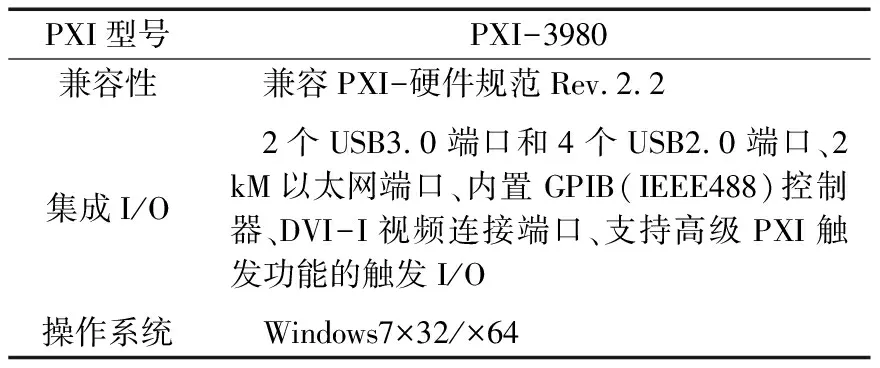

試驗測試采用250 kg級BSS傳感器4個(輸出電壓0~10 V)和NI公司的數(shù)據(jù)采集系統(tǒng)(PXI),具體見表3。

表3 數(shù)據(jù)采集系統(tǒng)

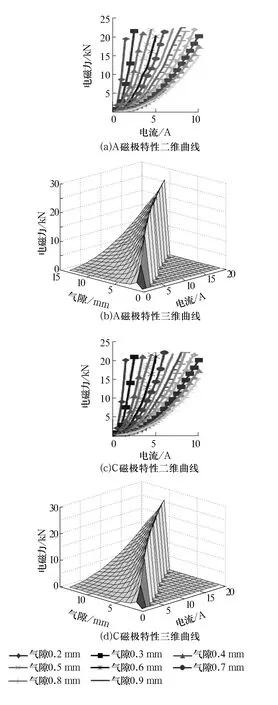

測試完成后,將采集到的數(shù)據(jù)進行整理,并通過軟件繪制成徑向電磁軸承的電磁特性曲線,結果如圖8所示。

圖8 徑向電磁軸承的電磁特性曲線

從圖中可以看出,對于每一條氣隙恒定的曲線,隨著電流的增大,徑向電磁力也隨之增加且增長幅度越來越大。當取一恒定電流值比較時可以發(fā)現(xiàn),隨著氣隙的增大,電磁力逐漸減小且減小的幅值越來越小。

通過現(xiàn)場轉子穩(wěn)定懸浮效果來看,當單邊氣隙大于0.7 mm、偏置電流小于4 A時,曲線的線性度變差,這導致徑向軸承動態(tài)特性顯著惡化;當單邊氣隙小于0.3 mm時,電磁特性曲線非常的陡峭,這導致很小的外界干擾就可能產(chǎn)生很大的電磁力,即系統(tǒng)的穩(wěn)定性變差。

4 結束語

以最大承載力為目標,設計了12磁極徑向電磁軸承結構,對磁場分布進行分析,并進行了支承性能試驗,驗證了設計的正確性。得到了為保證電磁軸承的穩(wěn)定性和動態(tài)特性,穩(wěn)定懸浮位置的單邊氣隙應該為0.3~0.7 mm,如果單邊氣隙超過0.7 mm,則偏置電流應大于4 A。為今后大支承力徑向電磁軸承的設計提供了參考。