永磁懸浮承載平臺的設計及承載力計算分析

劉海嬌,周靛,張鋼,劉飛,胡慧

(上海大學 機電工程與自動化學院,上海 200072)

磁懸浮支承技術是利用磁場力將被支承物體懸浮于空中,使互相配合的運動部分和靜止部分之間沒有機械接觸的一種高性能支承技術[1]。永磁懸浮技術作為磁懸浮支承技術的一種,具有結構簡單,成本低,無需電控系統,可靠性高及承載能力大等諸多優點[2],因而廣泛應用于能源交通、航空航天、風力發電等領域[3]。

調諧質量阻尼器是一種附加在結構上的減振子結構,由彈簧、阻尼器和質量塊組成。質量塊一般通過彈簧和阻尼器支承或者懸掛在主結構上。當結構受到外部荷載作用產生振動時,子結構通過連接裝置與結構一起振動,由此產生的能量會通過慣性力反作用于主結構,部分能量被阻尼器所消耗,實現減振的目的。由于調諧質量阻尼系統減振效果明顯、占用空間小、便于施工安裝維護等優勢,在高層建筑、橋梁的減振、抗風工程中有著廣闊的應用前景。調諧質量阻尼器主要分為2種:被動調諧質量阻尼器(TMD)和主動調諧質量阻尼器(AMD)。TMD中的質量塊通常質量達幾十噸甚至上百噸。傳統的支承平臺采用機械摩擦導軌支承和引導,按給定方向做往復直線運動,雖然定位精確、剛度高、支承性能好,但因為調諧質量阻尼器所支承的質量太大導致摩擦磨損嚴重,會引起一系列問題。為了改善機械摩擦導軌的摩擦問題,引進了流體摩擦導軌,包括氣懸浮支承導軌和液壓支承導軌,但是其剛度小、支承性能低且會造成環境污染而得不到廣泛應用。

永磁懸浮支承技術具有微摩擦、無磨損、低功耗、無污染、無需潤滑和密封等一系列優良特性[4]。雖然永磁懸浮支承技術也存在控制精度低、剛度和阻尼小、裝配困難等缺點,但可以通過堆疊以及適當的結構設計實現高承載力、高剛度來滿足要求[5]。因此,提出將磁懸浮技術應用于TMD中。永磁斥力型結構能滿足7 500 N的承載要求,但所需磁條體積大、成本高,超過市面上常用尺寸,需單獨開模,成本大。因此,文中提出了一種基于磁陣列對(Pair of Magnet Array)[6]的吸力型永磁懸浮承載平臺,將其應用于調諧質量阻尼器[7]。磁陣列對吸力型結構屬于被動磁懸浮系統,比德國的主動電磁懸浮和日本超導磁懸浮系統成本低,結構簡單,能耗更小,無需電動控制系統。磁陣列對結構懸浮力大,可滿足拉壓力要求,系統穩定。

1 永磁懸浮承載平臺結構

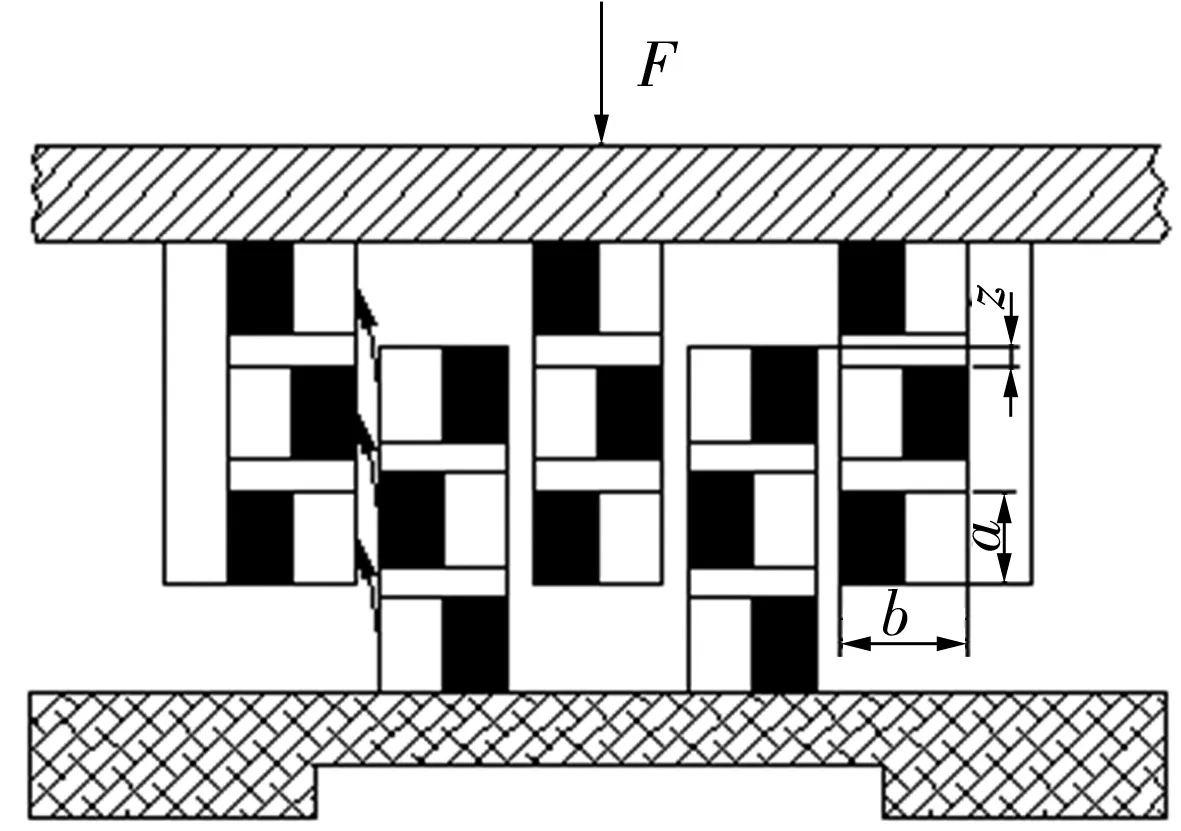

設計的永磁懸浮承載平臺尺寸為300 mm×300 mm,在x方向上行程為±150 mm,要求最大承載能力為7 500 N,剛度為2 000 N/mm。采用多個磁陣列對相互疊加的原理,由移動懸浮磁陣列對插入固定懸浮磁陣列對中而組成永磁懸浮承載平臺,其結構如圖1所示。條形磁鐵如圖2所示,磁路垂直于長度方向,圖2b中箭頭表示磁路方向,即磁鐵內磁力線的方向。間隔條材料為磁導率較低的鋁合金,能避免相接兩磁條形成磁短路。導磁板的作用是為了形成整體的磁回路,降低對周圍環境的磁場輻射強度,減少磁泄露,增強整個永磁懸浮支承平臺的承載力。磁陣列對所形成的磁路如圖3所示。

圖1 永磁懸浮承載平臺結構示意圖

圖2 條形磁鐵

圖3 磁陣列對的磁路結構

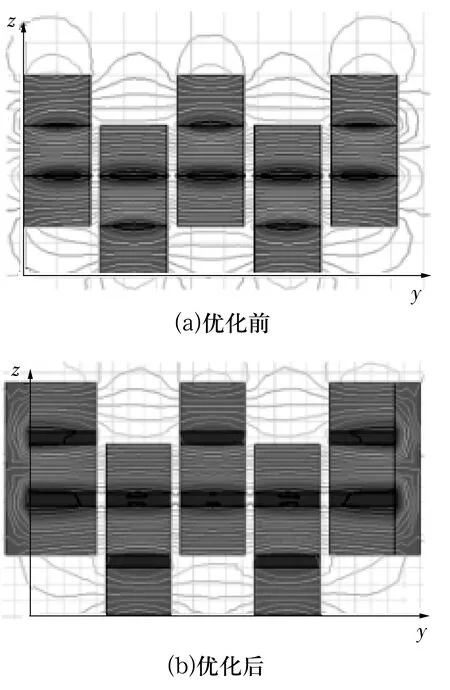

由圖3工作原理可知,當平臺承受重力作用時移動承載平臺向下移動,固定平臺對移動平臺向上的力阻止磁陣列對的相對移動。由此可知,磁回路越大,磁陣列對間的相互作用力越大,結構的支承力就越大。因此,必須對整個平臺磁路進行磁路優化。運用Ansoft Maxwell軟件對整個平臺磁回路進行仿真分析,優化前、后的磁力線分布如圖4所示。

由圖4可知,未添加間隔條與導磁板(優化前)時整個回路小,磁鐵邊緣磁力線大部分散去,沒有得到很好利用;添加上間隔條和導磁板(優化后),磁力線回路增加,邊緣磁力線通過導磁板回到磁鐵,減少了磁泄漏,磁力線得到很好利用。

圖4 磁陣列對組磁路優化

1.1 磁條的尺寸、材料選擇

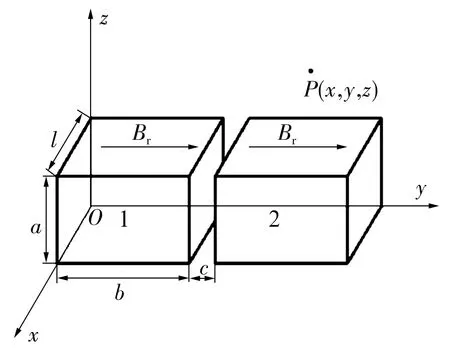

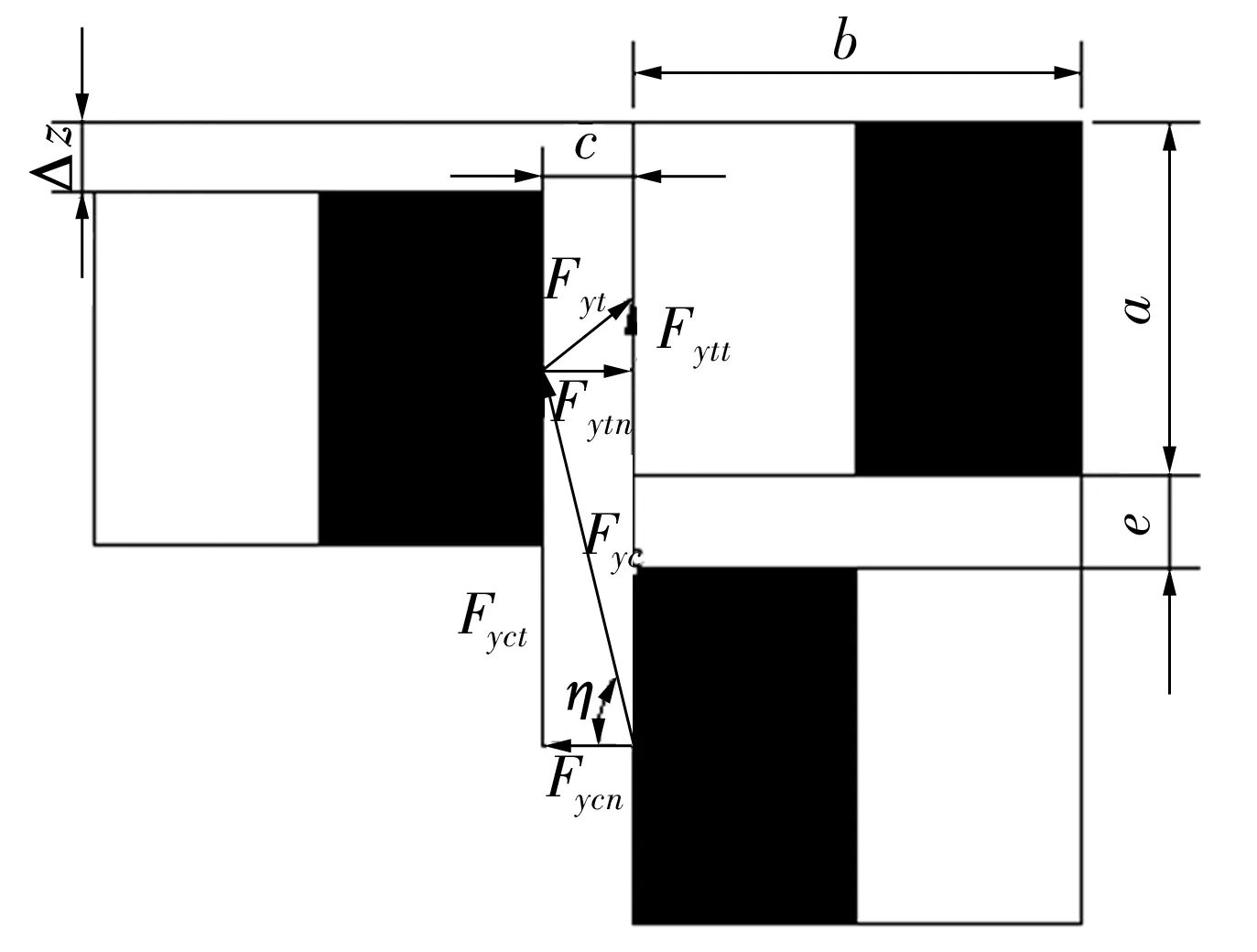

2塊永磁體的物理模型如圖5所示,2塊條形磁鐵磁路方向沿y向,兩永磁體磁極串聯。條形磁鐵寬度為b,高度為a,長度為l,兩磁鐵間隙為c。矩形截面的矩形永磁體在寬度b與高度a相等時永磁體間的磁力最大[8]。

圖5 條形永磁體力作用解析模型

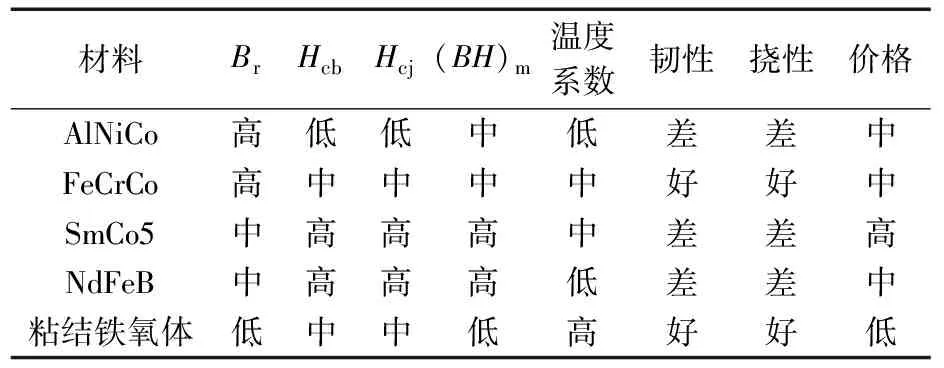

永磁體材料有很多種,設計中要根據實際工況合理選擇。幾種常用永磁材料的性能特點見表1,其中,永磁材料的主要技術性能指標包括:剩磁Br、矯頑力Hc、內稟矯頑力Hcj、磁感矯頑力Hcb、磁能積(BH)m和居里溫度TC。

表1 常用永磁材料的性能特點

由表可知,AlNiCo剩磁較高,較容易加工,但矯頑力低,易脆,價格昂貴;粘結鐵氧體具有很好的加工特性和材料特性,但材料矯頑力和剩磁都低;NdFeB在常溫下具備較高的永磁性能,但材料韌性差,不易加工。文中設計的永磁懸浮試驗平臺工作溫度為常溫,要求控制成本,并保證磁場強度,因此,結合永磁材料的特點及實際應用條件,選用燒結NdFeB永磁材料。

1.2 間隔條的尺寸選擇

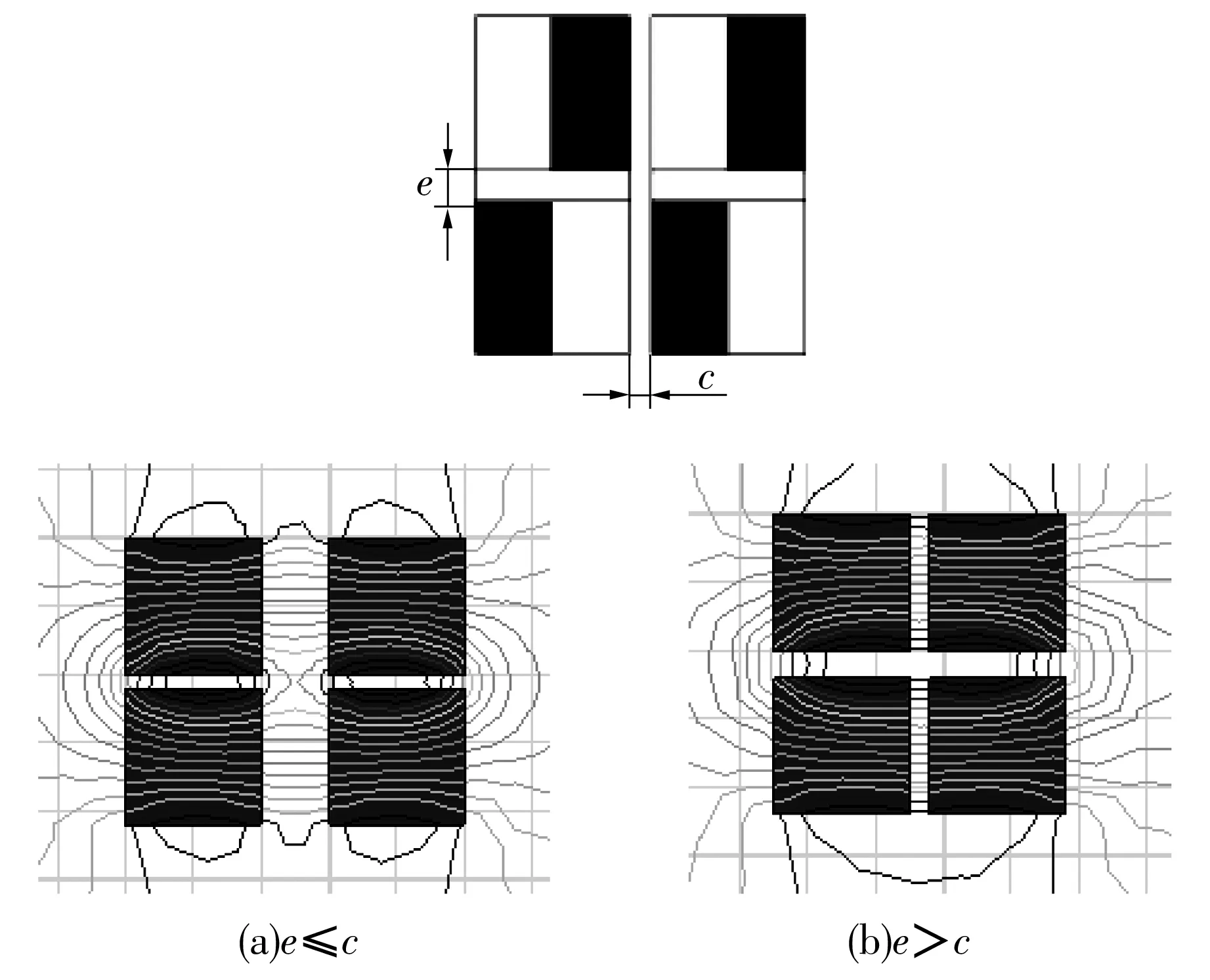

由磁陣列對原理[6]可知,堆疊磁條過程中必須在磁條之前加入間隔條,間隔條的作用是避免上下相鄰長磁條間的磁力線被過分短路,使更多的磁力曲線形成大回路,以增加結構的承載力。運用Ansoft Maxwell對磁力進行分析如圖6所示,其中,e為間隔條尺寸,c為磁鐵間隙。由圖6可知,當e≤c時,上下堆疊的磁條為異性磁極部分磁力線形成回路;當e>c時,磁力曲線幾乎全部形成大回路。因此,在磁陣列結構中,必須滿足間隔條的厚度要大于磁條之間的間隙。但間隔尺寸太大又會使結構尺寸增大,磁路長度增加,且影響磁陣列的強度,增加安裝難度。

圖6 間隔條尺寸影響示意圖

NbFeB材料較脆、易裂、機械性能較差,考慮到安裝過程的需要,在間隙兩側磁陣列對外層各敷一層厚度為1 mm的自潤滑材料,并留1 mm的間隙,因此,取c為3 mm,e為4 mm。

1.3 導磁板的尺寸選擇

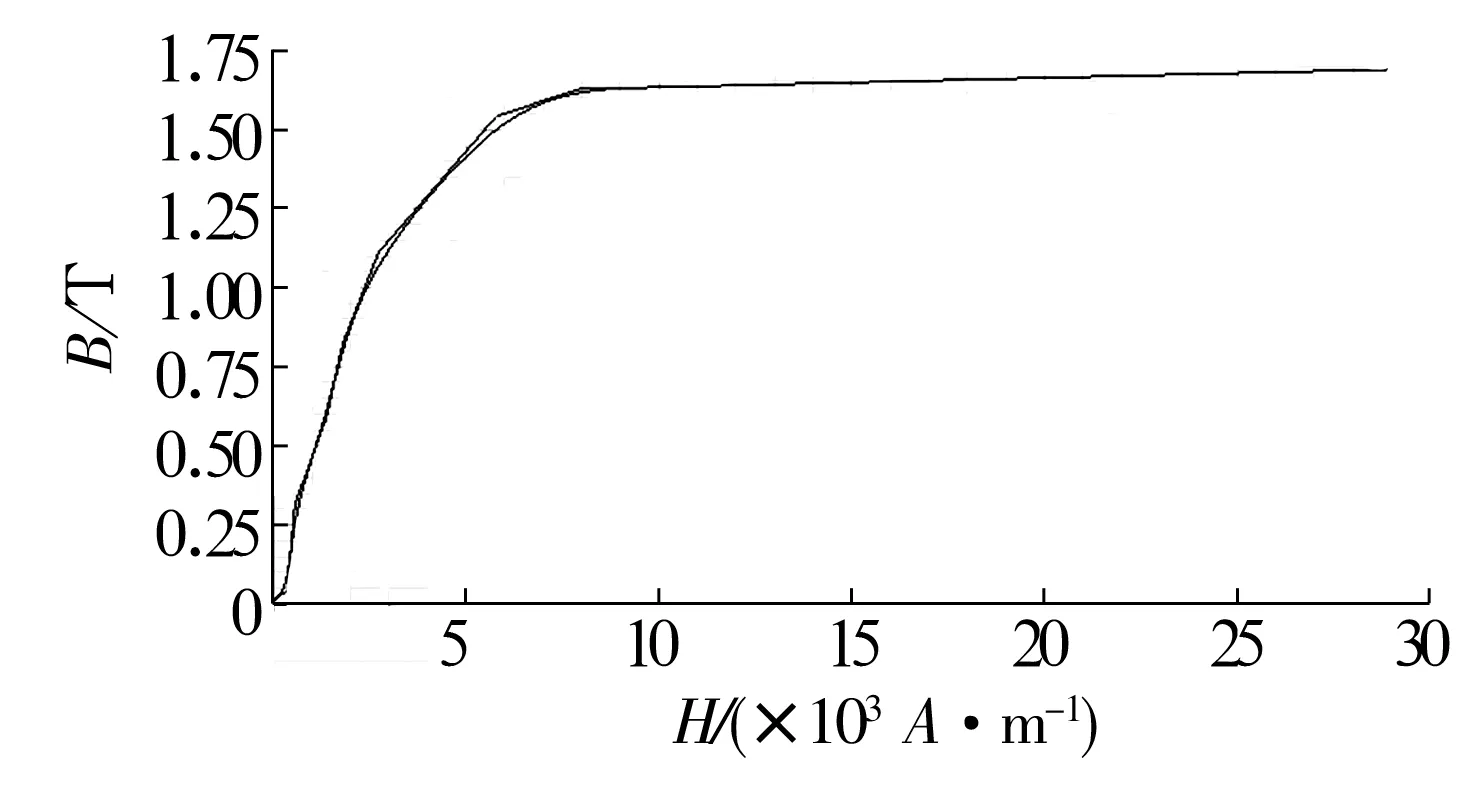

合理選用導磁板,可以使磁路更大程度的聚攏,提高承載力。鋼鐵材料導磁性能好,造價低,易于加工且具有一定的剛度。因此,選用Q235材料,其飽和磁感應強度為1.8 T,BH曲線如圖7所示。

圖7 Q235材料的BH曲線

不同導磁板厚度對磁力線產生影響。根據磁通連續性原理,在不考慮漏磁的情況下,外磁路的總磁通Φ應與永磁體內部的磁通Φm相等。即

Φ=Φm,

(1)

Φ=BδSδ,

(2)

Φm=BmSm,

(3)

式中:Bδ為氣隙磁密;Sδ為磁極與導磁板接觸面的截面積;Bm為永磁體磁極表面磁密;Sm為永磁體工作氣隙的磁極表面積。

將(2),(3)式代入(1)式,得

BmSm=BδSδ。

(4)

根據經驗可知,永磁體工作點的磁感應強度最大值為永磁體剩磁的50%,即

從而得到

其中,Sδ=20 mm×100 mm,Sm=d×100 mm,d≥6.7 mm,所以導磁板的厚度選為8 mm。接著運用Ansoft Maxwell軟件對8 mm厚導磁板磁密分布進行仿真分析,仿真結果如圖8所示。

圖8 8 mm厚導磁板磁密分布圖

由圖8可知,導磁板最大磁感應強度為1.75 T,小于飽和磁感應強度1.8 T。因此,選擇導磁板厚度為8 mm,長度和高度與磁陣列對結構保持一致。

2 磁陣列對結構的力學分析

依照文獻[9]給出的磁力計算方法,推導出整個平臺的計算方法。通過對幾組不同尺寸條形磁鐵磁力的計算及仿真,確定磁力與體積的關系。最終運用Ansoft Maxwell對整個設計平臺的承載力進行仿真計算,并通過計算數據分析此平臺是否滿足設計需要。

2.1 兩個磁條之間磁力的解析模型

文獻[9]給出了永磁鐵1在磁體外任何一點P處的磁感應強度大小(圖5),即

(5)

(6)

(7)

(8)

式中:x1=x,x2=x-l,y1=y,y2=y-b,z1=z,z2=z-a。由對稱性可知,Fx=0,Fz=0,則只需要對y方向磁力進行計算。由文獻[10]可知,導磁材料磁導率μr遠大于1,則磁鐵間磁場力為

(9)

式中:μ0為真空磁導率;B為磁場與導磁材料作用面處的磁感應強度;S為磁場與導磁材料作用面的面積。磁鐵1,2間磁感應強度為

(10)

兩磁鐵間磁力為

(11)

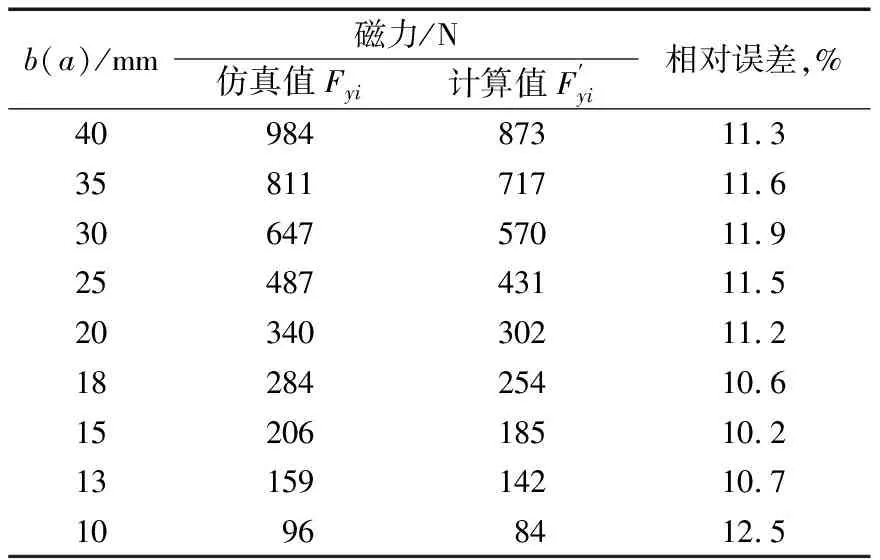

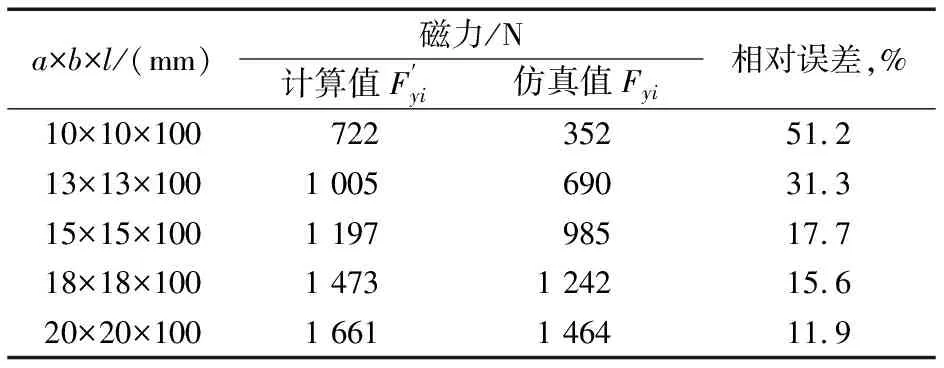

NdFeB永磁體材料的矯頑力Hc=907 000 A/m,相對磁導率μr=1.067,可得Br=μrμ0Hc=1.21 T。磁鐵尺寸為a×b×l,取a=b,l=100 mm;磁鐵之間的氣隙取c=3 mm。對不同尺寸b(a)運用磁力模型的計算結果和仿真計算結果進行對比,見表2。

表2 Ansoft Maxwell仿真磁力與計算磁力

由表2可知,計算值略小,可以考慮加一個常數參數K來調節計算值,使之更加接近仿真數據。參數K根據仿真磁力和計算磁力進行加權確定

(12)

代入數據可得K=1.128。

增加系數后磁力解析表達式為

(13)

再次計算結果對比見表3,計算數據和仿真數據基本一致。需要注意的是,解析表達式(13)只能作為工程設計時初步的參數參考,大概確定尺寸范圍,并不能保證較高的精度,在初步確定磁條的基本參數之后仍需要用其他更加精確的仿真方法進行計算,對數據進行驗證和修正,以達到較優結構。

表3 Ansoft Maxwell仿真磁力與增加參數計算磁力對比

2.2 磁陣列對單元的支承力計算

分別運用理論計算和Ansoft Maxwell模擬計算2種方法對整個永磁懸浮承載平臺的承載力進行計算。

如圖9所示,磁陣列對由n條磁條通過排列組成,通過磁路優化形成磁回路、形成支承力。為了方便計算,對該結構進行力學模型解析,單個磁陣列對組結構可近似看做8對異性磁極之間吸力和12對同性磁極斥力的組合。

圖9 磁陣列對組力作用的示意圖

由圖10可知,單個磁陣列對組單元的承載力為

圖10 磁陣列對中磁極之間作用力示意圖

Fi=8Fytt+12Fyct=8Fytsinθ+12Fycsinη,

(14)

(15)

(16)

圖中,Fytt為相對異性磁極之間吸力Fyt向上的分力,同理Fyct為同性磁極之間斥力Fyc向上的分力。為了方便計算,磁條擬取N35型NbFeB材料并假設不考慮移動平臺自重,間隙c=3 mm,在平臺承受力F的情況下移動平臺下移Δz=1 mm。為了驗證其準確性,選用5組尺寸(a×b×l)分別為10 mm×10 mm×100 mm,13 mm×13 mm×100 mm,15 mm×15 mm×100 mm,18 mm×18 mm×100 mm,20 mm×20 mm×100 mm,分別利用數學解析模型和Ansoft Maxwell仿真計算所得結果見表4。

表4 不同尺寸磁陣列對組的承載力仿真與計算結果對比

由表4可知,Ansoft Maxwell仿真結果比將磁陣列對簡化成n對磁條之間磁力之和計算出來的結果大,相對誤差隨著磁鐵體積增加而減少。這說明單個磁陣列對組不是簡單相對的兩磁條之間的磁力累加,而是具有自強化效應,再加上磁路優化,使得承載力大大增加。

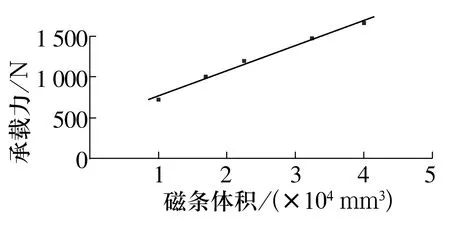

由表4得到單個磁陣列組對的仿真承載力與磁條體積關系如圖11所示。由圖可知,單個磁陣列對組的承載力隨著單個磁條的體積增加而增大,并近似成線性分布,近似表達式為

圖11 單個磁陣列對組的承載力與磁條體積的關系

Fi=0.031V+459.36,

(17)

說明磁鐵尺寸越大,承載力越大,也驗證了經驗的正確性。

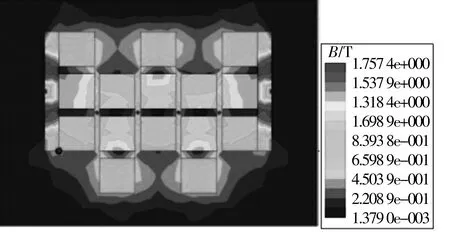

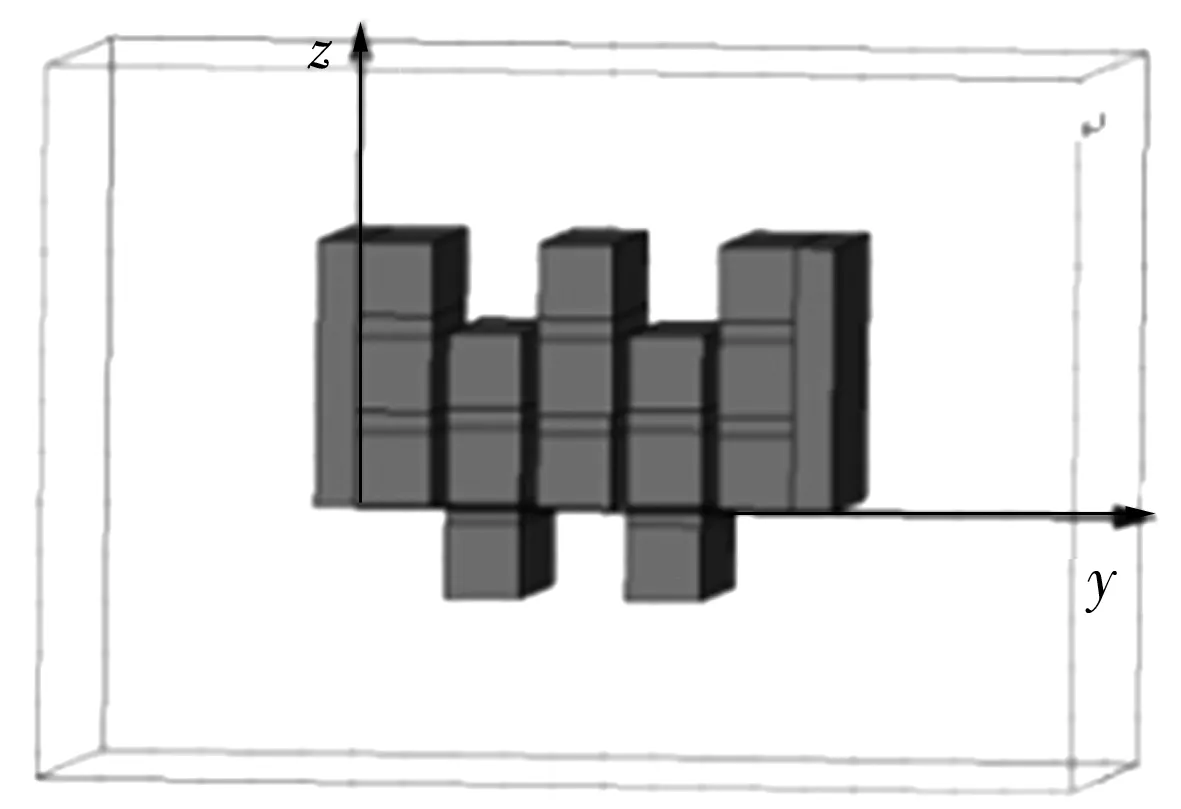

2.3 Ansoft Maxwell軟件仿真

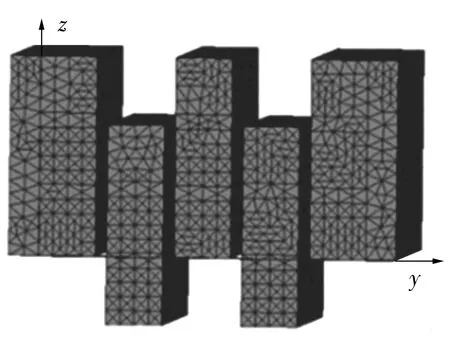

建立仿真模型如圖12所示,定義材料屬性(磁性材料參數如上述);間隔條采用鋁合金,相對磁導率設置為μr=1.000 21;導磁板采用Q235,相對磁導率設置為μr=4 000。

圖12 磁陣列對組在Ansoft Maxwell中的仿真模型

邊界采用系統默認邊界,并將固定磁陣列設置了加載力,定義求解域為實體的50倍,最大迭代次數為20次,迭代誤差不超過1%。網格劃分設置為永磁體最大5 mm,網格劃分結果如圖13所示。

圖13 Ansoft Maxwell中磁陣列對組模型的網格劃分

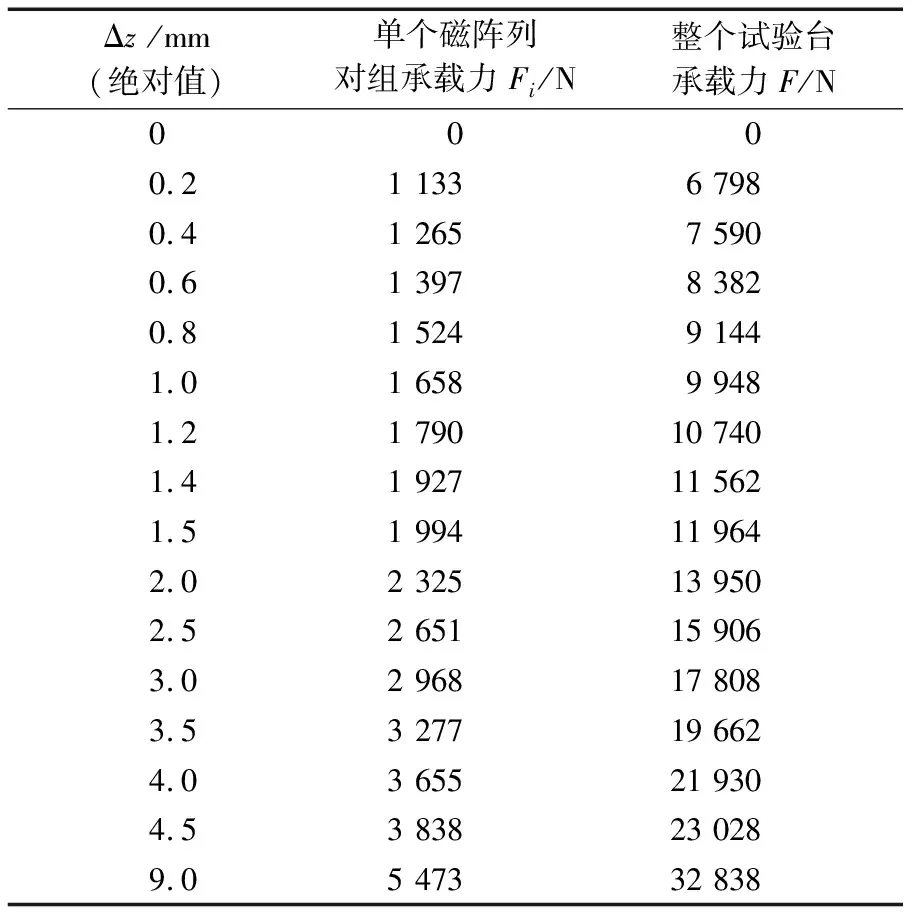

通過調節固定磁陣列對z向的位移Δz,Ansoft Maxwell仿真求解得出單個磁陣列對組的承載力和整個試驗臺(6組)的承載力結果見表5。

由表5數據可知,承載力F隨著z向位移Δz的絕對值增大而逐漸增大,將數據繪制成曲線(圖14)可見,近似為2條滿足線性關系的直線。由圖可知,當Δz≤4 mm時,近似表達式為

圖14 承載力仿真結果F隨位移Δz的變化曲線

表5 不同位置時試驗臺承載力的仿真結果

F=3 920.5Δz+6 041.1。

(18)

當Δz>4 mm時,近似表達式為

F=2 245.9Δz+13 336。

(19)

仿真結果表明,當磁條位移小于間隔條厚度(4 mm)時,試驗臺z向剛度Kz1=3 920.5 N/mm;當磁條的位移大于間隔條的厚度時,試驗臺z向剛度Kz2=2 246 N/mm。Δz≤4 mm時的剛度要遠遠大于Δz>4 mm時的剛度,因此在結構執行過程中,應當使試驗臺在z向最大位移Δz不超過4 mm。

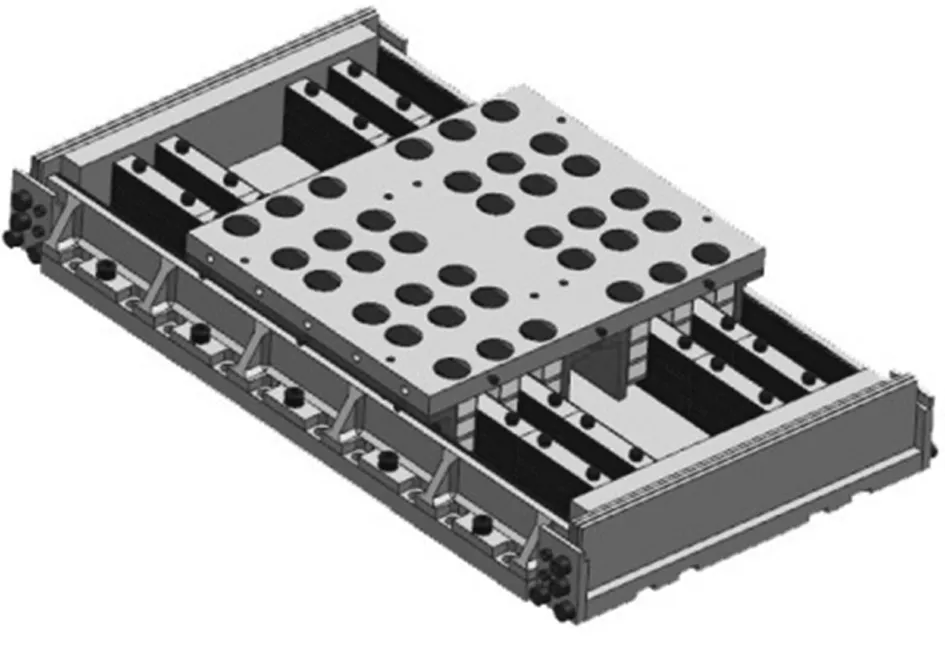

整個平臺承載可通過選擇磁陣列對數及z向移動距離Δz實現懸浮承載,承載力達到5 000~20 000 N,完全可以滿足整個平臺的設計要求(最大承載力7 500 N,剛度2 000 N/mm)。設計的永磁懸浮承載試驗臺三維圖如圖15所示。

圖15 永磁懸浮承載試驗臺三維圖

3 結束語

利用Ansoft Maxwell軟件對吸力型永磁平臺承載力進行了分析,得出結論:

1)在磁路設計中,磁體尺寸參數確定十分重要,磁體選擇過大,材料浪費,反之達不到所要求性能,一般充磁方向寬度b和高度a相等時永磁體間的磁力最大。

2)采用Ansoft Maxwell仿真的磁力結果比將磁陣列對簡化成n對磁條之間磁力之和計算出來的結果大,相對誤差隨著磁鐵尺寸增加而減少。說明磁陣列對不是簡單相對的兩磁條之間的磁力累加,而是具有自強化效應。整個平臺的承載力達到5 000~20 000 N。

3)仿真結果表明,當移動承載平臺的磁條移動位移小于間隔條厚度(4 mm)時,整個平臺的承載剛度為3 920 N/mm,當大于間隔條厚度時,平臺剛度為2 246 N/mm,剛度減小,因此,設計時應保證滿足承載要求情況下,移動位移小于間隔條厚度。