基于邊緣映射的軸承內外徑尺寸檢測

崔燦,景文博,閆娜,王曉曼

(長春理工大學 a.電子信息工程學院;b.光電工程學院,長春 130022)

軸承的內外徑尺寸對評估軸承的質量具有重要作用。傳統的人工檢測方法存在工作效率低、人工成本高、檢測精度受主觀因素影響大等缺點,在現代化軸承生產線中漸漸被圖像法所代替[1]。

文獻[2]設計了一種基于兩點式測量的軸承內外徑檢測機,通過啟動探頭對軸承的內外徑進行檢測;但每次只能檢測1套軸承,檢測效率低且檢測精度受檢測機質量的影響較大,很難應用于現代生產流水線上。文獻[3]提出了一種利用多項式插值精確測量軸承邊緣點的方法,通過求極點獲得邊緣點并利用二次多項式插值獲得對稱點,最后通過掃描輪廓將兩點距離最大值作為外徑;但該算法魯棒性差,邊緣點的誤差對算法影響很大,極大地降低了測量精度。

針對上述方法的不足,通過改進圖像法檢測軸承內外徑的算法,設計一種可變卡尺,對軸承圓形邊緣進行映射,對卡尺范圍內像素進行圖像處理,降低算法的時間復雜度。對獲得的邊緣點進行最小二乘法穩健擬合,排除誤差點,提高檢測算法的準確性。

1 算法原理

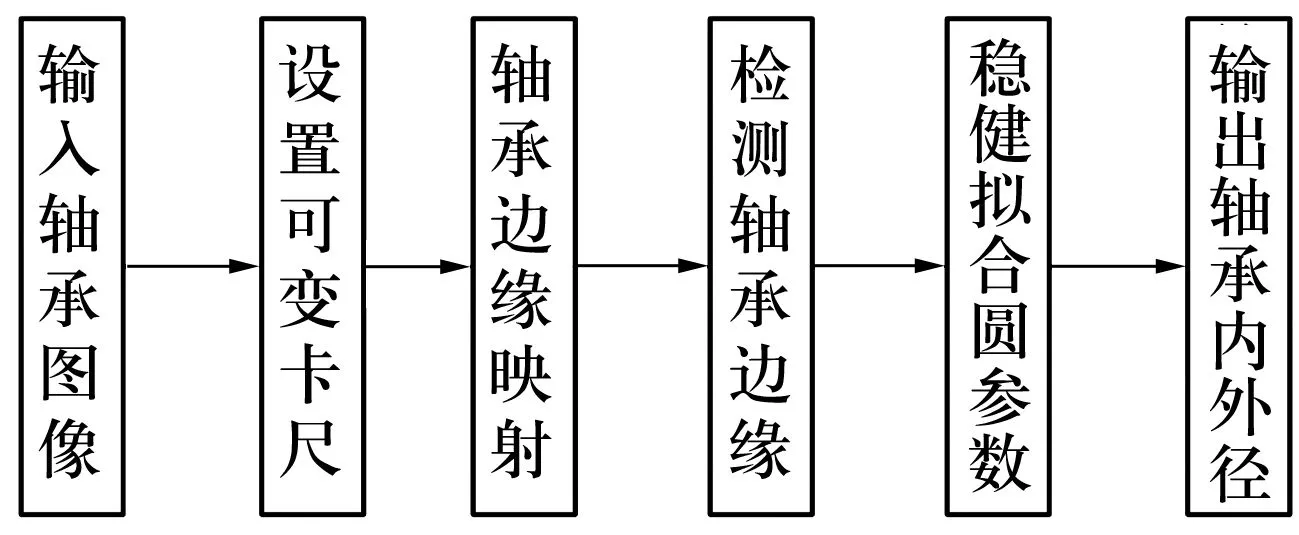

利用圖像法檢測軸承的內外徑,在不考慮檢測誤差的情況下可等價轉化為檢測圖像中軸承內外徑所在的圓,將內外圓的直徑作為軸承內外徑尺寸。通過CCD相機像元尺寸μ、軸承內外徑的像素數、焦距f以及到軸承垂直距離L可求解出軸承的實際內外徑尺寸[4]。基于上述原理的軸承內外徑檢測算法流程如圖1所示。

圖1 算法流程

2 算法實現

2.1 設置可變卡尺

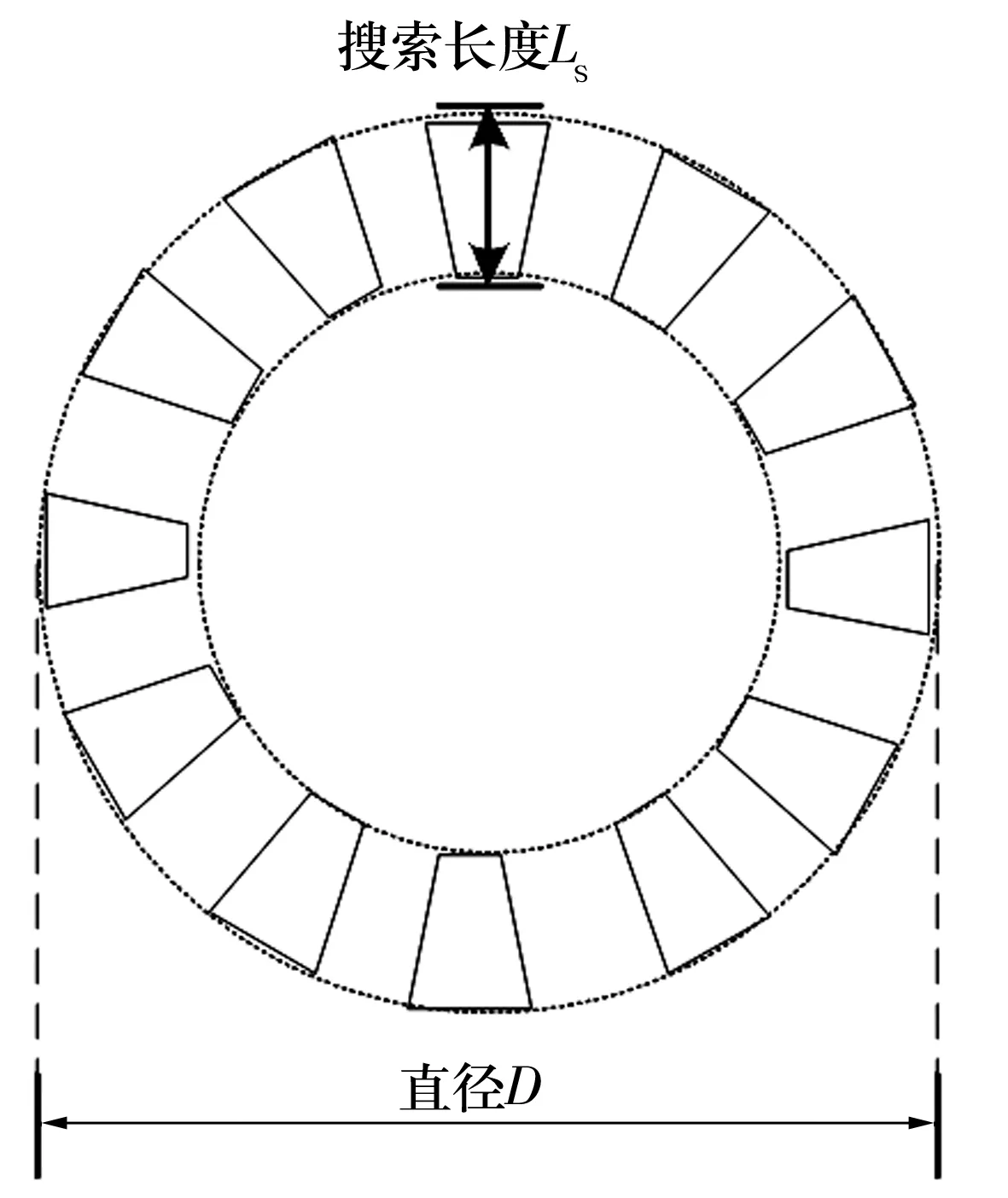

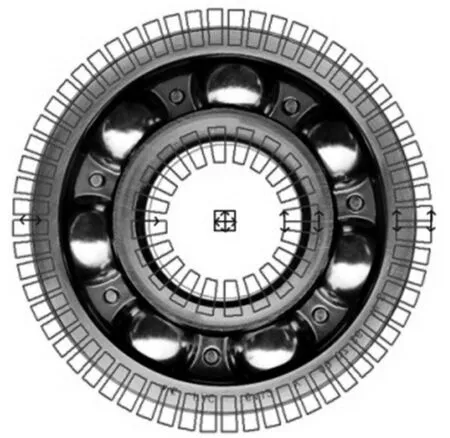

為進行初始定位并確定采樣數目,采用可變卡尺法。可變卡尺由N個卡尺構成,每個卡尺的長度和寬度可調節,能夠適應不同尺寸的軸承圖像,如圖2所示。

圖2 可變卡尺示意圖

初始化卡尺參數,獲取一個將軸承內邊緣或外邊緣覆蓋的卡尺,卡尺的數目與采樣的邊緣點數對應,用圓心位置、半徑和卡尺長度確定邊緣的搜索范圍。可變卡尺形成的圓環區域為待檢測目標邊緣區域,每個卡尺覆蓋區域為采樣區域。展開卡尺組所構成的圓環,將圓環上的像素點映射到矩形圖像中,如圖3所示。

圖3 映射矩形圖像

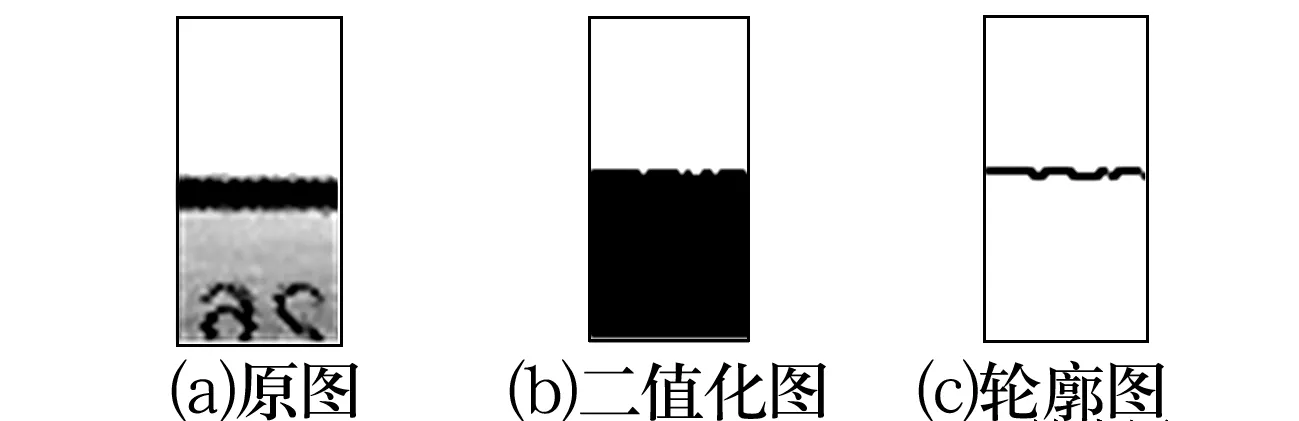

建立原始圖像空間和映射矩形空間之間的映射關系表,并將邊緣像素存儲為圖像數據。利用上述算法對實際檢測目標進行邊緣映射,結果如圖4所示。

圖4 邊緣映射結果

2.2 檢測邊緣點

獲得邊緣映射矩形后,就可以檢測圓形邊緣點。根據設置的卡尺個數N對邊緣映射矩形數據進行采樣,并通過算法提取采樣區域的有效邊緣點,其中一個卡尺內的采樣區域如圖5所示。

圖5 單卡尺內邊緣采樣結果

2.2.1 圖像分割

設圖像上像素點的坐標為(x,y),對應各像素點的灰度值為f(x,y),初始設定的閾值為T,則經過閾值分割[5]后的圖像F(x,y)可表示為

由于連續檢測相同型號軸承時,圖片的差異較小,T值可根據第1幅軸承圖像的直方圖進行設置,使目標與背景分離。

2.2.2 邊界提取

對分割后的圖像進行邊界搜索[6],搜索規則如下:

1)從白色部分像素開始逐行遍歷,找到黑色像素作為目標點。若是目標點則繼續向右查找,若不是目標點則按順時針方向在目標的八鄰域查找,直到找到連續目標像素數大于等于卡尺寬度W的邊界為止。

2)只保留邊界點,其他點設為背景像素。

2.2.3 邊界點映射到圓

初始設目標邊界中點為邊界點,并與其左右點的坐標比較,若垂直位置偏差大于3個像素,則不能作為邊界點,以此點和右邊點的中點作為新的邊界候選點,以此規則反復進行直到獲得邊界點。若右邊無法找到,再找左邊,都無法找到則此采樣無效。

對提取的邊界點建立映射關系,獲得該點在原始圖像中對應在軸承邊緣的坐標位置。

2.3 穩健最小二乘擬合

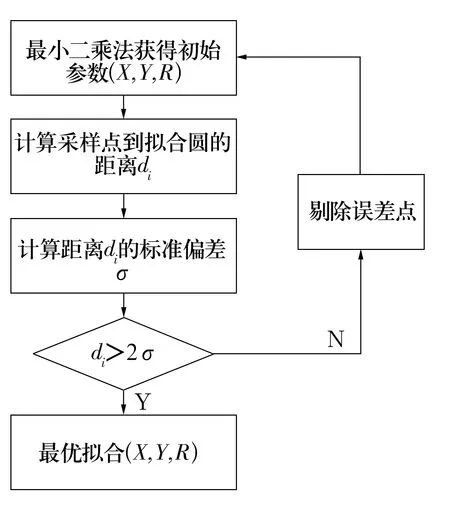

采用傳統的最小二乘法難以獲得精準的擬合結果,因此采用穩健擬合的方法。

由于卡尺的數目和位置以及局部干擾點都會導致擬合結果出現偏差。首先使用最小二乘法[7]獲得初始圓參數(X,Y,R)。為提高檢測精度,需要剔除偏差較大的異常點,并重新擬合以獲取最優的擬合參數[8]。

具體流程如圖6所示,則每個采樣點到擬合圓心的距離為

圖6 最優擬合流程

其標準偏差為

3 試驗結果

3.1 算法實施

為驗證算法的有效性,對FAG 6412深溝球軸承進行檢測,軸承內、外徑分別為60,150 mm。CCD相機的像元尺寸為13 μm,分辨率為1 024×1 024。在64位win7操作環境下,使用VS2013對算法進行編程。

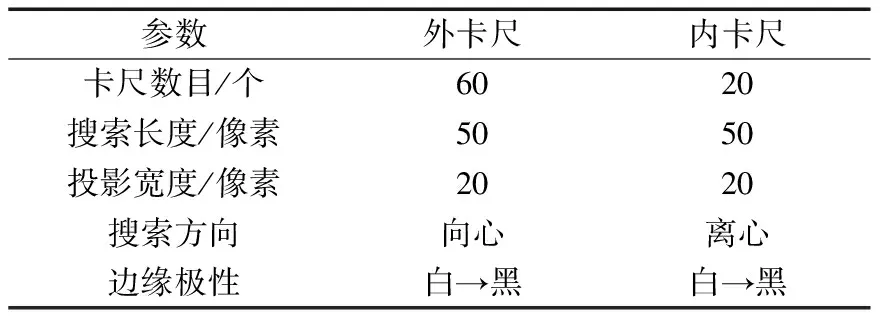

為盡可能多地獲得有效采樣點,可變卡尺的中心位置需盡量接近軸承中心,使用的可變卡尺參數見表1,初始化可變卡尺的結果如圖7所示。

表1 初始參數設置

圖7 可變卡尺設置

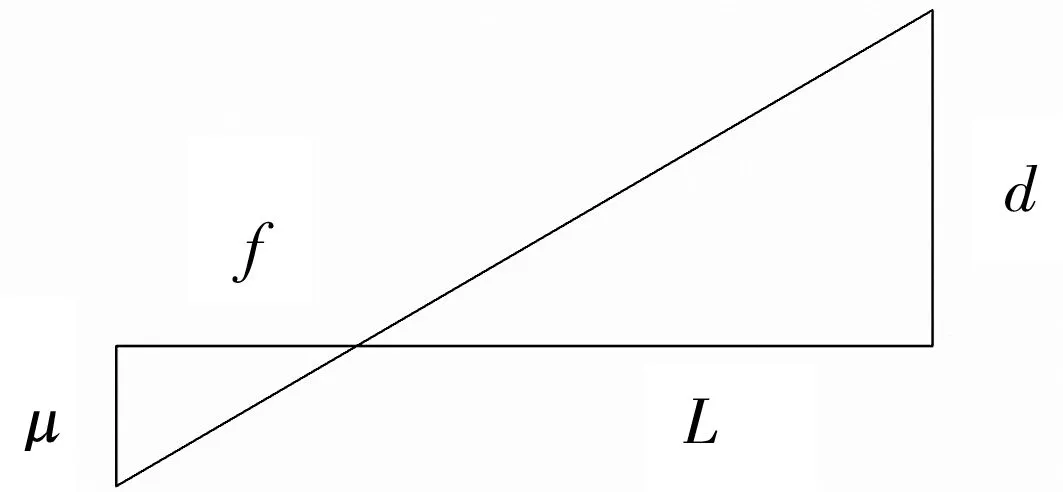

1個像素與實際尺寸的關系如圖8所示,則軸承的實際尺寸為

圖8 像元與實際尺寸的關系

D=NμL/f,

式中:N為像素數;μ為像元尺寸;L為物距;f為焦距。

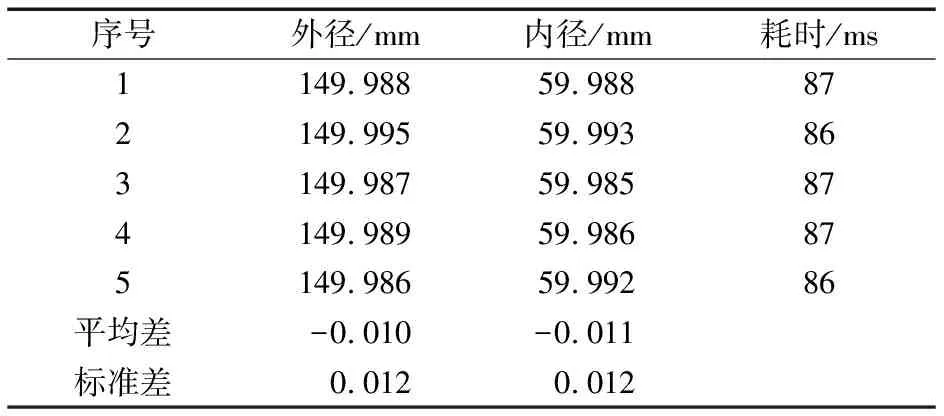

部分檢測結果見表2,由表可知:與標準軸承尺寸相比,檢測的軸承內外徑標準差均在0.03 mm內,符合測量精度的要求;檢測時間也小于100 ms,能夠滿足軸承在線檢測的需求。

表2 軸承內外徑和同心度的檢測結果

4 結束語

所涉及的算法在實際項目中取得了良好效果,與傳統算法相比,在檢測速度、精確度上有明顯提高。但該算法依賴于相對良好的圖像背景,對于背景復雜的圖像檢測效果不佳,后續研究方向是提高該算法的魯棒性,使其能夠在各種復雜背景下完成軸承的內外徑檢測。