淺析煤礦機電事故成因及預防對策

孫嘉斌

0 引言

煤礦機電事故是指機電方面出現(xiàn)問題造成人員傷亡、財產(chǎn)損失的事故。機電是煤礦生產(chǎn)環(huán)節(jié)的重要組成部分,根據(jù)全國煤礦重大事故的調(diào)查數(shù)據(jù)顯示,在各類事故中機電事故位于第4位,因此必須加強防范[1-3]。

1 2004-2015年全國煤礦機電事故數(shù)據(jù)分析

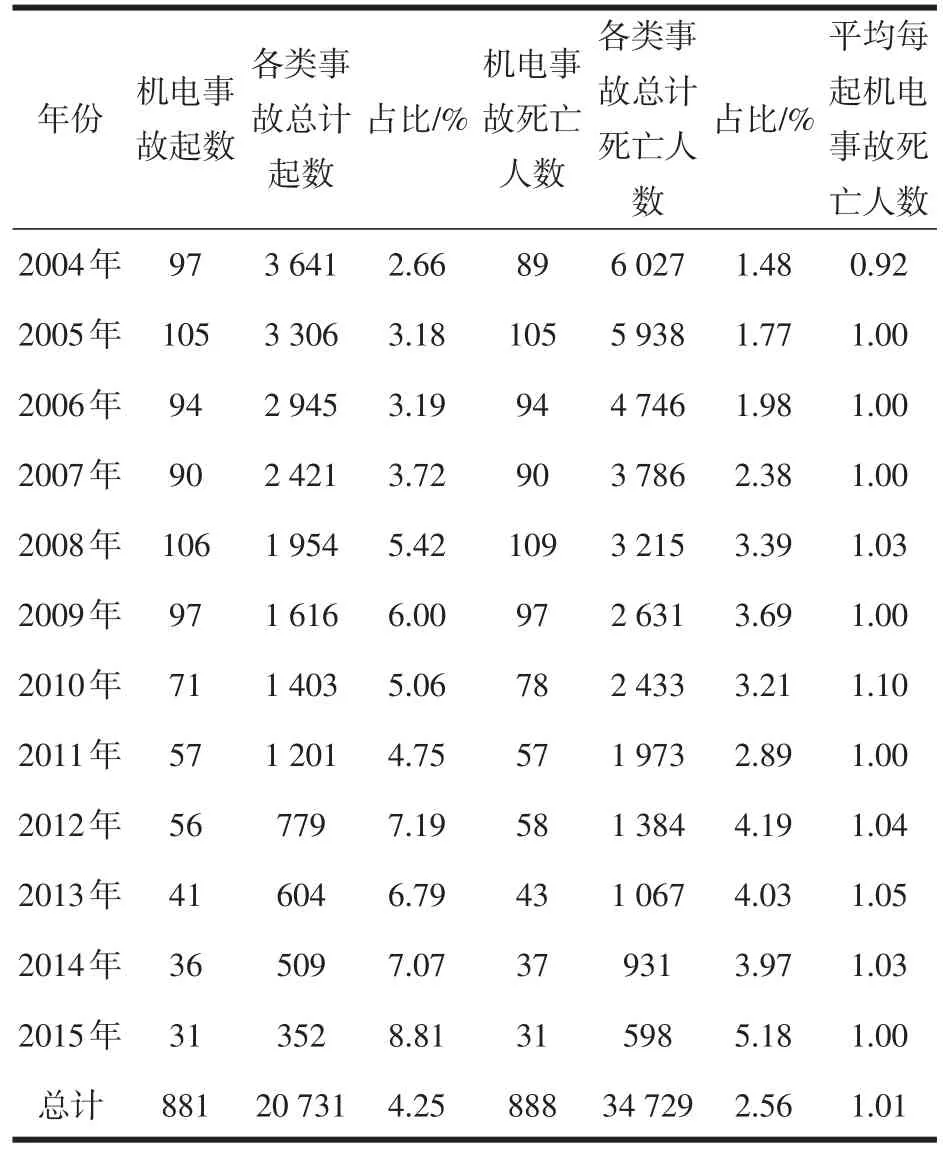

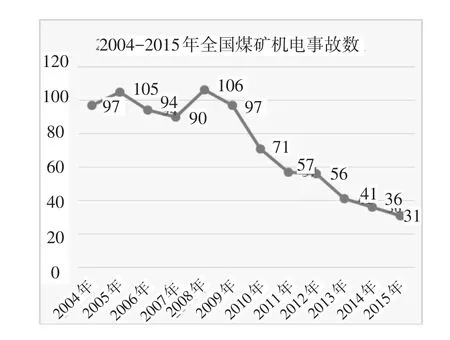

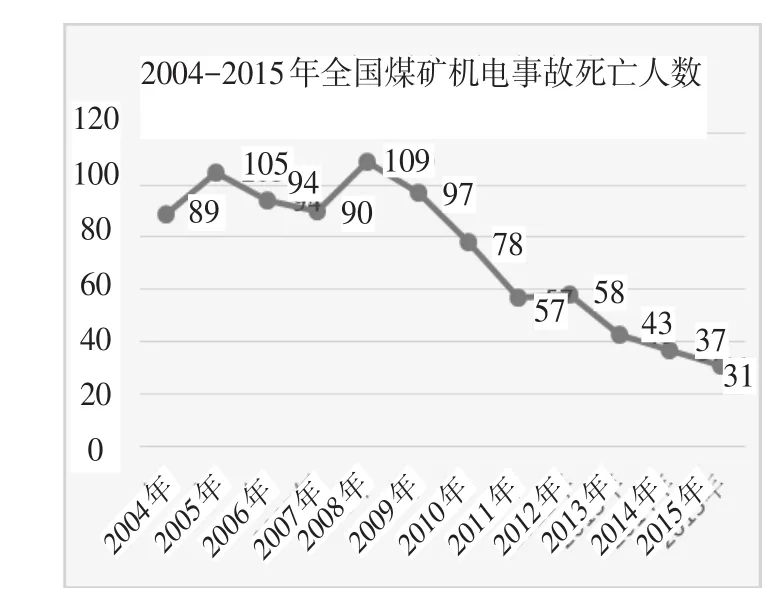

通過查詢相關文獻資料,收集數(shù)據(jù)、匯總結果如表1所示,并繪制出數(shù)據(jù)折線圖,如圖1~4所示。

表1 2004-2015年全國煤礦機電事故與各類事故總計起數(shù)、死亡人數(shù)及機電事故數(shù)據(jù)占比和平均每起機電事故死亡人數(shù)

圖1 2004-2015年全國煤礦機電事故起數(shù)

圖2 2004-2015年全國煤礦機電事故死亡人數(shù)

圖3 2004-2015年全國煤礦機電事故對各類事故總計起數(shù)占比

圖4 2004-2015年全國煤礦機電事故對各類事故總計死亡人數(shù)占比

通過表1、圖1~4可以看出,我國2004~2015年煤礦機電事故起數(shù)、死亡人數(shù)呈下降趨勢,平均每起機電事故死亡人數(shù)為1人,但機電事故對各類事故總計的起數(shù)、死亡人數(shù)占比呈上升趨勢,可見防范機電事故的的緊迫性。

2 煤礦機電事故案例分析

2.1 案例:原煤分級篩水平軸承損壞停機事故

2.1.1 事故經(jīng)過

2014年4月25日凌晨2:50夜班,原煤系統(tǒng)值班人員發(fā)現(xiàn)201皮帶溜槽堵死,之后現(xiàn)場發(fā)現(xiàn)201原煤分級篩激振器有冒煙現(xiàn)象,跟班隊長馬上組織人員檢查,經(jīng)檢查發(fā)現(xiàn)203原煤分級篩水平軸承損壞,導致水平軸抱死,皮帶停機。跟班隊長立刻安排檢修工更換損壞軸承,在更換軸承配件時,發(fā)現(xiàn)新配件型號不符,無法裝配。隨后重新尋找軸承配件,致使更換又推遲1小時左右,直到6:30才取到合適配件進行更換,于早班9:00事故處理完成,皮帶啟動生產(chǎn)帶煤。此次事故影響生產(chǎn)6小時。

2.1.2 事故原因分析

(1)軸承本身達到工作壽命,存在一定問題;

(2)現(xiàn)場照明不夠亮,以致現(xiàn)場人員與監(jiān)控視頻未能在第一時間發(fā)現(xiàn)冒煙等異常現(xiàn)象,延誤發(fā)現(xiàn)事故;

(3)檢修人員未盡職盡責,沒有做全面檢查,未及時查出軸承缺陷;

(4)更換配件人員業(yè)務能力差,對配件型號不熟悉,導致處理事故延遲;

(5)檢修隊長麻痹大意,未檢查相關檢修記錄,沒有及時發(fā)現(xiàn)檢修漏洞;

(6)監(jiān)管單位未及時組織開展對于機械設備易損、老舊、關鍵部件的檢查工作;

(7)公司對檢修人員、管理人員業(yè)務素質(zhì)的培訓、考察工作沒有落實到位。

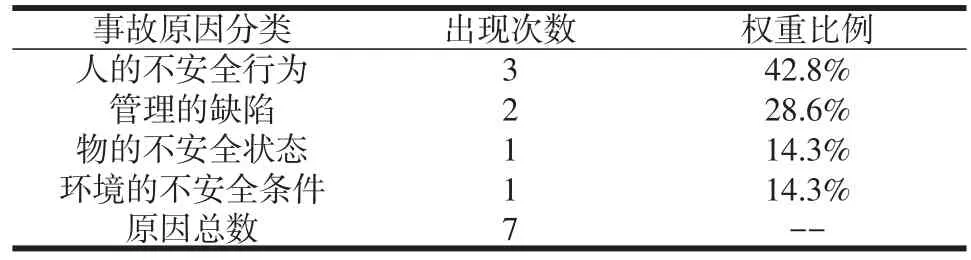

表1 事故原因數(shù)據(jù)統(tǒng)計1

2.2 案例:231機頭改向滾筒斷裂事故

2.2.1 事故經(jīng)過

2014年4月17日凌晨6:40,約翰芬雷項目部崗位工在非人行道一側打掃衛(wèi)生時聽到滾筒有異響,找尋發(fā)現(xiàn)機頭改向滾簡斷裂,立刻緊急停車,隨后向調(diào)度室和約翰芬雷項目部報告。調(diào)度室立即向相關領導匯報,公司領導趕到現(xiàn)場查看事故情況,同時,組織配合約翰芬雷項目部更換滾筒,晚上11:30恢復正常運行。后經(jīng)過測量,斷裂滾筒嚴重扯壞皮帶長度7 m左右,沿途皮帶有不同程度的損傷。此次事故直接影響生產(chǎn)11小時。

2.2.2 事故原因分析

(1)該改向滾筒筒殼為三段式焊接,焊接質(zhì)量不可靠;

(2)由于安裝工不夠?qū)I(yè),導致皮帶機急停裝置安裝位置不合理,延誤皮帶機停車時間,造成事故擴大化;

(3)檢修人員檢查不全面,未提前發(fā)現(xiàn)滾筒存在問題;

(4)值班人員工作偷懶,未按照要求定時巡查;(5)監(jiān)管單位未及時組織開展對滾筒的探傷、檢查工作。

表2 事故原因數(shù)據(jù)統(tǒng)計2

3 煤礦機電事故成因

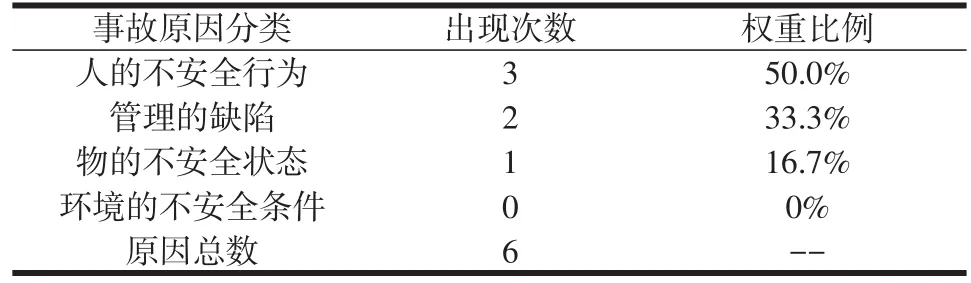

3.1 2005-2010年全國煤礦特別重大事故原因統(tǒng)計

煤礦機電事故的發(fā)生存在致因機理,通過參考相關文獻資料,對2005-2010年全國煤礦特別重大事故原因做出歸納統(tǒng)計,如表3所示。

表3 2005-2010年煤礦特別重大事故原因統(tǒng)計

3.2 煤礦機電事故原因分析總結

通過分析案例、相關文獻資料,得出:導致煤礦機電事故的原因是人的不安全行為、管理的缺陷、物的不安全狀態(tài)、環(huán)境的不安全條件。

人的不安全行為有:違規(guī)違章操作、指揮;安全意識不夠高;專業(yè)素質(zhì)不達標;勞動防護用品穿戴不完好;注意力分散;態(tài)度不端正、偷懶、麻痹大意。

管理的缺陷包括:制度缺失;責任落實、管理考察不到位;教育培訓不全面。

物的不安全狀態(tài)有:設備部件缺失、陳舊、損壞;工具不可靠;裝置安裝不合理;設備參數(shù)未達安全標準;設備性能、質(zhì)量不可靠。

環(huán)境的不安全條件有:照明不足或強光刺眼;作業(yè)場地布局不合理、通道狹窄;地面油污易滑倒;自然環(huán)境、天氣惡劣異常。

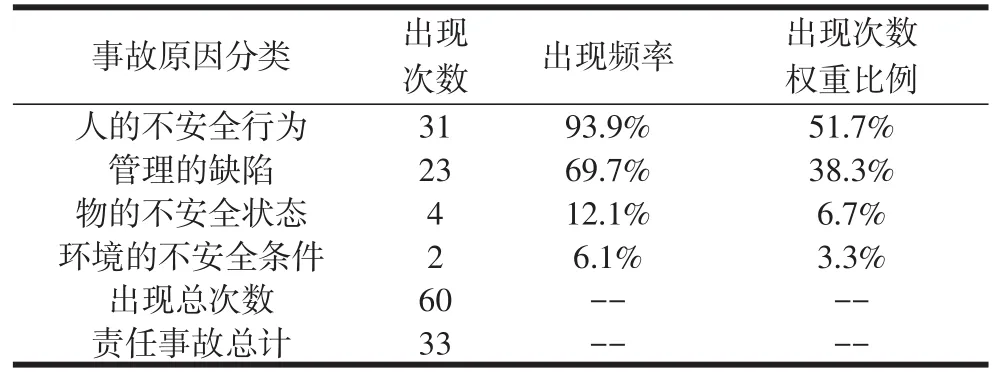

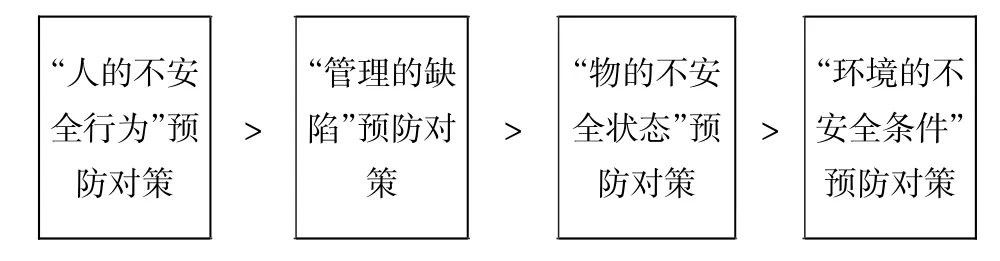

從這四個成因的權重比例和出現(xiàn)頻率可以看出,造成機電事故原因的權重排序為:人的不安全行為>管理的缺陷>物的不安全狀態(tài)>環(huán)境的不安全條件。

3.3 煤礦機電事故致因模型

通過分析案例、文獻資料,總結機電事故發(fā)生的原因,繪制煤礦機電事故致因模型,如圖3所示。

圖3 煤礦機電事故致因模型

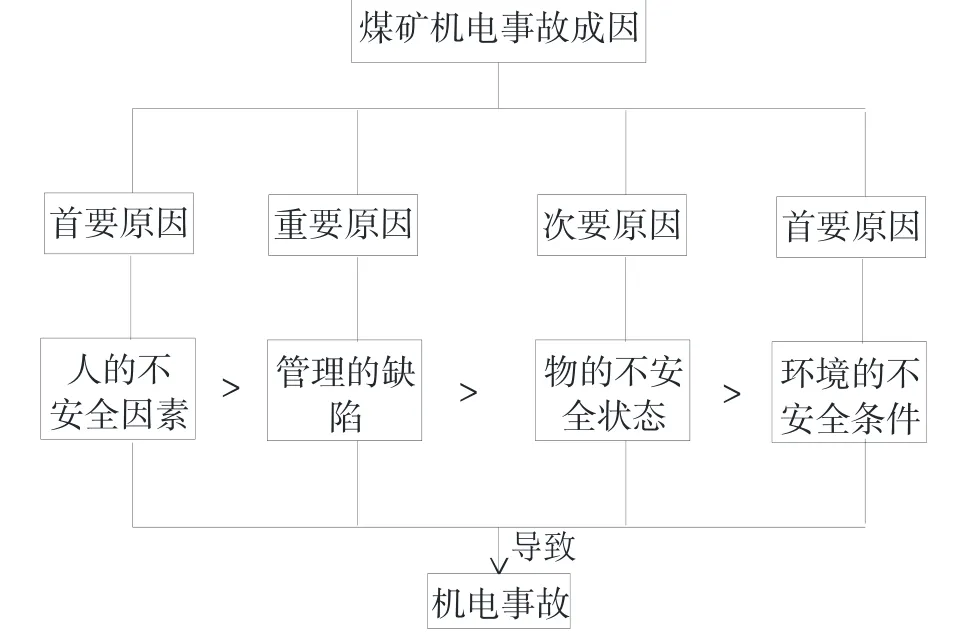

4 煤礦機電事故的預防對策

4.1 執(zhí)行預防對策的優(yōu)先順序

依據(jù)機電事故原因權重排序,對應的預防對策實施區(qū)分優(yōu)先級,按照優(yōu)先順序?qū)嵤╊A防對策,能夠提高事故預防工作效率。如圖4所示。

圖4 機電事故預防對策實施的優(yōu)先順序

4.2 “人的不安全行為”預防對策

“人的不安全行為”是導致機電事故的首要原因,應當格外重視、加強預防對策的執(zhí)行。

(1)定期開展從業(yè)人員業(yè)務素質(zhì)、安全知識的培訓、考試、競賽。成績優(yōu)秀者給予獎勵,以激發(fā)全員學習積極性;

(2)實行競聘上崗。綜合評價從業(yè)人員的業(yè)務水平、工作態(tài)度、日常表現(xiàn),把合適的人放在合適的崗位,形成競爭機制,有效提高工作效率;

(3)定期考察、考核。以“業(yè)績、能力、態(tài)度”為重點,考察結果與薪酬掛鉤,調(diào)動員工工作主動性;

(4)全面打造全員安全文化建設。通過宣傳學習、組織活動等方式,切實促進員工養(yǎng)成良好安全習慣。

4.3 “管理的缺陷”預防對策

(1)管理人員勤下一線,科學有計劃的巡查每一臺設備、每一片作業(yè)區(qū)域,和崗位工人、技術人員多交流,掌握真實的第一手資料,及時發(fā)現(xiàn)解決問題;

(2)增強責任意識,親自調(diào)研抓落實。管理人員不僅要決策、指揮,還應在各個工作重要環(huán)節(jié)親力親為,樹立標桿、發(fā)揮榜樣力量;

(3)樹立超前思維,掌握主動權。善于發(fā)現(xiàn)、分析、預判工作中的不安全因素,制定全面周密的整改計劃,第一時間組織執(zhí)行,將風險扼殺在萌芽狀態(tài);

(4)加強全員培訓,提升整體素質(zhì)。針對企業(yè)員工在業(yè)務知識和技術技能方面存在的不足,科學制定培訓內(nèi)容與計劃,精準全面補齊短板,切實提升每一位員工業(yè)務水平與專業(yè)技能。

4.4 “物的不安全狀態(tài)”預防對策

(1)對機電設備定期做全面檢修保養(yǎng);

(2)周期性開展專項檢查;

(3)預防性維修保養(yǎng);

(4)根據(jù)相關安全標準要求,結合設備運行狀態(tài),做好設備更新與升級工作。

4.5 “環(huán)境的不安全條件”預防對策

(1)通過在作業(yè)場所建立全面覆蓋的監(jiān)測、監(jiān)控、良好的照明系統(tǒng),實時客觀清晰的反映作業(yè)環(huán)境的各項安全指標與情況,確保第一時間發(fā)現(xiàn)異常;

(2)將各作業(yè)場所劃分責任區(qū)域,分配檢查任務給相關部門,定期組織安排作業(yè)環(huán)境安全檢查工作,對檢查出的不安全因素進行匯總、通報,并責令責任單位限期整改、跟蹤落實;

(3)制定完善各作業(yè)場所作業(yè)環(huán)境安全條件標準制度,依據(jù)標準落實整改,實現(xiàn)作業(yè)環(huán)境條件安全化。

5 結語

機電事故嚴重影響煤礦企業(yè)安全長久發(fā)展。為保障機電系統(tǒng)可靠長效運行,須努力提高人員安全意識與業(yè)務水平,保證全面高效的安全管理,確保設備設施完好可靠,保障作業(yè)環(huán)境達到安全條件,有的放矢的按照權重大小優(yōu)先順序執(zhí)行落實預防對策。這樣,煤礦機電事故的預防工作效率會有效提高,切實減少甚至杜絕事故的發(fā)生,為國家財產(chǎn)和人民安全提供安全保障。